Mikro-Dampfturbine zur Stromerzeugung: Eine Mikro-Dampfturbine zur Stromerzeugung ist eine kompakte und effiziente Technologie, die thermische Energie in mechanische Energie umwandelt, um Strom zu erzeugen. Sie funktioniert nach dem Prinzip der Dampfturbinen, bei denen Wasser unter Druck erhitzt wird, um Dampf zu erzeugen. Dieser Dampf treibt dann die Turbine an, die mit einem Generator verbunden ist, um elektrische Energie zu produzieren.

Im Detail: Eine Mikro-Dampfturbine wird meist in kleinen Energieanwendungen oder als Teil eines hybriden Energiesystems eingesetzt, beispielsweise in Kombination mit Solaranlagen oder Biomasse-Heizsystemen. Der Vorteil solcher Mikro-Turbinen liegt in ihrer Kompaktheit, ihrer Fähigkeit, mit niedrigeren Temperaturen und Drücken zu arbeiten, sowie ihrer Eignung für dezentrale Energieerzeugung.

Ein typischer Ablauf beginnt mit der Erzeugung von Dampf durch das Erhitzen von Wasser. Dieser Dampf wird über eine Turbine geleitet, die sich durch den Druck des Dampfs dreht. Die Turbine ist mit einem Generator gekoppelt, der die mechanische Energie der Turbine in elektrische Energie umwandelt. Der erzeugte Strom kann entweder direkt genutzt oder in Batterien gespeichert werden.

Mikro-Dampfturbinen haben das Potenzial, in abgelegenen oder kleinen industriellen Anwendungen genutzt zu werden, bei denen herkömmliche Energietechnologien nicht praktikabel sind. Sie bieten eine umweltfreundliche und effiziente Lösung zur Stromerzeugung, insbesondere wenn Abwärme aus anderen Prozessen oder erneuerbare Energiequellen wie Biomasse oder Solarenergie genutzt werden.

Die Mikro-Dampfturbine wird zunehmend als eine vielversprechende Lösung für die dezentrale und nachhaltige Stromerzeugung betrachtet. Insbesondere in Bereichen, in denen fossile Brennstoffe teuer oder schwer verfügbar sind, bietet diese Technologie eine attraktive Alternative. Durch die Möglichkeit, Wärme aus Abwärmequellen oder erneuerbaren Energiequellen wie Biomasse, Solarthermie oder geothermischer Energie zu nutzen, trägt sie zur Reduzierung von CO₂-Emissionen bei und unterstützt die Energiewende.

Anwendungsbereiche der Mikro-Dampfturbine

Ein weiteres interessantes Einsatzgebiet der Mikro-Dampfturbinen ist die kombinierte Wärme- und Stromproduktion (CHP – Combined Heat and Power). In solchen Systemen wird die erzeugte Wärme, die beim Dampferzeugungsprozess entsteht, nicht verschwendet, sondern zur Beheizung von Gebäuden oder zur Unterstützung anderer Prozesse verwendet. Diese Art von Kraft-Wärme-Kopplung (KWK) steigert die Effizienz des gesamten Systems erheblich und sorgt dafür, dass nahezu jede Energieeinheit genutzt wird.

Ein Beispiel aus der Praxis sind industrielle Anwendungen, bei denen Abwärme aus Produktionsprozessen (z.B. in der Lebensmittelindustrie, Papierproduktion oder Chemieindustrie) zur Stromerzeugung genutzt wird. In solchen Szenarien können Mikro-Dampfturbinen die vorhandene Energiequelle effizient anzapfen und in Strom umwandeln, was die Betriebskosten senkt und gleichzeitig umweltfreundlicher wird.

Auch im Bereich der dezentralen Energieversorgung in ländlichen oder abgelegenen Gebieten spielt die Mikro-Dampfturbine eine wichtige Rolle. Sie kann dort eine zuverlässige und wartungsarme Stromquelle darstellen, die es Haushalten oder kleineren Gemeinden ermöglicht, sich unabhängig von großen Stromnetzen zu versorgen. Besonders in Regionen mit wenig Zugang zu fossilen Brennstoffen oder stark schwankenden Strompreismodellen ist die Mikro-Dampfturbine eine gute Option.

Vorteile und Herausforderungen

Die Vorteile der Mikro-Dampfturbinen liegen in ihrer hohen Effizienz, der Möglichkeit zur Nutzung von Abwärme und der flexiblen Anwendung in verschiedenen Sektoren. Sie sind vergleichsweise klein und leicht, was sie besonders für mobile oder stationäre Anwendungen attraktiv macht. Auch ihre lange Lebensdauer und geringe Wartungskosten machen sie zu einer nachhaltigen Lösung für die Stromerzeugung.

Jedoch gibt es auch Herausforderungen. Der Wirkungsgrad der Mikro-Dampfturbine hängt stark von der Art der Wärmequelle ab, die sie speist. Eine zu niedrige Temperatur des Dampfs oder eine unzureichende Wärmequelle können die Leistung der Turbine erheblich beeinträchtigen. Auch die Anschaffungskosten und die technologische Komplexität von Mikro-Dampfturbinen sind im Vergleich zu einfachen Photovoltaikanlagen oder Windkraftsystemen noch relativ hoch.

Zudem erfordert der Betrieb einer Dampfturbine eine gewisse technische Expertise, um den Dampfdruck und die Temperatur kontinuierlich zu überwachen und anzupassen. In ländlichen oder abgelegenen Gebieten kann dies eine Herausforderung darstellen, da der Zugang zu geschultem Personal und spezialisierten Wartungsdiensten begrenzt sein kann.

Zukunftsperspektiven

Die Zukunft der Mikro-Dampfturbinen sieht jedoch vielversprechend aus. Mit der Weiterentwicklung der Materialien und der Technologie können die Turbinen effizienter und kostengünstiger werden. Auch die Integration in hybride Systeme, die verschiedene erneuerbare Energien wie Wind, Sonne und Biomasse kombinieren, könnte in den kommenden Jahren einen weiteren Schub bringen.

Darüber hinaus gibt es zunehmend Bestrebungen, die Mikro-Dampfturbinen in kleinere, tragbare Einheiten zu integrieren, die für den Einsatz in mobilen Anwendungen oder als Notstromgeneratoren geeignet sind. Solche Lösungen könnten in Katastrophengebieten oder bei Naturkatastrophen von großer Bedeutung sein, da sie eine schnelle, zuverlässige und nachhaltige Stromversorgung bieten.

Zusammenfassend lässt sich sagen, dass Mikro-Dampfturbinen ein bedeutendes Potenzial in der modernen Energieversorgung haben, insbesondere im Hinblick auf ihre Nachhaltigkeit, Flexibilität und Effizienz. Trotz der Herausforderungen in Bezug auf Kosten und technologische Anforderungen können sie in vielen Bereichen einen wertvollen Beitrag zur globalen Energiewende leisten.

Technologische Weiterentwicklungen und Innovationen

Die kontinuierliche Forschung und Entwicklung im Bereich der Mikro-Dampfturbinen hat das Potenzial, deren Leistungsfähigkeit weiter zu steigern und neue Anwendungsbereiche zu erschließen. Eine der Schlüsselentwicklungen ist die Verbesserung der Materialien, die in der Turbine und im Dampferzeugungssystem verwendet werden. Durch den Einsatz neuer Legierungen und beschichteter Materialien kann die Effizienz der Turbine gesteigert werden, da diese die Fähigkeit haben, höheren Temperaturen und Drücken standzuhalten, was zu einer besseren Umwandlung von Wärme in mechanische Energie führt.

Ein weiteres Innovationsfeld ist die Miniaturisierung der Technologie. Forscher arbeiten daran, Mikro-Dampfturbinen noch kleiner und leichter zu machen, ohne dabei die Effizienz zu beeinträchtigen. Diese Miniaturversionen könnten in tragbaren Geräten oder sogar in Anwendungen zur Notstromversorgung von Haushalten zum Einsatz kommen. Solche Entwicklungen könnten die Mikro-Dampfturbinen auch für den Endverbrauchermarkt zugänglicher machen und neue Märkte erschließen.

Ein weiteres interessantes Konzept sind hybride Mikro-Dampfturbinen-Systeme, die mit anderen Technologien wie Solarenergie oder Windenergie kombiniert werden. Solche Systeme könnten besonders in Regionen von Interesse sein, in denen keine stabile Stromversorgung existiert oder wo eine konstante Energiequelle benötigt wird, die verschiedene Faktoren wie Wetterbedingungen oder Tageszeiten berücksichtigt. Eine Mikro-Dampfturbine könnte beispielsweise die Stromversorgung in den Nachtstunden sicherstellen, wenn Solarenergie nicht verfügbar ist, oder an windarmen Tagen, wenn Windkraftanlagen nicht ausreichend Energie erzeugen.

Integration in smarte Energiesysteme

Ein wachsender Trend in der Energiebranche ist die Entwicklung sogenannter “smart grids” oder intelligenter Stromnetze, die den Energieverbrauch und die Stromerzeugung in Echtzeit überwachen und anpassen können. Mikro-Dampfturbinen könnten Teil solcher intelligenten Netze sein, indem sie als dezentrale Stromquelle fungieren, die automatisch in das Netz integriert wird, wenn zusätzlicher Strom benötigt wird. Über Sensoren und Software können diese Turbinen auf den Bedarf reagieren, sodass eine effiziente Nutzung der erzeugten Energie sichergestellt wird. In einem solchen System könnten Mikro-Dampfturbinen nicht nur als unabhängige Energiequelle fungieren, sondern auch als Backup-System, das im Falle von Stromausfällen oder Lastspitzen einspringt.

Umwelt- und Ressourcenschonung

Ein besonders hervorzuhebender Vorteil der Mikro-Dampfturbinen ist ihre Fähigkeit, mit Abwärme oder aus erneuerbaren Quellen wie Biomasse oder Solarthermie betrieben zu werden. Diese ressourcenschonende Art der Stromerzeugung hat das Potenzial, den Gesamtenergieverbrauch zu senken und gleichzeitig die Umweltauswirkungen zu minimieren. Abwärme, die oft in industriellen Prozessen ungenutzt bleibt, könnte in Mikro-Dampfturbinen genutzt werden, um Strom zu erzeugen. Dadurch wird nicht nur die Effizienz des Produktionsprozesses gesteigert, sondern auch der CO₂-Ausstoß reduziert.

In Regionen mit hohem Anteil an erneuerbaren Energien könnte die Mikro-Dampfturbine helfen, die intermittierende Natur von Wind- und Solarenergie auszugleichen. Wenn beispielsweise zu viel Solarenergie erzeugt wird, könnte überschüssige Wärme für die Dampferzeugung genutzt werden, um damit Strom zu produzieren und diese Energie für später zu speichern. So würde die Mikro-Dampfturbine in einem stabileren, nachhaltigen Energiemix eine Schlüsselrolle spielen.

Fazit: Ein wertvoller Bestandteil der zukünftigen Energielandschaft

Die Mikro-Dampfturbine stellt ein äußerst vielversprechendes und flexibles Werkzeug für die nachhaltige Energieerzeugung dar. Mit ihrer Fähigkeit, Abwärme zu nutzen und gleichzeitig als dezentrale Stromquelle in einer Vielzahl von Umgebungen zu agieren, könnte sie eine bedeutende Rolle in der kommenden Energiewende spielen. Trotz der Herausforderungen in der praktischen Umsetzung, wie etwa den höheren Anschaffungskosten und der Notwendigkeit spezieller Wartung, bietet die Technologie erhebliche Vorteile, die in vielen Bereichen – von der Industrie über ländliche Gebiete bis hin zu Notstromlösungen – genutzt werden können.

Die Weiterentwicklung und Miniaturisierung dieser Technologie könnte zudem dazu beitragen, dass Mikro-Dampfturbinen in noch mehr Anwendungsbereichen Einzug halten. In Kombination mit fortschrittlichen Steuerungssystemen und der Integration in intelligente Energienetze könnte die Mikro-Dampfturbine künftig eine zentrale Rolle in der dezentralen und nachhaltigen Stromversorgung spielen.

Dampfturbine Stromerzeugung

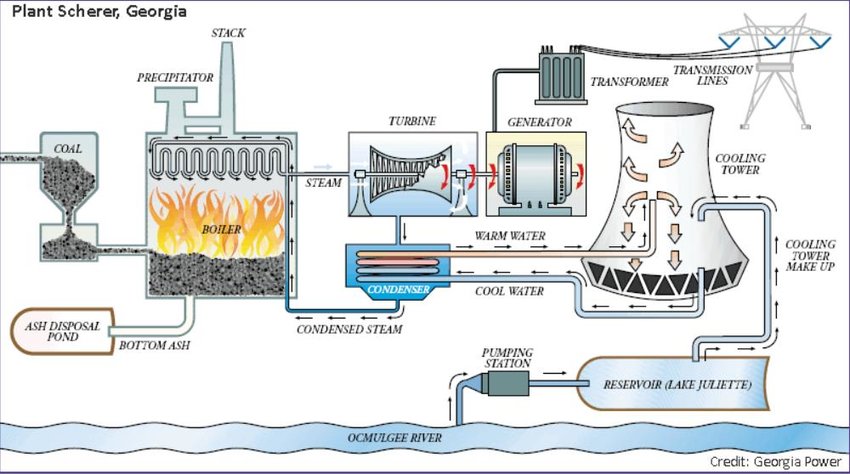

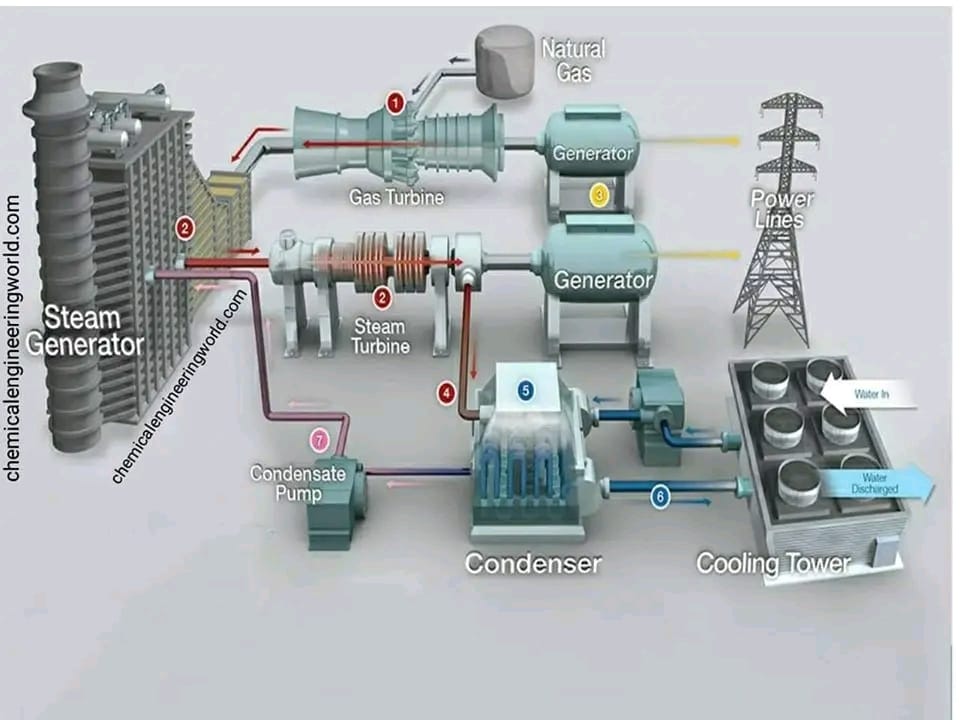

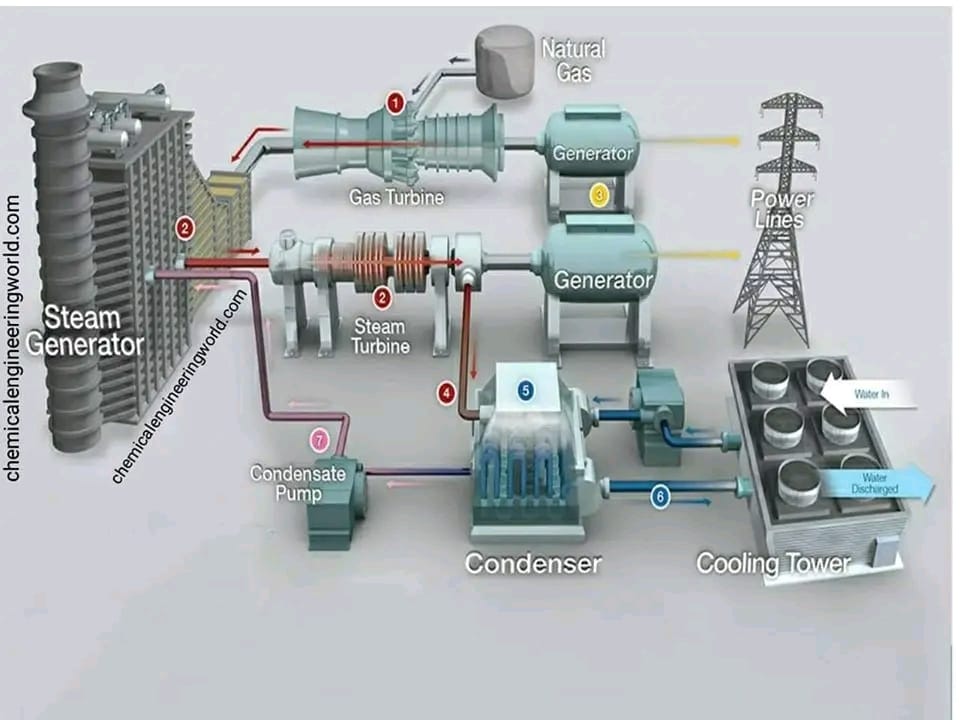

Dampfturbine Stromerzeugung: Die Stromerzeugung mit Dampfturbinen ist eine der effizientesten und am weitesten verbreiteten Methoden zur Umwandlung von Wärmeenergie in elektrische Energie. Dampfturbinen sind ein zentraler Bestandteil vieler Kraftwerkskonzepte und finden Anwendung in fossilen Kraftwerken, Kernkraftwerken sowie in einigen erneuerbaren Energiesystemen wie der Solarthermie oder Geothermie. Der Prozess basiert auf dem thermodynamischen Rankine-Kreisprozess, bei dem ein Arbeitsmedium – in der Regel Wasser – in einem Kessel erhitzt wird, um Dampf zu erzeugen.

Dieser Dampf treibt eine Turbine an, die mit einem Generator verbunden ist, um elektrischen Strom zu erzeugen. Der Dampf wird anschließend kondensiert und als Wasser in den Kessel zurückgeführt, wodurch ein geschlossener Kreislauf entsteht. Der Prozess beginnt mit der Wärmeerzeugung, die durch verschiedene Energiequellen erfolgen kann. In fossilen Kraftwerken wird Kohle, Erdgas oder Öl verbrannt, um die notwendige Wärme zu erzeugen, während in Kernkraftwerken die Wärme aus der Kernspaltung gewonnen wird. In solarthermischen Anlagen wird konzentriertes Sonnenlicht genutzt, um Wasser zu erhitzen, und bei geothermischen Anlagen wird die natürliche Wärme aus dem Erdinneren genutzt.

Nachdem das Wasser im Kessel zu Dampf erhitzt wurde, wird dieser unter hohem Druck und hoher Temperatur durch die Turbinenschaufeln geleitet. Dabei dehnt sich der Dampf aus und gibt seine Wärmeenergie an die Turbine ab, wodurch diese in eine rotierende Bewegung versetzt wird. Der Rotor der Turbine ist direkt mit einem Generator gekoppelt, der die mechanische Energie in elektrische Energie umwandelt. Die Effizienz dieses Prozesses hängt von der Temperatur- und Druckdifferenz des Dampfes ab, weshalb moderne Dampfturbinen oft mit überkritischem oder ultrasuperkritischem Dampf betrieben werden, der bei sehr hohen Temperaturen und Drücken arbeitet.

Dies ermöglicht einen Wirkungsgrad von über 40 % und in Kombination mit anderen Technologien wie Gasturbinen in Kombikraftwerken sogar bis zu 60 %. Nach der Expansion in der Turbine wird der Dampf in einem Kondensator abgekühlt, meist durch Kühlwasser oder Luft, und kondensiert wieder zu Wasser. Dieses Wasser wird zurück in den Kessel gepumpt, um erneut erhitzt zu werden, wodurch der Kreislauf geschlossen wird. Diese Rückführung ist wichtig, um Wasserverluste zu minimieren und die Effizienz des Systems zu maximieren.

Ein wesentlicher Vorteil der Dampfturbinen-Technologie ist ihre Flexibilität hinsichtlich der Energiequellen. Sie kann sowohl mit fossilen als auch erneuerbaren Energien betrieben werden und ist dadurch vielseitig einsetzbar. Zudem sind Dampfturbinen in der Lage, große Energiemengen zu verarbeiten, was sie besonders für den Einsatz in Großkraftwerken geeignet macht. Gleichzeitig gibt es jedoch auch Herausforderungen. Die Technologie erfordert hohe Anfangsinvestitionen und regelmäßige Wartung, um die Effizienz aufrechtzuerhalten.

Darüber hinaus führen fossile Brennstoffe, die oft zur Wärmeerzeugung genutzt werden, zu erheblichen CO₂-Emissionen, was ihre Nachhaltigkeit infrage stellt. Moderne Ansätze setzen daher auf die Integration erneuerbarer Energien und die Nutzung fortschrittlicher Materialien, um die Effizienz weiter zu steigern und die Umweltbelastung zu reduzieren. Zusammenfassend ist die Dampfturbine ein Schlüsselbestandteil der globalen Stromerzeugung. Mit ihrer bewährten Technologie, ihrer Flexibilität und ihrer Leistungsfähigkeit wird sie auch in Zukunft eine bedeutende Rolle spielen, insbesondere wenn sie mit nachhaltigen Energiequellen kombiniert wird.

Dampfturbine Stromerzeugung

Die Dampfturbine ist nicht nur eine bewährte Technologie, sondern auch ein ständig weiterentwickeltes System, das sich an die wachsenden Anforderungen der Energiebranche anpassen kann. Ein entscheidender Fortschritt in der Dampfturbinentechnologie ist die Verwendung von überkritischen und ultrasuperkritischen Dampfparametern. Überkritischer Dampf bezieht sich auf Zustände, bei denen der Dampf über seinen kritischen Punkt hinaus erhitzt wird, was bedeutet, dass er nicht mehr zwischen Flüssigkeit und Gas unterschieden werden kann. Dies ermöglicht eine erheblich effizientere Energieübertragung in der Turbine. Ultrasuperkritische Dampfturbinen gehen noch einen Schritt weiter und arbeiten mit Temperaturen von über 600 °C und Drücken von mehr als 250 bar, was die Effizienz der Stromerzeugung weiter steigert.

Ein weiterer Trend ist die Integration der Dampfturbine in sogenannte Kombikraftwerke, in denen sie mit einer Gasturbine gekoppelt wird. In diesem System wird die Abwärme der Gasturbine genutzt, um Dampf für die Dampfturbine zu erzeugen. Dies erhöht die Gesamteffizienz des Kraftwerks erheblich, da beide Turbinen zusammenarbeiten, um die verfügbare Energie optimal zu nutzen. Kombikraftwerke können Wirkungsgrade von bis zu 60 % erreichen, was sie zu einer der effizientesten Möglichkeiten der fossilen Stromerzeugung macht. Gleichzeitig verringern sie den spezifischen Brennstoffverbrauch und die Emissionen pro erzeugter Kilowattstunde Strom.

Die Flexibilität der Dampfturbine zeigt sich auch in ihrer Fähigkeit, in verschiedenen erneuerbaren Energiesystemen eingesetzt zu werden. In solarthermischen Kraftwerken, auch bekannt als CSP-Anlagen (Concentrated Solar Power), wird konzentriertes Sonnenlicht genutzt, um Dampf zu erzeugen, der dann eine Dampfturbine antreibt. Dies ermöglicht die Speicherung von Wärmeenergie, was eine Stromproduktion auch in der Nacht oder bei bewölktem Wetter ermöglicht. In geothermischen Kraftwerken wird die natürliche Erdwärme genutzt, um entweder direkt Wasser in Dampf umzuwandeln oder in Kombination mit organischen Rankine-Kreisprozessen niedrigere Temperaturen für die Stromerzeugung nutzbar zu machen.

Trotz dieser Vorteile stehen Dampfturbinen weiterhin vor Herausforderungen, insbesondere im Zusammenhang mit der Integration in ein modernes, nachhaltiges Energiesystem. Eine der größten Hürden ist die Umweltbelastung, die durch fossile Brennstoffe verursacht wird, wenn diese als Energiequelle genutzt werden. Dies führt zu einer verstärkten Forschung und Entwicklung in der Nutzung emissionsarmer Technologien wie Carbon Capture and Storage (CCS), bei der das entstehende CO₂ direkt eingefangen und gespeichert wird, bevor es in die Atmosphäre gelangt. Auch die Kombination von Dampfturbinen mit Wasserstoffverbrennung wird als potenzielle Zukunftstechnologie betrachtet, da Wasserstoff bei der Verbrennung keine CO₂-Emissionen erzeugt und aus erneuerbaren Quellen hergestellt werden kann.

Ein weiteres bedeutendes Forschungsgebiet ist die Verbesserung der Materialwissenschaften, da die Komponenten moderner Dampfturbinen extremen Temperaturen und Drücken standhalten müssen. Neue Legierungen und keramische Beschichtungen ermöglichen den Betrieb unter noch höheren Bedingungen, ohne dass die Materialien frühzeitig verschleißen. Dies führt zu einer längeren Lebensdauer der Anlagen, geringeren Wartungskosten und einer insgesamt besseren Wirtschaftlichkeit.

Digitalisierung und Automatisierung spielen ebenfalls eine immer wichtigere Rolle in der Dampfturbinentechnologie. Moderne Dampfturbinen sind oft mit Sensoren ausgestattet, die eine kontinuierliche Überwachung des Betriebs ermöglichen. Diese Daten können in Echtzeit analysiert werden, um die Effizienz zu maximieren und potenzielle Probleme frühzeitig zu erkennen. Digitale Zwillinge – virtuelle Modelle der Dampfturbine – erlauben es, verschiedene Szenarien zu simulieren und die Leistung zu optimieren, bevor physische Änderungen vorgenommen werden. Diese Technologien tragen dazu bei, die Betriebskosten zu senken und die Zuverlässigkeit der Systeme zu erhöhen.

Die Rolle der Dampfturbine in der Energiewende bleibt von zentraler Bedeutung. Während erneuerbare Energien wie Wind- und Solarenergie zunehmend die Energieversorgung dominieren, bieten Dampfturbinen in Kombination mit Energiespeichersystemen oder Hybridkraftwerken eine Möglichkeit, die schwankende Verfügbarkeit dieser erneuerbaren Ressourcen auszugleichen. Zudem könnte die Weiterentwicklung von Technologien zur Nutzung von Niedertemperatur-Abwärme neue Möglichkeiten eröffnen, kleinere und dezentralisierte Dampfturbinen in regionalen Energiesystemen einzusetzen.

Zusammenfassend ist die Dampfturbine eine Schlüsseltechnologie, die sich durch ihre Vielseitigkeit, Effizienz und Anpassungsfähigkeit auszeichnet. Ihre Bedeutung wird nicht nur in der konventionellen Stromerzeugung bestehen bleiben, sondern auch in neuen und innovativen Energiesystemen weiter wachsen. Durch kontinuierliche Forschung und technologische Fortschritte wird die Dampfturbine in der Lage sein, die Anforderungen der modernen Energieerzeugung zu erfüllen und einen wichtigen Beitrag zur globalen Energiewende zu leisten.

Kraft-Wärme-Kopplung (KWK)

Ein weiterer spannender Aspekt der Dampfturbinentechnologie ist ihr Einsatz in der Kraft-Wärme-Kopplung (KWK). Hierbei wird nicht nur Strom, sondern auch nutzbare Wärme produziert, wodurch der Wirkungsgrad der Energieumwandlung auf über 80 % gesteigert werden kann. KWK-Anlagen nutzen die Abwärme, die normalerweise in einem Kondensator verloren ginge, und leiten sie an Heizsysteme oder industrielle Prozesse weiter. Diese Technologie ist besonders in städtischen Fernwärmenetzen verbreitet, bei denen die Wärme in Form von heißem Wasser oder Dampf an Haushalte, Büros oder Fabriken verteilt wird. Kraft-Wärme-Kopplung spielt eine wichtige Rolle in der Reduktion von Energieverlusten und CO₂-Emissionen, da sie die Effizienz bestehender Anlagen maximiert.

Ein weiteres Anwendungsfeld der Dampfturbine liegt in der Müllverbrennung. In Müllverbrennungsanlagen wird der entstehende Rauchgasstrom genutzt, um Wasser zu erhitzen und Dampf zu erzeugen, der dann eine Dampfturbine antreibt. Diese Anlagen bieten eine doppelte Funktion: Sie entsorgen Abfälle und gewinnen gleichzeitig Energie zurück. Moderne Müllverbrennungsanlagen sind mit hochentwickelten Filtersystemen ausgestattet, um Schadstoffe zu entfernen und die Umweltauswirkungen zu minimieren. In Verbindung mit Dampfturbinen tragen sie dazu bei, erneuerbare Energieziele zu erreichen, da der verbrannte Müll oft als Biomasse eingestuft wird, was die CO₂-Bilanz verbessert.

Im Bereich der Geothermie wird die Dampfturbine zunehmend als nachhaltige Lösung eingesetzt. Hier wird die Wärme aus dem Erdinneren genutzt, um Dampf zu erzeugen und Strom zu produzieren. Je nach Temperatur des geothermischen Reservoirs kommen unterschiedliche Systeme zum Einsatz. Bei Hochtemperatur-Reservoirs kann direkt überhitzter Dampf in die Turbine geleitet werden. Bei mittleren oder niedrigeren Temperaturen wird häufig ein organischer Rankine-Kreisprozess (ORC) verwendet, bei dem ein organisches Arbeitsmedium zum Einsatz kommt. Geothermische Anlagen zeichnen sich durch ihre Zuverlässigkeit aus, da sie im Gegensatz zu Wind- oder Solarenergie eine konstante Energiequelle darstellen.

Eine wichtige Herausforderung für Dampfturbinen in der Stromerzeugung bleibt die Integration in ein zunehmend dezentralisiertes Energiesystem. Während große, zentrale Kraftwerke über Jahrzehnte das Rückgrat der Energieversorgung waren, bewegen sich moderne Energiesysteme in Richtung kleinerer, flexiblerer Einheiten, die näher an den Verbrauchern angesiedelt sind. Hier könnten kompakte Dampfturbinen eine Rolle spielen, insbesondere in Kombination mit modularen Kraftwerken oder Mikro-KWK-Systemen. Solche Ansätze könnten dazu beitragen, die Effizienz weiter zu steigern und gleichzeitig den Transportverlust von Strom über lange Entfernungen zu reduzieren.

Im Kontext der Energiewende wird die Dampfturbine auch in Wasserstoff-basierten Energiesystemen erforscht. Wasserstoff kann als saubere Energiequelle genutzt werden, indem er in einem Verbrennungsprozess Wärme erzeugt, die wiederum zur Dampferzeugung verwendet wird. In der Zukunft könnten hybride Anlagen, die sowohl fossile Brennstoffe als auch Wasserstoff nutzen, eine Übergangslösung sein, bis vollständig emissionsfreie Technologien etabliert sind. Die Möglichkeit, existierende Dampfturbinen für Wasserstoff oder andere grüne Brennstoffe umzurüsten, könnte ihre Lebensdauer erheblich verlängern und gleichzeitig zur Dekarbonisierung beitragen.

Die Dampfturbinenforschung umfasst auch die Materialentwicklung, um den Belastungen durch höhere Temperaturen und Drücke standzuhalten. Neue Superlegierungen, die Nickel, Kobalt oder Titan enthalten, sowie keramische Werkstoffe sind in der Lage, die Effizienz weiter zu steigern und die Langlebigkeit der Anlagen zu erhöhen. Diese Materialien ermöglichen nicht nur den Betrieb unter ultrasuperkritischen Bedingungen, sondern senken auch die Wartungskosten, da sie weniger anfällig für Korrosion und Verschleiß sind.

Die Rolle der Digitalisierung in der Dampfturbinentechnologie kann nicht unterschätzt werden. Smart Monitoring-Systeme und IoT (Internet of Things)-Lösungen ermöglichen eine Echtzeitüberwachung des Betriebszustands und eine vorausschauende Wartung, um ungeplante Ausfälle zu vermeiden. Digitale Zwillinge, also virtuelle Modelle der Dampfturbinen, bieten die Möglichkeit, Simulationen durchzuführen und Optimierungen vorzunehmen, bevor Änderungen an den physischen Anlagen vorgenommen werden. Solche Technologien helfen, die Betriebskosten zu senken, die Effizienz zu maximieren und die Lebensdauer der Turbinen zu verlängern.

Insgesamt bleibt die Dampfturbine eine unverzichtbare Technologie in der globalen Stromerzeugung. Ihre Fähigkeit, sich an neue Energiequellen und Technologien anzupassen, macht sie zu einem zentralen Baustein der modernen und zukünftigen Energieversorgung. Mit kontinuierlichen Innovationen und einem verstärkten Fokus auf Nachhaltigkeit wird sie nicht nur in fossilen und konventionellen Kraftwerken, sondern auch in hybriden und erneuerbaren Energiesystemen eine Schlüsselrolle spielen. Die Herausforderungen der Energiewende, wie der Übergang zu emissionsfreien Technologien und die Integration in dezentralisierte Netze, bieten der Dampfturbinentechnologie eine Chance, ihre Vielseitigkeit und Leistungsfähigkeit unter Beweis zu stellen.

Funktionsweise einer Dampfturbine

Die Funktionsweise einer Dampfturbine basiert auf der Umwandlung von Wärmeenergie in mechanische Energie, die anschließend genutzt wird, um elektrischen Strom zu erzeugen. Dieser Prozess beginnt mit der Erzeugung von Dampf, typischerweise durch das Erhitzen von Wasser in einem Kessel. Die notwendige Wärmeenergie wird dabei aus verschiedenen Quellen gewonnen, wie etwa durch die Verbrennung von fossilen Brennstoffen, die Kernspaltung in Kernkraftwerken oder durch erneuerbare Energiequellen wie konzentrierte Solarenergie oder geothermische Wärme. Das Wasser wird im Kessel unter hohem Druck und bei hohen Temperaturen erhitzt, bis es zu überhitztem Dampf wird. Dieser überhitzte Dampf besitzt eine sehr hohe thermische Energie und wird mit hoher Geschwindigkeit und hohem Druck in die Dampfturbine geleitet.

Innerhalb der Dampfturbine gibt es mehrere Reihen von Schaufeln, die entweder stationär oder rotierend sind. Der Dampf tritt mit hoher Energie auf die ersten Schaufeln, die den Dampf leiten und ihn auf die rotierenden Schaufeln lenken. Durch den Kontakt mit den rotierenden Schaufeln gibt der Dampf einen Teil seiner thermischen Energie ab und bringt den Rotor der Turbine in Bewegung. Dieser Rotor ist direkt mit einer Welle verbunden, die wiederum einen Generator antreibt. Im Generator wird die mechanische Energie der rotierenden Welle durch elektromagnetische Induktion in elektrische Energie umgewandelt. Während der Dampf durch die Schaufelreihen der Turbine strömt, kühlt er ab und verliert an Druck, da ein Großteil seiner Energie in mechanische Arbeit umgewandelt wurde.

Am Ende des Prozesses wird der Dampf in einen Kondensator geleitet, wo er durch Kontakt mit Kühlwasser oder Luft abgekühlt wird und kondensiert. Dabei wird der Dampf wieder in flüssiges Wasser umgewandelt, das mit Hilfe von Pumpen in den Kessel zurückgeführt wird, um erneut erhitzt zu werden. Dieser geschlossene Kreislauf wird als Rankine-Kreisprozess bezeichnet und ermöglicht eine kontinuierliche und effiziente Energieumwandlung.

Der Wirkungsgrad und die Effizienz der Dampfturbine hängen von mehreren Faktoren ab, darunter die Temperatur und der Druck des Dampfes sowie die Konstruktion der Turbine selbst. Moderne Dampfturbinen arbeiten oft mit überkritischem Dampf, der bei extrem hohen Temperaturen und Drücken erzeugt wird. Dies maximiert die Energieausbeute und verbessert den Gesamtwirkungsgrad erheblich. Darüber hinaus können Dampfturbinen in mehrstufigen Prozessen betrieben werden, wobei der Dampf durch mehrere Turbinenstufen mit unterschiedlichen Druckniveaus geleitet wird, um die Energie noch effizienter zu nutzen.

Ein weiterer wichtiger Aspekt ist die Steuerung der Turbine, die sicherstellt, dass der Dampf mit optimalem Druck und optimaler Temperatur in die Turbine gelangt. Moderne Turbinen sind mit Regelventilen und Überwachungssystemen ausgestattet, die den Dampffluss und die Rotordrehzahl kontrollieren, um einen sicheren und effizienten Betrieb zu gewährleisten. Diese präzise Steuerung ist besonders wichtig, um die Turbine vor Schäden zu schützen und die Lebensdauer der Anlage zu verlängern.

Zusammenfassend lässt sich sagen, dass die Funktionsweise einer Dampfturbine auf einem ausgeklügelten Zusammenspiel von thermodynamischen und mechanischen Prozessen basiert. Der Dampf wird erzeugt, um hohe Energiemengen zu speichern, diese Energie wird in der Turbine in mechanische Arbeit umgewandelt, und schließlich wird diese Arbeit durch den Generator in Strom umgewandelt. Die Dampfturbine ist eine der effizientesten Methoden zur Energieumwandlung und bleibt ein zentraler Bestandteil der globalen Stromerzeugung, sowohl in konventionellen als auch in erneuerbaren Energiesystemen.

Die Dampfturbine bietet zahlreiche Variationen und Optimierungen, um die Effizienz und Flexibilität des Systems weiter zu erhöhen. Neben dem grundlegenden Rankine-Kreisprozess gibt es fortgeschrittene Methoden wie den überkritischen und ultrasuperkritischen Betrieb, bei dem Dampf über seinen kritischen Punkt hinaus erhitzt wird. Überkritischer Dampf erreicht Temperaturen von über 374 °C und Drücke über 22,1 MPa. Bei diesen Bedingungen verhält sich der Dampf nicht mehr wie eine typische Flüssigkeit oder ein typisches Gas, sondern zeigt einzigartige Eigenschaften, die eine noch effizientere Energieübertragung ermöglichen. Ultrasuperkritische Dampfturbinen arbeiten bei Temperaturen von über 600 °C und Drücken von mehr als 30 MPa. Diese extremen Betriebsparameter erhöhen den thermodynamischen Wirkungsgrad erheblich und tragen dazu bei, den Brennstoffverbrauch und die CO₂-Emissionen pro erzeugter Kilowattstunde zu reduzieren.

Ein weiteres Konzept, das die Funktionsweise der Dampfturbine erweitert, ist der Mehrstufenbetrieb. Dabei wird der Dampf in verschiedenen Druckstufen genutzt. Der Hochdruckdampf tritt zunächst in eine Hochdruckturbine ein, in der er seine Energie teilweise abgibt. Anschließend wird der Druck entlastete Dampf in eine Mitteldruck- und schließlich in eine Niederdruckturbine geleitet. Diese abgestufte Nutzung des Dampfes maximiert die Energieausbeute, da der gesamte Druck- und Temperaturbereich des Dampfes effizient genutzt wird. Solche Mehrstufensysteme sind besonders in großen Kraftwerken üblich, die mehrere Hundert Megawatt an Leistung erzeugen können.

Ein weiteres wichtiges Element in der Funktionsweise einer Dampfturbine ist der Kondensator, der eine entscheidende Rolle im geschlossenen Kreislauf spielt. Indem der Dampf im Kondensator wieder zu Wasser kondensiert wird, wird ein Vakuum erzeugt, das den Dampffluss durch die Turbine erleichtert und somit den Wirkungsgrad steigert. Der Kondensator arbeitet oft mit einem Kühlwasserkreislauf, der Wasser aus einem nahegelegenen Fluss, See oder Meer verwendet. Alternativ können auch luftgekühlte Systeme eingesetzt werden, besonders in Gebieten, in denen Wasser knapp ist. Diese Kondensation ist nicht nur notwendig, um den Kreislauf zu schließen, sondern auch, um die Betriebssicherheit und Effizienz der Turbine zu gewährleisten.

Die Steuerung einer Dampfturbine ist ebenfalls ein hochentwickelter Prozess. Moderne Turbinen verfügen über präzise Regelventile, die den Dampfdruck und -durchfluss in Echtzeit an die aktuellen Anforderungen anpassen. Diese Regelung gewährleistet, dass die Turbine immer im optimalen Betriebsbereich arbeitet, unabhängig von Schwankungen in der Energieerzeugung oder -nachfrage. Zusätzlich sind moderne Dampfturbinen mit umfangreichen Überwachungssystemen ausgestattet, die mithilfe von Sensoren den Zustand der Turbine in Echtzeit analysieren. Diese Sensoren überwachen unter anderem die Temperatur, den Druck, die Rotordrehzahl und die Vibrationen. Falls Abweichungen von den Sollwerten festgestellt werden, können automatisch Anpassungen vorgenommen werden, um Schäden zu vermeiden und die Effizienz zu maximieren.

Ein weiteres bedeutendes Konzept in der Dampfturbinen-Technologie ist die Kraft-Wärme-Kopplung (KWK), bei der die Abwärme, die normalerweise im Kondensator verloren ginge, für die Beheizung von Gebäuden oder für industrielle Prozesse genutzt wird. In solchen KWK-Anlagen wird der Dampf nach der Turbine nicht vollständig kondensiert, sondern in ein Wärmenetz eingespeist. Dies erhöht den Gesamtwirkungsgrad der Anlage erheblich und ist eine besonders effiziente Methode, Energie zu nutzen.

Neben den konventionellen Anwendungen wird die Dampfturbine auch zunehmend in erneuerbaren Energiesystemen eingesetzt. In solarthermischen Kraftwerken wird konzentriertes Sonnenlicht genutzt, um Wasser zu erhitzen und Dampf zu erzeugen, der dann eine Dampfturbine antreibt. Diese Anlagen sind oft mit Energiespeichersystemen kombiniert, die es ermöglichen, auch nachts oder bei bewölktem Wetter Strom zu erzeugen. In geothermischen Kraftwerken wird die natürliche Wärme des Erdinneren verwendet, um Dampf zu erzeugen. Je nach Temperatur des geothermischen Reservoirs kann der Dampf direkt zur Turbine geleitet oder über ein sekundäres Arbeitsmedium wie in einem organischen Rankine-Kreisprozess genutzt werden.

Darüber hinaus findet die Dampfturbine Anwendung in Müllverbrennungsanlagen, wo die Wärme, die bei der Verbrennung von Abfällen entsteht, zur Dampferzeugung genutzt wird. Diese Anlagen bieten eine doppelte Funktion: Sie entsorgen Abfälle sicher und gewinnen gleichzeitig Energie zurück, die in Strom oder Wärme umgewandelt werden kann.

Die kontinuierliche Weiterentwicklung der Dampfturbinentechnologie zielt darauf ab, die Effizienz weiter zu steigern, die Betriebskosten zu senken und die Umweltbelastung zu reduzieren. Fortschritte in der Materialwissenschaft, wie die Entwicklung neuer hitzebeständiger Legierungen, ermöglichen den Betrieb unter extremen Bedingungen, während digitale Technologien wie künstliche Intelligenz und maschinelles Lernen die Steuerung und Überwachung der Turbinen revolutionieren. Diese Innovationen machen die Dampfturbine zu einer Schlüsseltechnologie, die sich sowohl in konventionellen Kraftwerken als auch in modernen Energiesystemen bewährt und die Anforderungen einer nachhaltigen und effizienten Energiezukunft erfüllt.

Einsatzbereiche der Dampfturbine

Die Dampfturbine ist eine vielseitige Technologie, die in einer Vielzahl von Einsatzbereichen Anwendung findet, von großen Kraftwerken über industrielle Prozesse bis hin zu erneuerbaren Energiesystemen. Sie spielt eine zentrale Rolle in der globalen Stromerzeugung und ist eine der effizientesten Methoden zur Umwandlung von Wärmeenergie in elektrische Energie. Der Einsatzbereich der Dampfturbine erstreckt sich sowohl auf traditionelle als auch auf moderne und nachhaltige Energiesysteme.

Ein Hauptanwendungsfeld ist die Stromerzeugung in thermischen Kraftwerken. In fossilen Kraftwerken wird die Dampfturbine durch die Verbrennung von Kohle, Erdgas oder Öl angetrieben. Dabei wird die Wärme, die bei der Verbrennung dieser Brennstoffe entsteht, genutzt, um Wasser in Dampf zu verwandeln, der anschließend die Turbine antreibt. Diese fossilen Kraftwerke liefern nach wie vor einen bedeutenden Anteil der globalen Stromproduktion, obwohl sie zunehmend durch umweltfreundlichere Alternativen ersetzt werden. In Kernkraftwerken ist die Dampfturbine ebenfalls ein zentrales Element.

Hier wird die notwendige Wärme nicht durch Verbrennung, sondern durch die Spaltung von Atomkernen, meist Uran oder Plutonium, erzeugt. Die dabei freigesetzte Wärme wird genutzt, um Wasser zu erhitzen und Dampf zu erzeugen, der dann die Turbine antreibt. Kernkraftwerke zeichnen sich durch eine hohe Energieausbeute und eine konstante Energieversorgung aus, da sie nicht von wetterabhängigen Faktoren beeinflusst werden. Ein weiterer wichtiger Einsatzbereich der Dampfturbine ist die Kraft-Wärme-Kopplung (KWK).

In KWK-Anlagen wird die Abwärme, die bei der Stromerzeugung entsteht, nicht einfach in die Atmosphäre abgegeben, sondern für die Beheizung von Gebäuden oder industrielle Prozesse genutzt. Dies erhöht den Gesamtwirkungsgrad solcher Anlagen erheblich, da sowohl Strom als auch Wärme aus der gleichen Energiequelle gewonnen werden. KWK-Anlagen sind besonders in städtischen Fernwärmenetzen verbreitet, wo sie eine effiziente und nachhaltige Energieversorgung ermöglichen. Auch in der Industrie findet die Dampfturbine vielfältige Anwendungen. Sie wird häufig in energieintensiven Industriezweigen wie der Stahl- und Metallproduktion, der Zementherstellung oder der chemischen Industrie eingesetzt.

In diesen Bereichen entstehen hohe Temperaturen, die durch die Dampfturbine genutzt werden können, um zusätzliche Energie in Form von Strom zu erzeugen. Die Integration der Dampfturbine in industrielle Prozesse trägt dazu bei, die Energieeffizienz zu verbessern und den Gesamtenergieverbrauch zu reduzieren. Darüber hinaus wird die Dampfturbine in Müllverbrennungsanlagen eingesetzt. Hier wird die Wärme, die bei der Verbrennung von Abfällen entsteht, genutzt, um Wasser zu erhitzen und Dampf zu erzeugen, der dann eine Turbine antreibt.

Diese Anlagen bieten den Vorteil, Abfälle umweltfreundlich zu entsorgen und gleichzeitig Energie zurückzugewinnen, die für die Stromerzeugung oder Beheizung genutzt werden kann. Ein weiterer bedeutender Einsatzbereich der Dampfturbine ist in erneuerbaren Energiesystemen zu finden. In solarthermischen Kraftwerken wird konzentriertes Sonnenlicht genutzt, um Wasser zu erhitzen und Dampf zu erzeugen, der dann eine Dampfturbine antreibt. Diese Technologie ermöglicht die Speicherung von Wärmeenergie, was eine Stromproduktion auch in der Nacht oder bei bewölktem Wetter ermöglicht. Geothermische Kraftwerke nutzen die natürliche Wärme des Erdinneren, um Wasser zu erhitzen und Dampf zu erzeugen. Je nach Temperatur des geothermischen Reservoirs wird der Dampf entweder direkt zur Turbine geleitet oder ein sekundäres Arbeitsmedium verwendet, um die Energie effizient zu nutzen.

Ein weiterer, spezialisierter Einsatzbereich der Dampfturbine ist die Schifffahrt, insbesondere bei großen Schiffen wie Kreuzfahrtschiffen oder Öltankern. Hier wird die Dampfturbine genutzt, um sowohl den Antrieb des Schiffes als auch die Stromversorgung an Bord sicherzustellen. Die hohe Zuverlässigkeit und Leistungsfähigkeit der Dampfturbine machen sie zu einer bevorzugten Wahl in dieser Branche.

Insgesamt ist die Dampfturbine eine Schlüsseltechnologie mit einer beeindruckenden Bandbreite an Einsatzbereichen. Sie kombiniert hohe Effizienz mit Flexibilität und kann sowohl in konventionellen als auch in innovativen Energiesystemen eingesetzt werden. Ihre Rolle wird auch in Zukunft entscheidend bleiben, da sie sich an neue Herausforderungen wie die Integration erneuerbarer Energien und die Verbesserung der Energieeffizienz anpassen kann. Dank ihrer Vielseitigkeit und ihrer Fähigkeit, große Energiemengen umzuwandeln, wird die Dampfturbine weiterhin eine zentrale Rolle in der globalen Energieinfrastruktur spielen.

Neben den traditionellen Einsatzbereichen findet die Dampfturbine zunehmend innovative Anwendungen, die auf die wachsenden Anforderungen der Energiewende und die Notwendigkeit zur Reduktion von Treibhausgasemissionen eingehen. Einer der spannendsten neuen Einsatzbereiche ist die Kombination der Dampfturbine mit Wasserstofftechnologien.

In Wasserstoffkraftwerken kann die Dampfturbine durch die Verbrennung von Wasserstoff angetrieben werden, was eine nahezu emissionsfreie Stromerzeugung ermöglicht. Wasserstoff, der durch Elektrolyse aus erneuerbaren Energiequellen gewonnen wird, bietet eine umweltfreundliche Alternative zu fossilen Brennstoffen. Darüber hinaus kann Wasserstoff auch in bestehenden Kraftwerken genutzt werden, indem die Dampfturbinen auf die Verbrennung dieses sauberen Energieträgers umgerüstet werden. Solche Hybridlösungen könnten in der Übergangsphase hin zu einer vollständig dekarbonisierten Energieversorgung eine entscheidende Rolle spielen.

Ein weiterer aufkommender Einsatzbereich ist die dezentrale Energieerzeugung. Während Dampfturbinen traditionell in großen zentralisierten Kraftwerken eingesetzt werden, ermöglichen Fortschritte in der Miniaturisierung und Effizienzsteigerung den Einsatz kleinerer Dampfturbinensysteme in lokalen und dezentralen Energiesystemen. Diese sogenannten Mikro-KWK-Anlagen (Kraft-Wärme-Kopplungsanlagen) können sowohl Strom als auch Wärme für einzelne Gebäude, Wohnsiedlungen oder kleinere Industriebetriebe bereitstellen. Dies ist besonders in ländlichen Gebieten oder Regionen mit einer schwachen zentralen Energieinfrastruktur von Vorteil. Dezentralisierte Dampfturbinensysteme können zudem die Abhängigkeit von zentralen Stromnetzen verringern und die Energieversorgung vor Ort resilienter machen.

Auch in der Luftfahrt und Raumfahrt werden Konzepte für den Einsatz von Dampfturbinen geprüft. Zwar dominieren in diesen Bereichen aktuell Gasturbinen, doch hybride Systeme könnten in Zukunft die Vorteile von Dampfturbinen für spezialisierte Anwendungen nutzen. Insbesondere in der Raumfahrt, wo der Bedarf an hocheffizienten und zuverlässigen Energiesystemen groß ist, könnten Dampfturbinen in Kombination mit thermischen Energiespeichern eine Möglichkeit bieten, Energie über längere Zeiträume konstant bereitzustellen.

Ein weniger bekannter, aber zunehmend relevanter Einsatzbereich der Dampfturbine ist die Nutzung von Abwärme aus industriellen Prozessen zur Stromerzeugung. Industrielle Abwärme entsteht bei einer Vielzahl von Prozessen, beispielsweise in der Metall- oder Chemieindustrie, und wird oft ungenutzt in die Atmosphäre abgegeben. Durch die Integration von Dampfturbinen in diese Prozesse kann die Abwärme effizient in Strom umgewandelt werden. Spezialisierte Technologien wie der organische Rankine-Kreisprozess (ORC), der auch bei niedrigeren Temperaturen arbeitet, erweitern die Einsatzmöglichkeiten der Dampfturbine in solchen Anwendungen. Diese Technologien sind besonders interessant für Industriebetriebe, da sie dazu beitragen, die Energiekosten zu senken und die CO₂-Bilanz zu verbessern.

In der Schifffahrt, insbesondere bei nuklear betriebenen oder LNG-getriebenen Schiffen, bleibt die Dampfturbine ein unverzichtbarer Bestandteil moderner Antriebstechnologien. In LNG-Tankern wird die bei der Verdampfung des verflüssigten Erdgases entstehende Wärme häufig genutzt, um Dampfturbinen zu betreiben, die sowohl den Antrieb des Schiffes als auch dessen Stromversorgung sicherstellen. Diese effiziente Nutzung von ohnehin anfallender Wärme macht Dampfturbinen zu einer bevorzugten Wahl für solche Anwendungen. Die hohe Zuverlässigkeit und Robustheit der Turbine sind dabei entscheidende Vorteile, insbesondere für Langstreckeneinsätze auf hoher See.

Ein weiteres vielversprechendes Anwendungsfeld ist die Integration von Dampfturbinen in Hybridkraftwerke, die verschiedene Energiequellen kombinieren. Beispielsweise können in einem Hybridkraftwerk Wind- und Solarenergie mit thermischen Energiespeichern kombiniert werden, die Dampfturbinen antreiben. Während Wind- und Solarenergie schwankende Strommengen liefern, kann die Dampfturbine die Versorgung stabilisieren, indem sie bei Bedarf aus den gespeicherten thermischen Ressourcen Strom erzeugt. Solche Hybridlösungen könnten eine wichtige Rolle bei der Stabilisierung von Stromnetzen spielen, die immer stärker von wetterabhängigen erneuerbaren Energien dominiert werden.

Zusätzlich zur Stromerzeugung wird die Dampfturbine auch für spezifische industrielle Anwendungen verwendet, bei denen mechanische Energie benötigt wird. In Ölraffinerien, Zuckerfabriken oder Papiermühlen treiben Dampfturbinen häufig direkt Maschinen wie Pumpen, Kompressoren oder Walzwerke an. Diese mechanischen Antriebe mit Dampfturbinen bieten eine hohe Zuverlässigkeit und eine lange Lebensdauer, was sie in anspruchsvollen industriellen Umgebungen unverzichtbar macht.

Die Dampfturbine hat sich zudem in Forschungseinrichtungen und experimentellen Energieprojekten etabliert. In hochentwickelten Forschungskraftwerken werden neue Materialien und Arbeitsmedien getestet, um die Effizienz und die Anwendungsbereiche der Dampfturbine weiter zu erweitern. Auch in der Entwicklung von neuen Energieumwandlungssystemen, beispielsweise für die direkte Nutzung von Solarenergie oder für die Integration in geschlossene CO₂-Kreisläufe, spielt die Dampfturbine eine zentrale Rolle.

Die Zukunft der Dampfturbine liegt in ihrer Fähigkeit, sich an sich wandelnde Energiebedürfnisse und technologische Fortschritte anzupassen. Von zentralisierten Kraftwerken über dezentrale Systeme bis hin zu spezialisierten industriellen und maritimen Anwendungen bleibt die Dampfturbine ein unverzichtbares Werkzeug zur Energieerzeugung und -umwandlung. Ihre Flexibilität und Anpassungsfähigkeit an verschiedene Energiequellen und Einsatzbereiche sichern ihr auch in einer zunehmend auf Nachhaltigkeit ausgerichteten Energiewirtschaft eine Schlüsselposition.

Die Zukunft der Dampfturbine bietet zahlreiche innovative Einsatzmöglichkeiten, die mit dem globalen Wandel hin zu nachhaltigeren und effizienteren Energiesystemen einhergehen. Besonders im Kontext der Energiewende zeigt sich die Dampfturbine als äußerst anpassungsfähige Technologie, die sowohl mit traditionellen als auch mit neuen Energiequellen betrieben werden kann.

Ein spannender Ansatz ist die Kombination der Dampfturbine mit Power-to-X-Technologien, bei denen überschüssiger Strom aus erneuerbaren Energiequellen genutzt wird, um Wasserstoff, synthetische Kraftstoffe oder andere speicherbare Energieträger zu erzeugen. Diese Energieträger können anschließend in thermischen Prozessen verbrannt werden, um Dampfturbinen anzutreiben und so eine CO₂-neutrale Stromproduktion zu gewährleisten. Durch die Integration solcher Technologien könnte die Dampfturbine eine entscheidende Rolle dabei spielen, erneuerbare Energien besser zu speichern und zu nutzen.

Ein weiteres wachsendes Feld ist die Nutzung von Dampfturbinen in CO₂-Kreislaufkraftwerken. In diesen Anlagen wird Kohlenstoffdioxid anstelle von Wasser als Arbeitsmedium verwendet. CO₂ bietet bei hohen Drücken und Temperaturen interessante thermodynamische Eigenschaften, die den Wirkungsgrad solcher Anlagen steigern können. Diese sogenannten superkritischen CO₂-Kreisläufe nutzen das CO₂ nicht nur effizient, sondern binden es oft auch in geschlossenen Kreisläufen, was die CO₂-Emissionen drastisch reduziert. Solche Anwendungen sind besonders in Kombination mit fossilen Brennstoffen oder Biomasse attraktiv, da sie eine nahezu emissionsfreie Stromerzeugung ermöglichen.

Die Entwicklung kleiner und modularer Dampfturbinensysteme eröffnet neue Einsatzmöglichkeiten in Container- oder Mikroanlagen. Diese Anlagen können flexibel an verschiedenen Standorten eingesetzt werden, um lokal Strom und Wärme bereitzustellen. Besonders in entlegenen Regionen oder in Krisengebieten, wo keine stabile Stromversorgung gewährleistet ist, können solche mobilen Dampfturbinensysteme eine wichtige Rolle spielen. Sie sind in der Lage, sowohl fossile Brennstoffe als auch Biomasse oder Abwärmequellen zu nutzen, was ihre Vielseitigkeit unterstreicht.

In der Chemie- und Prozessindustrie werden Dampfturbinen zunehmend in Kombination mit fortschrittlichen Energieumwandlungsprozessen eingesetzt. Hier fallen oft große Mengen an überschüssiger Wärmeenergie an, die bisher nicht effizient genutzt werden konnten. Moderne Dampfturbinen, die auch mit niedrigen und mittleren Temperaturbereichen arbeiten können, bieten eine Möglichkeit, diese Energie zurückzugewinnen. Durch die Integration von Technologien wie dem organischen Rankine-Kreisprozess oder hybriden Kreisläufen können selbst komplexe industrielle Abwärmeströme effizient in Strom umgewandelt werden. Dies ist nicht nur ökologisch sinnvoll, sondern senkt auch die Betriebskosten der Unternehmen erheblich.

Auch die Digitalisierung und Automatisierung treiben den Einsatz der Dampfturbine weiter voran. Mit Hilfe von Sensoren und Internet-of-Things-Technologien können Dampfturbinen heute in Echtzeit überwacht und gesteuert werden. Daten zu Temperatur, Druck, Vibrationen und anderen kritischen Parametern werden kontinuierlich analysiert, um die Betriebseffizienz zu optimieren und mögliche Probleme frühzeitig zu erkennen. Durch den Einsatz von künstlicher Intelligenz und maschinellem Lernen können Wartungsarbeiten präziser geplant und die Lebensdauer der Turbine verlängert werden. Diese Fortschritte machen Dampfturbinen nicht nur effizienter, sondern auch zuverlässiger und wirtschaftlicher.

Ein besonders zukunftsträchtiger Einsatzbereich ist die Kombination der Dampfturbine mit thermischen Speichersystemen. In solchen Systemen wird Wärmeenergie in Form von geschmolzenem Salz oder anderen Speichermedien zwischengespeichert und bei Bedarf verwendet, um Dampf zu erzeugen. Dies ermöglicht eine flexible Stromproduktion, die unabhängig von der Verfügbarkeit der Energiequelle (wie Sonne oder Wind) ist. Solche Speichersysteme könnten in Zukunft dazu beitragen, erneuerbare Energien besser in das Stromnetz zu integrieren und Versorgungslücken auszugleichen.

Die Dampfturbine wird auch weiterhin in großen zentralen Kraftwerken eine Rolle spielen, insbesondere in Ländern, die auf fossile Brennstoffe oder Kernkraft angewiesen bleiben. Gleichzeitig entwickelt sich die Technologie weiter, um den Anforderungen kleinerer, dezentraler Systeme gerecht zu werden. Die Kombination aus bewährter Zuverlässigkeit, hoher Effizienz und kontinuierlicher Innovation macht die Dampfturbine zu einer unverzichtbaren Technologie in der Energiebranche.

Zusammenfassend lässt sich sagen, dass die Einsatzbereiche der Dampfturbine nicht nur vielfältig, sondern auch zukunftsweisend sind. Ob in traditionellen Kraftwerken, in erneuerbaren Energiesystemen, in der Industrie oder in modernen Hybridlösungen – die Dampfturbine bleibt eine Schlüsseltechnologie für die Energieerzeugung. Ihre Anpassungsfähigkeit an neue Anforderungen und ihre Integration in innovative Energiekonzepte sichern ihr auch in einer sich wandelnden Energiewirtschaft eine zentrale Position. Mit fortschreitender Forschung und Entwicklung werden die Möglichkeiten und Einsatzbereiche der Dampfturbine weiter wachsen, und sie wird auch in Zukunft einen entscheidenden Beitrag zur globalen Energieversorgung leisten.

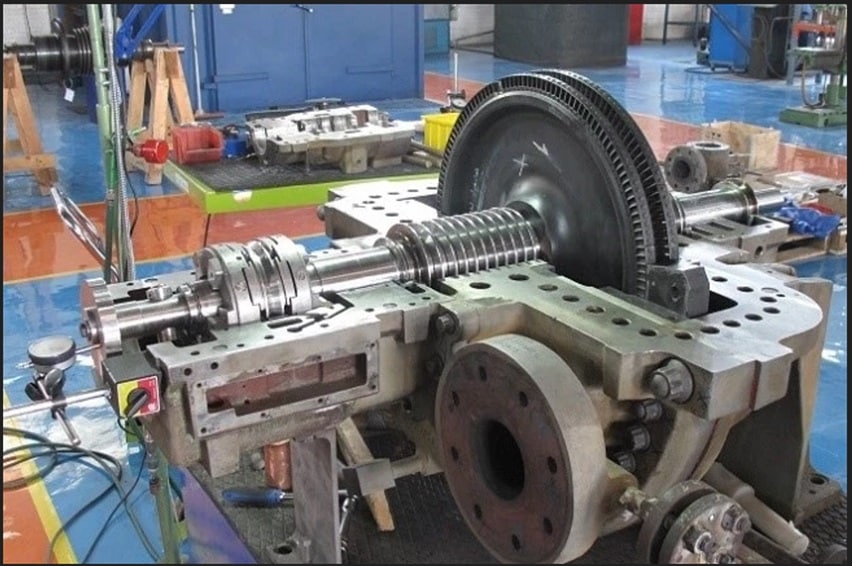

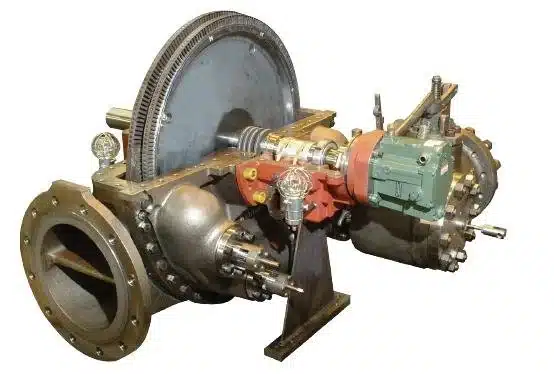

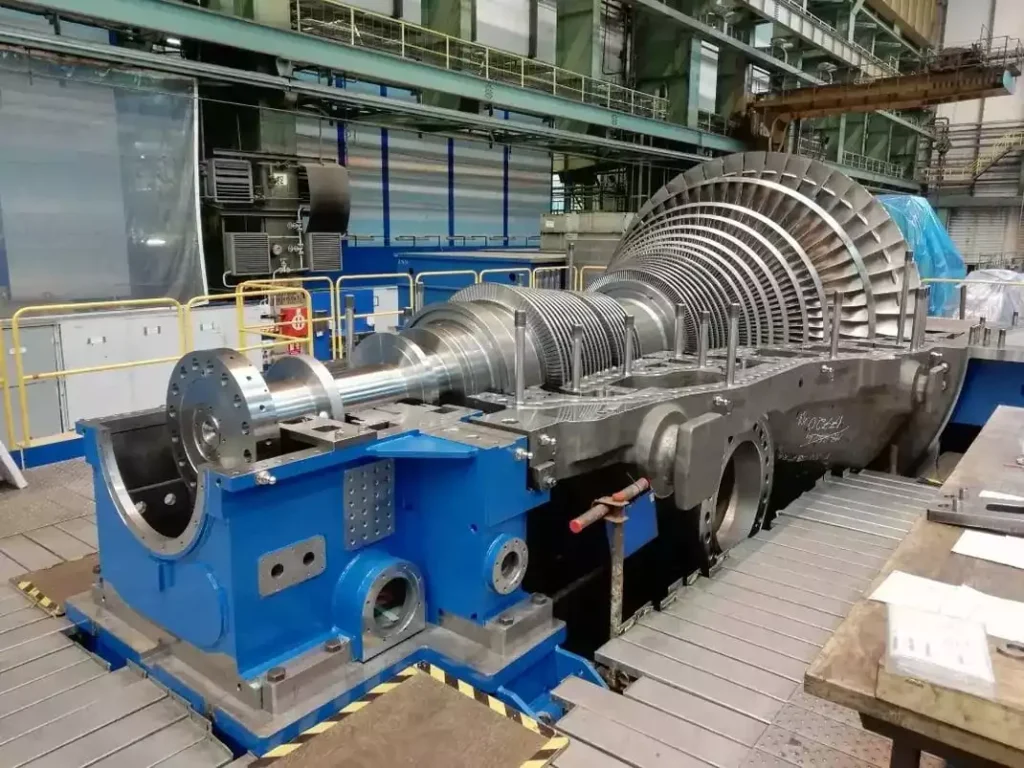

Hauptkomponenten

Eine Dampfturbine besteht aus mehreren Hauptkomponenten, die nahtlos zusammenarbeiten, um Wärmeenergie in mechanische Energie umzuwandeln und letztlich elektrische Energie zu erzeugen. Jede dieser Komponenten spielt eine entscheidende Rolle im Gesamtsystem und trägt zur Effizienz, Leistung und Langlebigkeit der Turbine bei. Die zentrale Komponente der Dampfturbine ist der Rotor, eine rotierende Welle, die mit Schaufeln oder Blättern bestückt ist. Diese Schaufeln sind so konstruiert, dass sie die kinetische Energie des einströmenden Dampfes aufnehmen und in eine Rotationsbewegung umwandeln.

Der Rotor ist direkt mit dem Generator verbunden, der die mechanische Energie in elektrische Energie umwandelt. Um die Bewegung des Rotors zu ermöglichen, ist die Dampfturbine auf präzise gefertigte Lager angewiesen, die den Rotor stützen und reibungsarm drehen lassen. Diese Lager sind so konzipiert, dass sie den hohen Belastungen und Temperaturen standhalten, die bei der Energieumwandlung auftreten.

Ein ebenso wesentlicher Bestandteil der Dampfturbine ist das Turbinengehäuse, das die Schaufeln und den Rotor umgibt. Dieses Gehäuse dient nicht nur als Schutz vor äußeren Einflüssen, sondern spielt auch eine zentrale Rolle bei der Steuerung des Dampfstroms. Innerhalb des Gehäuses befinden sich stationäre Schaufeln, die den Dampf in die gewünschte Richtung lenken und die Energieübertragung auf die rotierenden Schaufeln optimieren. Die präzise Konstruktion und Anordnung dieser Schaufeln bestimmen maßgeblich die Effizienz der Dampfturbine. Darüber hinaus sorgt das Gehäuse dafür, dass der Dampf unter Druck bleibt, bis er seine Energie vollständig an den Rotor abgegeben hat.

Eine weitere kritische Komponente ist der Kondensator, der den Dampf nach der Expansion in der Turbine wieder in Wasser umwandelt. Dies geschieht durch Abkühlung des Dampfes, entweder durch ein Kühlsystem, das Wasser aus Flüssen oder Seen nutzt, oder durch Luftkühlung. Der Kondensator spielt eine entscheidende Rolle, da er ein Vakuum erzeugt, das den Dampffluss durch die Turbine verbessert und den thermodynamischen Wirkungsgrad erhöht. Das im Kondensator zurückgewonnene Wasser wird mit einer Speisepumpe zurück in den Kessel gepumpt, um erneut erhitzt zu werden. Diese Pumpe muss sehr effizient arbeiten, da sie den hohen Druck überwinden muss, der im Kessel herrscht.

Der Kessel selbst ist eine der Hauptkomponenten des gesamten Systems, obwohl er nicht direkt Teil der Turbine ist. Im Kessel wird Wasser durch die Verbrennung von Brennstoffen oder durch andere Wärmequellen wie Kernspaltung oder konzentrierte Solarenergie erhitzt. Der dabei entstehende überhitzte Dampf wird mit hohem Druck zur Dampfturbine geleitet. Der Dampf wird über ein Leitungs- und Ventilsystem gesteuert, das den Dampffluss reguliert und sicherstellt, dass der Druck und die Temperatur optimal für den Betrieb der Turbine sind. Diese Ventile sind oft mit fortschrittlicher Steuerungstechnik ausgestattet, die eine präzise Anpassung des Dampfstroms in Echtzeit ermöglicht, um die Effizienz zu maximieren und die Turbine vor Schäden zu schützen.

Ein weiteres wesentliches Bauteil ist das Dichtungs- und Abdichtungssystem, das den Dampf innerhalb der Turbine hält und Leckagen verhindert. Da die Turbine unter extremen Druck- und Temperaturbedingungen arbeitet, ist eine zuverlässige Abdichtung entscheidend, um Energieverluste zu minimieren und den Betrieb sicher und effizient zu gestalten. Zu den Abdichtungssystemen gehören Labyrinthdichtungen oder mechanische Dichtungen, die speziell darauf ausgelegt sind, die Beweglichkeit des Rotors nicht zu beeinträchtigen.

Darüber hinaus sind moderne Dampfturbinen mit einer Vielzahl von Sensoren und Überwachungssystemen ausgestattet, die kontinuierlich die Betriebsparameter wie Temperatur, Druck, Vibrationen und Drehzahl überwachen. Diese Daten werden von einem zentralen Steuerungssystem verarbeitet, das den Betrieb der Turbine optimiert und potenzielle Probleme frühzeitig erkennt. Das Steuerungssystem kann automatisch Anpassungen vornehmen, um den Betrieb effizient und sicher zu halten, während die Ausfallzeiten minimiert werden.

Zusammengefasst bestehen die Hauptkomponenten einer Dampfturbine aus dem Rotor, den stationären und rotierenden Schaufeln, dem Turbinengehäuse, dem Kondensator, der Speisepumpe, dem Kessel, dem Leitungs- und Ventilsystem sowie den Abdichtungs- und Überwachungssystemen. Jede dieser Komponenten erfüllt eine spezifische Aufgabe und trägt dazu bei, die Energie des Dampfes effizient in nutzbare Energie umzuwandeln. Die präzise Abstimmung und Konstruktion dieser Elemente ist entscheidend, um hohe Wirkungsgrade, Zuverlässigkeit und eine lange Lebensdauer der Dampfturbine zu gewährleisten. In modernen Anlagen wird zudem verstärkt auf Materialien und Technologien gesetzt, die den Betrieb unter extremen Bedingungen ermöglichen und die Leistung der Turbine weiter steigern können.

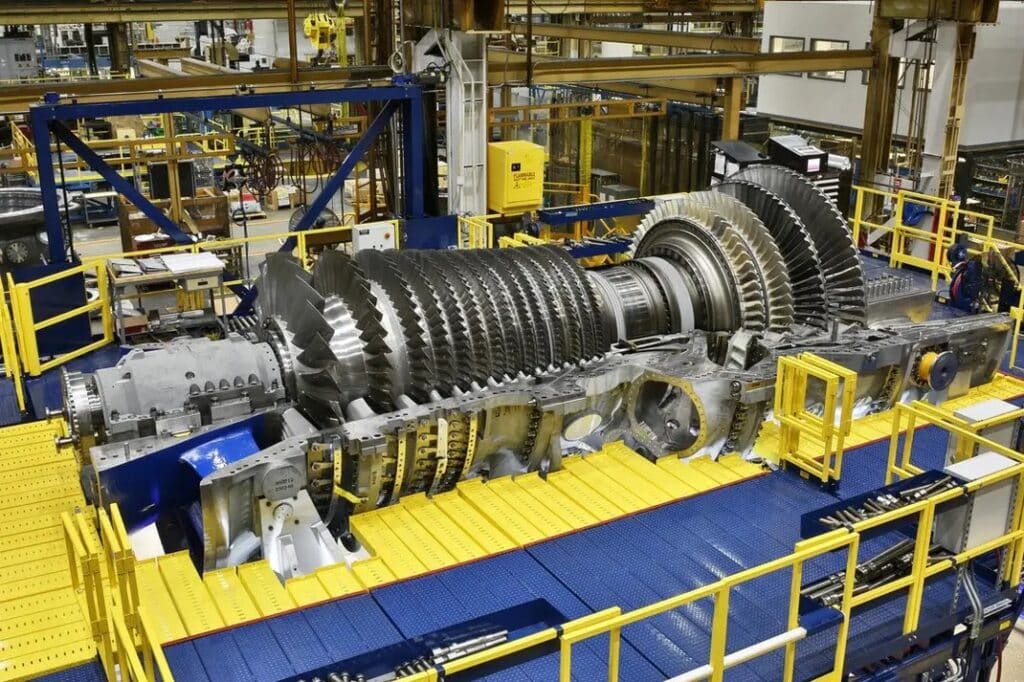

Rotor

Der Rotor ist das Herzstück der Dampfturbine und eine der zentralen Komponenten für die Umwandlung von Wärmeenergie in mechanische Energie. Er besteht aus einer massiven rotierenden Welle, auf der eine Vielzahl von Schaufeln oder Blättern angebracht ist. Diese Schaufeln sind so gestaltet, dass sie die Energie des einströmenden Dampfes optimal aufnehmen. Der Rotor dreht sich mit hoher Geschwindigkeit, sobald der Dampf auf die Schaufeln trifft und seine thermische Energie in kinetische Energie umwandelt.

Diese Rotationsbewegung wird über die Welle direkt an einen Generator weitergegeben, der die mechanische Energie in elektrische Energie umwandelt. Der Rotor muss extrem robust und präzise gefertigt sein, da er hohen Drehzahlen, extremen Temperaturen und starken mechanischen Belastungen ausgesetzt ist. Zur Herstellung werden spezielle hochfeste Materialien verwendet, die nicht nur hohen Temperaturen, sondern auch der Korrosion durch den Dampf widerstehen können. Ein fehlerfrei funktionierender Rotor ist entscheidend für die Effizienz und Sicherheit der gesamten Dampfturbine.

Turbinengehäuse

Das Turbinengehäuse umschließt den Rotor und die Schaufeln der Dampfturbine und dient als Schutz sowie als Leitstruktur für den Dampf. Es ist so konstruiert, dass der Dampf mit dem richtigen Druck und in der optimalen Strömungsrichtung auf die Schaufeln des Rotors trifft. Das Gehäuse hält den hohen Betriebsdruck aufrecht und sorgt dafür, dass der Dampf seine Energie effizient an die Turbine abgeben kann, bevor er weitergeleitet wird. Im Inneren des Gehäuses befinden sich zusätzlich stationäre Schaufeln, die den Dampf so lenken, dass er die maximal mögliche Energie an die rotierenden Schaufeln abgibt.

Diese Kombination von stationären und rotierenden Schaufeln ermöglicht es, die kinetische Energie des Dampfes optimal zu nutzen. Das Turbinengehäuse muss aus widerstandsfähigen Materialien gefertigt sein, die sowohl den hohen Temperaturen als auch dem Druck standhalten können. Gleichzeitig muss es thermische Ausdehnungen ausgleichen, die durch die extremen Temperaturunterschiede entstehen, ohne dass Risse oder Verformungen auftreten

Kondensator

Der Kondensator ist eine unverzichtbare Komponente im geschlossenen Kreislauf der Dampfturbine. Nachdem der Dampf seine Energie in der Turbine abgegeben hat, wird er in den Kondensator geleitet, wo er durch Kühlung wieder in Wasser umgewandelt wird. Dies geschieht entweder durch ein wasserbasiertes Kühlsystem, das Wasser aus einem Fluss, See oder Meer verwendet, oder durch ein luftbasiertes Kühlsystem, das in Regionen mit Wasserknappheit bevorzugt wird. Der Kondensator erzeugt ein Vakuum, das den Dampffluss durch die Turbine erleichtert und den Wirkungsgrad des Systems erhöht. Das zurückgewonnene Wasser wird anschließend durch eine Speisepumpe in den Kessel zurückgeleitet, um erneut erhitzt zu werden. Der Kondensator muss äußerst effizient arbeiten, um Wärmeverluste zu minimieren und die Effizienz des gesamten Systems zu maximieren. Seine Komponenten sind so ausgelegt, dass sie auch in aggressiven Umgebungen mit hohem Druck und wechselnden Temperaturen langlebig und zuverlässig bleiben.

Schaufeln

Die Schaufeln der Dampfturbine, die sowohl auf dem Rotor als auch stationär im Gehäuse angebracht sind, sind für die eigentliche Energieübertragung verantwortlich. Die rotierenden Schaufeln auf dem Rotor werden direkt vom Dampf angetrieben, der auf sie trifft und seine thermische Energie in mechanische Energie umwandelt. Die stationären Schaufeln lenken den Dampf so, dass er in einem optimalen Winkel auf die rotierenden Schaufeln trifft, wodurch die Energieübertragung maximiert wird. Schaufeln müssen aerodynamisch präzise geformt sein, um die Strömung des Dampfes zu kontrollieren und Strömungsverluste zu minimieren.

Sie werden aus hochfesten und hitzebeständigen Materialien wie Legierungen auf Nickelbasis gefertigt, die extremen Temperaturen, Korrosion und mechanischen Belastungen standhalten. Selbst kleinste Beschädigungen oder Abweichungen in der Form der Schaufeln können den Wirkungsgrad der Turbine erheblich beeinträchtigen. In modernen Dampfturbinen werden oft Beschichtungen verwendet, die die Lebensdauer der Schaufeln verlängern, indem sie sie vor Verschleiß und Oxidation schützen.

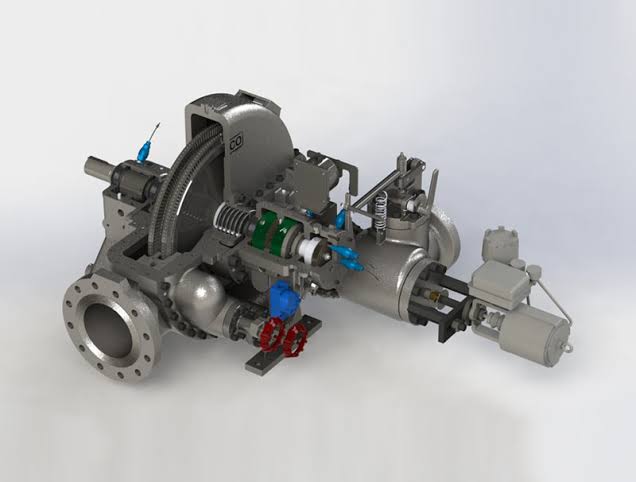

Leitungs- und Ventilsystem

Das Leitungs- und Ventilsystem steuert den Dampffluss von der Wärmequelle, meist dem Kessel, zur Dampfturbine. Es ist verantwortlich dafür, dass der Dampf mit dem richtigen Druck, der richtigen Temperatur und im optimalen Moment in die Turbine eintritt. Das System besteht aus robusten Rohren und einer Vielzahl von Ventilen, die präzise gesteuert werden können, um den Dampfstrom zu regulieren. Hauptventile und Regelventile sind so konstruiert, dass sie extremen Temperaturen und Drücken standhalten und dennoch eine fein abgestimmte Steuerung ermöglichen.

In modernen Dampfturbinen sind diese Ventile oft mit fortschrittlichen Automatisierungssystemen ausgestattet, die es ermöglichen, den Dampffluss in Echtzeit an die Anforderungen des Betriebs anzupassen. Ein gut funktionierendes Leitungs- und Ventilsystem ist entscheidend für die Sicherheit und Effizienz der Turbine, da es verhindert, dass der Dampfdruck zu hoch wird oder dass die Turbine unter unzureichendem Druck arbeitet.

Speisepumpe

Die Speisepumpe ist dafür verantwortlich, das im Kondensator gesammelte Wasser wieder in den Kessel zurückzupumpen, wo es erneut erhitzt wird, um Dampf zu erzeugen. Da der Druck im Kessel extrem hoch ist, muss die Speisepumpe in der Lage sein, das Wasser unter sehr hohem Druck zu fördern. Diese Pumpe muss nicht nur äußerst effizient arbeiten, sondern auch in der Lage sein, kontinuierlich unter den anspruchsvollen Bedingungen des Systems zu funktionieren. Moderne Speisepumpen sind oft mit hochpräzisen Steuerungssystemen ausgestattet, die sicherstellen, dass der Wasserfluss konstant bleibt und der Druck optimal aufrechterhalten wird. Die Konstruktion der Speisepumpe ist auf eine lange Lebensdauer ausgelegt, mit Materialien, die sowohl korrosionsbeständig als auch langlebig sind.

Dichtungs- und Abdichtungssysteme

Die Dichtungs- und Abdichtungssysteme der Dampfturbine sind entscheidend, um sicherzustellen, dass der Dampf während des gesamten Prozesses innerhalb der Turbine bleibt und nicht entweicht. Diese Systeme umfassen Labyrinthdichtungen, Gleitringdichtungen und andere fortschrittliche Technologien, die speziell dafür entwickelt wurden, den hohen Druck und die hohen Temperaturen in der Turbine zu bewältigen. Leckagen können den Wirkungsgrad der Turbine erheblich beeinträchtigen und müssen daher minimiert werden. Gleichzeitig dürfen die Dichtungen die Beweglichkeit des Rotors nicht behindern, was eine äußerst präzise Konstruktion und Installation erfordert. Moderne Dichtungen sind oft aus hochmodernen Materialien gefertigt, die sowohl hitzebeständig als auch langlebig sind.

Generator

Der Generator ist die Komponente, die die mechanische Energie, die vom Rotor der Dampfturbine erzeugt wird, in elektrische Energie umwandelt. Der Rotor der Turbine ist direkt mit dem Generator gekoppelt, sodass die Rotationsbewegung des Rotors magnetische Felder im Generator induziert, die Strom erzeugen. Der Generator muss extrem zuverlässig arbeiten, da er kontinuierlich hohen Belastungen ausgesetzt ist. In modernen Kraftwerken sind Generatoren so konstruiert, dass sie den Stromfluss stabilisieren und den Anforderungen des Stromnetzes gerecht werden. Sie sind mit Kühlsystemen ausgestattet, die sicherstellen, dass die durch die Energieumwandlung entstehende Wärme effizient abgeführt wird, um Überhitzung zu verhindern.

Zusammen bilden diese Hauptkomponenten ein hochintegriertes System, das auf maximale Effizienz, Langlebigkeit und Sicherheit ausgelegt ist. Jede dieser Komponenten erfüllt eine spezifische und unverzichtbare Funktion im Gesamtprozess, und ihre präzise Konstruktion und Abstimmung sind entscheidend für den Erfolg und die Leistung der Dampfturbine. Moderne Entwicklungen und technologische Fortschritte in Materialien, Steuerungssystemen und Überwachungstechnologien tragen dazu bei, die Leistung dieser Komponenten kontinuierlich zu verbessern und den Einsatzbereich der Dampfturbinen weiter zu erweitern.

Rotor

Der Rotor ist eine der zentralen Komponenten der Dampfturbine und spielt eine entscheidende Rolle bei der Umwandlung von Wärmeenergie in mechanische Energie. Er besteht aus einer massiven rotierenden Welle, die mit einer Vielzahl von Schaufeln oder Blättern bestückt ist. Diese Schaufeln sind so konstruiert, dass sie die kinetische Energie des einströmenden Dampfes aufnehmen und in eine Rotationsbewegung umwandeln.

Der Rotor ist direkt mit dem Generator gekoppelt, der diese mechanische Rotationsenergie in elektrische Energie umwandelt. Die Konstruktion des Rotors ist eine ingenieurstechnische Herausforderung, da er extremen Belastungen standhalten muss. Er wird ständig durch die hohe Geschwindigkeit der Rotation, den enormen Druck und die hohen Temperaturen beansprucht, die bei der Arbeit der Dampfturbine auftreten. Daher besteht der Rotor aus speziell entwickelten, hochfesten Materialien wie legiertem Stahl oder Nickelbasislegierungen, die sowohl den thermischen als auch den mechanischen Belastungen widerstehen können.

Die Schaufeln, die auf dem Rotor montiert sind, sind in präzisen Reihen angeordnet und aerodynamisch geformt, um die Strömung des Dampfes optimal auszunutzen. Jede Schaufelreihe auf dem Rotor ist für eine spezifische Aufgabe ausgelegt. Die Hochdruckschaufeln am Anfang der Turbine nehmen den Dampf mit höchster Temperatur und dem höchsten Druck auf, während die Schaufeln in den Mitteldruck- und Niederdruckbereichen größere und weniger energieintensive Dampfmengen verarbeiten.

Diese Abstufung ermöglicht es der Dampfturbine, den gesamten Energiegehalt des Dampfes so effizient wie möglich zu nutzen. Die Schaufeln sind zudem so gestaltet, dass sie dem Rotor Stabilität verleihen und Vibrationen minimieren, die durch die hohe Geschwindigkeit und die ungleichmäßige Verteilung der Dampflast entstehen könnten.

Der Rotor wird durch hochpräzise Lager unterstützt, die für eine reibungslose Drehbewegung sorgen. Diese Lager müssen den enormen axialen und radialen Kräften standhalten, die während des Betriebs auf den Rotor einwirken, und gleichzeitig sicherstellen, dass die Drehbewegung mit minimalem Energieverlust erfolgt. Darüber hinaus verfügt der Rotor über spezielle Dichtungsmechanismen, um sicherzustellen, dass kein Dampf aus der Turbine entweicht. Labyrinthdichtungen sind eine häufige Wahl, da sie eine effektive Abdichtung gewährleisten, ohne die Drehbewegung des Rotors zu behindern.

Eine weitere wichtige Eigenschaft des Rotors ist seine präzise Ausbalancierung. Bereits geringste Unwuchten können zu Vibrationen führen, die nicht nur die Effizienz der Turbine beeinträchtigen, sondern auch Schäden an anderen Komponenten verursachen können. Daher wird der Rotor während der Fertigung und vor der Installation sorgfältig geprüft und kalibriert, um sicherzustellen, dass er perfekt ausbalanciert ist. Dies ist besonders wichtig, da der Rotor in großen Dampfturbinen mit extrem hohen Drehzahlen von bis zu 3.000 Umdrehungen pro Minute arbeitet, um die Anforderungen von Stromnetzen mit einer Frequenz von 50 Hz zu erfüllen.

Ein moderner Rotor ist zudem oft modular aufgebaut, insbesondere in großen Dampfturbinen. Diese Konstruktion ermöglicht es, verschiedene Sektionen des Rotors separat zu fertigen, zu warten oder auszutauschen, ohne den gesamten Rotor zu demontieren. Solche modularen Designs erhöhen die Flexibilität und verringern die Ausfallzeiten bei Wartungsarbeiten. Die Lebensdauer eines Rotors hängt stark von seiner Konstruktion, den verwendeten Materialien und der Betriebspflege ab. Mit der richtigen Wartung und unter optimalen Betriebsbedingungen kann ein Rotor Jahrzehnte lang zuverlässig arbeiten, obwohl er regelmäßig überprüft und gewartet werden muss, um Abnutzung oder Schäden durch thermische und mechanische Belastungen zu vermeiden.

Zusammenfassend ist der Rotor das zentrale Element der Dampfturbine, das die kinetische Energie des Dampfes in eine effiziente und gleichmäßige Rotationsbewegung umwandelt. Seine Konstruktion erfordert höchste Präzision und Ingenieurskunst, um den extremen Bedingungen standzuhalten, die während des Betriebs auftreten. Fortschritte in der Materialtechnologie, der Schaufelgestaltung und der Fertigungstechniken haben dazu beigetragen, die Leistung und Zuverlässigkeit moderner Rotoren erheblich zu verbessern. Der Rotor bleibt damit eine Schlüsselkomponente, die maßgeblich zur Effizienz und Langlebigkeit einer Dampfturbine beiträgt.

Turbinengehäuse

Das Turbinengehäuse ist eine wesentliche Komponente der Dampfturbine, da es sowohl die strukturelle Stabilität der gesamten Einheit gewährleistet als auch die Strömung des Dampfes lenkt und kontrolliert. Es umschließt den Rotor und die Schaufeln und dient als mechanischer Schutz sowie als thermisches und hydraulisches Kontrollsystem. Das Gehäuse ist so konstruiert, dass es den Dampf unter hohem Druck und bei hohen Temperaturen sicher enthält und gleichzeitig sicherstellt, dass der Dampf effizient durch die verschiedenen Schaufelreihen der Turbine geleitet wird. Es ist aus extrem widerstandsfähigen Materialien gefertigt, die den enormen mechanischen Belastungen, den hohen Temperaturen und dem Druck während des Betriebs standhalten können. Häufig werden hierfür legierte Stähle oder hitzebeständige Speziallegierungen verwendet, die nicht nur langlebig, sondern auch korrosionsbeständig sind.

Innerhalb des Gehäuses befinden sich stationäre Schaufeln, die eine entscheidende Rolle bei der Strömungslenkung des Dampfes spielen. Diese stationären Schaufeln sind fest mit dem Gehäuse verbunden und dienen dazu, den Dampf so zu lenken, dass er in einem optimalen Winkel auf die rotierenden Schaufeln des Rotors trifft. Durch diese präzise Strömungslenkung wird sichergestellt, dass die maximale Energie aus dem Dampf extrahiert wird, was den Wirkungsgrad der Turbine erhöht. Die stationären Schaufeln und die innere Geometrie des Turbinengehäuses sind so gestaltet, dass sie Turbulenzen minimieren und den Druckverlust des Dampfes auf ein Minimum reduzieren. Jede Zone innerhalb des Gehäuses ist speziell an die jeweiligen Betriebsbedingungen angepasst. In Hochdruckzonen ist das Gehäuse massiver und widerstandsfähiger, während in Niederdruckbereichen größere Volumina vorgesehen sind, um die Expansion des Dampfes aufzunehmen.

Ein weiterer zentraler Aspekt des Turbinengehäuses ist seine Fähigkeit, thermische Ausdehnungen aufzunehmen. Während des Betriebs der Turbine treten extreme Temperaturschwankungen auf, die dazu führen, dass sich die Materialien des Gehäuses ausdehnen und zusammenziehen. Das Gehäuse ist daher mit speziellen Spalten und Dichtsystemen ausgestattet, die diese thermischen Bewegungen ausgleichen, ohne die strukturelle Integrität oder die Effizienz der Turbine zu beeinträchtigen. Diese thermischen Anpassungsmechanismen sind entscheidend, um Risse oder Verformungen zu vermeiden, die die Sicherheit und Funktion der Turbine gefährden könnten.

Das Gehäuse dient außerdem als Träger für die Lager, die den Rotor stabilisieren und seine reibungslose Drehbewegung ermöglichen. Es ist so konstruiert, dass es die Kräfte und Vibrationen, die während des Betriebs auftreten, aufnimmt und gleichmäßig verteilt. Dadurch werden Belastungsspitzen vermieden, die den Rotor oder andere Bauteile beschädigen könnten. Zudem enthält das Gehäuse spezielle Inspektionsöffnungen, die es Technikern ermöglichen, den Zustand der inneren Komponenten wie der Schaufeln und Dichtungen zu überprüfen, ohne das gesamte System zu demontieren. Dies erleichtert Wartungsarbeiten und reduziert Ausfallzeiten.

Ein wichtiger Bestandteil des Turbinengehäuses ist auch das Abdichtungssystem, das verhindert, dass Dampf entweicht oder Fremdstoffe eindringen. Häufig werden Labyrinthdichtungen verwendet, die durch eine präzise Anordnung von Rillen und Spalten den Dampf innerhalb des Gehäuses halten und gleichzeitig den Rotor frei beweglich lassen. Diese Dichtungen sind speziell darauf ausgelegt, den hohen Druckunterschieden zwischen dem Inneren und der Umgebung der Turbine standzuhalten, ohne dabei die Effizienz der Turbine zu beeinträchtigen. Neben der Abdichtung bietet das Gehäuse auch Schutz vor äußeren Einflüssen wie Feuchtigkeit, Staub oder mechanischen Belastungen, die die Leistung und Lebensdauer der Turbine beeinträchtigen könnten.

Das Turbinengehäuse ist auch ein wichtiger Bestandteil des Sicherheitskonzepts der Dampfturbine. Es ist so ausgelegt, dass es im Falle eines plötzlichen Druckanstiegs oder anderer Betriebsstörungen die entstehende Energie kontrolliert ableitet, um Schäden an der Turbine und ihrer Umgebung zu verhindern. In modernen Turbinengehäusen sind Sicherheitselemente wie Überdruckventile oder spezielle Entlastungsöffnungen integriert, die bei extremen Bedingungen aktiviert werden, um die Belastung auf das System zu reduzieren.

Zusammengefasst ist das Turbinengehäuse eine hochentwickelte Komponente, die die Funktionalität, Effizienz und Sicherheit der Dampfturbine maßgeblich bestimmt. Es erfüllt mehrere wichtige Aufgaben, von der Strömungslenkung des Dampfes über den Schutz des Rotors und der Schaufeln bis hin zur Aufnahme von thermischen und mechanischen Belastungen. Durch seine robuste Konstruktion und präzise Auslegung trägt das Gehäuse dazu bei, dass die Dampfturbine auch unter extremen Betriebsbedingungen zuverlässig und effizient arbeitet. Fortschritte in der Materialwissenschaft und im Design haben moderne Turbinengehäuse noch widerstandsfähiger, leichter und effizienter gemacht, was ihre Leistungsfähigkeit weiter steigert und ihre Einsatzmöglichkeiten in unterschiedlichsten Energie- und Industriesektoren erweitert.

Kondensator

Der Kondensator ist eine unverzichtbare Komponente in der Dampfturbine und spielt eine zentrale Rolle im thermodynamischen Rankine-Kreisprozess. Seine Hauptaufgabe besteht darin, den Dampf, der seine Energie in der Turbine abgegeben hat, wieder in Wasser zu kondensieren, damit er erneut in den Kessel zurückgeführt werden kann. Durch diesen Prozess schließt der Kondensator den Kreislauf und trägt entscheidend zur Effizienz und Funktionalität der gesamten Anlage bei.

Der Kondensator arbeitet dabei nach dem Prinzip der Wärmeübertragung: Der heiße Dampf kommt mit einer kühleren Oberfläche oder einem Kühlmedium in Kontakt, wodurch er abkühlt und seinen Aggregatzustand von gasförmig zu flüssig ändert. Der Übergang des Dampfes in Wasser reduziert das Volumen drastisch und erzeugt ein Vakuum, das den Dampffluss durch die Turbine begünstigt. Dieses Vakuum ist ein wesentlicher Faktor für die Effizienz der Dampfturbine, da es die Druckdifferenz zwischen der Turbine und dem Kondensator maximiert, wodurch mehr Energie aus dem Dampf gewonnen werden kann.

Die Konstruktion des Kondensators ist hochspezialisiert, um den Anforderungen an Effizienz, Zuverlässigkeit und Langlebigkeit gerecht zu werden. In der Regel handelt es sich um einen Rohrbündelkondensator, bei dem der Dampf die Außenseite eines Bündels von Rohren umströmt, während im Inneren der Rohre ein Kühlmedium fließt. Das Kühlmedium kann Wasser oder Luft sein, je nach Art des Kühlsystems.

In wassergekühlten Kondensatoren wird häufig Wasser aus Flüssen, Seen oder Meeren genutzt, das durch Pumpen in den Kondensator geleitet wird. Die Rohre bestehen aus Materialien wie Edelstahl oder Kupferlegierungen, die eine hohe Wärmeleitfähigkeit besitzen, um die Wärmeübertragung zu maximieren. Gleichzeitig müssen diese Materialien korrosionsbeständig und mechanisch robust sein, da sie kontinuierlich hohen Temperaturen, Druckunterschieden und der chemischen Belastung durch das Kühlwasser ausgesetzt sind.

Ein luftgekühlter Kondensator wird in Regionen eingesetzt, in denen Wasser knapp ist. Bei dieser Bauweise wird der Dampf durch ein Netzwerk von Luftkühlern kondensiert, die mit großen Ventilatoren ausgestattet sind, um die Luftzirkulation zu verbessern und die Wärme abzuführen. Obwohl luftgekühlte Systeme weniger effizient sind als wassergekühlte, bieten sie den Vorteil einer unabhängigen Wasserversorgung und sind in ariden Gebieten unverzichtbar. Ein Kondensator ist jedoch nicht nur ein Wärmeübertrager, sondern auch ein entscheidender Bestandteil des Gesamtsystems, der das zurückgewonnene Wasser speichert und die Bedingungen für die Speisepumpe optimiert, die das Wasser wieder in den Kessel zurückführt.

Der Kondensator trägt auch zur Stabilität des thermodynamischen Systems bei, indem er den Druck im Kreislauf kontrolliert. Der Druck im Kondensator muss so niedrig wie möglich gehalten werden, um das Vakuum aufrechtzuerhalten, das die Effizienz der Turbine steigert. Zu diesem Zweck ist der Kondensator mit Entlüftungssystemen ausgestattet, die nicht kondensierbare Gase wie Luft oder gelöste Gase aus dem Dampf entfernen. Diese Gase könnten den Kondensationsprozess behindern und den Wirkungsgrad des Systems verringern. Entlüftungspumpen oder Vakuumpumpen werden verwendet, um diese Gase kontinuierlich aus dem Kondensator zu entfernen und so optimale Betriebsbedingungen sicherzustellen.

Ein weiterer wichtiger Aspekt des Kondensators ist die Abführung der Wärme, die durch die Kondensation des Dampfes freigesetzt wird. Diese Wärme wird entweder an das Kühlmedium abgegeben oder, in fortschrittlicheren Systemen, teilweise zurückgewonnen und für andere Prozesse genutzt, beispielsweise zur Beheizung von Gebäuden in einem Kraft-Wärme-Kopplungssystem. Die Integration solcher Technologien macht den Kondensator nicht nur zu einer Schlüsselkomponente für die Stromerzeugung, sondern auch zu einem wichtigen Element für die Gesamtenergieeffizienz der Anlage.

Die Wartung und Überwachung des Kondensators sind entscheidend für einen zuverlässigen Betrieb. Ablagerungen, Korrosion oder Verstopfungen in den Rohren können die Wärmeübertragung beeinträchtigen und die Effizienz des Kondensators erheblich reduzieren. Regelmäßige Inspektionen, chemische Reinigungen und der Einsatz von Wasseraufbereitungssystemen sind erforderlich, um den Kondensator in einem optimalen Zustand zu halten. Moderne Kondensatoren sind oft mit Sensoren ausgestattet, die Parameter wie Temperatur, Druck und Durchfluss überwachen, um Probleme frühzeitig zu erkennen und Ausfallzeiten zu minimieren.

Zusammenfassend ist der Kondensator eine hochentwickelte und multifunktionale Komponente, die weit mehr ist als nur eine Einrichtung zur Kondensation von Dampf. Er spielt eine entscheidende Rolle bei der Maximierung des Wirkungsgrads der Dampfturbine, der Kontrolle des thermodynamischen Systems und der Sicherstellung eines geschlossenen Kreislaufs. Durch die fortschreitende Entwicklung in den Bereichen Materialwissenschaft, Kühlungstechnologien und Überwachungssysteme werden moderne Kondensatoren immer effizienter, langlebiger und anpassungsfähiger an unterschiedliche Betriebsbedingungen. Sie bleiben ein unverzichtbarer Bestandteil jeder Dampfturbinenanlage und tragen maßgeblich zur nachhaltigen und effizienten Energieerzeugung bei.

Schaufeln

Die Schaufeln der Dampfturbine sind eine der wichtigsten Komponenten und spielen eine zentrale Rolle bei der Umwandlung von Dampfenergie in mechanische Energie. Sie befinden sich sowohl auf dem Rotor als auch stationär im Gehäuse der Turbine. Ihre Hauptaufgabe besteht darin, die kinetische und thermische Energie des Dampfes effizient in die Drehbewegung des Rotors umzuwandeln. Die Schaufeln sind so geformt und angeordnet, dass der Dampf in der Turbine gezielt gelenkt wird, um die maximale Energieausbeute zu erzielen. Jede Schaufel ist aerodynamisch präzise gestaltet, sodass der Dampf mit möglichst geringen Strömungsverlusten auf die Oberfläche der Schaufel trifft und dort seine Energie abgibt. Die Form und Anordnung der Schaufeln variieren je nach Betriebsbereich der Turbine, wobei sie für Hochdruck-, Mitteldruck- und Niederdruckstufen optimiert sind.