Materialien für Schaufeln: Anforderungen und Entwicklungen: Die Materialien, die für die Herstellung von Turbinenschaufeln verwendet werden, spielen eine zentrale Rolle in der Leistungsfähigkeit, Effizienz und Lebensdauer von Dampfturbinen. Turbinenschaufeln müssen in der Lage sein, extremen mechanischen, thermischen und chemischen Belastungen standzuhalten, die durch hohe Temperaturen, Druckunterschiede und aggressive Arbeitsmedien entstehen.

Anforderungen an Materialien für Turbinenschaufeln

- Hitzebeständigkeit und thermische Stabilität

Turbinenschaufeln, insbesondere in Hochdruck- und Hochtemperaturbereichen, sind Temperaturen ausgesetzt, die oft über 600 °C liegen können. Daher müssen die verwendeten Materialien eine hohe Hitzebeständigkeit aufweisen, ohne ihre mechanischen Eigenschaften zu verlieren. Dies umfasst auch die Fähigkeit, thermische Ermüdung zu widerstehen, die durch wiederholte Temperaturschwankungen entsteht. - Mechanische Festigkeit und Ermüdungsbeständigkeit

Turbinenschaufeln sind hohen Fliehkräften ausgesetzt, die durch die schnelle Rotation der Turbine entstehen. Diese Kräfte können bei modernen Anlagen in den Bereich mehrerer Tonnen pro Schaufel reichen. Das Material muss daher eine hohe Zugfestigkeit, Bruchzähigkeit und Ermüdungsbeständigkeit besitzen, um sowohl dauerhaften als auch zyklischen Belastungen standzuhalten. - Korrosions- und Oxidationsbeständigkeit

In Dampfturbinen können Schaufeln chemischen Angriffen durch Dampf und Fremdstoffe wie Schwefel, Natrium oder Chlorid ausgesetzt sein. Bei Gasturbinen kommen noch aggressive Gase wie Sauerstoff und Kohlenstoffdioxid hinzu. Materialien müssen korrosions- und oxidationsbeständig sein, um einen Materialverlust und die Beeinträchtigung der Schaufelgeometrie zu verhindern. - Herstellungs- und Bearbeitbarkeit

Neben den thermischen und mechanischen Anforderungen muss das Material eine gute Verarbeitbarkeit aufweisen. Dies umfasst die Möglichkeit des Gießens, Schmiedens, Schweißens oder Fräsens. Moderne Fertigungstechnologien wie additive Fertigung und Präzisionsguss stellen hier zusätzliche Anforderungen an die Materialien.

Entwicklungen in der Materialtechnologie

Die kontinuierliche Verbesserung von Turbinenmaterialien ist eng mit dem Fortschritt in der Materialwissenschaft und -technik verbunden. Aktuelle Entwicklungen umfassen:

- Superlegierungen auf Nickelbasis

Nickelbasierte Superlegierungen sind heute der Standard für Hochtemperaturanwendungen in Turbinen. Sie bieten eine hervorragende Kombination aus thermischer Stabilität, mechanischer Festigkeit und Korrosionsbeständigkeit. Beispiele für solche Legierungen sind Inconel 718 und Rene 88. Diese Materialien werden oft mittels Einkristalltechnik (Single-Crystal-Technologie) hergestellt, um Kornboundary-Probleme zu eliminieren und die Lebensdauer zu verlängern. - Keramische Materialien und keramische Beschichtungen

Keramiken, wie Siliziumkarbid und Zirkoniumdioxid, finden zunehmend Anwendung, insbesondere als thermische Barrieren (Thermal Barrier Coatings, TBC). Diese Materialien schützen metallische Schaufeln vor extremen Temperaturen und reduzieren die thermische Belastung des Grundmaterials. Forschungen zu vollkeramischen Schaufeln zeigen vielversprechende Ergebnisse, allerdings ist ihre Sprödigkeit eine Herausforderung. - Titanaluminide

Diese intermetallischen Verbindungen kombinieren hohe Festigkeit mit einer relativ geringen Dichte, was sie besonders für Anwendungen in Niederdruckbereichen oder Hochgeschwindigkeitsrotoren attraktiv macht. Titanaluminide wie TiAl sind leichter als Nickelbasierte Superlegierungen und ermöglichen eine Reduktion der Fliehkräfte. - Hochleistungsstähle und Kobaltlegierungen

In bestimmten Bereichen, insbesondere in Niedertemperatur- oder Hochdruckanwendungen, kommen spezielle Stähle wie martensitische oder austenitische Hochleistungsstähle sowie Kobaltlegierungen zum Einsatz. Diese Materialien sind günstiger als Nickelbasierte Superlegierungen und bieten eine gute Kombination aus Festigkeit und Korrosionsbeständigkeit. - Additive Fertigung und neue Legierungen

Die additive Fertigung (3D-Druck) eröffnet neue Möglichkeiten in der Gestaltung und Fertigung von Schaufeln. Dadurch können komplexe interne Kühlstrukturen integriert werden, die die Effizienz erhöhen. Gleichzeitig arbeiten Materialwissenschaftler an speziell für den 3D-Druck entwickelten Legierungen, die sowohl druckbar als auch hitzebeständig sind.

Zukunftsaussichten

Die Anforderungen an Turbinenmaterialien steigen weiter, insbesondere durch den Bedarf nach höheren Wirkungsgraden und den Einsatz in aggressiveren Umgebungen. Zukünftige Entwicklungen könnten auf völlig neue Materialklassen setzen, wie Hochentropielegierungen (High Entropy Alloys, HEAs), die eine herausragende Kombination von Eigenschaften aufweisen. Auch der Einsatz von KI und maschinellem Lernen in der Materialentwicklung beschleunigt die Entdeckung neuer Legierungen und optimiert deren Eigenschaften.

Schaufeln für Dampfturbinen müssen hohen Anforderungen gerecht werden, da sie extremen Belastungen durch hohe Temperaturen, Drücke und mechanische Beanspruchung ausgesetzt sind. Die Anforderungen an die Schaufeln lassen sich in mehreren Bereichen zusammenfassen:

- Hitzebeständigkeit: Dampfturbinen arbeiten bei Temperaturen, die in einigen Fällen 600°C oder mehr erreichen können. Die Schaufeln müssen daher Materialeigenschaften besitzen, die eine hohe Wärmebeständigkeit gewährleisten, ohne ihre mechanische Festigkeit zu verlieren. Eine hohe Oxidationsbeständigkeit ist ebenso erforderlich, um eine Korrosion durch die heißen Dämpfe zu vermeiden.

- Mechanische Festigkeit: Schaufeln sind während des Betriebs starken mechanischen Belastungen ausgesetzt. Dies umfasst nicht nur die Zentrifugalkräfte aufgrund der Drehbewegung, sondern auch die Belastung durch die Dampfdruckwelle. Die Schaufeln müssen also sowohl Festigkeit als auch Zähigkeit besitzen, um Rissen oder Bruch vorzubeugen.

- Ermüdungsbeständigkeit: Durch die ständige thermische und mechanische Belastung kommt es zu einem zyklischen Ansprechen der Materialien. Dies führt zu Ermüdungseffekten, die über die Zeit die Lebensdauer der Schaufeln beeinträchtigen können. Daher sind Materialien erforderlich, die eine hohe Ermüdungsbeständigkeit aufweisen und ihre strukturelle Integrität auch nach vielen Betriebszyklen bewahren.

- Korrosions- und Erosionsbeständigkeit: Die Schaufeln sind auch Umwelteinflüssen wie Wassertröpfchen und abrasiven Partikeln ausgesetzt, die zu Korrosion und Erosion führen können. Um die Lebensdauer zu verlängern, müssen die Materialien der Schaufeln über gute Erosions- und Korrosionsbeständigkeit verfügen.

- Fertigungstechnologie und Design: Um den Anforderungen gerecht zu werden, ist es wichtig, dass die Fertigungstechnologie der Schaufeln fortschrittlich ist, einschließlich hochpräziser Fertigungstechniken und innovativer Kühltechnologien. Schaufeln werden oft mit speziellen Kühlkanälen ausgestattet, um die Auswirkungen der hohen Temperaturen zu minimieren.

Entwicklungen in der Schaufeltechnologie konzentrieren sich zunehmend auf die Verbesserung der Materialeigenschaften sowie auf innovative Fertigungsprozesse. Hierbei spielen Hochleistungsmaterialien und neue Beschichtungen eine zentrale Rolle, um die Lebensdauer der Turbinenschaufeln zu verlängern und gleichzeitig die Effizienz der Turbinen zu steigern. Fortschritte in der additive Fertigung könnten auch dazu beitragen, leichtere und effizientere Schaufeln zu entwickeln.

Hitzebeständigkeit

Schaufeln für Dampfturbinen müssen hohen Anforderungen gerecht werden, da sie extremen Belastungen durch hohe Temperaturen, Drücke und mechanische Beanspruchung ausgesetzt sind. Die Anforderungen an die Schaufeln lassen sich in mehreren Bereichen zusammenfassen:

- Mechanische Festigkeit: Schaufeln sind während des Betriebs starken mechanischen Belastungen ausgesetzt. Dies umfasst nicht nur die Zentrifugalkräfte aufgrund der Drehbewegung, sondern auch die Belastung durch die Dampfdruckwelle. Die Schaufeln müssen daher sowohl Festigkeit als auch Zähigkeit besitzen, um Rissen oder Bruch vorzubeugen.

- Ermüdungsbeständigkeit: Durch die ständige thermische und mechanische Belastung kommt es zu einem zyklischen Ansprechen der Materialien. Dies führt zu Ermüdungseffekten, die über die Zeit die Lebensdauer der Schaufeln beeinträchtigen können. Daher sind Materialien erforderlich, die eine hohe Ermüdungsbeständigkeit aufweisen und ihre strukturelle Integrität auch nach vielen Betriebszyklen bewahren.

- Korrosions- und Erosionsbeständigkeit: Die Schaufeln sind auch Umwelteinflüssen wie Wassertröpfchen und abrasiven Partikeln ausgesetzt, die zu Korrosion und Erosion führen können. Um die Lebensdauer zu verlängern, müssen die Materialien der Schaufeln über gute Erosions- und Korrosionsbeständigkeit verfügen.

- Fertigungstechnologie und Design: Um den Anforderungen gerecht zu werden, ist es wichtig, dass die Fertigungstechnologie der Schaufeln fortschrittlich ist, einschließlich hochpräziser Fertigungstechniken und innovativer Kühltechnologien. Schaufeln werden oft mit speziellen Kühlkanälen ausgestattet, um die Auswirkungen der hohen Temperaturen zu minimieren.

Entwicklungen in der Schaufeltechnologie konzentrieren sich zunehmend auf die Verbesserung der Materialeigenschaften sowie auf innovative Fertigungsprozesse. Hierbei spielen Hochleistungsmaterialien und neue Beschichtungen eine zentrale Rolle, um die Lebensdauer der Turbinenschaufeln zu verlängern und gleichzeitig die Effizienz der Turbinen zu steigern. Fortschritte in der additiven Fertigung könnten auch dazu beitragen, leichtere und effizientere Schaufeln zu entwickeln.

Schaufeln für Dampfturbinen müssen sich unter extremen Betriebsbedingungen bewähren. Neben den mechanischen Anforderungen und der Ermüdungsbeständigkeit spielt die Fertigungstechnik eine entscheidende Rolle. Die fortschreitende Entwicklung neuer Materialien, Fertigungstechnologien und Designs hat das Potenzial, die Leistung und Lebensdauer von Turbinenschaufeln erheblich zu verbessern.

Mechanische Festigkeit: Während des Betriebs von Dampfturbinen sind die Schaufeln hohen Zentrifugalkräften ausgesetzt, die durch die Drehbewegung der Turbine entstehen. Diese Kräfte sind so groß, dass sie eine potentielle Gefahr für die strukturelle Integrität der Schaufeln darstellen. Zusätzlich kommen noch die Belastungen durch den Dampfdruck hinzu, der direkt auf die Schaufeln wirkt. Die Schaufeln müssen daher aus Materialien bestehen, die nicht nur eine hohe Festigkeit, sondern auch eine hohe Zähigkeit aufweisen, um Rissen oder Bruch vorzubeugen. Dies erfordert speziell entwickelte Legierungen, die in der Lage sind, diese extremen mechanischen Beanspruchungen ohne versagen zu überstehen.

Ein weiteres wichtiges Kriterium für die mechanische Festigkeit ist die Fähigkeit, ungleichmäßige Belastungen während des Betriebs auszugleichen. Da die Turbine in regelmäßigen Abständen anläuft und stoppt, müssen die Schaufeln auch in der Lage sein, diese zyklischen Belastungen zu tolerieren, ohne dass es zu Materialermüdung oder Rissen kommt. Hierbei kommt der Wahl der richtigen Legierungen und Wärmebehandlung eine zentrale Bedeutung zu. Diese müssen speziell auf die dynamischen und statischen Belastungen abgestimmt werden, um die Lebensdauer der Schaufeln zu maximieren.

Ermüdungsbeständigkeit: Die mechanischen Belastungen einer Dampfturbine sind nicht konstant, sondern wechseln sich ständig ab. Schaufeln müssen daher nicht nur den statischen Kräften standhalten, sondern auch wiederholten, zyklischen Belastungen. Diese wiederholten Belastungen führen zur Ermüdung des Materials, was langfristig zu Rissen und schließlich zu einem Versagen der Schaufel führen kann. Um dies zu verhindern, werden Materialien mit hoher Ermüdungsfestigkeit entwickelt, die auch unter langanhaltender Belastung ihre strukturelle Integrität bewahren.

Ein effektiver Schutz vor Ermüdung ist besonders wichtig, da Dampfturbinen eine hohe Betriebszeit haben und über Jahre hinweg ohne nennenswerte Ausfälle laufen müssen. Um diesem Problem zu begegnen, setzen Ingenieure auf hochentwickelte Legierungen, die so optimiert sind, dass sie die schädlichen Auswirkungen von wiederholtem Stress minimieren. Außerdem werden die Schaufeln regelmäßig auf mikroskopische Risse überprüft, um frühzeitig Anzeichen von Ermüdung zu erkennen und Ausfälle zu verhindern.

Korrosions- und Erosionsbeständigkeit: Neben den mechanischen und thermischen Belastungen müssen Schaufeln auch korrosiven und erosiven Einflüssen widerstehen. Der Dampf, der durch die Turbine strömt, enthält oft feine Partikel, die beim Auftreffen auf die Schaufeln zu Erosion führen können. Diese Partikel können die Oberfläche der Schaufeln abtragen und im schlimmsten Fall dazu führen, dass sie ihre Form verlieren und ihre Funktion beeinträchtigt wird.

Korrosion stellt ein weiteres Problem dar, insbesondere in Umgebungen, in denen Wassertröpfchen im Dampf enthalten sind oder in denen aggressive Chemikalien vorhanden sind. Diese Faktoren können dazu führen, dass sich an den Schaufeln Ablagerungen bilden, die das Material angreifen und schwächen. Um diese Probleme zu verhindern, werden spezielle Beschichtungen und Legierungen entwickelt, die sowohl gegen Erosion als auch gegen Korrosion resistent sind. In einigen Fällen kommen auch innovative Verfahren wie Laserbehandlung oder galvanische Beschichtungen zum Einsatz, um die Schaufeln zusätzlich zu schützen.

Fertigungstechnologie und Design: Ein entscheidender Aspekt bei der Herstellung von Dampfturbinen-Schaufeln ist die Fertigungstechnologie. Der zunehmende Einsatz fortschrittlicher Fertigungsverfahren wie der 3D-Drucktechnologie (additive Fertigung) eröffnet neue Möglichkeiten für die Gestaltung von Schaufeln. Diese Technologien ermöglichen eine präzise Kontrolle über die Form und Struktur der Schaufeln, was zu einer höheren Effizienz und Lebensdauer führen kann.

Die Herstellung von Schaufeln erfordert oft spezialisierte Bearbeitungstechniken, um die benötigten Eigenschaften wie Festigkeit, Zähigkeit und Widerstandsfähigkeit gegen Erosion und Korrosion zu erreichen. Die Schaufeln müssen mit speziellen Kühlkanälen ausgestattet werden, um die thermischen Belastungen zu minimieren und eine gleichmäßige Wärmeverteilung sicherzustellen. Ein gut durchdachtes Design der Kühlkanäle ist entscheidend, um die Schaufeln vor den extrem hohen Temperaturen zu schützen, die im Turbinenbetrieb auftreten. Dabei werden auch moderne Materialien verwendet, die die Kühlleistung verbessern und gleichzeitig das Gewicht der Schaufeln minimieren.

Innovative Ansätze in der Fertigungstechnologie ermöglichen zudem die Herstellung von Schaufeln mit komplexen Geometrien, die herkömmliche Fertigungsmethoden möglicherweise nicht erreichen können. Dies führt zu einer besseren Anpassung der Schaufeln an die spezifischen Anforderungen der Turbine und trägt dazu bei, die Effizienz des gesamten Systems zu steigern.

Zukünftige Entwicklungen: Die Weiterentwicklung der Turbinenschaufeln steht in engem Zusammenhang mit der Verbesserung der Materialwissenschaften und der Fertigungstechnologien. Zukünftige Fortschritte in den Bereichen Nanotechnologie und computergestützte Materialentwicklung könnten zu noch leistungsfähigeren Legierungen führen, die eine höhere Festigkeit und längere Lebensdauer bieten. Außerdem könnten die Fortschritte in der 3D-Drucktechnologie dazu beitragen, Schaufeln mit noch komplexeren Strukturen zu entwickeln, die eine noch höhere Effizienz und bessere Wärmeabführung ermöglichen.

Zusammenfassend lässt sich sagen, dass Dampfturbinen-Schaufeln unter extremen Bedingungen arbeiten müssen und eine Vielzahl von Anforderungen erfüllen müssen. Durch die fortlaufende Forschung und Entwicklung in den Bereichen Materialien, Fertigungstechnologie und Design können die Lebensdauer und Leistung der Schaufeln kontinuierlich verbessert werden, was zu einer höheren Effizienz und zu geringeren Betriebskosten führt.

Optimierung der Turbinenleistung: Die Schaufeln in Dampfturbinen sind nicht nur mechanischen und thermischen Belastungen ausgesetzt, sondern müssen auch die Effizienz der gesamten Turbine maximieren. Die Leistungsoptimierung von Turbinen-Schaufeln ist entscheidend, um den Energieverlust zu minimieren und die Gesamtleistung des Systems zu steigern. Eine der Hauptmethoden, um die Effizienz zu erhöhen, ist die Verbesserung der aerodynamischen Form der Schaufeln. Durch präzise Berechnungen und Simulationen wird die Form der Schaufeln optimiert, sodass der Dampfdruck effizienter in mechanische Arbeit umgewandelt wird.

Zusätzlich wird die Kühlung der Schaufeln zunehmend verfeinert, um die Auswirkungen der extremen Betriebstemperaturen zu minimieren. Moderne Dampfturbinen nutzen ausgeklügelte Kühltechniken, wie etwa die interne Kühlung durch komplexe Kanalsysteme innerhalb der Schaufeln. Dies ermöglicht es, selbst bei extrem hohen Außentemperaturen die Betriebstemperaturen der Schaufeln zu kontrollieren und zu verhindern, dass sie sich verformen oder an Festigkeit verlieren. Eine der neuesten Entwicklungen auf diesem Gebiet ist die Verwendung von Nanomaterialien in den Kühlkanälen, die die Wärmeleitung weiter optimieren und so die Effizienz der Schaufeln noch weiter steigern.

Lebensdauer und Wartung: Die Lebensdauer von Dampfturbinen-Schaufeln ist ein weiterer kritischer Faktor, der durch die kontinuierliche Weiterentwicklung von Materialtechnologien und Fertigungsverfahren optimiert wird. Schaufeln, die unter extremen Bedingungen über Jahre hinweg zuverlässig arbeiten, sind ein wirtschaftlicher Vorteil, da sie den Wartungsaufwand und die Betriebskosten minimieren. Ein fortlaufendes Ziel der Forschung ist es, die Lebensdauer der Schaufeln durch den Einsatz neuer Materialien und Beschichtungen zu verlängern. Dies wird erreicht, indem man Materialien mit höherer Widerstandsfähigkeit gegenüber den extremen Betriebsbedingungen entwickelt, aber auch durch neue Fertigungsprozesse, die die Schaufeln widerstandsfähiger gegen Rissbildung und Verschleiß machen.

Die Wartung von Turbinen-Schaufeln wird zunehmend durch präventive Überwachungssysteme unterstützt, die potenzielle Schäden frühzeitig erkennen. Durch den Einsatz von Sensoren, die auf die Schaufeln montiert werden, kann die Entwicklung von Rissen, Korrosion oder anderen schädlichen Veränderungen in Echtzeit überwacht werden. Diese Systeme tragen dazu bei, Probleme frühzeitig zu erkennen, bevor sie den Betrieb der Turbine beeinträchtigen. In Kombination mit modernen Inspektionsverfahren wie Ultraschallprüfung und Röntgenaufnahmen wird die Wartung von Schaufeln effizienter und kostengünstiger, da Ausfälle durch rechtzeitige Reparaturen oder Austausch vermieden werden.

Nachhaltigkeit und Umweltauswirkungen: In der heutigen Zeit gewinnt auch die Nachhaltigkeit immer mehr an Bedeutung. Die Herstellung und der Betrieb von Dampfturbinen müssen umweltfreundlicher gestaltet werden, um den CO2-Ausstoß zu verringern und die Energienutzung zu optimieren. Schaufeln, die besonders langlebig und effizient sind, tragen dazu bei, den Energieverbrauch zu senken und den Betrieb von Dampfturbinen nachhaltiger zu gestalten.

Die Entwicklung von Schaufeln aus recycelbaren Materialien oder mit geringeren Umweltauswirkungen bei der Herstellung spielt eine zunehmend wichtige Rolle. Dazu gehört auch die Reduzierung des Materialverbrauchs durch effizientere Fertigungstechniken sowie der Einsatz von umweltfreundlicheren Materialien. Weitere Fortschritte in der Materialforschung könnten auch dazu führen, dass Schaufeln eine noch längere Lebensdauer haben, was die Notwendigkeit für Ersatzteile und Reparaturen verringert und somit die Umweltbelastung reduziert.

Zukunftsperspektiven: Die Entwicklung von Dampfturbinen-Schaufeln wird auch in den kommenden Jahren durch neue wissenschaftliche Entdeckungen und technologische Innovationen vorangetrieben. Der Einsatz von künstlicher Intelligenz und maschinellem Lernen in der Konstruktion und Fertigung von Schaufeln ermöglicht eine noch präzisere Anpassung an die Anforderungen jedes einzelnen Turbinentyps. Diese Technologien können dabei helfen, Schaufeln mit noch höheren Effizienzwerten und einer längeren Lebensdauer zu entwickeln.

Darüber hinaus könnte der Fokus auf die Entwicklung von Turbinen-Schaufeln aus leichteren, aber gleichzeitig widerstandsfähigeren Materialien neue Möglichkeiten eröffnen. Leichtere Schaufeln könnten den Energieverbrauch von Dampfturbinen weiter senken, indem sie den mechanischen Widerstand verringern und die Drehgeschwindigkeit erhöhen, was zu einer besseren Energieausbeute führt. Dies könnte insbesondere bei der Entwicklung von Turbinen für den Einsatz in erneuerbaren Energiequellen, wie Wind- oder Solarthermiekraftwerken, von großer Bedeutung sein.

Zusammenfassung: Dampfturbinen-Schaufeln sind ein entscheidender Bestandteil moderner Energiesysteme, da sie hohe mechanische und thermische Belastungen standhalten und gleichzeitig die Effizienz der Turbinen maximieren müssen. Die kontinuierliche Forschung und Entwicklung in den Bereichen Materialien, Fertigungstechnologien und Design hat zu signifikanten Fortschritten geführt, die die Leistung und Lebensdauer der Schaufeln verbessern. Zukünftige Entwicklungen in der 3D-Drucktechnologie, der Materialwissenschaft und der digitalen Fertigung könnten es ermöglichen, noch leistungsfähigere und nachhaltigere Schaufeln zu produzieren. Die Optimierung von Schaufeldesigns und Fertigungstechniken sowie die Einführung neuer Technologien zur präventiven Wartung werden dazu beitragen, die Effizienz und Wirtschaftlichkeit von Dampfturbinen weiter zu steigern und ihre Umweltbilanz zu verbessern.

Integration in moderne Energiesysteme: Mit der wachsenden Nachfrage nach effizienteren und umweltfreundlicheren Energiequellen wird die Rolle der Dampfturbinen-Schaufeln immer wichtiger. Dampfturbinen sind nicht nur in traditionellen Kraftwerken von Bedeutung, sondern finden auch in modernen Energiesystemen Anwendung, insbesondere in Kombination mit erneuerbaren Energiequellen. In thermischen Solarkraftwerken und geothermischen Anlagen werden Dampfturbinen genutzt, um die gewonnene Wärmeenergie in elektrische Energie umzuwandeln. Auch bei der Nutzung von Biomasse oder Abwärme aus industriellen Prozessen kommen Dampfturbinen zum Einsatz. Die Schaufeln dieser Turbinen müssen nicht nur den extremen Bedingungen in herkömmlichen fossilen Kraftwerken standhalten, sondern auch den Anforderungen dieser neuen Anwendungsbereiche gerecht werden.

Die Verbesserung der Effizienz von Dampfturbinen-Schaufeln spielt eine entscheidende Rolle bei der Integration erneuerbarer Energien in die Stromversorgung. In vielen dieser Anlagen müssen Turbinen mit schwankenden Lasten umgehen, da die Energieerzeugung durch erneuerbare Quellen wie Wind oder Sonne variieren kann. Schaufeln, die besonders gut auf wechselnde Betriebsbedingungen abgestimmt sind, können dazu beitragen, die Leistungsfähigkeit und Stabilität der Turbinen unter diesen Bedingungen zu optimieren. Dies wird durch den Einsatz flexiblerer Materialien und intelligenter Steuerungssysteme ermöglicht, die es den Turbinen ermöglichen, sich besser an wechselnde Betriebsbedingungen anzupassen.

Fortschritte in der Simulation und digitalen Modellierung: Die Entwicklung von Schaufeln für Dampfturbinen profitiert zunehmend von den Fortschritten in der digitalen Modellierung und Simulation. Computational Fluid Dynamics (CFD) und Finite-Elemente-Analyse (FEA) sind Werkzeuge, die es Ingenieuren ermöglichen, das Verhalten von Schaufeln unter realen Betriebsbedingungen präzise zu simulieren. Diese Simulationen helfen nicht nur bei der Optimierung der aerodynamischen Form, sondern auch bei der Analyse von Materialbelastungen und der Vorhersage der Lebensdauer der Schaufeln. Mit Hilfe dieser Technologien können Schaufeln so entworfen werden, dass sie bestmöglich mit den anderen Komponenten der Turbine harmonieren und gleichzeitig die besten thermischen, mechanischen und aerodynamischen Eigenschaften aufweisen.

Darüber hinaus ermöglichen digitale Zwillinge von Turbinen die Überwachung von Schaufeln in Echtzeit und bieten so detaillierte Einblicke in den Zustand der Turbine während des Betriebs. Diese fortschrittlichen digitalen Modelle helfen nicht nur dabei, potenzielle Probleme frühzeitig zu erkennen, sondern auch, die Wartungsstrategien zu optimieren und Ausfallzeiten zu minimieren.

Zielgerichtete Forschung für spezialisierte Anwendungen: Während die allgemeinen Anforderungen an Dampfturbinen-Schaufeln in vielen Bereichen ähnlich sind, erfordern spezialisierte Anwendungen, wie etwa Turbinen für Flüssigerdgas (LNG) oder hochtemperaturbeständige industrielle Prozesse, oft maßgeschneiderte Lösungen. In diesen Bereichen wird zunehmend zielgerichtete Forschung betrieben, um Schaufeln zu entwickeln, die nicht nur für den Betrieb unter extremen Temperaturen und Drücken geeignet sind, sondern auch für den Umgang mit korrosiven Gasen oder speziell zusammengesetzten Medien.

Schaufeln für LNG-Turbinen beispielsweise müssen nicht nur hohe mechanische Belastungen aushalten, sondern auch bei extrem niedrigen Temperaturen zuverlässig arbeiten. Dies erfordert den Einsatz spezieller Legierungen und Fertigungstechniken, die eine langfristige Leistung unter diesen herausfordernden Bedingungen gewährleisten. Ebenso müssen Schaufeln für industrielle Prozesse, bei denen hohe Temperaturen und abrasive Partikel auftreten, besonders widerstandsfähig gegenüber Erosion und Abrieb sein. Die kontinuierliche Entwicklung von Hochleistungsmaterialien, die diesen Anforderungen gerecht werden, ist ein entscheidender Bestandteil der Forschung auf diesem Gebiet.

Interdisziplinäre Ansätze und Zusammenarbeit: Die Entwicklung von Dampfturbinen-Schaufeln erfordert zunehmend eine interdisziplinäre Zusammenarbeit zwischen Materialwissenschaftlern, Ingenieuren, Fertigungsexperten und Softwareentwicklern. Nur durch die enge Zusammenarbeit dieser verschiedenen Fachrichtungen können die komplexen Anforderungen an die Schaufeln erfüllt werden. Dies führt zu innovativen Lösungen, die sowohl die Materialwahl als auch die Fertigungstechnologien und die digitale Modellierung einbeziehen. Die Nutzung von Künstlicher Intelligenz (KI) und maschinellem Lernen könnte in Zukunft eine zentrale Rolle spielen, um neue Materialien und Designs für Schaufeln zu entwickeln, die nicht nur leistungsfähig, sondern auch kosteneffizient und nachhaltig sind.

Ein weiterer wichtiger Aspekt ist die Zusammenarbeit zwischen der Industrie und Forschungsinstitutionen, um sicherzustellen, dass neueste wissenschaftliche Erkenntnisse in die Entwicklung von Schaufeln und Turbinen einfließen. Diese Partnerschaften fördern den Wissensaustausch und ermöglichen es, innovativen Technologien schneller den Weg in die Praxis zu ebnen.

Fazit: Die kontinuierliche Weiterentwicklung der Dampfturbinen-Schaufeln ist von zentraler Bedeutung für die Verbesserung der Effizienz und Zuverlässigkeit von Dampfturbinen. Fortschritte in den Bereichen Materialwissenschaft, Fertigungstechnik, Simulationstechnologie und digitale Modellierung bieten enorme Potenziale für die Entwicklung von noch leistungsfähigeren und langlebigeren Schaufeln. Zukünftige Entwicklungen werden nicht nur durch die Optimierung der Schaufelmaterialien und Fertigungstechniken geprägt sein, sondern auch durch den verstärkten Einsatz von digitalen Tools und KI-gesteuerten Prozessen. Die Schaufeln der Zukunft werden nicht nur widerstandsfähiger und effizienter sein, sondern auch eine zentrale Rolle in der erfolgreichen Integration von erneuerbaren Energien und der nachhaltigen Energiewende spielen.

Veränderungen durch Digitalisierung und Automatisierung: Ein besonders bemerkenswerter Trend, der die Entwicklung von Dampfturbinen-Schaufeln revolutioniert, ist die zunehmende Nutzung von Digitalisierung und Automatisierung in der gesamten Design- und Fertigungsphase. Durch den Einsatz von Big Data, Machine Learning und fortschrittlicher Simulationstechnologie können Ingenieure die Leistungsfähigkeit von Schaufeln in jeder Phase des Lebenszyklus optimieren, von der Entwicklung über die Herstellung bis hin zum Betrieb.

Im Entwicklungsprozess ermöglichen fortschrittliche Datenanalysen und Simulationen eine präzise Modellierung der mechanischen, thermischen und aerodynamischen Eigenschaften der Schaufeln. Maschinelles Lernen und künstliche Intelligenz (KI) können dazu verwendet werden, Designparameter iterativ zu verbessern und zu testen, sodass optimierte Schaufeln schneller und kostengünstiger entwickelt werden können. Darüber hinaus können große Datenmengen, die aus bestehenden Turbinenflotten gewonnen werden, dazu beitragen, die Leistung von Schaufeln weiter zu verbessern. Diese Daten ermöglichen es, Muster zu erkennen, die auf mögliche Verschleiß- oder Ausfallprobleme hinweisen, bevor sie zu schwerwiegenden Problemen führen.

Automatisierte Fertigungsprozesse spielen ebenfalls eine wichtige Rolle bei der Herstellung von Dampfturbinen-Schaufeln. Durch den Einsatz von Robotern und automatisierten Maschinen in der Fertigung können Schaufeln mit höherer Präzision und in kürzerer Zeit hergestellt werden. Dies führt nicht nur zu einer besseren Qualität und Genauigkeit, sondern ermöglicht auch eine flexiblere Produktion, die sich leichter an veränderte Anforderungen anpassen lässt. Die Fähigkeit, komplexe, hochpräzise Geometrien, die in der Turbinentechnologie erforderlich sind, effizient zu produzieren, ist ein erheblicher Vorteil der automatisierten Fertigung.

Neue Materialien und innovative Legierungen: Die Entwicklung neuer Materialien, insbesondere leichterer und stärkerer Legierungen, hat einen tiefgreifenden Einfluss auf die Dampfturbinen-Technologie. Besonders im Bereich der Turbinen-Schaufeln werden kontinuierlich neue, hochleistungsfähige Materialien erforscht, die nicht nur die mechanischen und thermischen Anforderungen besser erfüllen, sondern auch das Gewicht der Schaufeln reduzieren können. Leichtere Schaufeln führen zu geringeren Zentrifugalkräften und damit zu weniger Stress für die Turbine, was die Lebensdauer verlängert und gleichzeitig die Effizienz steigert.

Ein bedeutender Schritt in diese Richtung ist die Entwicklung von sogenannten Superlegierungen, die aus einer Kombination von Nickel, Kobalt und Eisen bestehen und außergewöhnliche Festigkeit und Hitzebeständigkeit bieten. Diese Materialien werden zunehmend mit modernsten Fertigungstechniken wie der additiven Fertigung kombiniert, um Turbinen-Schaufeln mit verbesserten mechanischen Eigenschaften zu produzieren, die gleichzeitig leichter und stabiler sind.

Ein weiteres vielversprechendes Forschungsgebiet ist die Entwicklung von selbstheilenden Materialien. Diese Materialien verfügen über die Fähigkeit, kleine Risse oder Mikroschäden, die während des Betriebs entstehen, automatisch zu reparieren. Solche Materialien könnten die Wartungsintervalle verlängern und die Lebensdauer von Turbinen-Schaufeln erheblich erhöhen. Auch die Entwicklung von hochresistenten Beschichtungen, die sowohl Korrosion als auch Erosion minimieren, ist ein vielversprechender Ansatz, um die Lebensdauer und Effizienz der Schaufeln zu maximieren.

Erneuerbare Energien und die Bedeutung der Dampfturbinen-Schaufeln: Dampfturbinen-Schaufeln spielen nicht nur eine entscheidende Rolle in traditionellen thermischen Kraftwerken, sondern auch bei der Integration erneuerbarer Energien, insbesondere in Kraft-Wärme-Kopplungsanlagen (KWK) und Solarthermie-Kraftwerken. In Solarthermieanlagen, bei denen konzentrierte Sonnenenergie verwendet wird, um Dampf zu erzeugen, der wiederum Turbinen antreibt, sind die Anforderungen an die Schaufeln besonders hoch. Hier müssen die Schaufeln mit den extremen Temperaturschwankungen und variierenden Dampfbedingungen zurechtkommen.

Ebenso profitieren Windkraftanlagen und andere Formen der erneuerbaren Energiegewinnung von innovativen Turbinenschaufeln. Zwar werden hier keine Dampfturbinen im klassischen Sinne verwendet, jedoch ist die Technologie zur Entwicklung von robusten und effizienten Schaufeln in der Dampfturbinen-Technologie von entscheidender Bedeutung, um das Verständnis und die Fertigung komplexer Schaufelstrukturen zu erweitern. Die Prinzipien der aerodynamischen Effizienz und der Materialwissenschaften, die in Dampfturbinen-Schaufeln zur Anwendung kommen, können auf die Entwicklung von Windturbinenblättern und anderen hochbelasteten Komponenten in erneuerbaren Energieanlagen übertragen werden.

Globaler Wettbewerb und technologische Partnerschaften: Der zunehmende globale Wettbewerb im Bereich der Turbinentechnologie und der steigende Druck zur Reduktion von CO2-Emissionen haben dazu geführt, dass Unternehmen und Forschungsinstitute zunehmend auf technologische Partnerschaften und interdisziplinäre Zusammenarbeit setzen. Um wettbewerbsfähig zu bleiben, müssen Unternehmen ständig neue Innovationen in der Schaufeltechnologie vorantreiben. Dazu gehört auch die Zusammenarbeit mit Universitäten und spezialisierten Forschungsinstituten, um die neuesten wissenschaftlichen Erkenntnisse in die Entwicklung von Turbinen-Schaufeln zu integrieren.

Gleichzeitig erfordert der internationale Markt für Dampfturbinen auch eine zunehmende Anpassung der Schaufeltechnologie an unterschiedliche klimatische, wirtschaftliche und technische Bedingungen. Während in Industrieländern hohe Effizienz und lange Lebensdauer der Schaufeln im Vordergrund stehen, sind in Entwicklungs- und Schwellenländern kosteneffiziente und wartungsfreundliche Lösungen gefragt. Dies führt zu einer breiteren Vielfalt an Designs und Fertigungstechniken, die global an die jeweiligen Marktanforderungen angepasst werden.

Ausblick: Zukunft der Dampfturbinen-Schaufeln: Die Zukunft der Dampfturbinen-Schaufeln wird von einer Vielzahl von Faktoren geprägt sein, die sowohl technologische als auch gesellschaftliche Entwicklungen berücksichtigen. Die zunehmende Digitalisierung und Automatisierung wird weiterhin eine wichtige Rolle spielen, um die Effizienz und Qualität von Schaufeln zu verbessern. Gleichzeitig wird die Forschung zu innovativen Materialien, Fertigungstechniken und Designstrategien weiter intensiviert, um den steigenden Anforderungen an Leistung und Nachhaltigkeit gerecht zu werden.

Die Schaufeln der Zukunft werden nicht nur leistungsfähiger und langlebiger sein, sondern auch eine Schlüsselrolle bei der Optimierung der Energienutzung und der Integration erneuerbarer Energien spielen. Mit der kontinuierlichen Verbesserung der Materialwissenschaften, der Fertigungstechnologien und der digitalen Modelle wird die Dampfturbinen-Technologie noch flexibler und anpassungsfähiger an die vielfältigen Anforderungen der globalen Energieversorgung. Letztlich könnte die Weiterentwicklung der Dampfturbinen-Schaufeln einen wichtigen Beitrag zur Erreichung globaler Klimaziele und zur Förderung einer nachhaltigeren und effizienteren Energiewirtschaft leisten.

Verbindung zu neuen Technologien und Infrastrukturen: Die Entwicklung von Dampfturbinen-Schaufeln ist auch eng mit der Weiterentwicklung anderer Technologien und Infrastrukturen verbunden. Eine Schlüsselrolle spielen dabei die Fortschritte in der Energiespeicherung und -verteilung, da Dampfturbinen als flexible, zentrale Komponente in modernen Energiesystemen zunehmend auch als Ergänzung zu unregelmäßig erzeugten erneuerbaren Energiequellen wie Wind und Solar genutzt werden. Eine der Herausforderungen dabei ist, dass die Turbinen auf wechselnde Lasten und Dampfmengen reagieren müssen, was insbesondere für die Schaufeln eine erhebliche Herausforderung darstellt.

Die Entwicklung von Dampfturbinen-Schaufeln, die mit unterschiedlichen Betriebsmodi und Lastanforderungen zurechtkommen, könnte die Effizienz und Stabilität des gesamten Stromnetzes verbessern. Dies ist besonders relevant, wenn es darum geht, erneuerbare Energien effizient ins Netz zu integrieren, da diese oft nicht konstant verfügbar sind. Die Schaufeln müssen daher robuster und flexibler werden, um die Turbinen unter wechselnden Lasten und Temperaturen optimal zu betreiben. Technologien wie „Pumpspeicher-Kraftwerke“ und „Power-to-X“ (umwandlung von überschüssigem Strom in andere Energieformen wie Wasserstoff oder synthetische Kraftstoffe) könnten auch die Anforderungen an Dampfturbinen und deren Schaufeln verändern, da diese Technologien häufig als Zwischenspeicher oder -umwandler von Energie eingesetzt werden.

Einfluss von geopolitischen und wirtschaftlichen Entwicklungen: Die geopolitischen und wirtschaftlichen Entwicklungen der kommenden Jahrzehnten könnten ebenfalls Auswirkungen auf die Forschung und Entwicklung von Dampfturbinen-Schaufeln haben. Der weltweite Übergang zu erneuerbaren Energien wird nicht nur von den technischen Anforderungen an die Schaufeln beeinflusst, sondern auch von den politischen und wirtschaftlichen Rahmenbedingungen, die die Art und Weise bestimmen, wie und wo diese Technologien eingesetzt werden.

In Ländern mit ehrgeizigen Klimazielen und einem hohen Bedarf an CO2-Reduktion wird die Nachfrage nach hochgradig effizienten Dampfturbinen und ihren Schaufeln steigen, da diese eine Schlüsseltechnologie zur Stromerzeugung in thermischen Kraftwerken und zur Integration von erneuerbaren Energiequellen darstellen. Zugleich wird der zunehmende Fokus auf den Ausbau der „grünen“ Energiewirtschaft und die Förderung umweltfreundlicherer Energiequellen den Druck auf Unternehmen erhöhen, auch in der Schaufeltechnologie nachhaltigere Lösungen zu finden.

In Entwicklungs- und Schwellenländern wiederum könnte der Fokus eher auf kostengünstigen Lösungen liegen, die eine hohe Effizienz bei gleichzeitig geringen Betriebskosten bieten. Dies könnte die Nachfrage nach weniger hochentwickelten, aber dennoch leistungsfähigen Materialien und Technologien anregen, die für den Betrieb in weniger industrialisierten Regionen geeignet sind.

Herausforderungen in der Produktion und globaler Wettbewerb: Trotz aller technologischen Fortschritte bleibt die Produktion von Dampfturbinen-Schaufeln eine anspruchsvolle Aufgabe. Die Herstellung der hochpräzisen, extrem belastbaren Schaufeln erfordert spezialisierte Fertigungsanlagen, die in der Lage sind, Materialien mit extremen physikalischen Eigenschaften zu bearbeiten. Dies umfasst die Bearbeitung von Superlegierungen und die Integration fortschrittlicher Fertigungstechniken wie der additiven Fertigung (3D-Druck), um komplexe Geometrien mit hoher Präzision zu produzieren.

Die weltweit steigende Nachfrage nach hochentwickelten Turbinen-Technologien und die Notwendigkeit, diese mit immer geringeren Produktionskosten herzustellen, führt zu einem intensiven globalen Wettbewerb. Unternehmen, die in der Lage sind, innovative Lösungen zur Verbesserung der Schaufelproduktion und gleichzeitig zur Senkung der Produktionskosten zu finden, werden einen entscheidenden Wettbewerbsvorteil haben. Dazu gehören auch Unternehmen, die in der Lage sind, die gesamte Produktionskette von der Materialentwicklung über die Fertigung bis hin zur Wartung und Inspektion zu optimieren.

Die Entwicklung neuer Fertigungstechnologien, wie etwa der Einsatz von KI-gesteuerten Maschinen und Automatisierung in der Produktionshalle, könnte die Herstellungskosten von Dampfturbinen-Schaufeln weiter senken, ohne die Qualität zu beeinträchtigen. Hierbei spielen auch innovative Ansätze wie die Verwendung von 3D-Druck für den Prototypenbau oder für die Herstellung von Schaufeln mit integrierten Kühlkanälen eine immer wichtigere Rolle.

Bedeutung der Forschung und Zusammenarbeit: Die kontinuierliche Forschung und Entwicklung in der Turbinentechnologie wird durch die Zusammenarbeit von Universitäten, Forschungsinstituten und Industrieunternehmen vorangetrieben. Diese Zusammenarbeit fördert nicht nur den Wissensaustausch und den Zugang zu neuesten wissenschaftlichen Erkenntnissen, sondern auch die Implementierung neuer Technologien und Materialien in die Praxis. Die besten Ergebnisse entstehen oft durch interdisziplinäre Teams, die Materialwissenschaftler, Ingenieure, Designer und Fertigungsexperten zusammenbringen.

Die Forschung wird nicht nur auf die Effizienz und Haltbarkeit von Dampfturbinen-Schaufeln ausgerichtet sein, sondern auch auf die Nachhaltigkeit der Materialien und die Verringerung der Umweltauswirkungen der Produktion. Hier kommen ökologische Fragestellungen wie die Kreislaufwirtschaft, Recycling und die Reduktion des CO2-Ausstoßes ins Spiel. Solche Überlegungen könnten dazu führen, dass die gesamte Lebensdauer der Schaufeln – von der Herstellung über den Betrieb bis hin zur Entsorgung – in die Innovationsprozesse einbezogen wird.

Langfristige Perspektive und Vision: Langfristig gesehen könnte die Entwicklung von Dampfturbinen-Schaufeln zu einer entscheidenden Technologie für die zukünftige Energieinfrastruktur werden. Die zunehmend dezentralisierte und vernetzte Energieversorgung erfordert hocheffiziente und flexible Turbinentechnologien, die sich dynamisch an sich ändernde Bedingungen anpassen können. Die Schaufeln der Zukunft werden nicht nur durch ihre physikalischen Eigenschaften geprägt sein, sondern auch durch die Art und Weise, wie sie in moderne, digitalisierte Energiesysteme integriert werden.

Die Zukunft könnte auch eine noch stärkere Fokussierung auf hybride Systeme und Multi-Energie-Plattformen bringen, bei denen Dampfturbinen-Schaufeln mit anderen Energieerzeugungstechnologien wie Gasturbinen, Brennstoffzellen oder sogar innovativen Energiespeicherlösungen kombiniert werden. In einem solchen Szenario wird die Effizienz, Anpassungsfähigkeit und Nachhaltigkeit von Dampfturbinen-Schaufeln eine noch größere Rolle spielen, da sie eine Schlüsselkomponente in einer globalen, resilienten und nachhaltigen Energieversorgung sind.

Zusammenfassung: Die Weiterentwicklung von Dampfturbinen-Schaufeln steht vor einer Vielzahl von Herausforderungen und Chancen. Mit den Fortschritten in den Bereichen Materialwissenschaft, Fertigungstechniken, Digitalisierung und interdisziplinärer Zusammenarbeit wird es möglich sein, die Effizienz und Langlebigkeit von Schaufeln weiter zu steigern. Zukunftsweisende Technologien und innovative Ansätze in der Schaufelentwicklung werden nicht nur die Leistung von Dampfturbinen maximieren, sondern auch die Integration erneuerbarer Energien fördern und zur Schaffung einer nachhaltigeren Energieinfrastruktur beitragen. In den kommenden Jahren wird die Schaufeltechnologie in vielen Bereichen der Energiewirtschaft eine zentrale Rolle spielen und eine entscheidende Grundlage für die Umsetzung der globalen Klimaziele und die Verbesserung der Energieeffizienz bieten.

Mechanische Festigkeit

Dampfturbinen-Schaufeln spielen eine zentrale Rolle in der Effizienz von Dampfturbinen, die in der Energieerzeugung eingesetzt werden. Diese Schaufeln sind entscheidend für die Umwandlung von Wärmeenergie in mechanische Energie, und ihre Leistung hängt von einer Vielzahl von Faktoren ab, die sie während des Betriebs stark beanspruchen. Schaufeln müssen extremen thermischen und mechanischen Belastungen standhalten und gleichzeitig eine hohe Effizienz bei der Energieumwandlung bieten.

Materialien und Fertigungstechniken: Die Wahl der Materialien für Dampfturbinen-Schaufeln ist entscheidend für deren Leistung und Lebensdauer. In der Regel kommen hochentwickelte Legierungen zum Einsatz, die eine hohe Hitzebeständigkeit und Korrosionsresistenz aufweisen. Superlegierungen aus Nickel oder Kobalt sind häufig die bevorzugten Materialien, da sie unter extremen Temperaturen und Drücken eine außergewöhnliche Festigkeit bieten. Diese Legierungen werden oft mit speziellen Beschichtungen versehen, die zusätzlichen Schutz vor Erosion, Korrosion und Oxidation bieten.

Moderne Fertigungstechniken wie die additive Fertigung (3D-Druck) ermöglichen die Herstellung von Schaufeln mit komplexen Geometrien, die herkömmliche Fertigungsmethoden nicht effizient umsetzen könnten. Diese Technologien eröffnen neue Möglichkeiten zur Verbesserung der aerodynamischen Eigenschaften der Schaufeln und ermöglichen eine präzisere Anpassung an die Betriebsbedingungen der Turbine.

Thermische Belastung und Effizienzsteigerung: Eine der größten Herausforderungen bei der Entwicklung von Dampfturbinen-Schaufeln besteht darin, den hohen thermischen Belastungen standzuhalten, denen sie während des Betriebs ausgesetzt sind. In thermischen Kraftwerken wird Dampf bei sehr hohen Temperaturen und Drücken erzeugt, was dazu führt, dass die Schaufeln mit enormer Hitze und thermischen Zyklen konfrontiert sind. Die Schaufeln müssen so konstruiert werden, dass sie diese extremen Temperaturen über längere Zeiträume ertragen, ohne ihre strukturelle Integrität zu verlieren.

Ein wichtiger Aspekt bei der Verbesserung der Effizienz von Dampfturbinen ist die Optimierung der aerodynamischen Eigenschaften der Schaufeln. Durch gezielte Geometrieanpassungen können die Schaufeln den Dampfdurchfluss effizienter lenken, was zu einer besseren Umwandlung der Wärmeenergie in mechanische Energie führt. Dies reduziert den Kraftstoffverbrauch und die Emissionen, was wiederum die Umweltfreundlichkeit der Energieerzeugung erhöht.

Die Weiterentwicklung der Schaufeltechnologie zielt daher nicht nur auf die Verbesserung der Materialeigenschaften ab, sondern auch auf eine präzisere Kontrolle der aerodynamischen Formen, um die Energieumwandlung noch effizienter zu gestalten. Hier kommen moderne Simulationstechniken wie die Computational Fluid Dynamics (CFD) ins Spiel, mit denen Ingenieure die Strömung des Dampfs um die Schaufeln genau simulieren können, um die besten Designparameter zu ermitteln.

Lebensdauer und Wartung: Dampfturbinen-Schaufeln unterliegen im Laufe ihres Lebens Verschleiß und Schäden. Besonders bei Turbinen, die über viele Jahre hinweg betrieben werden, müssen die Schaufeln regelmäßig gewartet und in einigen Fällen ausgetauscht werden. Dies betrifft insbesondere den Bereich der Schaufelspitzen, die besonders stark belastet werden und einem höheren Risiko für Erosion und Ablagerungen ausgesetzt sind.

Die Lebensdauer von Schaufeln wird durch eine Vielzahl von Faktoren beeinflusst, darunter die Art der verwendeten Materialien, die Betriebsbedingungen und die Wartungsintervalle. Zu den häufigsten Ursachen für Schaufelschäden gehören Abrieb, Erosion durch flüssige oder feste Partikel im Dampfdurchfluss und Korrosion, die durch chemische Reaktionen mit dem Dampf oder den verwendeten Brennstoffen entsteht.

Ein modernes Konzept zur Verlängerung der Lebensdauer von Schaufeln ist der Einsatz von Überwachungs- und Inspektionssystemen. Hier kommen Technologien wie Infrarot-Thermografie und Ultraschallprüfung zum Einsatz, um frühzeitig Schwachstellen und Schäden zu identifizieren. Dies ermöglicht es, präventive Wartungsmaßnahmen zu ergreifen und den Austausch der Schaufeln zu optimieren, bevor schwerwiegende Schäden auftreten.

Zukunft der Schaufeltechnologie: In der Zukunft wird erwartet, dass die Anforderungen an Dampfturbinen-Schaufeln weiter steigen werden, insbesondere im Hinblick auf den Übergang zu nachhaltigeren und effizienteren Energiesystemen. Die fortschreitende Digitalisierung der Energiewirtschaft, die verstärkte Nutzung von erneuerbaren Energien und die Anforderungen an eine flexiblere und stabilere Energieerzeugung stellen neue Herausforderungen an die Schaufeln von Dampfturbinen.

Ein wichtiger Trend ist die verstärkte Nutzung von flexiblen Schaufeln, die sich besser an die schwankenden Betriebsbedingungen von modernen Energiesystemen anpassen können. In Kombination mit fortschrittlicheren Steuerungssystemen könnten diese Schaufeln dazu beitragen, die Effizienz von Dampfturbinen unter sich ständig ändernden Lastbedingungen zu verbessern. Auch die Forschung zu selbstheilenden Materialien und fortschrittlichen Beschichtungen könnte in den kommenden Jahren zu einer Verlängerung der Lebensdauer und einer Reduzierung der Wartungskosten beitragen.

Insgesamt wird die Entwicklung von Dampfturbinen-Schaufeln von der kontinuierlichen Verbesserung der Materialien und Fertigungstechniken, der Anwendung neuer Technologien zur Überwachung und Wartung sowie der Anpassung an die sich verändernden Anforderungen der globalen Energiebranche profitieren. Indem die Schaufeln effizienter, langlebiger und flexibler werden, wird die Dampfturbinen-Technologie einen entscheidenden Beitrag zu einer nachhaltigeren und zuverlässigeren Energieversorgung leisten.

Integration von erneuerbaren Energien und hybride Systeme: Eine der größten Herausforderungen der kommenden Jahre wird die Integration erneuerbarer Energiequellen in bestehende und zukünftige Dampfturbinen-Anlagen sein. Da erneuerbare Energien wie Wind- und Solarenergie volatil sind und häufig Schwankungen in der Stromerzeugung mit sich bringen, wird es notwendig sein, Dampfturbinen flexibler und anpassungsfähiger zu gestalten. Dies betrifft insbesondere die Schaufeln, die in der Lage sein müssen, bei verschiedenen Lasten und unterschiedlichen Dampfbedingungen eine hohe Effizienz zu erzielen.

Ein Ansatz, der zunehmend an Bedeutung gewinnt, ist der Einsatz hybrider Systeme, bei denen Dampfturbinen in Kombination mit Gasturbinen, Brennstoffzellen oder sogar Energiespeichersystemen wie Pumpspeicherkraftwerken oder Batterien arbeiten. In solchen Systemen könnten Dampfturbinen dazu genutzt werden, überschüssige Energie zu speichern, die von erneuerbaren Quellen wie Wind oder Sonne erzeugt wird, und diese bei Bedarf wieder abzugeben. Diese flexiblen Systemlösungen erfordern jedoch Dampfturbinen-Schaufeln, die nicht nur hohen thermischen Belastungen standhalten, sondern auch effizient bei wechselnden Betriebsbedingungen arbeiten können.

In Zukunft könnte die Verwendung von Speicherkraftwerken, die durch Dampfturbinen und Schaufeln unterstützt werden, eine Schlüsselrolle bei der Stabilisierung des Stromnetzes spielen. Hierzu müssen Schaufeln so ausgelegt sein, dass sie auch bei plötzlichen Laständerungen oder wechselnden Dampfbedingungen zuverlässig arbeiten. Dies könnte beispielsweise durch den Einsatz von adaptiven Schaufeln erreicht werden, die ihre Geometrie je nach Betriebsmodus automatisch anpassen, um den Dampfdurchfluss und die aerodynamische Effizienz zu optimieren.

Forschung zu selbstheilenden Materialien und fortschrittlichen Beschichtungen: Ein spannender Bereich der Forschung für die Zukunft von Dampfturbinen-Schaufeln ist die Entwicklung von selbstheilenden Materialien. Diese Materialien haben die Fähigkeit, kleine Risse oder Mikrodefekte, die durch den ständigen Betrieb entstehen, eigenständig zu reparieren. Solche Materialien könnten die Lebensdauer von Schaufeln erheblich verlängern und gleichzeitig den Wartungsaufwand reduzieren. Auch die Forschung an fortschrittlichen Beschichtungen, die die Schaufeln vor Korrosion, Erosion und anderen Umwelteinflüssen schützen, wird weiter intensiviert.

Die Entwicklung von Beschichtungen, die resistent gegenüber Hochtemperaturkorrosion und Abrieb sind, ist von zentraler Bedeutung, um die Schaufeln für den Dauerbetrieb unter extremen Bedingungen zu wappnen. Eine vielversprechende Richtung ist die Verwendung von thermischen Barriereschichten (TBCs), die einen zusätzlichen Schutz vor den hohen Temperaturen bieten. Diese Schichten bestehen aus Materialien, die eine geringe Wärmeleitfähigkeit aufweisen und so verhindern, dass die Schaufeln überhitzen und ihre strukturelle Integrität verlieren.

Darüber hinaus werden immer häufiger nanostrukturierte Beschichtungen eingesetzt, die speziell auf die Minimierung von Erosions- und Korrosionsschäden ausgelegt sind. Diese Technologien ermöglichen es, die Lebensdauer von Schaufeln deutlich zu verlängern und gleichzeitig die Wartungsintervalle zu vergrößern, was sowohl wirtschaftliche als auch betriebliche Vorteile mit sich bringt.

Optimierung durch digitale Zwillinge und Echtzeitüberwachung: Ein weiterer wichtiger Trend in der Schaufelentwicklung ist der Einsatz von digitalen Zwillingen und fortschrittlichen Echtzeitüberwachungssystemen. Digitale Zwillinge sind virtuelle Modelle von Dampfturbinen und deren Komponenten, die es ermöglichen, die Leistung der Schaufeln während des Betriebs zu überwachen und zu analysieren. Diese Technologie bietet die Möglichkeit, Betriebsdaten in Echtzeit zu erfassen und zu simulieren, wie sich verschiedene Betriebsbedingungen auf die Schaufeln auswirken.

Durch die Analyse dieser Daten können Ingenieure proaktive Wartungsmaßnahmen ergreifen, bevor es zu ernsthaften Schäden kommt, und die Schaufeln kontinuierlich optimieren, um ihre Leistung zu maximieren. So könnten digitale Zwillinge dazu beitragen, die Effizienz und Lebensdauer von Dampfturbinen-Schaufeln weiter zu verbessern, indem sie eine präzisere Überwachung der Betriebsbedingungen und eine gezieltere Wartung ermöglichen.

Zukunftsperspektiven und Innovationen: Die Zukunft der Dampfturbinen-Schaufeln wird von einer kontinuierlichen Weiterentwicklung in mehreren Bereichen geprägt sein. Einerseits werden Fortschritte in der Materialwissenschaft, wie die Entwicklung von hochleistungsfähigen Legierungen und selbstheilenden Materialien, die Lebensdauer und Effizienz von Schaufeln erheblich steigern. Andererseits ermöglicht die fortschreitende Digitalisierung eine präzisere Steuerung und Optimierung von Dampfturbinen, wodurch Schaufeln ihre maximale Leistung erreichen können.

Die Herausforderungen, die durch den Übergang zu nachhaltigeren und flexibleren Energiesystemen entstehen, werden die Entwicklung von Schaufeln weiter vorantreiben. Schaufeln müssen künftig nicht nur den Belastungen eines traditionellen Kraftwerks standhalten, sondern auch in dynamischen, dezentralisierten Energiesystemen effizient arbeiten. Die steigende Bedeutung von regenerativen Energiequellen und flexiblen Energiespeichersystemen wird die Anforderungen an Dampfturbinen-Schaufeln weiter erhöhen, insbesondere in Bezug auf ihre Anpassungsfähigkeit an wechselnde Betriebsbedingungen.

Innovationen wie die Verwendung von adaptiven Materialien, 3D-gedruckten Bauteilen und maßgeschneiderten Fertigungstechniken werden dazu beitragen, die Dampfturbinen-Schaufeln der Zukunft effizienter, langlebiger und nachhaltiger zu machen. Durch die Kombination dieser Technologien mit einem zunehmend datengetriebenen Ansatz in der Überwachung und Wartung von Dampfturbinen, könnten die Schaufeln von morgen eine Schlüsselrolle dabei spielen, eine sauberere, effizientere und resilientere Energiezukunft zu schaffen.

Zusammenfassend lässt sich sagen, dass die Entwicklung von Dampfturbinen-Schaufeln nicht nur die Effizienz und Lebensdauer von Dampfturbinen optimiert, sondern auch einen wichtigen Beitrag zur Optimierung der globalen Energieversorgung leisten wird. Die Weiterentwicklung dieser Technologie wird die Grundlage für eine nachhaltigere Energiezukunft bilden, indem sie den Übergang zu erneuerbaren Energiequellen unterstützt und gleichzeitig die Betriebskosten in traditionellen Energieanlagen reduziert.

Schaufeln im Kontext der globalen Energiepolitik und Nachhaltigkeit: Angesichts der wachsenden globalen Nachfrage nach sauberer Energie und der kontinuierlichen Bemühungen, den CO₂-Ausstoß zu verringern, wird die Schaufeltechnologie von Dampfturbinen zunehmend als Teil eines umfassenderen Ansatzes zur Reduzierung von Emissionen und zur Förderung nachhaltiger Energieerzeugung betrachtet. Da Dampfturbinen in vielen thermischen Kraftwerken, einschließlich solcher, die mit fossilen Brennstoffen betrieben werden, nach wie vor eine wesentliche Rolle spielen, wird ihre Effizienz direkt mit den Bemühungen zur Emissionsreduzierung in Verbindung stehen.

Der Übergang zu einer grüneren Energieproduktion fordert eine zunehmend präzise und innovative Nutzung der Dampfturbinen-Schaufeln. Auch wenn die langfristige Vision darauf abzielt, fossile Brennstoffe durch erneuerbare Energien zu ersetzen, spielen Dampfturbinen in Übergangsperioden und auch in Hybridkraftwerken, die verschiedene Energieträger miteinander kombinieren, weiterhin eine wichtige Rolle. Daher ist es notwendig, die Schaufeln so zu gestalten, dass sie nicht nur unter den traditionellen Bedingungen optimal arbeiten, sondern auch in einer Welt, die auf kohlenstoffarme und effiziente Technologien angewiesen ist. Dies betrifft vor allem die Entwicklung von Materialien und Designkonzepten, die eine noch umweltfreundlichere Produktion und einen nachhaltigeren Betrieb ermöglichen.

Einfluss der Digitalisierung auf die Turbinenoptimierung: Die Digitalisierung revolutioniert zunehmend die Art und Weise, wie Dampfturbinen-Schaufeln entwickelt, überwacht und gewartet werden. Das Internet der Dinge (IoT) und der Einsatz von Big Data ermöglichen es, Betriebsdaten von Dampfturbinen in Echtzeit zu sammeln und zu analysieren. Durch diese kontinuierliche Sammlung von Daten zu den Betriebsbedingungen, wie etwa Temperatur, Druck und Vibrationen der Schaufeln, können potenzielle Probleme schneller erkannt und Wartungsmaßnahmen gezielt und vorausschauend durchgeführt werden.

Diese Daten könnten nicht nur dazu beitragen, die Lebensdauer der Schaufeln zu verlängern, sondern auch dazu, die Betriebszeiten zu maximieren und Ausfallzeiten zu minimieren. Mit der zunehmenden Nutzung von künstlicher Intelligenz (KI) und maschinellem Lernen in der Analyse dieser Daten ist es möglich, präzise Vorhersagen über den Zustand der Schaufeln zu treffen und gezielte Anpassungen vorzunehmen, bevor es zu Ausfällen kommt. Dies ist besonders wichtig in groß angelegten Energieinfrastrukturen, wo unerwartete Wartungsprobleme zu erheblichen Produktionsausfällen und finanziellen Verlusten führen können.

Einbindung von neuen Energiespeichertechnologien und Turbinenschaufeln: Die Einführung neuer Technologien zur Speicherung von Energie – insbesondere in Verbindung mit Dampfturbinen und ihren Schaufeln – eröffnet neue Perspektiven für die Effizienzsteigerung und die nachhaltige Energieproduktion. Eine Schlüsseltechnologie in diesem Bereich ist der Einsatz von Speichertechnologien wie Lithium-Ionen-Batterien, Salzschmelze-Speichern oder Hochtemperatur-Wärmespeichern, die in Kombination mit Dampfturbinen verwendet werden können, um überschüssige Energie aus erneuerbaren Quellen zu speichern und bei Bedarf abzurufen.

Die Schaufeln von Dampfturbinen, die in diesen Speichersystemen zum Einsatz kommen, müssen nicht nur hohe Temperaturen und Drücke aushalten, sondern auch in der Lage sein, sich an die unterschiedlichsten Lastanforderungen anzupassen. In solchen Systemen könnte die Dampfturbine als „Lastspitze“ fungieren, die den gespeicherten Energieüberschuss abruft, wenn der Bedarf am höchsten ist. Diese Flexibilität stellt zusätzliche Anforderungen an das Design und die Materialwahl der Schaufeln, die gleichzeitig ihre Effizienz steigern und die Anforderungen an Nachhaltigkeit und Ressourcenschonung erfüllen müssen.

Nachhaltigkeit durch Lebenszyklus-Management und Kreislaufwirtschaft: Ein weiterer wichtiger Aspekt in der Entwicklung von Dampfturbinen-Schaufeln ist die zunehmende Bedeutung des Lebenszyklus-Managements und der Kreislaufwirtschaft. Die Herstellung, Nutzung und Entsorgung von Dampfturbinen-Schaufeln muss mit einer ganzheitlichen Perspektive auf Nachhaltigkeit betrachtet werden. Die Entwicklung von Schaufeln, die am Ende ihres Lebenszyklus leichter recycelbar sind oder deren Materialien mehrfach wiederverwendet werden können, ist ein wichtiger Schritt in Richtung einer umweltfreundlicheren Energiewirtschaft.

In diesem Kontext spielt die Auswahl von Materialien, die nicht nur langlebig, sondern auch leichter recycelbar sind, eine zentrale Rolle. Fortschritte in der Materialforschung, die recycelbare Superlegierungen und andere langlebige Materialien betreffen, könnten dazu beitragen, den ökologischen Fußabdruck der Dampfturbinen-Schaufeln zu verringern. Zudem könnten innovative Fertigungstechniken, wie etwa der 3D-Druck, auch zur Minimierung von Produktionsabfällen und zur Reduktion der Ressourcennutzung beitragen.

Wachsende Bedeutung der Turbinenschaufeln in einem dezentralen Energieversorgungssystem: Mit der zunehmenden Verlagerung hin zu dezentralisierten Energiesystemen, bei denen kleinere, lokale Kraftwerke und hybride Systeme eine immer wichtigere Rolle spielen, werden auch die Anforderungen an Dampfturbinen-Schaufeln komplexer. In solchen Systemen könnte es erforderlich sein, dass Dampfturbinen unter flexiblen Betriebsbedingungen arbeiten, etwa bei geringeren Dampfmengen oder bei häufigeren Lastwechseln. Die Schaufeln müssen in der Lage sein, diese variierenden Bedingungen effizient zu bewältigen, ohne ihre Leistungsfähigkeit zu verlieren.

Zudem wird erwartet, dass zunehmend „intelligente“ Energiesysteme, die auf der Grundlage von Datenanalyse und künstlicher Intelligenz arbeiten, in der Lage sind, den Betrieb von Dampfturbinen in Echtzeit zu optimieren. Diese Systeme könnten automatisch auf Laständerungen reagieren, indem sie die Schaufeln so steuern, dass eine maximale Effizienz unter wechselnden Betriebsbedingungen gewährleistet wird. Der Einsatz von adaptiven Materialien und selbstheilenden Technologien in der Schaufelproduktion könnte auch dazu beitragen, die Anforderungen in solchen flexiblen, dezentralen Systemen zu erfüllen.

Fazit: Die Entwicklung von Dampfturbinen-Schaufeln steht in einem Spannungsfeld aus technologischen Innovationen, wirtschaftlichen Anforderungen und globalen Umweltzielen. Die Schaufeln müssen nicht nur die Effizienz steigern und die Lebensdauer der Turbinen verlängern, sondern auch flexibler und nachhaltiger werden, um den neuen Anforderungen in der globalen Energieversorgung gerecht zu werden. Dabei spielen sowohl neue Materialien, digitale Technologien als auch ein stärkerer Fokus auf Nachhaltigkeit und Kreislaufwirtschaft eine zentrale Rolle.

In einer zunehmend von erneuerbaren Energien geprägten Welt sind Dampfturbinen-Schaufeln ein wesentlicher Bestandteil der bestehenden und zukünftigen Energieinfrastruktur. Ihre Weiterentwicklung wird entscheidend dafür sein, wie gut es gelingt, die Energiewende voranzutreiben, die Effizienz der Energieerzeugung zu maximieren und die globalen Klimaziele zu erreichen.

Anpassung an die sich ändernden Anforderungen durch Energiewende und Dekarbonisierung: Die Energiewende und die globalen Bestrebungen zur Dekarbonisierung werden zunehmend Einfluss auf die Entwicklung von Dampfturbinen-Schaufeln nehmen. Da fossile Brennstoffe schrittweise aus der Energieproduktion verdrängt werden, rücken neue Herausforderungen in den Fokus, etwa die Integration von fortschrittlicher Speichertechnologie und flexiblen Systemen. Diese Technologien erfordern von den Dampfturbinen und ihren Schaufeln, dass sie sich an wechselnde Lasten und Betriebsbedingungen anpassen können, ohne dass die Effizienz oder die Lebensdauer der Schaufeln beeinträchtigt wird.

Ein konkretes Beispiel hierfür ist der Trend zur Nutzung von Biomasse und Abfallstoffen als Brennstoffe in Kombikraftwerken. Diese Brennstoffe variieren in ihrer Qualität und erzeugen unterschiedliche Dampfbedingungen, was eine noch präzisere Anpassung der Dampfturbinen-Schaufeln erfordert. Turbinen, die mit Biomasse betrieben werden, müssen in der Lage sein, mit den inhomogenen thermischen und chemischen Eigenschaften des Dampfes umzugehen. Hierbei könnte der Einsatz fortschrittlicher Beschichtungen und Materialien, die speziell für diese Betriebsbedingungen optimiert sind, eine Schlüsselrolle spielen.

Gleichzeitig wird auch die Flexibilität der Dampfturbinen und ihrer Schaufeln in Bezug auf die fluktuierende Verfügbarkeit erneuerbarer Energien wichtiger. In Zeiten hoher Wind- oder Solarstromproduktion könnte die überschüssige Energie in Dampfturbinen gespeichert werden, um sie später bei Bedarf abzugeben. In einem solchen System müssen Schaufeln in der Lage sein, sich schnell an wechselnde Leistungsanforderungen anzupassen, um die maximale Effizienz zu gewährleisten.

Optimierung durch künstliche Intelligenz und Maschinelles Lernen: Eine der vielversprechendsten Entwicklungen für die Zukunft von Dampfturbinen-Schaufeln ist die verstärkte Nutzung von Künstlicher Intelligenz (KI) und Maschinellem Lernen. Durch die Sammlung und Analyse von Betriebsdaten in Echtzeit können diese Technologien dazu beitragen, die Schaufeln kontinuierlich zu überwachen und automatisch Anpassungen vorzunehmen, um die Leistung zu maximieren und die Lebensdauer zu verlängern.

Die KI kann dabei helfen, Anomalien in den Betriebsbedingungen frühzeitig zu erkennen und darauf basierend präventive Wartungsmaßnahmen vorzuschlagen. Maschinelles Lernen könnte sogar in der Lage sein, die ideale Geometrie und die besten Materialien für bestimmte Betriebsbedingungen zu berechnen und so die Schaufeln für zukünftige Anwendungen noch effizienter zu gestalten. Insbesondere in einer zunehmend digitalisierten Welt, in der Daten in riesigen Mengen verfügbar sind, wird es möglich sein, detaillierte Modelle und Simulationen zu erstellen, die genau vorhersagen, wie sich verschiedene Änderungen im Betrieb auf die Schaufeln auswirken.

Ein praktisches Beispiel ist die Optimierung der aerodynamischen Eigenschaften von Schaufeln. Durch die Analyse von Simulations- und Echtzeitdaten kann KI helfen, die Geometrie der Schaufeln zu verbessern, um den Dampfdurchfluss effizienter zu lenken und die Gesamtleistung zu erhöhen. Dies könnte zu einer bedeutenden Steigerung der Energieerzeugung und gleichzeitig zu einer Reduktion der Betriebskosten führen.

Bedeutung der globalen Kooperationen und interdisziplinären Forschung: Der kontinuierliche Fortschritt in der Schaufeltechnologie wird nicht nur von Einzelunternehmen oder Nationalstaaten abhängen, sondern zunehmend von globalen Kooperationen und interdisziplinärer Forschung. Die Entwicklung und Implementierung neuer Materialien, die Optimierung von Fertigungstechniken und die Integration neuer Technologien in die Dampfturbinen-Architektur erfordern eine enge Zusammenarbeit zwischen verschiedenen Branchen, darunter Materialwissenschaft, Maschinenbau, Elektronik und Informatik.

Darüber hinaus wird die Forschung an Dampfturbinen-Schaufeln zunehmend von internationalen Standards und Vorschriften beeinflusst, die auf die Reduktion von Emissionen und die Verbesserung der Energieeffizienz abzielen. Internationale Organisationen und Forschungsinstitute spielen eine wichtige Rolle dabei, den Wissensaustausch und die Zusammenarbeit auf globaler Ebene zu fördern, um innovative Lösungen zu entwickeln, die auf die Herausforderungen der globalen Energieversorgung reagieren.

Langfristige Perspektiven und Visionen: Die langfristige Entwicklung von Dampfturbinen-Schaufeln wird untrennbar mit den globalen Bestrebungen verbunden sein, den Energieverbrauch zu optimieren, die CO₂-Emissionen zu reduzieren und die globale Erwärmung zu bekämpfen. In den kommenden Jahrzehnten könnten Dampfturbinen eine noch zentralere Rolle in einem flexiblen, nachhaltigen Energiesystem spielen, das auf erneuerbaren Energien und fortschrittlichen Energiespeichersystemen basiert. Die Schaufeln werden dabei nicht nur als einfache mechanische Komponenten betrachtet, sondern als integraler Bestandteil eines gesamten Systems, das effizient und nachhaltig arbeitet.

Zukünftige Dampfturbinen könnten zum Beispiel die Fähigkeit besitzen, sowohl mit konventionellen als auch mit erneuerbaren Brennstoffen zu arbeiten und dabei flexibel zwischen den beiden Betriebsarten zu wechseln. Dies könnte insbesondere in Hybridkraftwerken von Bedeutung sein, in denen unterschiedliche Brennstoffe zum Einsatz kommen. In solchen Systemen müssen die Schaufeln der Turbine nicht nur unter extremen thermischen Bedingungen arbeiten, sondern auch in der Lage sein, sich schnell an die unterschiedlichen Ströme und Dampfzustände anzupassen.

Schlussbetrachtung: Dampfturbinen-Schaufeln sind nicht nur essentielle Komponenten in der Energieerzeugung, sondern sie werden zunehmend auch zu einem Symbol für die technologische Weiterentwicklung und die Bemühungen um eine nachhaltigere und effizientere Energiezukunft. Die fortlaufende Forschung und Entwicklung in den Bereichen Materialwissenschaften, Fertigungstechnologien und Digitalisierung wird entscheidend dafür sein, wie Dampfturbinen und ihre Schaufeln in der Zukunft eingesetzt werden. Mit der zunehmenden Integration von erneuerbaren Energien und fortschrittlichen Energiespeicherlösungen wird die Schaufeltechnologie zu einem wichtigen Baustein einer global nachhaltigen Energieinfrastruktur.

Die Rolle der Dampfturbinen-Schaufeln in der Wasserstoffwirtschaft: Mit der aufstrebenden Wasserstoffwirtschaft ergeben sich neue Möglichkeiten und Anforderungen für Dampfturbinen-Schaufeln. Wasserstoff wird zunehmend als vielversprechender Energieträger der Zukunft angesehen, insbesondere im Hinblick auf seine Fähigkeit, erneuerbare Energien zu speichern und emissionsfreie Energie bereitzustellen. Dabei könnte Wasserstoff in Kombination mit Dampfturbinen eingesetzt werden, etwa in Kraftwerken, die mit Wasserstoff-befeuerten Gasturbinen gekoppelt sind, oder in Anlagen, die überschüssigen erneuerbaren Strom nutzen, um Wasserstoff durch Elektrolyse zu erzeugen.

In diesen Szenarien müssen die Schaufeln der Dampfturbinen in der Lage sein, mit den besonderen Eigenschaften des mit Wasserstoff erzeugten Dampfes umzugehen. Wasserstoffverbrennung erzeugt besonders heiße und feuchte Bedingungen, die sowohl die thermische als auch die chemische Belastung der Schaufeln erhöhen. Zusätzlich könnte die Integration von Wasserstoff als Brennstoff neue Betriebsanforderungen schaffen, da Wasserstoff-basierte Systeme häufig schneller auf Laständerungen reagieren müssen, um Schwankungen in der Stromversorgung auszugleichen.

Die Entwicklung von Schaufeln, die unter solchen Bedingungen arbeiten können, wird entscheidend sein, um die Effizienz und Zuverlässigkeit dieser Systeme sicherzustellen. Fortschrittliche Materialien, wie etwa Hochleistungslegierungen mit spezifischen Schutzschichten, könnten eingesetzt werden, um die Schaufeln vor Oxidation und Verschleiß zu schützen. Auch hier spielt die Forschung an selbstheilenden Materialien und nanostrukturierten Beschichtungen eine Schlüsselrolle, um den Herausforderungen der Wasserstoffwirtschaft zu begegnen.

Herausforderungen durch Miniaturisierung und modulare Systeme: Ein weiterer Zukunftstrend ist die Entwicklung kleinerer, modularer Dampfturbinensysteme, die für dezentrale Energieerzeugung und industrielle Anwendungen optimiert sind. Diese sogenannten „Small-Scale Steam Turbines“ oder „Modular Steam Turbines“ werden in Umgebungen eingesetzt, in denen der Bedarf an Energie niedriger ist oder eine lokale Erzeugung bevorzugt wird. Hierbei stehen die Schaufeln vor einer neuen Herausforderung: Sie müssen in kompakten Systemen, die häufig unter variablen Lastbedingungen betrieben werden, ihre Effizienz und Lebensdauer unter Beweis stellen.

In diesen kleineren Systemen ist der Platz für Wartungsarbeiten oft begrenzt, was die Bedeutung von wartungsarmen oder wartungsfreien Schaufeln erhöht. Zudem könnten additive Fertigungstechniken wie der 3D-Druck eine bedeutende Rolle spielen, um maßgeschneiderte Schaufeln für solche modularen Systeme zu entwickeln. Der Einsatz von 3D-gedruckten Schaufeln ermöglicht nicht nur eine präzise Anpassung an spezifische Betriebsanforderungen, sondern reduziert auch die Produktionszeit und -kosten erheblich.

Nachhaltige Fertigung und Recycling als Kernthemen: Ein weiterer wichtiger Aspekt der Zukunft von Dampfturbinen-Schaufeln ist die nachhaltige Fertigung und die Implementierung von Recyclingkonzepten. Traditionelle Herstellungsprozesse für Schaufeln sind oft ressourcenintensiv und erzeugen Abfall, der schwer zu recyceln ist. In Zukunft könnte die Fertigung durch innovative Techniken wie den Einsatz von laserbasierten Bearbeitungsmethoden oder die Nutzung von recycelbaren Rohstoffen nachhaltiger gestaltet werden.

Ein vielversprechender Ansatz ist die Einführung von „Cradle-to-Cradle“-Designs, bei denen Schaufeln am Ende ihres Lebenszyklus vollständig recycelt oder in neue Produkte umgewandelt werden können. Dies erfordert jedoch eine sorgfältige Auswahl der Materialien und eine enge Zusammenarbeit zwischen Herstellern und Betreibern, um sicherzustellen, dass die Schaufeln umweltfreundlich und wirtschaftlich recycelt werden können.

Entwicklung von Hochleistungs-Schaufeln für Weltraumanwendungen: Ein faszinierendes und noch wenig erforschtes Gebiet ist die mögliche Nutzung von Dampfturbinen in Weltraumanwendungen. Während derzeit Gasturbinen und andere Antriebsformen im Vordergrund stehen, könnte der Einsatz von Dampfturbinen in geschlossenen Kreislaufsystemen, die Wasser oder andere Flüssigkeiten als Arbeitsmedium verwenden, in Zukunft eine Rolle spielen. Solche Systeme könnten zum Beispiel für die Energieerzeugung auf Raumstationen oder in Mond- und Marskolonien verwendet werden.

Die Schaufeln in diesen Turbinen müssten extremen Bedingungen standhalten, darunter starke Temperaturschwankungen, Strahlung und eine begrenzte Möglichkeit zur Wartung. Fortschritte in der Materialforschung, insbesondere im Bereich von ultraleichten und widerstandsfähigen Materialien, könnten hier neue Möglichkeiten eröffnen. Auch der Einsatz von KI-gestützten Optimierungsalgorithmen zur Überwachung und Steuerung solcher Schaufeln könnte eine entscheidende Rolle spielen.

Schlussfolgerung und Blick in die Zukunft: Die Dampfturbinen-Schaufel bleibt eine Schlüsselkomponente in der Energieerzeugung, deren Bedeutung mit den wachsenden Herausforderungen der Energiewende und den globalen Zielen der Nachhaltigkeit weiter zunimmt. Die Kombination aus Materialinnovationen, digitalen Technologien und einem verstärkten Fokus auf Umweltfreundlichkeit wird die Entwicklung dieser Technologie in den kommenden Jahrzehnten prägen.

Von der Integration in hybride Systeme über die Anpassung an Wasserstoff-basierte Energiequellen bis hin zur Anwendung in kleinen, modularen oder sogar extraterrestrischen Systemen – die Dampfturbinen-Schaufel wird weiterhin ein wesentlicher Treiber für Innovationen in der Energiebranche bleiben. Durch den anhaltenden Fortschritt in Forschung und Technik hat sie das Potenzial, nicht nur die Effizienz und Nachhaltigkeit der Energieerzeugung zu steigern, sondern auch einen bedeutenden Beitrag zur Gestaltung einer sauberen, sicheren und nachhaltigen Energiezukunft zu leisten.

Ermüdungsbeständigkeit

Dampfturbinen-Schaufeln: Schlüsselkomponenten für effiziente Energieerzeugung

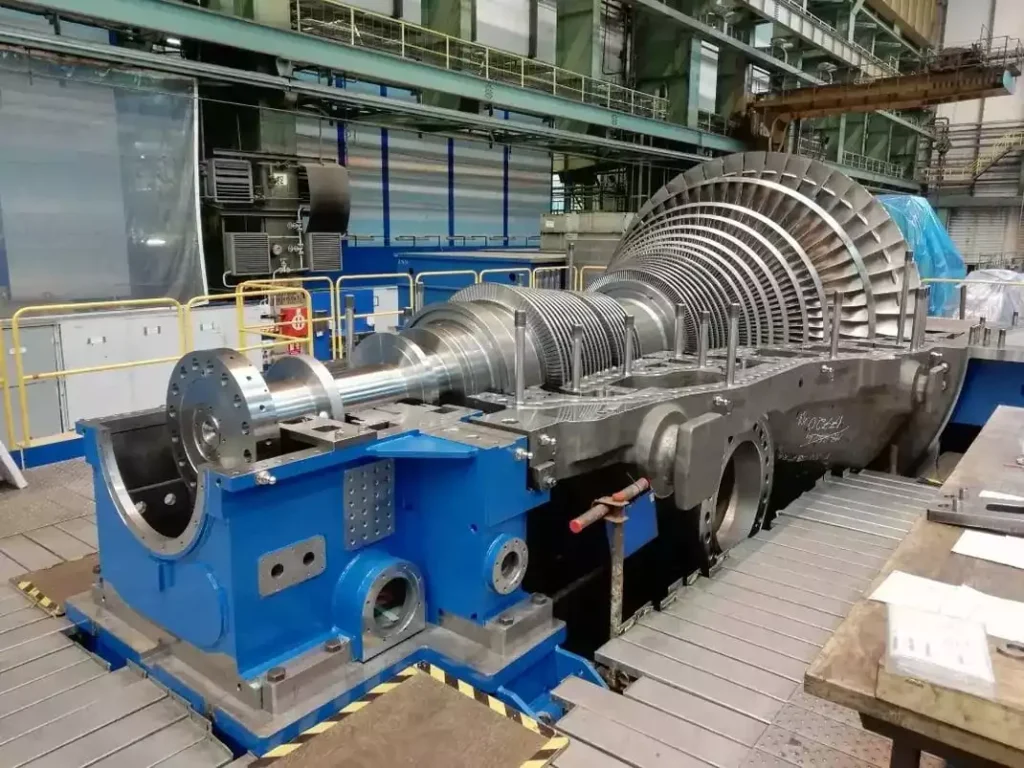

Dampfturbinen-Schaufeln sind essenzielle Bestandteile von Dampfturbinen und spielen eine zentrale Rolle in der Energieerzeugung. Sie wandeln die Energie des durch die Turbine strömenden Dampfes effizient in mechanische Energie um, die zur Stromerzeugung oder für industrielle Prozesse genutzt wird. Aufgrund ihrer kritischen Funktion unterliegen diese Schaufeln hohen technischen Anforderungen, die ihre Konstruktion, Materialauswahl und Fertigung betreffen.

Strömungsdynamik und Effizienz

Die Form und das aerodynamische Design der Schaufeln sind von entscheidender Bedeutung für die Leistung der Turbine. Der Dampf strömt mit hoher Geschwindigkeit durch die Turbine, und die Schaufeln sind so geformt, dass sie diesen Dampf effizient umleiten und seine kinetische Energie in Rotationsenergie umwandeln. Dies erfordert eine präzise Gestaltung, die den Wirkungsgrad maximiert und gleichzeitig Strömungsverluste minimiert.

Computergestützte Strömungsdynamik (CFD) ist ein unverzichtbares Werkzeug bei der Entwicklung moderner Schaufelgeometrien. Durch Simulationen können Ingenieure die Interaktion des Dampfes mit den Schaufeln analysieren und das Design optimieren. Ziel ist es, eine möglichst hohe Energieausbeute zu erreichen, indem die Strömung stabilisiert und Turbulenzen reduziert werden.

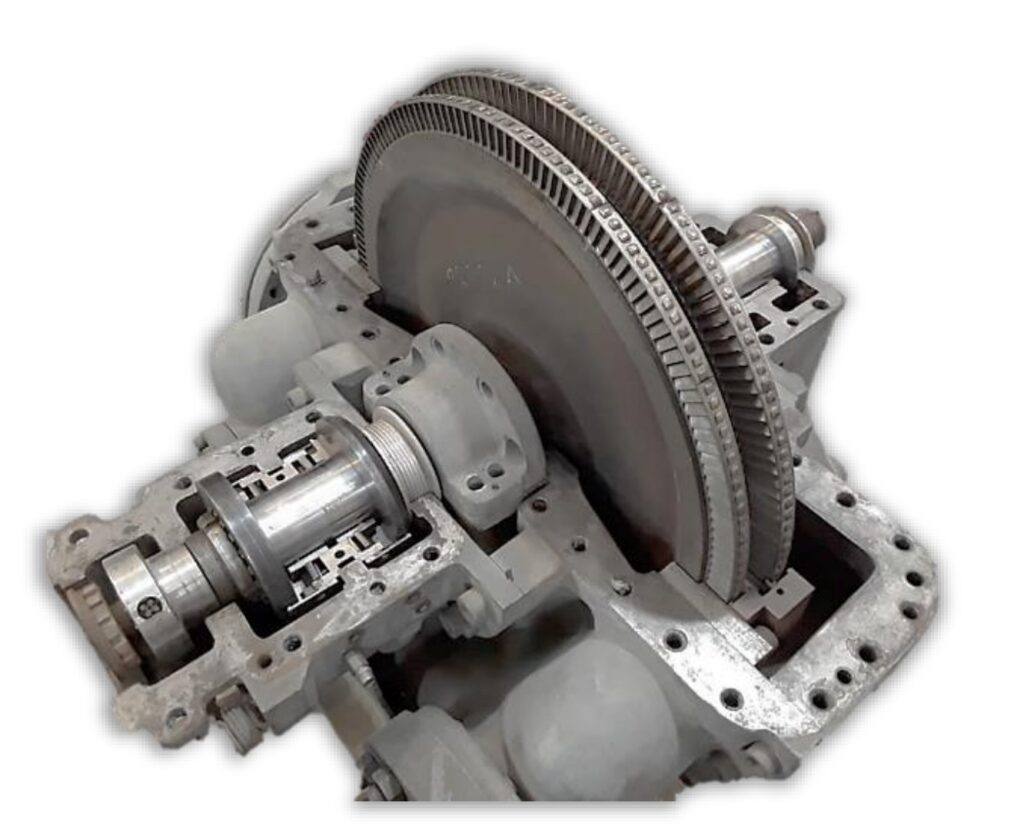

Darüber hinaus spielt die Anordnung der Schaufeln innerhalb der Turbine eine entscheidende Rolle. In einer mehrstufigen Dampfturbine sind Schaufeln in verschiedenen Reihen oder „Stufen“ angeordnet, die nacheinander arbeiten, um die Energie aus dem Dampf in mehreren Schritten zu extrahieren. Jede Stufe ist für einen spezifischen Druck- und Temperaturbereich des Dampfes optimiert, was die Effizienz der gesamten Turbine erhöht.

Temperatur- und Druckbeständigkeit

In einer Dampfturbine herrschen extreme Betriebsbedingungen, die von hohen Temperaturen und Drücken geprägt sind. Die Schaufeln, insbesondere in der Hochdruckstufe, sind Temperaturen von über 600 °C und Drücken von mehreren hundert Bar ausgesetzt. Um diesen Bedingungen standzuhalten, müssen die Materialien der Schaufeln sowohl thermisch stabil als auch korrosionsbeständig sein.

Moderne Schaufeln werden häufig aus Superlegierungen hergestellt, die speziell für den Einsatz unter extremen Bedingungen entwickelt wurden. Diese Legierungen kombinieren hohe Festigkeit, Korrosionsbeständigkeit und thermische Stabilität. Häufig eingesetzte Materialien enthalten Nickel, Kobalt oder Titan als Hauptbestandteile. Die Wahl des Materials hängt von den spezifischen Anforderungen der Turbine sowie von der geplanten Lebensdauer der Schaufeln ab.

Zusätzlich werden fortschrittliche Beschichtungen eingesetzt, um die Lebensdauer der Schaufeln weiter zu verlängern. Thermische Barriereschichten (TBCs) sind ein Beispiel für solche Technologien. Sie bestehen aus keramikbasierten Materialien, die eine isolierende Schicht zwischen der Oberfläche der Schaufel und der Umgebungstemperatur bilden, was die thermische Belastung der Schaufel verringert.

Korrosions- und Erosionsschutz

Die Belastungen durch Korrosion und Erosion gehören zu den größten Herausforderungen für Dampfturbinen-Schaufeln. Korrosion tritt auf, wenn die Materialien der Schaufeln mit Wasser, Dampf oder chemischen Verunreinigungen reagieren. Dies ist besonders problematisch in Niederdruckstufen, wo der Dampf häufig Wassertröpfchen enthält, die zu sogenannten Feuchtigkeitskorrosion führen können.

Erosion entsteht durch den mechanischen Einfluss von Wasser- oder Schmutzpartikeln, die mit hoher Geschwindigkeit auf die Schaufeln treffen. Dies kann mit der Zeit zu Materialverlust und einer Abnahme der aerodynamischen Effizienz führen. Um diesen Effekten entgegenzuwirken, werden spezielle Oberflächenbehandlungen wie Plasmabeschichtungen oder Hartverchromung verwendet. Solche Verfahren erhöhen die Härte und Widerstandsfähigkeit der Schaufeln und reduzieren ihren Verschleiß.

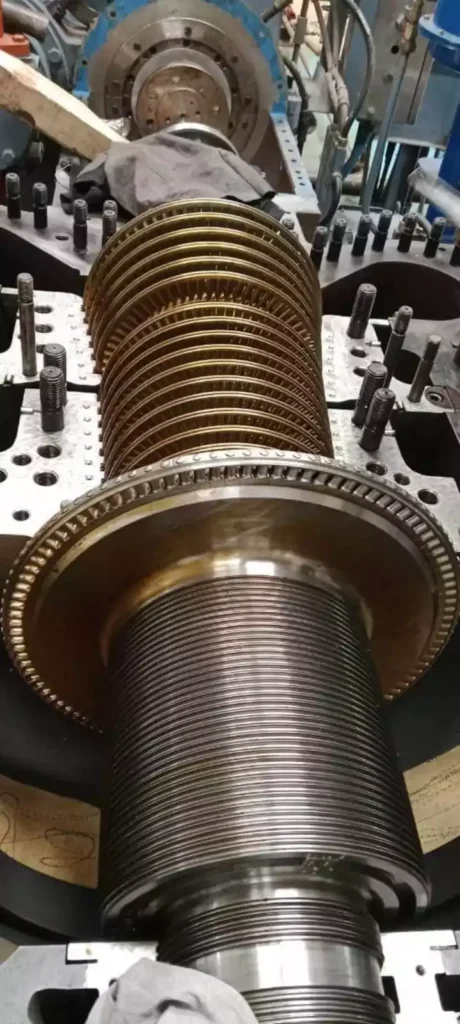

Technologien zur Fertigung und Qualitätskontrolle

Die Fertigung von Dampfturbinen-Schaufeln erfordert höchste Präzision und den Einsatz moderner Technologien. Viele Schaufeln werden heute durch Feingussverfahren hergestellt, bei denen komplexe Geometrien und feinste Details realisiert werden können. Dieses Verfahren ermöglicht die Herstellung von Schaufeln mit integrierten Kühlkanälen, die dazu beitragen, die Temperatur im Inneren der Schaufel zu regulieren.