Lebensdauerberechnung von Dampfturbinenteilen: Dampfturbine: Rückgewinnung von Prozesswärme in der Schwerindustrie: Die Rückgewinnung von Prozesswärme ist ein zentraler Ansatz zur Steigerung der Energieeffizienz in der Schwerindustrie. Eine Dampfturbine, insbesondere eine Gegendruckturbine, spielt dabei eine entscheidende Rolle, da sie in der Lage ist, ungenutzte Wärmeenergie aus industriellen Prozessen effizient zurückzugewinnen und einer weiteren Nutzung zuzuführen. In vielen industriellen Anlagen, wie beispielsweise in der Stahl-, Chemie- oder Zementindustrie, entstehen große Mengen an Abwärme, die oft ungenutzt in die Atmosphäre abgegeben werden.

Diese Energieverluste stellen nicht nur eine Verschwendung wertvoller Ressourcen dar, sondern tragen auch erheblich zur Umweltbelastung bei, indem sie den Ausstoß von Treibhausgasen und anderen Schadstoffen erhöhen. Die Integration von Dampfturbinen in solche Prozesse ermöglicht es, die Abwärme auf ein höheres Energieniveau anzuheben und nutzbar zu machen. Die Funktion einer Gegendruckturbine besteht darin, den Dampf aus einem bestehenden Prozess aufzunehmen und ihn durch eine Reihe von Schaufeln zu leiten, die die thermische Energie in mechanische Energie umwandeln. Anstelle der Ableitung des gesamten Dampfes in einen Kondensator wird der Dampf nach der Druckreduktion und Energiegewinnung auf einem höheren Druckniveau ausgegeben, sodass er direkt in nachfolgenden Prozessen genutzt werden kann. Diese Eigenschaft macht Gegendruckturbinen besonders geeignet für Anwendungen, bei denen Wärme auf verschiedenen Temperatur- und Druckniveaus benötigt wird.

Die Rückgewinnung von Prozesswärme durch Dampfturbinen bietet zahlreiche Vorteile. Neben der Steigerung der Energieeffizienz können Unternehmen durch eine Reduzierung des Energiebedarfs aus externen Quellen die Betriebskosten erheblich senken. Darüber hinaus wird die Abhängigkeit von fossilen Brennstoffen reduziert, was zur Dekarbonisierung der industriellen Prozesse beiträgt. Ein weiteres wichtiges Ziel ist die Verbesserung der Umweltbilanz der Unternehmen, da der Einsatz solcher Systeme die Emissionen von CO₂, NOx und anderen Schadstoffen signifikant verringert. Die Herausforderung besteht jedoch darin, Dampfturbinen und die damit verbundenen Systeme so zu integrieren, dass sie den spezifischen Anforderungen der Industrieanlagen gerecht werden. Dies erfordert eine präzise Planung und Optimierung, um den Energiefluss innerhalb der Anlage zu maximieren und gleichzeitig die Zuverlässigkeit und Wirtschaftlichkeit des Betriebs sicherzustellen.

Die Schwerindustrie, die einen beträchtlichen Anteil am weltweiten Energieverbrauch ausmacht, hat besonders großes Potenzial, von der Rückgewinnung der Prozesswärme zu profitieren. Durch die Kombination von Dampfturbinen mit anderen Technologien, wie z. B. Wärmetauschern oder Wärmespeichern, können ganzheitliche Lösungen geschaffen werden, die eine noch effizientere Nutzung der verfügbaren Energie gewährleisten. Die langfristigen wirtschaftlichen und ökologischen Vorteile machen die Rückgewinnung von Prozesswärme zu einer Schlüsselstrategie für Unternehmen, die in einem zunehmend wettbewerbsorientierten und regulierten Umfeld bestehen wollen.

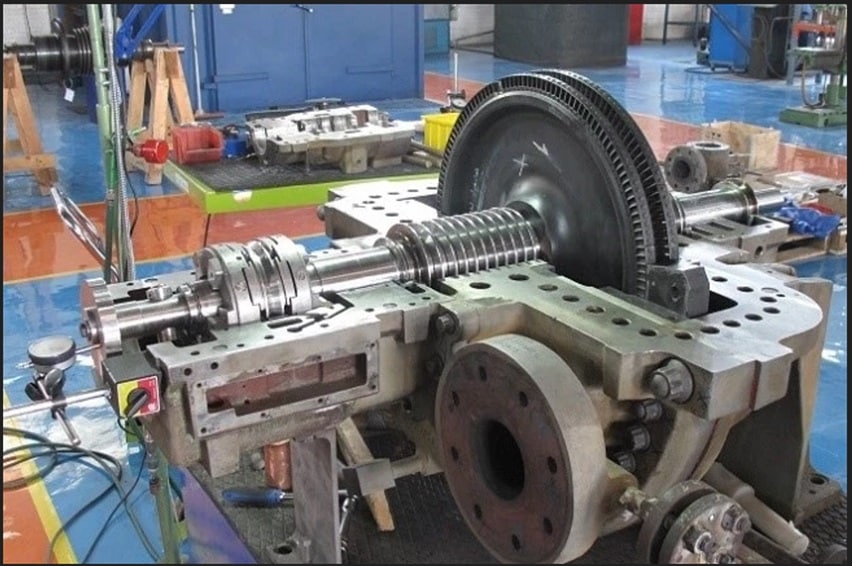

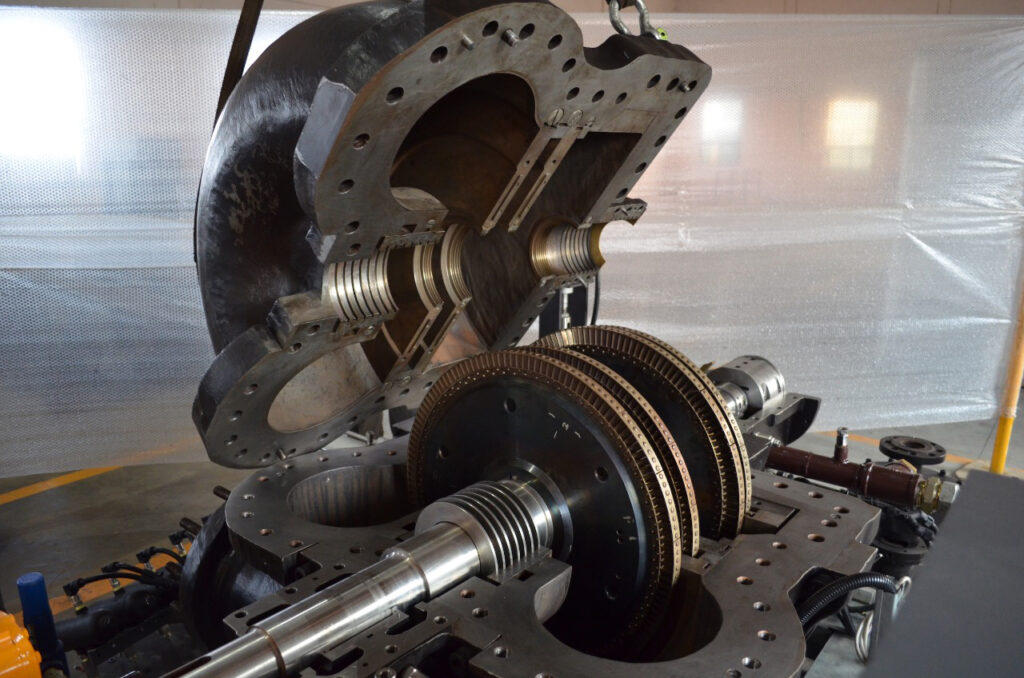

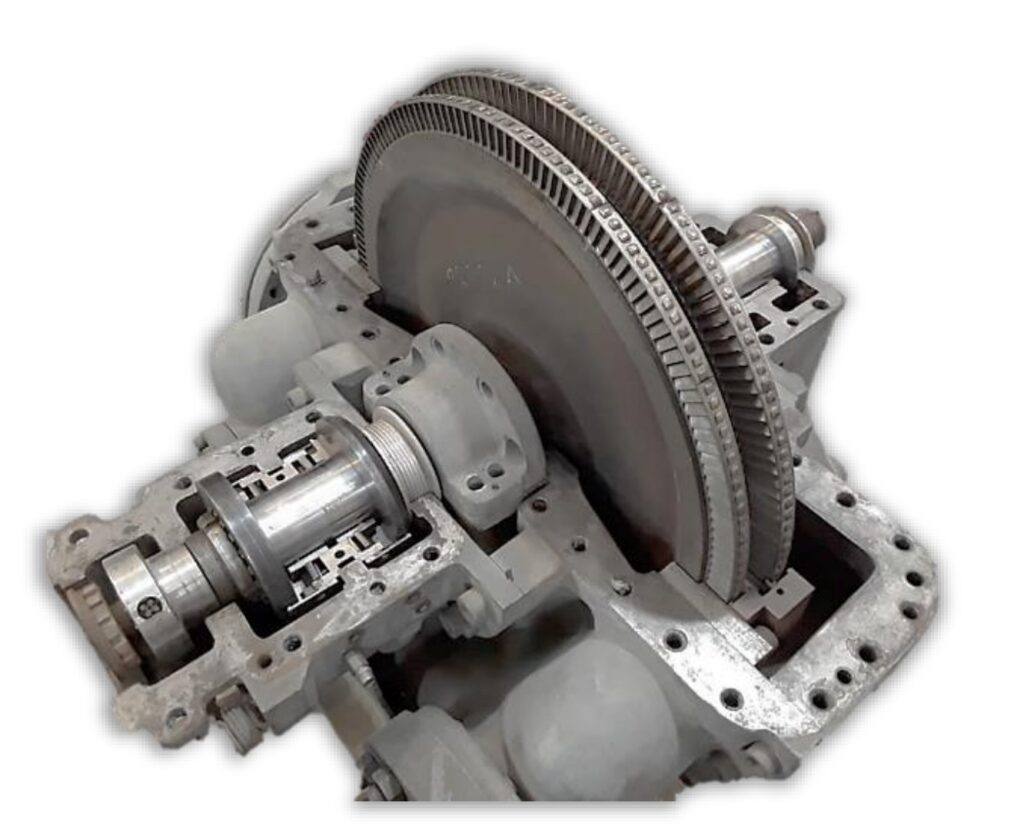

Dampfturbine

Die Implementierung von Dampfturbinen zur Rückgewinnung von Prozesswärme erfordert eine sorgfältige Analyse der thermodynamischen Gegebenheiten innerhalb der Anlage. Die Betriebsparameter, wie der Druck und die Temperatur des verfügbaren Dampfes, spielen eine entscheidende Rolle bei der Auswahl der geeigneten Turbinentechnologie und der Dimensionierung des Systems. Zudem müssen die energetischen Anforderungen der nachgelagerten Prozesse berücksichtigt werden, um sicherzustellen, dass die zurückgewonnene Wärmeenergie effizient und ohne Beeinträchtigung der Produktionsprozesse genutzt werden kann. Ein weiterer wichtiger Aspekt ist die Integration der Dampfturbine in bestehende Anlagen, die oft durch Platzbeschränkungen, bestehende Infrastruktur und Betriebsabläufe komplex gestaltet ist. Hierbei ist es wichtig, eine Lösung zu finden, die sowohl technisch als auch wirtschaftlich sinnvoll ist.

Die Finanzierung solcher Projekte kann eine weitere Hürde darstellen, insbesondere in Branchen, in denen die Margen gering sind und Investitionen in Energieeffizienzmaßnahmen häufig mit anderen Prioritäten konkurrieren. Allerdings können staatliche Förderprogramme, steuerliche Anreize und Partnerschaften mit Energieversorgern dazu beitragen, die finanzielle Belastung zu verringern und die Attraktivität solcher Maßnahmen zu erhöhen. In vielen Ländern gibt es zunehmend regulatorische Anforderungen, die Unternehmen dazu zwingen, ihre CO₂-Emissionen zu reduzieren oder Mindeststandards für Energieeffizienz einzuhalten. Diese Vorgaben können als Katalysator für die Einführung von Dampfturbinensystemen dienen.

Technologisch gesehen eröffnen Fortschritte in der Materialwissenschaft und der Turbomaschinentechnik neue Möglichkeiten, die Effizienz und Zuverlässigkeit von Dampfturbinen zu steigern. Moderne Turbinenkonstruktionen nutzen hochfeste und temperaturbeständige Werkstoffe, die einen Betrieb bei höheren Drücken und Temperaturen ermöglichen, was die Energieumwandlung noch effizienter macht. Darüber hinaus können durch den Einsatz von digitalen Steuerungs- und Überwachungssystemen sowohl die Betriebsleistung der Turbine als auch die Integration in die Gesamtanlage optimiert werden. Predictive-Maintenance-Systeme, die auf künstlicher Intelligenz und Datenanalytik basieren, tragen dazu bei, ungeplante Stillstände zu vermeiden und die Lebensdauer der Anlage zu verlängern.

Die Rückgewinnung von Prozesswärme hat auch einen positiven Einfluss auf die Ressourcenschonung. Durch die effizientere Nutzung der eingesetzten Energie können der Verbrauch von Brennstoffen und die damit verbundenen Umweltauswirkungen erheblich reduziert werden. Insbesondere in der Schwerindustrie, die auf thermische Prozesse angewiesen ist, stellt dies einen wichtigen Schritt in Richtung nachhaltiger Produktion dar. Langfristig kann die Integration solcher Technologien den Unternehmen nicht nur helfen, Kosten zu sparen, sondern auch ihre Wettbewerbsfähigkeit zu steigern und ihre Position als Vorreiter in der nachhaltigen Industrialisierung zu festigen.

Insgesamt zeigt sich, dass Dampfturbinen als Schlüsselkomponente für die Rückgewinnung von Prozesswärme eine große Rolle spielen, um die Energieeffizienz in der Schwerindustrie zu verbessern, die Betriebskosten zu senken und gleichzeitig einen Beitrag zur globalen Energiewende zu leisten. Der Erfolg solcher Projekte hängt jedoch von einer sorgfältigen Planung, der Berücksichtigung technologischer und wirtschaftlicher Aspekte sowie von der Bereitschaft ab, in innovative Lösungen zu investieren.

Prozesswärmerückgewinnung

Die langfristigen Perspektiven der Prozesswärmerückgewinnung in der Schwerindustrie sind eng mit globalen Trends wie der Energiewende, der Deindustrialisierung in bestimmten Regionen und der zunehmenden Digitalisierung industrieller Prozesse verknüpft. Die Rückgewinnung und effiziente Nutzung von Abwärme mit Dampfturbinen ist ein wesentlicher Baustein in der Transformation hin zu einer klimaneutralen Industrie. Die Integration dieser Technologien wird nicht nur durch wirtschaftliche Vorteile, sondern auch durch wachsende gesellschaftliche und politische Anforderungen vorangetrieben. Internationale Abkommen wie das Pariser Klimaabkommen sowie nationale Klimaziele schaffen einen zusätzlichen Druck, industrielle Prozesse nachhaltiger zu gestalten. In diesem Kontext wird die Dampfturbinentechnologie eine noch größere Bedeutung erlangen, da sie eine der effizientesten Möglichkeiten bietet, ungenutzte Energiequellen in Wertschöpfung umzuwandeln.

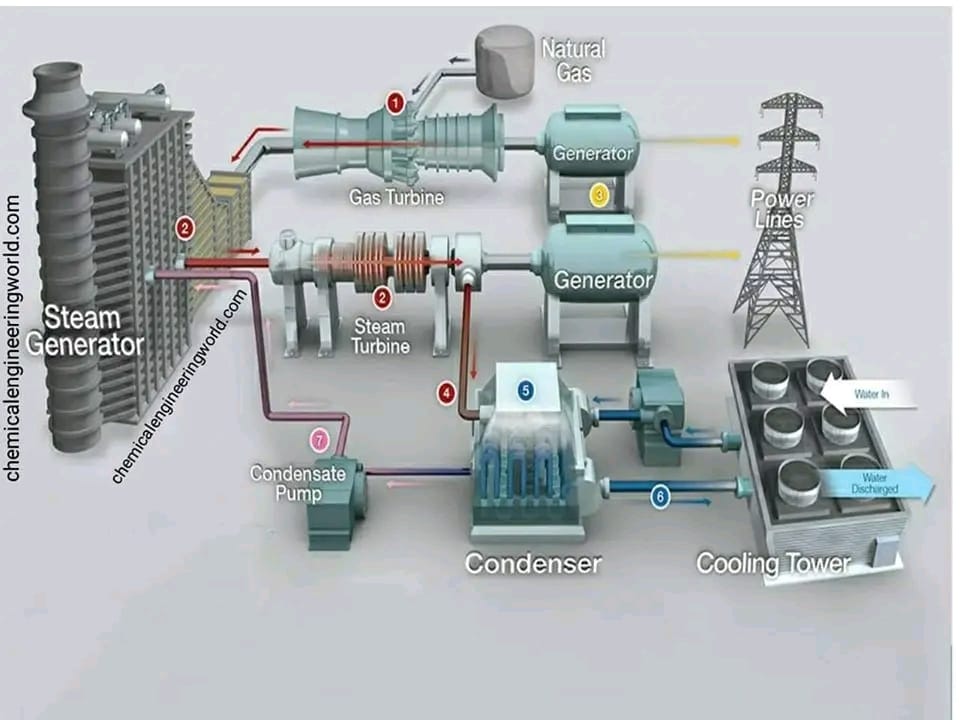

Ein weiterer entscheidender Faktor ist die Synergie von Dampfturbinen mit anderen energieeffizienten Technologien. Kombikraftwerke, die die Vorteile von Dampfturbinen mit Gasturbinen verbinden, ermöglichen beispielsweise eine noch effektivere Nutzung von Brennstoffen, indem sie die Abwärme der Gasturbine als Energiequelle für die Dampfturbine verwenden. In der Schwerindustrie könnten ähnliche Konzepte angewendet werden, indem die Abwärme aus Produktionsprozessen nicht nur für Dampfturbinen, sondern auch für andere Technologien wie Absorptionskältemaschinen, Wärmepumpen oder Stromgeneratoren verwendet wird. Diese integrierten Ansätze maximieren die Gesamtenergienutzung und reduzieren den Bedarf an externer Energiezufuhr.

Die Entwicklung von Mikro- und Kleindampfturbinen erweitert zudem die Anwendungsmöglichkeiten der Rückgewinnungstechnologien. Während große Dampfturbinen traditionell in großindustriellen Anwendungen eingesetzt werden, können kleinere Systeme auch in mittleren und kleinen Industrieanlagen wirtschaftlich attraktiv sein. Dies eröffnet neue Märkte und trägt dazu bei, dass selbst kleinere Akteure der Industrie von der Rückgewinnung von Prozesswärme profitieren können. Insbesondere in Sektoren mit dezentralen Produktionsanlagen, wie der Lebensmittel- oder Pharmaindustrie, wird das Potenzial solcher Technologien zunehmend erkannt.

Ein nicht zu unterschätzender Aspekt der Prozesswärmerückgewinnung ist die gesellschaftliche Wahrnehmung. Unternehmen, die in nachhaltige Technologien investieren, können nicht nur ihre Betriebskosten senken, sondern auch ihr Image als verantwortungsbewusste und zukunftsorientierte Organisationen stärken. Dies ist ein wichtiger Wettbewerbsvorteil in einer Zeit, in der Verbraucher und Investoren zunehmend Wert auf Nachhaltigkeit legen. Auch der Zugang zu sogenannten „grünen Finanzierungen“ hängt oft davon ab, ob Unternehmen klare Strategien zur Reduktion ihrer CO₂-Emissionen vorweisen können. Die Rückgewinnung von Abwärme mit Dampfturbinen wird dabei als ein sichtbares und messbares Mittel wahrgenommen, um Fortschritte in der Nachhaltigkeit zu demonstrieren.

Nicht zuletzt spielt die internationale Zusammenarbeit eine Schlüsselrolle bei der Verbreitung dieser Technologien. Industrieländer mit einem hohen Entwicklungsstand in der Dampfturbinentechnik können ihre Expertise in Form von Technologietransfer oder Joint Ventures in Schwellenländer exportieren, wo die Schwerindustrie noch stark wächst. Dadurch lassen sich nicht nur globale Emissionen reduzieren, sondern auch neue Märkte für Hersteller von Dampfturbinensystemen erschließen. Die Verbindung von Technologieentwicklung, Marktanpassung und globaler Zusammenarbeit wird entscheidend sein, um das volle Potenzial der Prozesswärmerückgewinnung auszuschöpfen.

Zusammenfassend lässt sich sagen, dass die Rückgewinnung von Prozesswärme durch Dampfturbinen weit über ihre unmittelbaren Vorteile hinausgeht. Sie steht für eine Vision von Industrieproduktion, die effizient, nachhaltig und zukunftsorientiert ist. Mit den richtigen politischen, wirtschaftlichen und technologischen Rahmenbedingungen kann diese Technologie dazu beitragen, die Schwerindustrie in eine neue Ära der Energieeffizienz und Klimaneutralität zu führen.

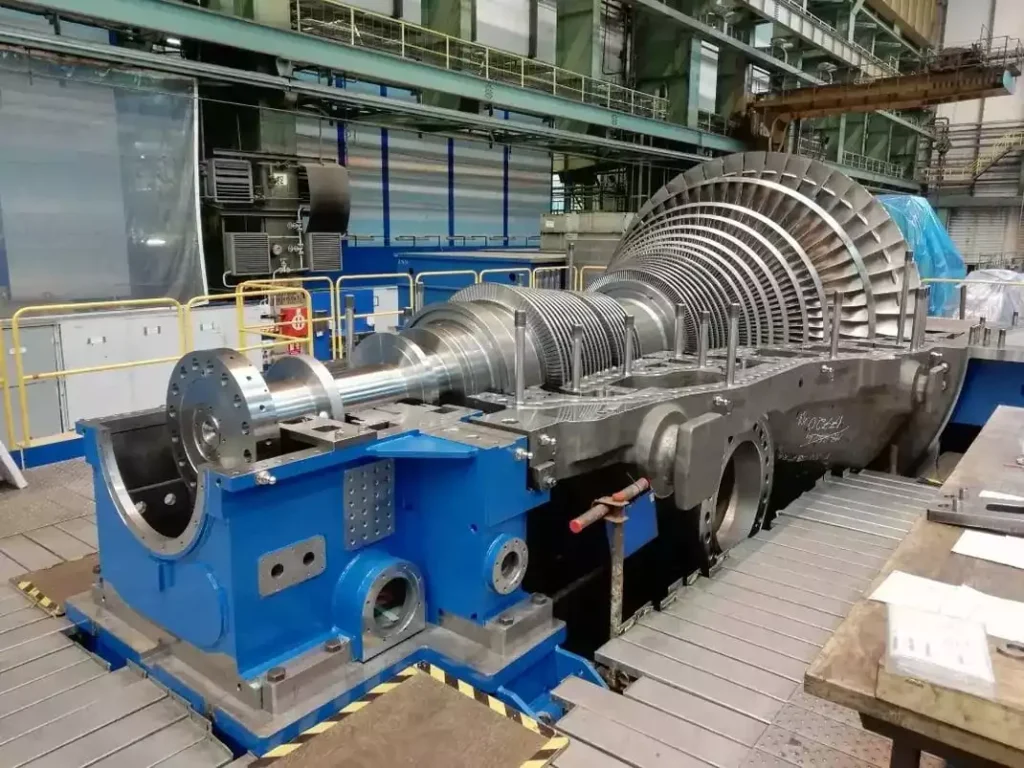

Installation großer Turbinensysteme

Die Installation großer Turbinensysteme stellt einen komplexen und vielschichtigen Prozess dar, der eine präzise Planung, Koordination und Ausführung erfordert. Solche Projekte sind insbesondere in der Energieerzeugung und in der Schwerindustrie von Bedeutung, wo große Mengen an mechanischer Energie oder Elektrizität benötigt werden. Große Turbinen, ob für Dampfanwendungen, Gasturbinen oder Kombisysteme, sind zentrale Bestandteile von Kraftwerken und industriellen Energieversorgungsanlagen. Ihre Installation ist nicht nur mit hohen technischen Anforderungen verbunden, sondern erfordert auch umfangreiche Vorbereitungen in Bezug auf Infrastruktur, Logistik und Sicherheitsmanagement. Der gesamte Ablauf, von der Konzeption bis zur Inbetriebnahme, kann Monate oder sogar Jahre in Anspruch nehmen, je nach Größe des Projekts und den spezifischen Anforderungen des Standorts.

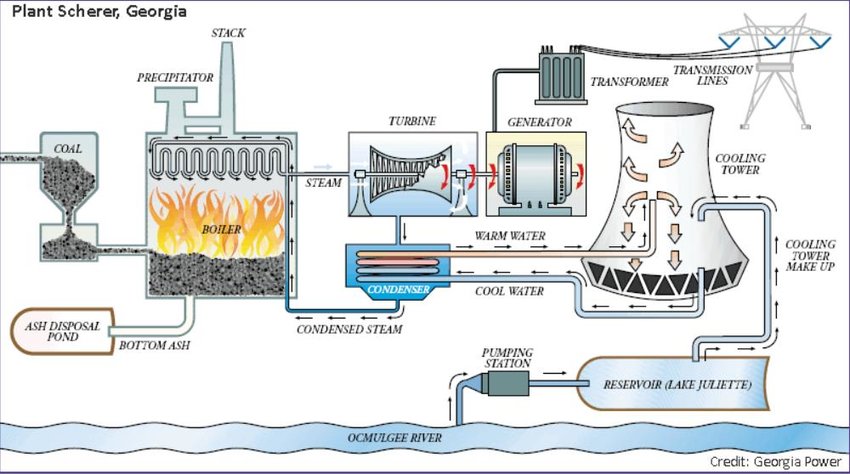

Ein zentraler Schritt in der Installation großer Turbinensysteme ist die Standortbewertung und Vorbereitung. Die Infrastruktur des Standorts muss so ausgelegt sein, dass sie die enorme Masse und Größe der Turbinenkomponenten aufnehmen kann. Fundamente müssen speziell verstärkt und oft tief in den Boden eingelassen werden, um die auftretenden Vibrationen und Belastungen aufzunehmen. Außerdem ist sicherzustellen, dass der Standort ausreichend Platz für den Transport, die Lagerung und die Montage der Turbinenelemente bietet. Dabei spielen auch Aspekte wie die Nähe zu Energiequellen, Kühlwasserverfügbarkeit und Anschlussmöglichkeiten an das Stromnetz oder industrielle Prozesse eine Rolle.

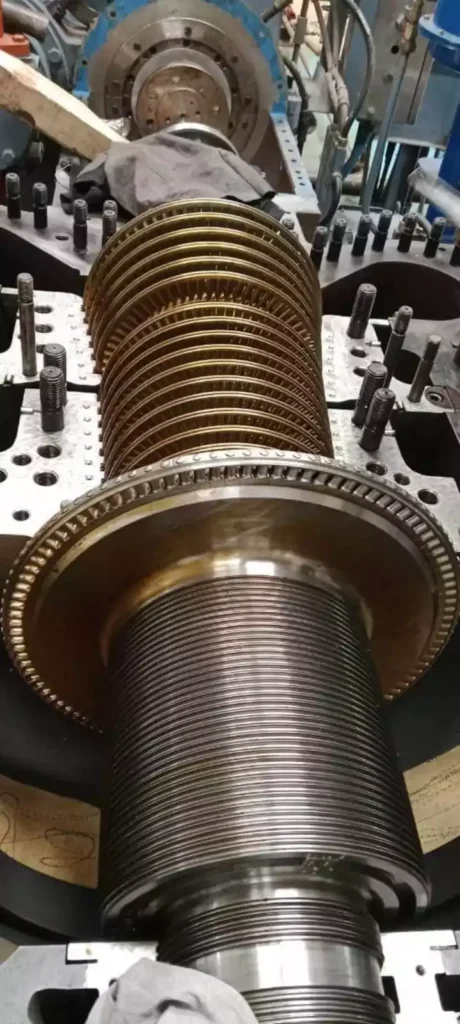

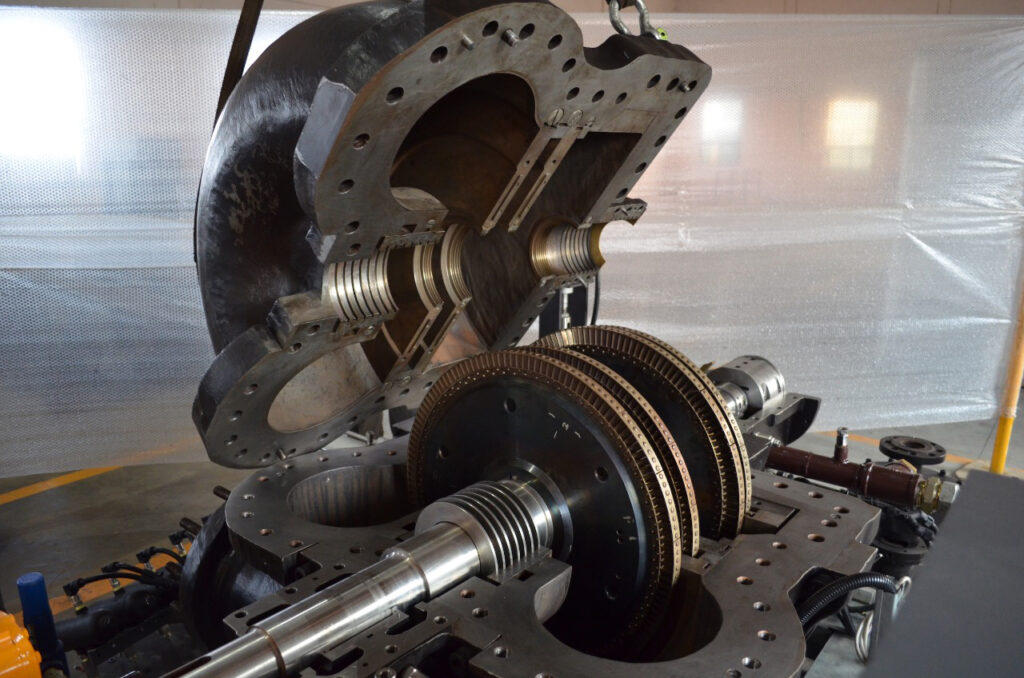

Der logistische Aspekt der Installation ist eine besondere Herausforderung. Turbinenkomponenten, wie das Gehäuse, der Läufer und die Schaufeln, können mehrere Tonnen wiegen und oft nur mit Spezialtransporten bewegt werden. Der Transport solcher Teile erfordert detaillierte Planung, einschließlich Genehmigungen für Übergrößentransporte, Koordination mit lokalen Behörden und manchmal sogar den Bau temporärer Transportwege. Häufig kommen Schwerlastkräne und andere spezielle Hebegeräte zum Einsatz, um die Turbinenkomponenten sicher und präzise an Ort und Stelle zu bringen. Schon kleinste Abweichungen während der Montage können die spätere Funktionalität der Turbine beeinträchtigen, weshalb höchste Präzision erforderlich ist.

Die Montage selbst erfolgt in mehreren Phasen, die von erfahrenen Technikern und Ingenieuren überwacht werden. Zunächst werden die Hauptkomponenten wie Gehäuse und Läufer installiert, bevor die kleineren, aber ebenso wichtigen Teile wie Schaufeln, Dichtungen und Lager hinzugefügt werden. Parallel dazu wird das Steuerungssystem der Turbine eingerichtet, das aus einer Kombination aus mechanischen, elektrischen und digitalen Elementen besteht. Moderne große Turbinensysteme sind oft mit fortschrittlichen Überwachungs- und Steuerungssystemen ausgestattet, die Echtzeit-Datenanalysen ermöglichen, um die Effizienz und Sicherheit des Betriebs zu maximieren. Die Installation dieser Systeme erfordert Fachwissen in den Bereichen Elektronik, Software und Netzwerktechnik.

Ein weiterer kritischer Schritt ist die Inbetriebnahme, bei der die Turbine erstmals unter kontrollierten Bedingungen getestet wird. Während dieser Phase werden sämtliche Systeme geprüft, um sicherzustellen, dass sie einwandfrei funktionieren und den Anforderungen entsprechen. Dies umfasst sowohl mechanische Tests, wie die Prüfung der Laufruhe und der Schaufelauslastung, als auch elektrische Tests, um die Netzsynchronisation und die Stromqualität zu überprüfen. Eventuelle Anpassungen oder Nacharbeiten müssen vor der endgültigen Übergabe durchgeführt werden, da eine fehlerhafte Installation zu erheblichen Leistungseinbußen oder sogar zu Ausfällen führen kann.

Neben den technischen Herausforderungen stellt auch die Einhaltung gesetzlicher und sicherheitstechnischer Vorschriften eine wichtige Aufgabe dar. Große Turbinensysteme unterliegen strengen regulatorischen Anforderungen, insbesondere in Bezug auf Umweltschutz und Arbeitssicherheit. Allein die Handhabung der enormen Kräfte und Temperaturen, die bei der Turbineninstallation auftreten, erfordert umfangreiche Sicherheitsvorkehrungen, einschließlich Schulungen des Personals, spezieller Schutzkleidung und Notfallplänen. Zusätzlich müssen die Installationen regelmäßig von externen Prüfstellen abgenommen werden, bevor sie in Betrieb gehen dürfen.

Die Kosten für die Installation großer Turbinensysteme sind erheblich, wobei die Ausgaben nicht nur die eigentlichen Komponenten, sondern auch die Bauarbeiten, die Logistik und die Personalkosten umfassen. Umso wichtiger ist es, dass die Projekte effizient und termingerecht umgesetzt werden, um unnötige Verzögerungen und Mehrkosten zu vermeiden. Viele Unternehmen setzen daher auf Projektmanagement-Methoden, um die verschiedenen Phasen der Installation zu koordinieren und die Risiken zu minimieren. Die Zusammenarbeit zwischen Turbinenherstellern, Ingenieurbüros, Bauunternehmen und Betreibern ist hierbei entscheidend, um die Anforderungen an Zeit, Budget und Qualität zu erfüllen.

Zusammenfassend ist die Installation großer Turbinensysteme ein anspruchsvoller Prozess, der eine enge Verzahnung von Ingenieurwissen, technischer Präzision und organisatorischen Fähigkeiten erfordert. Mit einer erfolgreichen Umsetzung kann jedoch eine langfristig zuverlässige und effiziente Energiequelle geschaffen werden, die sowohl industrielle als auch gesellschaftliche Anforderungen erfüllt. Große Turbinen sind daher nicht nur technologische Meisterwerke, sondern auch entscheidende Elemente für die nachhaltige Energieversorgung der Zukunft.

Neben den technischen und logistischen Aspekten der Installation großer Turbinensysteme spielen auch Wartungsfreundlichkeit, Betriebszuverlässigkeit und die Anpassung an zukünftige Anforderungen eine zentrale Rolle. Bereits bei der Planung und Montage müssen Maßnahmen ergriffen werden, um eine reibungslose Wartung und Inspektion im laufenden Betrieb zu ermöglichen. Große Turbinenanlagen sind in der Regel für Betriebszeiten von mehreren Jahrzehnten ausgelegt, was bedeutet, dass sie im Laufe ihres Lebenszyklus regelmäßigen Wartungszyklen und Modernisierungen unterzogen werden müssen. Ein modularer Aufbau und die strategische Platzierung von Zugangspunkten für Inspektionen sind hierbei von entscheidender Bedeutung, da sie den Aufwand für Wartungsarbeiten reduzieren und Stillstandzeiten minimieren.

Die fortschreitende Digitalisierung spielt eine immer größere Rolle bei der Installation und dem Betrieb großer Turbinensysteme. Der Einsatz moderner Sensorik und IoT-Technologien ermöglicht eine kontinuierliche Überwachung der Turbine in Echtzeit. Während der Installation werden solche Systeme bereits integriert, um wichtige Parameter wie Temperatur, Druck, Schwingungen und Verschleiß zu messen. Diese Daten können genutzt werden, um frühzeitig Anomalien zu erkennen und gezielte Wartungsmaßnahmen zu planen, bevor größere Schäden auftreten. Predictive-Maintenance-Systeme, die auf maschinellem Lernen basieren, helfen dabei, die Lebensdauer der Anlage zu maximieren und Betriebskosten zu senken, indem sie eine zustandsbasierte Wartung ermöglichen.

Ein weiteres wichtiges Thema ist die Anpassungsfähigkeit der Turbinensysteme an zukünftige Anforderungen, insbesondere im Kontext der Energiewende. Große Turbinenanlagen müssen in der Lage sein, mit einer Vielzahl von Energiequellen zu arbeiten, einschließlich erneuerbarer Energien wie Biomasse, Wasserstoff oder synthetischen Brennstoffen. Bereits während der Installation müssen die Systeme so ausgelegt werden, dass sie später auf neue Brennstoffarten oder Betriebsweisen umgerüstet werden können. Dies erfordert eine hohe Flexibilität in der Konstruktion und eine zukunftsorientierte Planung, um die Wirtschaftlichkeit der Anlage über ihren gesamten Lebenszyklus hinweg sicherzustellen.

Die Einbindung großer Turbinensysteme in hybride Energiesysteme wird ebenfalls zunehmend wichtig. An vielen Standorten, insbesondere in der Schwerindustrie, können Turbinen als Bestandteil eines integrierten Energiemanagementsystems dienen, das Strom, Wärme und Prozessenergie effizient kombiniert. Die Installation solcher Systeme erfordert eine enge Abstimmung mit anderen Energieerzeugern und Verbrauchern vor Ort, wie beispielsweise Wärmetauschern, Speichern oder Photovoltaikanlagen. Durch die Vernetzung all dieser Komponenten lassen sich Synergieeffekte erzielen, die den Gesamtwirkungsgrad der Anlage erheblich steigern.

Ein wesentlicher Vorteil moderner großer Turbinensysteme liegt in ihrer Fähigkeit, sowohl als Hauptenergiequelle als auch als Backup-System zu fungieren. Dies ist insbesondere in kritischen Infrastrukturen von großer Bedeutung, wo eine zuverlässige Energieversorgung unverzichtbar ist. Während der Installation müssen daher auch Notfallkonzepte entwickelt und umgesetzt werden, um sicherzustellen, dass die Anlage auch unter extremen Bedingungen wie Stromausfällen oder Lastspitzen zuverlässig arbeitet. Dies umfasst die Integration von redundanten Systemen, Notstromversorgungen und fortschrittlichen Steuerungstechnologien.

Auch die Nachhaltigkeit der Installation und des Betriebs großer Turbinensysteme rückt immer mehr in den Fokus. Der ökologische Fußabdruck der gesamten Anlage, von der Produktion der Komponenten über den Transport bis hin zur Installation, wird zunehmend als Bewertungskriterium herangezogen. Turbinenhersteller und Betreiber arbeiten daher verstärkt daran, umweltfreundlichere Materialien einzusetzen, die Effizienz der Anlagen weiter zu steigern und gleichzeitig die Emissionen zu minimieren. Maßnahmen wie die Nutzung von grünem Wasserstoff als Brennstoff oder die Rückgewinnung und Wiederverwertung von Abwärme spielen dabei eine zentrale Rolle.

Zusammenfassend lässt sich sagen, dass die Installation großer Turbinensysteme nicht nur eine technische Herausforderung darstellt, sondern auch eine Gelegenheit bietet, modernste Technologien und nachhaltige Konzepte in die Praxis umzusetzen. Mit einer durchdachten Planung, einer engen Zusammenarbeit zwischen allen Beteiligten und einem Fokus auf Flexibilität und Zukunftsfähigkeit können solche Systeme nicht nur die Energieeffizienz steigern, sondern auch einen erheblichen Beitrag zur globalen Energiewende leisten. Große Turbinensysteme sind damit nicht nur ein Rückgrat der heutigen Energieinfrastruktur, sondern auch ein entscheidender Faktor für die nachhaltige Energieversorgung von morgen.

Die langfristigen Perspektiven der Installation großer Turbinensysteme reichen weit über ihre unmittelbaren Einsatzbereiche hinaus und spiegeln die wachsenden Anforderungen an Energieinfrastrukturen in einer sich wandelnden Welt wider. Turbinenprojekte dieser Größenordnung sind nicht nur technische Meisterwerke, sondern auch Ausdruck eines strategischen Ansatzes zur Deckung des globalen Energiebedarfs. Angesichts der steigenden Nachfrage nach Elektrizität und Prozessenergie, insbesondere in aufstrebenden Märkten, wird die Installation großer Turbinensysteme zu einem zentralen Element, um die Balance zwischen Versorgungssicherheit, Wirtschaftlichkeit und Nachhaltigkeit zu gewährleisten.

Ein zentraler Trend ist die zunehmende Bedeutung von Flexibilität und Anpassungsfähigkeit großer Turbinensysteme an dynamische Marktanforderungen. In einem Energiesystem, das zunehmend von erneuerbaren, aber volatilen Energiequellen wie Wind- und Solarenergie geprägt ist, müssen Turbinen in der Lage sein, als Puffer oder Ergänzung zu fungieren. Hierzu werden hybride Betriebsmodi entwickelt, bei denen Turbinen nicht nur als Energieerzeuger, sondern auch als Energiespeicher eingesetzt werden können. Beispielsweise kann überschüssiger Strom aus erneuerbaren Quellen genutzt werden, um Dampfkessel zu betreiben und Dampf zu erzeugen, der später für den Betrieb der Turbine bereitsteht. Solche Ansätze erfordern eine sorgfältige Integration bereits während der Installationsphase, einschließlich der Implementierung moderner Steuerungssysteme und Speicherkapazitäten.

Ein weiterer Aspekt, der bei der Installation großer Turbinensysteme zunehmend an Bedeutung gewinnt, ist die Dekarbonisierung der Energieerzeugung. Die Verwendung von Wasserstoff als Brennstoff, entweder rein oder in Mischungen mit konventionellen Brennstoffen, stellt eine Schlüsseltechnologie dar. Bereits bei der Installation müssen Turbinen so ausgelegt sein, dass sie den Wechsel auf Wasserstoff oder andere kohlenstoffarme Brennstoffe problemlos bewältigen können. Dies beinhaltet nicht nur Anpassungen in der Brennstoffzufuhr und den Verbrennungskammern, sondern auch die Berücksichtigung von Materialanforderungen, da Wasserstoff andere chemische und thermische Eigenschaften aufweist als fossile Brennstoffe.

Die wirtschaftlichen Rahmenbedingungen spielen ebenfalls eine zentrale Rolle bei der Installation großer Turbinensysteme. Neben den hohen Investitionskosten müssen auch die Betriebskosten, einschließlich Wartung und Kraftstoff, berücksichtigt werden. Die Einführung innovativer Finanzierungsmodelle, wie etwa Public-Private-Partnerships oder Power-Purchase-Agreements (PPAs), trägt dazu bei, die finanziellen Risiken solcher Projekte zu minimieren. Gleichzeitig sorgen technologische Fortschritte, wie verbesserte Turbineneffizienz und geringere Wartungskosten, für eine schnellere Amortisation der Investitionen. Diese wirtschaftlichen Überlegungen sind besonders wichtig für Länder und Regionen, die ihre Energieinfrastruktur ausbauen, um Industrialisierung und Urbanisierung voranzutreiben.

Internationale Standards und Zusammenarbeit spielen eine Schlüsselrolle bei der erfolgreichen Umsetzung großer Turbinenprojekte. Da solche Systeme oft in einem globalen Kontext geplant und installiert werden, ist die Harmonisierung technischer Standards unerlässlich. Dies erleichtert nicht nur die Beschaffung von Komponenten, sondern stellt auch sicher, dass die Anlagen weltweit höchsten Sicherheits- und Qualitätsanforderungen genügen. Darüber hinaus fördert der Austausch von Know-how zwischen Ländern und Unternehmen die Entwicklung neuer Technologien und optimierter Installationsverfahren.

Ein wachsendes Thema ist zudem die Rolle von künstlicher Intelligenz (KI) und maschinellem Lernen bei der Installation und dem Betrieb großer Turbinensysteme. KI-gestützte Planungstools können bereits in der Planungsphase genutzt werden, um den idealen Standort zu ermitteln, mögliche Risiken zu bewerten und den Installationsprozess zu optimieren. Während des Betriebs können KI-Systeme Echtzeitdaten aus der Turbine analysieren, um Effizienzverluste zu minimieren und proaktive Wartungsmaßnahmen zu ermöglichen. Diese Technologien sind nicht nur ein Schlüssel zur Verbesserung der Leistung, sondern auch zur Senkung der Gesamtbetriebskosten.

Abschließend lässt sich festhalten, dass die Installation großer Turbinensysteme eine Investition in die Zukunft der globalen Energieversorgung darstellt. Sie sind nicht nur ein zentraler Bestandteil moderner Energieinfrastrukturen, sondern auch ein Symbol für die Innovationskraft und den Willen, die Herausforderungen des 21. Jahrhunderts zu bewältigen. Mit einem ganzheitlichen Ansatz, der Technik, Wirtschaftlichkeit und Nachhaltigkeit vereint, können große Turbinensysteme dazu beitragen, eine nachhaltige und sichere Energiezukunft zu gestalten.

Die Weiterentwicklung der Installationstechniken und der Technologie großer Turbinensysteme steht im Kontext einer sich schnell wandelnden Energielandschaft. Zukunftsweisende Ansätze zielen darauf ab, die Installationsdauer zu verkürzen, die Umweltbelastung zu minimieren und die Flexibilität der Systeme zu erhöhen. Zu den zentralen Herausforderungen und Potenzialen gehören dabei neue Fertigungsmethoden, nachhaltige Materialien sowie die globale Vernetzung der Wertschöpfungskette.

Ein innovativer Ansatz ist die Nutzung von Fertigungstechnologien wie dem 3D-Druck, um Komponenten großer Turbinensysteme direkt vor Ort oder in der Nähe des Installationsorts herzustellen. Diese Technologie kann Transportzeiten und -kosten erheblich reduzieren und gleichzeitig maßgeschneiderte Lösungen ermöglichen, die exakt an die spezifischen Anforderungen des Standorts angepasst sind. Insbesondere für Ersatzteile oder kleine Bauteile, die häufig gewartet oder ausgetauscht werden müssen, bietet der 3D-Druck eine vielversprechende Möglichkeit, die Betriebskosten langfristig zu senken.

Parallel dazu gewinnen nachhaltige Materialien an Bedeutung. Während Turbinen traditionell aus hochfesten Legierungen bestehen, wird zunehmend an Werkstoffen geforscht, die sowohl eine hohe Temperatur- und Druckbeständigkeit als auch eine geringere Umweltbelastung aufweisen. Recyclingfähige und biobasierte Materialien könnten zukünftig verstärkt in der Produktion großer Turbinensysteme eingesetzt werden. Bereits in der Installationsphase könnten solche Entwicklungen den ökologischen Fußabdruck eines Projekts deutlich reduzieren, was insbesondere bei internationalen Projekten ein wichtiges Kriterium ist.

Ein weiteres Schlüsselelement ist die Integration von Automatisierung und Robotik in die Installationsprozesse. Der Einsatz von Robotern für präzise Montagearbeiten, wie das Positionieren und Verschrauben von Turbinenblättern oder das Einsetzen empfindlicher Steuerungskomponenten, kann die Installationszeit verkürzen und die Fehlerquote reduzieren. In Kombination mit ferngesteuerten oder autonomen Transportlösungen, die schwere Bauteile sicher an ihren Bestimmungsort bringen, könnten selbst die größten und komplexesten Turbinensysteme mit höherer Effizienz installiert werden.

Die Vernetzung der globalen Wertschöpfungskette spielt ebenfalls eine entscheidende Rolle. Da große Turbinensysteme oft in verschiedenen Ländern gefertigt, montiert und installiert werden, ist eine reibungslose Kommunikation und Koordination zwischen den beteiligten Akteuren unerlässlich. Digitale Plattformen, die alle Projektbeteiligten miteinander verbinden, können den Austausch von Echtzeitinformationen ermöglichen und dabei helfen, Verzögerungen oder Missverständnisse zu vermeiden. Solche Plattformen können auch zur Überwachung der Lieferkette und zur Optimierung der Ressourcenallokation genutzt werden.

Im Hinblick auf die Betriebsphase der Turbinen wird immer deutlicher, dass die Qualität der Installation entscheidend für die langfristige Leistung der Systeme ist. Bereits kleinste Abweichungen bei der Montage können zu Effizienzverlusten, erhöhtem Verschleiß oder Sicherheitsrisiken führen. Aus diesem Grund setzen Hersteller und Betreiber zunehmend auf Virtual-Reality- und Augmented-Reality-Technologien, um Installationsprozesse zu simulieren und Monteure in Echtzeit zu unterstützen. Diese Technologien bieten die Möglichkeit, potenzielle Probleme bereits vor der Installation zu erkennen und zu beheben, wodurch die Wahrscheinlichkeit von Ausfällen und Nacharbeiten reduziert wird.

Ein weiterer Faktor, der in Zukunft an Bedeutung gewinnen wird, ist die Anpassung großer Turbinensysteme an regionale und kulturelle Gegebenheiten. In Regionen mit extremen klimatischen Bedingungen, wie Wüsten oder arktischen Gebieten, müssen Turbinensysteme bereits bei der Installation an die besonderen Herausforderungen angepasst werden. Dies umfasst nicht nur technische Maßnahmen, wie spezielle Isolierungen oder Kühlsysteme, sondern auch die Einbeziehung lokaler Fachkräfte und Ressourcen, um die Akzeptanz und die Nachhaltigkeit des Projekts zu erhöhen.

Schließlich bietet die Installation großer Turbinensysteme auch die Möglichkeit, als Demonstrationsprojekte für innovative Technologien und nachhaltige Energieerzeugung zu dienen. Solche Projekte können als Leuchtturmbeispiele fungieren, die das Vertrauen in neue Ansätze stärken und andere Akteure zur Nachahmung inspirieren. Dies gilt insbesondere für Entwicklungsländer, in denen der Zugang zu moderner Energieinfrastruktur oft eine entscheidende Rolle für wirtschaftliches Wachstum und soziale Entwicklung spielt.

Zusammenfassend lässt sich sagen, dass die Installation großer Turbinensysteme weit über ihre technischen und wirtschaftlichen Aspekte hinausgeht. Sie ist ein integraler Bestandteil der globalen Bemühungen, eine nachhaltige, zuverlässige und flexible Energieversorgung zu gewährleisten. Mit dem Fortschritt in den Bereichen Technologie, Materialforschung und Digitalisierung eröffnen sich neue Möglichkeiten, die sowohl die Effizienz als auch die Umweltfreundlichkeit solcher Projekte weiter verbessern. Die erfolgreiche Umsetzung solcher Projekte erfordert jedoch ein hohes Maß an Zusammenarbeit, Innovation und Weitblick, um den steigenden Anforderungen der modernen Energiewelt gerecht zu werden.

Dampfturbinen für dezentrale Energieerzeugung

Dampfturbinen für die dezentrale Energieerzeugung spielen eine zunehmend wichtige Rolle in der globalen Energielandschaft. Mit dem wachsenden Bedarf an nachhaltigen, flexiblen und lokalisierten Energiequellen bieten diese Systeme eine Lösung für Regionen und Anwendungen, in denen zentrale Großkraftwerke nicht praktikabel oder wirtschaftlich sind. Dezentrale Dampfturbinenanlagen werden häufig in Kombination mit Biomasse, industriellen Abfallstoffen, Solarthermie oder kleinen Blockheizkraftwerken eingesetzt und ermöglichen eine effiziente Energieumwandlung direkt am Verbrauchsort.

Ein wesentlicher Vorteil von Dampfturbinen in der dezentralen Energieerzeugung ist ihre hohe Anpassungsfähigkeit an unterschiedliche Brennstoffe und Energiequellen. Durch ihre Fähigkeit, mit einem breiten Spektrum an Wärmequellen zu arbeiten – von fossilen Brennstoffen über erneuerbare Energien bis hin zu Prozesswärme aus industriellen Anwendungen – können sie in einer Vielzahl von Szenarien eingesetzt werden. Diese Flexibilität macht sie besonders attraktiv für Regionen mit begrenztem Zugang zu konventionellen Energienetzen oder für Industrien, die ihre Energieeffizienz durch Eigenstromerzeugung und Abwärmenutzung steigern möchten.

Die Installation solcher Anlagen erfordert eine präzise Abstimmung auf die spezifischen Bedürfnisse des Standorts und der geplanten Anwendung. Kleinere Dampfturbinen für dezentrale Energieerzeugung sind in der Regel kompakt und modular aufgebaut, wodurch sie schneller installiert und leichter in bestehende Strukturen integriert werden können. Diese Modularität ermöglicht es, Anlagen nach Bedarf zu skalieren, etwa durch die Hinzufügung weiterer Module bei steigendem Energiebedarf. Während der Planungs- und Installationsphase sind vor allem Aspekte wie Platzbedarf, Abwärmeintegration und Netzkompatibilität von zentraler Bedeutung.

Die Effizienz der dezentralen Dampfturbinen wird häufig durch eine gleichzeitige Nutzung von Strom und Wärme, also Kraft-Wärme-Kopplung (KWK), maximiert. In solchen Systemen wird die bei der Stromerzeugung anfallende Abwärme direkt für Heiz- oder industrielle Prozesse genutzt, was den Gesamtwirkungsgrad der Anlage erheblich steigert. Diese Eigenschaft macht Dampfturbinen besonders attraktiv für den Einsatz in Krankenhäusern, Produktionsstätten, Gewächshäusern oder anderen Einrichtungen, die gleichzeitig Strom und Wärme benötigen. Die Einbindung in solche Anwendungen erfordert jedoch eine sorgfältige Planung der Wärmeübertragungssysteme und eine optimierte Steuerung, um die Energieflüsse effizient zu managen.

Ein weiterer Vorteil dezentraler Dampfturbinen liegt in ihrer Fähigkeit, die lokale Versorgungssicherheit zu erhöhen. Durch ihre Unabhängigkeit von großen Energieübertragungsnetzen können sie auch in abgelegenen Gebieten eine zuverlässige Energieversorgung gewährleisten. Dies ist insbesondere in ländlichen Regionen von Bedeutung, wo zentrale Netzwerke oft unzureichend ausgebaut sind. Dezentrale Turbinensysteme ermöglichen es dort, Strom und Wärme kostengünstig und mit geringer Umweltbelastung zu erzeugen, was sie zu einer Schlüsseltechnologie für die Elektrifizierung und wirtschaftliche Entwicklung solcher Gebiete macht.

Die Nutzung erneuerbarer Energien in Kombination mit Dampfturbinen ist ein wachsendes Anwendungsfeld. Solarthermische Anlagen beispielsweise erzeugen Wärme durch die Konzentration von Sonnenlicht, die anschließend in einer Dampfturbine in mechanische Energie umgewandelt wird. Solche Systeme bieten eine nachhaltige Lösung für Regionen mit hoher Sonneneinstrahlung und können durch Wärmespeicherung die Stromerzeugung auch in der Nacht oder bei bewölktem Himmel gewährleisten. Biomasse-Dampfkraftwerke sind eine weitere beliebte Option, insbesondere in landwirtschaftlichen Gebieten, wo organische Abfälle als Brennstoff genutzt werden können. Diese Systeme tragen nicht nur zur Energieunabhängigkeit bei, sondern bieten auch eine umweltfreundliche Möglichkeit zur Abfallbewirtschaftung.

Die Digitalisierung und Automatisierung haben auch im Bereich der dezentralen Dampfturbinen Einzug gehalten. Moderne Turbinen sind oft mit Sensorik ausgestattet, die Echtzeitdaten zu Betriebsparametern wie Druck, Temperatur und Wirkungsgrad liefert. Diese Daten werden genutzt, um die Leistung zu optimieren und die Wartung zu verbessern. Ferner ermöglichen digitale Steuerungssysteme eine nahtlose Integration der Turbine in ein übergeordnetes Energiemanagementsystem, das verschiedene Energiequellen und Verbraucher koordiniert. Solche Technologien verbessern nicht nur die Betriebseffizienz, sondern tragen auch dazu bei, die Lebensdauer der Anlage zu verlängern und Betriebskosten zu senken.

Ein zentraler Aspekt der dezentralen Energieerzeugung mit Dampfturbinen ist die Umweltfreundlichkeit. Durch die Nutzung lokaler Brennstoffe, die Kombination mit erneuerbaren Energiequellen und die Möglichkeit der Abwärmenutzung können diese Systeme die CO₂-Emissionen erheblich reduzieren. Zudem minimieren sie Energieverluste, die bei der Übertragung über große Entfernungen auftreten, und bieten somit eine besonders nachhaltige Alternative zu zentralisierten Kraftwerken. Durch die Integration von Technologien wie CO₂-Abscheidung oder emissionsarmen Brennstoffen können die Umweltvorteile weiter gesteigert werden.

Zusammenfassend lässt sich sagen, dass Dampfturbinen für die dezentrale Energieerzeugung eine vielseitige, effiziente und nachhaltige Lösung darstellen. Sie sind in der Lage, unterschiedlichste Energieanforderungen zu erfüllen und bieten gleichzeitig eine hohe Flexibilität und Anpassungsfähigkeit. Mit der fortschreitenden Entwicklung von Technologien und innovativen Anwendungen werden sie auch in Zukunft eine entscheidende Rolle bei der Transformation der globalen Energieversorgung spielen. Ob in ländlichen Regionen, in industriellen Prozessen oder als Teil erneuerbarer Energiesysteme – Dampfturbinen sind ein zentraler Baustein für die dezentrale und nachhaltige Energieerzeugung.

Die Weiterentwicklung und Anwendung dezentraler Dampfturbinen für die Energieerzeugung öffnet auch neue Möglichkeiten für innovative Geschäftsmodelle und Kooperationen. Besonders in Regionen mit begrenzten finanziellen Ressourcen oder fehlender Infrastruktur können solche Projekte als Teil von Public-Private-Partnerships (PPPs) umgesetzt werden. Hierbei stellen private Unternehmen die Technologie und das Know-how bereit, während öffentliche Institutionen für die langfristige Unterstützung und Integration in die regionale Energieplanung sorgen. Solche Modelle ermöglichen es, die Finanzierung und Umsetzung dezentraler Energielösungen zu beschleunigen, und fördern gleichzeitig die lokale wirtschaftliche Entwicklung.

Ein weiteres vielversprechendes Konzept ist die Energiegemeinschaft, bei der mehrere Verbraucher – beispielsweise Haushalte, Unternehmen oder öffentliche Einrichtungen – gemeinsam eine dezentrale Dampfturbinenanlage betreiben. Dies erlaubt es, die Vorteile einer effizienten Eigenstrom- und Wärmeproduktion auf mehrere Nutzer zu verteilen und die Investitionskosten zu senken. Besonders in ländlichen Regionen oder in neuen Industrieparks kann dieses Modell einen Beitrag zur nachhaltigen Energieversorgung leisten und die Abhängigkeit von zentralen Netzwerken verringern.

Dezentrale Dampfturbinen können darüber hinaus als Schlüsselkomponenten in Mikrogrids dienen. Diese autonomen Energieversorgungssysteme sind besonders in abgelegenen oder infrastrukturschwachen Gebieten von großer Bedeutung. Mikrogrids kombinieren oft mehrere Energiequellen, wie Solar- oder Windkraft, mit einem stabilen Grundlastlieferanten wie einer Dampfturbine. Durch ihre hohe Zuverlässigkeit und Flexibilität können Turbinen Schwankungen bei der Stromerzeugung aus erneuerbaren Quellen ausgleichen und so eine kontinuierliche Energieversorgung sicherstellen. Die Integration solcher Systeme erfordert jedoch ausgefeilte Steuerungstechnologien, um den Betrieb optimal zu koordinieren und die Effizienz zu maximieren.

Die Rolle dezentraler Dampfturbinen in der Energiewende wird auch durch ihre Fähigkeit unterstrichen, nachhaltige Brennstoffe wie Wasserstoff zu nutzen. Wasserstoff kann in Kombination mit Dampfturbinen sowohl als primärer Brennstoff als auch zur Ergänzung fossiler Brennstoffe eingesetzt werden, um den CO₂-Ausstoß zu senken. Um den Übergang zu erleichtern, werden bereits heute viele Dampfturbinen so konzipiert, dass sie flexibel auf verschiedene Brennstoffarten umgestellt werden können. Dies macht sie zukunftssicher und zu einer wichtigen Technologie in der globalen Dekarbonisierungsstrategie.

Die Verbindung von Dampfturbinen mit der Abwärmerückgewinnung in industriellen Prozessen bietet ebenfalls erhebliche Vorteile. Industrieanlagen, die große Mengen an Abwärme produzieren – wie Stahlwerke, Chemieanlagen oder Zementfabriken – können diese Wärme nutzen, um Dampf zu erzeugen und damit eine Turbine zu betreiben. Der erzeugte Strom kann entweder direkt vor Ort genutzt oder ins Netz eingespeist werden. Dieser Ansatz reduziert nicht nur die Energieverschwendung, sondern erhöht auch die Wirtschaftlichkeit des gesamten Prozesses. In Kombination mit dezentralen Energiesystemen trägt dies zur Verbesserung der Energieeffizienz in der Industrie bei.

Die Herausforderungen bei der Implementierung dezentraler Dampfturbinen liegen jedoch nicht nur in der Technologie, sondern auch in regulatorischen und sozialen Aspekten. In vielen Ländern sind die rechtlichen Rahmenbedingungen für dezentrale Energieerzeugung nicht ausreichend entwickelt, was die Planung und den Betrieb solcher Anlagen erschwert. Darüber hinaus erfordert die Integration neuer Technologien häufig eine Schulung und Weiterbildung der lokalen Arbeitskräfte, um den Betrieb und die Wartung sicherzustellen. Investitionen in die Ausbildung und den Wissenstransfer sind daher entscheidend, um den langfristigen Erfolg dezentraler Projekte zu gewährleisten.

Auch die wirtschaftliche Bewertung dezentraler Dampfturbinensysteme spielt eine wichtige Rolle. Während die Anfangsinvestitionen vergleichsweise hoch sein können, führen die Einsparungen durch reduzierte Übertragungsverluste, niedrigere Betriebskosten und die Nutzung lokaler Ressourcen oft zu einer schnellen Amortisation. Zusätzlich können Subventionen, Einspeisevergütungen oder steuerliche Anreize die Attraktivität solcher Projekte weiter steigern. Eine gründliche Kosten-Nutzen-Analyse ist daher essenziell, um die wirtschaftliche Tragfähigkeit sicherzustellen und potenzielle Investoren zu überzeugen.

Mit Blick auf die Zukunft eröffnen technologische Fortschritte neue Perspektiven für den Einsatz dezentraler Dampfturbinen. Die Weiterentwicklung von Hochtemperaturwerkstoffen, effizienteren Verdichtern und innovativen Steuerungssystemen wird die Leistung und Zuverlässigkeit solcher Anlagen weiter steigern. Darüber hinaus könnten Fortschritte in der Speichertechnologie – wie thermische Speicher oder Batteriesysteme – die Integration von Dampfturbinen in hybride Energiesysteme erleichtern und ihre Rolle als stabiler Energieversorger weiter stärken.

Zusammenfassend bieten dezentrale Dampfturbinen eine flexible, effiziente und nachhaltige Lösung für eine Vielzahl von Energieerzeugungsanforderungen. Sie ermöglichen es, erneuerbare Energien und lokale Ressourcen optimal zu nutzen, die Energieeffizienz zu steigern und gleichzeitig die Versorgungssicherheit zu gewährleisten. Mit den richtigen politischen und technologischen Rahmenbedingungen können sie einen bedeutenden Beitrag zur globalen Energiewende leisten und die Grundlage für eine nachhaltige, dezentrale Energiezukunft schaffen.

Die zukünftige Rolle dezentraler Dampfturbinen wird zunehmend durch ihre Fähigkeit bestimmt, mit anderen Technologien in integrierten Energiesystemen zu kooperieren. In einer Zeit, in der hybride Energiesysteme immer wichtiger werden, könnten Dampfturbinen eine Schlüsselrolle in Kombination mit Batteriespeichern, Solar- und Windkraftanlagen übernehmen. Diese integrierten Systeme könnten die Schwächen einzelner Technologien ausgleichen – beispielsweise die intermittierende Natur erneuerbarer Energiequellen – und gleichzeitig deren Stärken maximieren.

Ein vielversprechender Ansatz ist der Einsatz von Dampfturbinen als sogenannte Spitzenlastkraftwerke. In dieser Funktion können sie bei plötzlichem Energiebedarf oder während Produktionslücken bei erneuerbaren Energien schnell einspringen und kurzfristig Energie bereitstellen. Dies erfordert jedoch eine weitere Optimierung der Start- und Stopp-Zyklen von Turbinen, um ihre Reaktionszeiten zu verkürzen und den Wirkungsgrad auch bei kurzfristigem Einsatz hochzuhalten. Technologische Innovationen, wie fortschrittliche Steuerungssysteme und moderne Werkstoffe, werden in diesem Bereich entscheidend sein.

Ein weiteres potenzielles Anwendungsgebiet ist die Rolle von Dampfturbinen in der Energieerzeugung aus Abfallstoffen, auch bekannt als Waste-to-Energy. Hier können Turbinen nicht nur zur Stromerzeugung beitragen, sondern auch Wärme liefern, die für andere Prozesse genutzt wird, wie etwa die Beheizung von Gebäuden oder industrielle Anwendungen. Diese Doppelnutzung macht Dampfturbinen zu einer idealen Wahl für Projekte, bei denen Nachhaltigkeit und Effizienz im Vordergrund stehen. Zudem bieten Waste-to-Energy-Projekte in Verbindung mit Dampfturbinen eine attraktive Lösung für die Abfallproblematik in urbanen und semi-urbanen Regionen.

Im Zusammenhang mit der zunehmenden Elektrifizierung des Verkehrssektors könnten dezentrale Dampfturbinen auch zur Stabilisierung des Stromnetzes beitragen. Da Elektrofahrzeuge zu Spitzenzeiten hohe Strommengen aus dem Netz ziehen können, bieten Dampfturbinen die Möglichkeit, kurzfristig zusätzliche Energie bereitzustellen und Netzinstabilitäten zu vermeiden. Besonders in Regionen, die noch keine flächendeckende Infrastruktur für erneuerbare Energien aufgebaut haben, könnten solche Lösungen den Übergang zu einer kohlenstoffarmen Mobilität erleichtern.

Die gesellschaftliche Akzeptanz dezentraler Energieerzeugungssysteme, einschließlich Dampfturbinen, ist ein weiterer wichtiger Faktor. Während solche Technologien in entwickelten Märkten oft auf Zustimmung stoßen, können in anderen Regionen kulturelle, soziale oder politische Barrieren bestehen. Ein frühzeitiger Dialog mit der lokalen Bevölkerung sowie transparente Informationen über die Vorteile und potenziellen Risiken solcher Systeme sind essenziell, um Akzeptanz und Unterstützung zu gewinnen. Projekte, die lokale Arbeitskräfte einbinden und die Nutzung regionaler Ressourcen fördern, können zusätzlich das Vertrauen und die Beteiligung der Gemeinschaft stärken.

Auch der Klimawandel beeinflusst die Planung und den Betrieb dezentraler Dampfturbinensysteme. Extreme Wetterereignisse, wie Hitzewellen, Überschwemmungen oder Stürme, stellen besondere Anforderungen an die Widerstandsfähigkeit solcher Anlagen. Die Entwicklung robusterer Technologien und die Berücksichtigung von Klimarisiken in der Standortplanung werden immer wichtiger, um die Zuverlässigkeit und Effizienz der Systeme auch unter schwierigen Bedingungen sicherzustellen.

Die langfristigen Perspektiven dezentraler Dampfturbinen sind eng mit globalen politischen und wirtschaftlichen Entwicklungen verknüpft. Internationale Klimaziele, wie das Pariser Abkommen, treiben die Nachfrage nach Technologien voran, die sowohl effizient als auch umweltfreundlich sind. Dezentrale Dampfturbinen erfüllen diese Anforderungen und können in einer Vielzahl von Anwendungen integriert werden, von städtischen Mikronetzen bis hin zu Industrieclustern in Entwicklungsländern. Gleichzeitig erfordert der globale Wettbewerbsdruck eine kontinuierliche Innovation, um die Kosten weiter zu senken und die Leistung zu verbessern.

Abschließend lässt sich feststellen, dass dezentrale Dampfturbinen eine vielseitige und zukunftssichere Lösung für die Energieerzeugung darstellen. Durch ihre Anpassungsfähigkeit an verschiedene Brennstoffe, ihre Fähigkeit zur Integration in hybride Systeme und ihre Eignung für Anwendungen in unterschiedlichen geographischen und klimatischen Bedingungen können sie einen wesentlichen Beitrag zur Transformation der globalen Energieinfrastruktur leisten. Mit fortschreitender Technologie und wachsendem Bewusstsein für die Vorteile dezentraler Energieerzeugung wird die Nachfrage nach diesen Systemen voraussichtlich weiter steigen, was sie zu einem zentralen Baustein einer nachhaltigen Energiezukunft macht.

Dampfturbinen im Kontext der Energiewende

Dampfturbinen spielen im Kontext der Energiewende eine zentrale Rolle, da sie eine Schlüsseltechnologie für die Integration erneuerbarer Energien und die Steigerung der Energieeffizienz darstellen. In einer Welt, die zunehmend auf nachhaltige und CO₂-arme Energiequellen angewiesen ist, bieten Dampfturbinen eine zuverlässige Möglichkeit, die durch intermittierende erneuerbare Energien wie Wind- und Solarstrom entstehenden Schwankungen auszugleichen und gleichzeitig eine effiziente Nutzung von Abwärme und Biomasse zu ermöglichen.

Ein entscheidender Vorteil von Dampfturbinen im Rahmen der Energiewende ist ihre Fähigkeit, verschiedene Wärmequellen zu nutzen – darunter nicht nur fossile Brennstoffe, sondern auch Biomasse, Abfallprodukte und erneuerbare Quellen wie Solarthermie oder Geothermie. In Kombination mit Kraft-Wärme-Kopplung (KWK) können Dampfturbinen sowohl Strom als auch Wärme erzeugen, wodurch die Energieeffizienz erheblich gesteigert wird. Diese doppelte Nutzung maximiert die Ressourcennutzung und senkt gleichzeitig die CO₂-Emissionen. Insbesondere in Industrieprozessen, bei denen hohe Temperaturen und ständige Wärmequellen vorhanden sind, bieten Dampfturbinen die Möglichkeit, Abwärme für die Stromerzeugung zu nutzen und damit den Gesamtwirkungsgrad von Anlagen deutlich zu verbessern.

In der Energiewende ist es entscheidend, dass die Erzeugungskapazitäten flexibel und schnell an den wechselnden Energiebedarf angepasst werden können. Dampfturbinen sind in der Lage, auf unterschiedliche Brennstoffe und Energiequellen umzustellen, was ihre Vielseitigkeit im Betrieb erhöht. Diese Flexibilität ermöglicht es, Dampfturbinen auch in Systemen zu integrieren, die verschiedene erneuerbare Energiequellen kombinieren, wie etwa Wind-, Solar- und Biomasseanlagen. So können sie eine stabile Grundlastversorgung garantieren und gleichzeitig die Volatilität und Intermittenz der erneuerbaren Energien ausgleichen.

Ein zentrales Thema in der Energiewende ist auch die Dekarbonisierung der Industrie. Viele industrielle Prozesse, wie die Stahlproduktion, Zementherstellung oder Chemieindustrie, benötigen große Mengen an Wärme, die oft aus fossilen Brennstoffen gewonnen wird. Dampfturbinen bieten hier die Möglichkeit, diese Prozesse zu elektrifizieren und gleichzeitig emissionsfreie Wärmequellen wie Biomasse oder Wasserstoff zu nutzen. Durch die direkte Integration von Dampfturbinen in industrielle Produktionsstätten kann die Effizienz des gesamten Systems gesteigert und der CO₂-Ausstoß gesenkt werden. Besonders in Verbindung mit erneuerbaren Energien wie Solar- oder Windkraft kann dieser Ansatz zur dekarbonisierten Energieproduktion in der Industrie beitragen.

Zudem ist die Nutzung von Dampfturbinen als Teil von großen, regionalen und globalen Energiespeichersystemen von großer Bedeutung. In Zeiten hoher Stromproduktion aus erneuerbaren Quellen, etwa an sonnigen oder windreichen Tagen, kann überschüssiger Strom zur Wärmeerzeugung genutzt und in Dampfturbinen gespeichert werden. Wenn die erneuerbare Stromproduktion sinkt, kann die gespeicherte Wärme verwendet werden, um wieder Strom zu erzeugen und so das Netz stabil zu halten. Diese Art der thermischen Speicherung könnte eine Schlüsselrolle dabei spielen, die fluktuierende Stromproduktion aus erneuerbaren Quellen auszugleichen und eine konstante Stromversorgung zu gewährleisten.

Die Digitalisierung der Dampfturbinen-Technologie ist ein weiterer wichtiger Schritt in Richtung einer nachhaltigeren Energiezukunft. Durch den Einsatz von Smart Grids, fortschrittlichen Sensoren und KI-gestützten Steuerungssystemen können Dampfturbinen in Echtzeit auf Schwankungen im Energiesystem reagieren. Dies ermöglicht eine genauere Steuerung der Energieflüsse und optimiert den Einsatz von Dampfturbinen in Verbindung mit erneuerbaren Energiequellen. Ferner können diese Technologien auch zur präventiven Wartung und zur Verlängerung der Lebensdauer von Dampfturbinen beitragen, indem sie frühzeitig auf potenzielle Störungen oder Abnutzungserscheinungen hinweisen und so Ausfallzeiten minimieren.

Ein weiterer wichtiger Aspekt der Dampfturbinen im Rahmen der Energiewende ist ihre Rolle in der Netzstabilität. Die hohe Zuverlässigkeit und Flexibilität von Dampfturbinen machen sie zu einem idealen Kandidaten für den Einsatz in sogenannten Microgrids oder Inselnetzen, die in abgelegenen Regionen oder bei Ausfällen des zentralen Stromnetzes als eigenständige Energiequellen dienen. Diese Systeme können sowohl in ländlichen Gebieten als auch in städtischen Notfallszenarien eine stabile Stromversorgung sicherstellen. In Verbindung mit erneuerbaren Energiequellen wie Solar- und Windkraftanlagen sowie Speichersystemen bieten Dampfturbinen eine Lösung für eine resiliente und unabhängige Energieversorgung.

In der zukünftigen Entwicklung der Dampfturbinen-Technologie werden Fortschritte in den Bereichen Materialwissenschaften und thermische Speichertechnologien entscheidend sein. Die Entwicklung hochtemperaturbeständiger Werkstoffe, die es ermöglichen, den Wirkungsgrad von Dampfturbinen weiter zu steigern, sowie die Integration von fortschrittlichen Wärmespeichern wird dazu beitragen, die Leistungsfähigkeit und Flexibilität von Dampfturbinen zu erhöhen. Dies könnte ihre Integration in größere Energiesysteme noch weiter erleichtern und dazu beitragen, die Ziele der Energiewende – wie die Dekarbonisierung und die Schaffung eines resilienten Energiesystems – zu erreichen.

Abschließend lässt sich sagen, dass Dampfturbinen im Kontext der Energiewende eine entscheidende Rolle spielen. Ihre Vielseitigkeit, Effizienz und Flexibilität machen sie zu einer Schlüsseltechnologie für die Integration erneuerbarer Energien und die Optimierung der Energieversorgung. Sie sind in der Lage, nicht nur den Übergang zu einer kohlenstoffarmen Energiezukunft zu unterstützen, sondern auch die Herausforderungen der Energiespeicherung, Netzstabilität und industriellen Dekarbonisierung zu meistern. Mit kontinuierlichen technologischen Innovationen und einer gezielten Integration in hybride Energiesysteme können Dampfturbinen einen bedeutenden Beitrag zur Realisierung der globalen Klimaziele leisten und die Energiewende vorantreiben.

Die Rolle von Dampfturbinen in der Energiewende wird auch durch ihre Fähigkeit zur Integration in dezentrale Energiesysteme verstärkt. In vielen Regionen, insbesondere in ländlichen Gebieten oder Entwicklungsländern, kann die dezentrale Energieerzeugung einen entscheidenden Beitrag zur Energieversorgung leisten. Dampfturbinen ermöglichen es, lokale, erneuerbare Energiequellen wie Biomasse, Geothermie oder industrielle Abwärme zu nutzen und so die Abhängigkeit von zentralen Energieversorgern zu verringern. Diese dezentrale Energieversorgung kann nicht nur die Effizienz erhöhen, sondern auch die Resilienz des gesamten Energiesystems stärken, indem die Versorgung auf viele kleinere, weniger anfällige Einheiten verteilt wird.

Die Kombination von Dampfturbinen mit Energiespeichersystemen ist ebenfalls ein wichtiger Trend in der Energiewende. Durch die Speicherung von Wärme, die mit Strom aus erneuerbaren Quellen wie Wind und Sonne erzeugt wird, können Dampfturbinen in Zeiten hoher Stromnachfrage oder geringer erneuerbarer Stromproduktion zur Deckung des Bedarfs beitragen. Diese Art von thermischer Energiespeicherung ermöglicht eine nachhaltige und effiziente Nutzung von überschüssiger erneuerbarer Energie, ohne auf fossile Brennstoffe zurückgreifen zu müssen. Eine solche Integration könnte insbesondere in großen Industriestandorten oder städtischen Infrastrukturanlagen von Vorteil sein, um eine kontinuierliche Energieversorgung zu gewährleisten und gleichzeitig die Emissionen zu minimieren.

Ein weiteres innovatives Konzept im Zusammenhang mit Dampfturbinen und der Energiewende ist der Einsatz von Power-to-X-Technologien. Diese Technologien zielen darauf ab, überschüssige erneuerbare Energie in verschiedene chemische oder physikalische Formen umzuwandeln, die für unterschiedliche Anwendungen nutzbar sind. Ein Beispiel hierfür ist die Produktion von grünem Wasserstoff, der als emissionsfreier Brennstoff für Dampfturbinen verwendet werden kann. Die Elektrolyse von Wasser unter Verwendung von erneuerbarem Strom erzeugt Wasserstoff, der in Dampfturbinen als Brennstoff zur Stromerzeugung und zur Stabilisierung des Netzes genutzt werden kann. Diese Technologie eröffnet neue Möglichkeiten, die Flexibilität und Nachhaltigkeit von Dampfturbinen weiter zu erhöhen.

Die Nutzung von Wasserstoff in Dampfturbinen könnte nicht nur die CO₂-Emissionen drastisch reduzieren, sondern auch die Betriebskosten langfristig senken. Wasserstoff hat im Vergleich zu fossilen Brennstoffen einen viel geringeren Kohlenstoffausstoß und bietet die Möglichkeit, die Turbinen mit einem nahezu emissionsfreien Brennstoff zu betreiben. Darüber hinaus kann Wasserstoff in Zeiten hoher erneuerbarer Stromproduktion erzeugt und in Dampfturbinen genutzt werden, um Spitzenlasten abzudecken und die Netzstabilität zu gewährleisten. Die Entwicklung dieser Technologien steht noch am Anfang, aber ihre Integration in die Dampfturbinen-Technologie könnte eine entscheidende Rolle in der langfristigen Dekarbonisierung des Energiesektors spielen.

Ein weiterer innovativer Ansatz, der in der Energiewende zunehmend an Bedeutung gewinnt, ist der Einsatz von Dampfturbinen in Verbindung mit innovativen Wärmespeichertechnologien. Durch die Speicherung von überschüssiger Wärme aus erneuerbaren Quellen oder industriellen Prozessen können Dampfturbinen in Zeiten geringer erneuerbarer Stromproduktion betrieben werden, um das Netz zu stabilisieren und gleichzeitig die CO₂-Emissionen zu reduzieren. Hier kommen verschiedene Wärmespeichertechnologien wie Latentwärmespeicher, thermochemische Speicher oder auch hochtemperaturbeständige Feststoffbatterien zum Einsatz. Diese Technologien bieten eine effiziente Möglichkeit, erneuerbare Energie zu speichern und sie später für die Dampfturbinenproduktion zu nutzen.

Die zunehmende Digitalisierung von Dampfturbinen und ihre Einbindung in intelligente Stromnetze (Smart Grids) eröffnen ebenfalls neue Möglichkeiten für ihre Nutzung in der Energiewende. Durch den Einsatz von fortschrittlicher Sensorik, Echtzeit-Datenanalyse und KI-gesteuerten Steuerungssystemen können Dampfturbinen in Echtzeit auf Schwankungen im Energiesystem reagieren und ihren Betrieb entsprechend anpassen. Diese Technologien ermöglichen eine bessere Integration von erneuerbaren Energiequellen und verbessern die Netzstabilität, da Dampfturbinen schneller auf Änderungen in der Nachfrage oder der Erzeugung reagieren können. Darüber hinaus ermöglicht die digitale Überwachung und Wartung von Dampfturbinen eine Reduzierung von Ausfallzeiten und eine Optimierung der Betriebsbedingungen, was zu einer höheren Effizienz und längeren Lebensdauer der Anlagen führt.

Neben den technologischen Fortschritten müssen auch politische und regulatorische Rahmenbedingungen weiterentwickelt werden, um die Rolle von Dampfturbinen in der Energiewende zu stärken. Viele Länder haben bereits Ziele zur Reduzierung ihrer CO₂-Emissionen festgelegt, aber die Umsetzung dieser Ziele erfordert eine enge Zusammenarbeit zwischen Regierungen, Unternehmen und Forschungseinrichtungen. In diesem Kontext sind Förderprogramme und steuerliche Anreize für die Nutzung von Dampfturbinen in erneuerbaren Energiesystemen sowie für die Entwicklung neuer Technologien von entscheidender Bedeutung. Eine klare politische Vision und ein stabiles regulatorisches Umfeld können die Einführung neuer Dampfturbinen-Technologien beschleunigen und ihre Integration in die Energiewende ermöglichen.

Zusammenfassend lässt sich sagen, dass Dampfturbinen im Kontext der Energiewende eine entscheidende Rolle als flexibles, effizientes und nachhaltiges Element in modernen Energiesystemen spielen. Sie tragen zur Verbesserung der Energieeffizienz, der Nutzung erneuerbarer Ressourcen und der Dekarbonisierung bei. Durch die Weiterentwicklung von Technologien wie der Integration von Wasserstoff, innovativen Wärmespeichern und digitaler Steuerung werden Dampfturbinen in Zukunft eine noch zentralere Rolle in der flexiblen, dekarbonisierten Energieversorgung einnehmen. In Kombination mit politischen Anreizen und einer stärkeren Marktintegration könnten Dampfturbinen einen wesentlichen Beitrag dazu leisten, die globalen Klimaziele zu erreichen und eine nachhaltige, zuverlässige Energieversorgung für die Zukunft zu gewährleisten.

Ein weiterer wichtiger Aspekt der Dampfturbinen im Kontext der Energiewende ist ihre Rolle in der sogenannten „Sektorenkopplung“. Diese Strategie zielt darauf ab, verschiedene Sektoren wie Strom, Wärme, Industrie und Verkehr miteinander zu verknüpfen, um eine ganzheitliche und effiziente Energienutzung zu erreichen. Dampfturbinen können eine Schlüsseltechnologie in dieser Sektorenkopplung darstellen, da sie sowohl in der Strom- als auch in der Wärmeerzeugung eingesetzt werden können. Durch ihre Vielseitigkeit in der Nutzung von Abwärme und erneuerbaren Energiequellen tragen sie dazu bei, die Überschüsse an erneuerbarer Energie aus dem Stromsektor für andere Sektoren, wie die Industrie oder den Gebäudesektor, zu nutzen. Dies ermöglicht eine Synergie zwischen verschiedenen Energiequellen und -anwendungen, wodurch die Gesamtenergieeffizienz des Systems verbessert wird.

Die Weiterentwicklung von Dampfturbinen im Zusammenhang mit der Wasserstoffwirtschaft ist ebenfalls ein bedeutender Schritt in der Umsetzung der Energiewende. Wasserstoff wird als einer der vielversprechendsten Energieträger angesehen, um die Herausforderungen der Dekarbonisierung zu bewältigen, insbesondere in Bereichen wie der Industrie, dem Schwerverkehr und der Stromerzeugung. Dampfturbinen, die mit Wasserstoff betrieben werden, können eine stabile und effiziente Stromversorgung gewährleisten, auch wenn der Anteil der erneuerbaren Energien im Strommix weiter zunimmt. Diese Technologien bieten nicht nur eine Lösung für die Stromerzeugung, sondern auch für die Speicherung und den Transport von erneuerbarer Energie. Die Fähigkeit von Dampfturbinen, Wasserstoff als Brennstoff zu nutzen, macht sie zu einem zentralen Baustein der Energiewende und der Entwicklung einer wasserstoffbasierten Wirtschaft.

Darüber hinaus spielt die Rolle von Dampfturbinen in der Dekarbonisierung von Fernwärmesystemen eine immer wichtigere Rolle. In vielen Städten und Ballungsräumen gibt es bereits bestehende Fernwärmesysteme, die jedoch größtenteils auf fossilen Brennstoffen basieren. Der Umstieg auf nachhaltige und erneuerbare Wärmequellen ist daher ein entscheidender Schritt, um die Klimaziele zu erreichen. Dampfturbinen, die mit Abwärme aus industriellen Prozessen oder Biomasse betrieben werden, können in solchen Systemen eine wichtige Rolle spielen. Diese Umstellung trägt nicht nur zur Reduktion der CO₂-Emissionen bei, sondern verbessert auch die Energieeffizienz der gesamten Stadt- oder Industrieinfrastruktur. Besonders in Verbindung mit Kraft-Wärme-Kopplungsanlagen (KWK) können Dampfturbinen gleichzeitig Strom und Wärme erzeugen, was die Effizienz weiter steigert und die Betriebskosten senkt.

Im Hinblick auf die Nutzung erneuerbarer Energiequellen sind Dampfturbinen auch in der Geothermie von großer Bedeutung. Geothermische Anlagen, die die Erdwärme für die Stromerzeugung nutzen, basieren oft auf Dampfturbinen, da diese in der Lage sind, Dampf mit relativ niedrigen Temperaturdifferenzen effizient in mechanische Energie umzuwandeln. Geothermische Energie ist eine nahezu unerschöpfliche und konstante Quelle erneuerbarer Energie, die in Regionen mit geeigneten geothermischen Vorkommen eine zuverlässige Grundlastversorgung ermöglichen kann. Dampfturbinen sind daher eine Schlüsselkomponente in der Nutzung geothermischer Ressourcen und können so einen wichtigen Beitrag zur Stabilisierung der Energieversorgung im Rahmen der Energiewende leisten.

Neben der technologischen Weiterentwicklung ist auch der Ausbau der Infrastruktur von entscheidender Bedeutung. Der Erfolg der Dampfturbinen-Technologie in der Energiewende hängt stark von der bestehenden Energieinfrastruktur ab. Um die Integration von Dampfturbinen in erneuerbare und dezentrale Energiesysteme zu ermöglichen, müssen bestehende Netze modernisiert und angepasst werden. Dies umfasst sowohl den Ausbau von Smart Grids als auch die Implementierung effizienter Speichersysteme. Die Fähigkeit, überschüssige Energie zu speichern und bei Bedarf in das Netz einzuspeisen, wird es ermöglichen, die variablen Energiequellen wie Wind und Sonne besser in die Gesamtversorgung zu integrieren. Hierbei können Dampfturbinen eine zentrale Rolle spielen, indem sie als stabile und flexible Energiequelle dienen, die auch in Zeiten geringer Erzeugung aus erneuerbaren Quellen den Bedarf decken kann.

Die Schaffung eines kohärenten regulatorischen Rahmens ist ebenfalls von zentraler Bedeutung für den Erfolg der Dampfturbinen-Technologie in der Energiewende. In vielen Ländern gibt es bereits Programme zur Förderung erneuerbarer Energien, aber die speziellen Anforderungen an die Integration von Dampfturbinen in diese Systeme müssen weiterentwickelt werden. Hierzu gehören beispielsweise klare Standards für den Betrieb von Dampfturbinen mit verschiedenen Brennstoffen sowie Anreize für die Entwicklung neuer Technologien und Geschäftsmodelle, die auf die steigende Nachfrage nach grüner Energie ausgerichtet sind. Die Schaffung von Finanzierungsmodellen, die die Investition in Dampfturbinen und andere nachhaltige Technologien unterstützen, wird ebenfalls notwendig sein, um die Markteinführung zu beschleunigen.

Die Innovationskraft und die Fähigkeit zur kontinuierlichen Anpassung von Dampfturbinen an die Anforderungen der Energiewende werden entscheidend dafür sein, wie erfolgreich diese Technologie in den nächsten Jahrzehnten eingesetzt werden kann. Mit fortschreitender Forschung und Entwicklung werden Dampfturbinen immer effizienter und flexibler werden, um den Übergang zu einer nachhaltigen, kohlenstoffarmen Energiezukunft zu unterstützen. Ihre Integration in hybride und dezentrale Energiesysteme, gepaart mit der Nutzung von Wasserstoff und innovativen Wärmespeichern, wird ihnen eine zentrale Rolle in der globalen Energiewende sichern.

Zusammenfassend lässt sich festhalten, dass Dampfturbinen im Rahmen der Energiewende eine unverzichtbare Technologie darstellen. Sie bieten eine vielseitige, effiziente und flexible Lösung zur Nutzung erneuerbarer Energien, zur Dekarbonisierung der Industrie und zur Stabilisierung von Energiesystemen. Die kontinuierliche Entwicklung und Integration neuer Technologien, gepaart mit der Unterstützung durch geeignete politische und wirtschaftliche Rahmenbedingungen, wird dazu beitragen, dass Dampfturbinen eine Schlüsselrolle in der globalen Transformation des Energiesektors spielen und einen wichtigen Beitrag zur Erreichung der Klimaziele leisten.

Integration von Biomasse in Dampfturbinenprozesse

Die Integration von Biomasse in Dampfturbinenprozesse stellt eine vielversprechende Technologie dar, um die Energieerzeugung zu dekarbonisieren und die Abhängigkeit von fossilen Brennstoffen zu verringern. Biomasse ist eine erneuerbare Energiequelle, die durch die Verbrennung von organischen Materialien wie Holz, Pflanzenabfällen oder Reststoffen aus der Landwirtschaft Wärme und Energie erzeugt. Die Nutzung von Biomasse in Dampfturbinenprozessen bietet zahlreiche Vorteile, darunter eine hohe Energieeffizienz, die Verringerung von CO₂-Emissionen und die Förderung einer Kreislaufwirtschaft.

Ein zentraler Vorteil der Integration von Biomasse in Dampfturbinenprozesse ist die Möglichkeit, eine CO₂-neutrale Strom- und Wärmeproduktion zu erreichen. Während der Verbrennung von Biomasse wird das CO₂, das von den Pflanzen während ihres Wachstums aufgenommen wurde, wieder freigesetzt. Dieser Kreislauf der Kohlenstoffemissionen führt zu einer erheblichen Reduktion der Netto-CO₂-Emissionen im Vergleich zur Verbrennung fossiler Brennstoffe. Durch den Einsatz von Biomasse als Brennstoff in Dampfturbinen wird daher ein wichtiger Beitrag zur Reduktion der Treibhausgasemissionen und zur Bekämpfung des Klimawandels geleistet. Gleichzeitig bleibt die Energieversorgung stabil und kann kontinuierlich gewährleistet werden, da Biomasse als erneuerbare Energiequelle auch bei schwankender Verfügbarkeit von Wind- und Solarenergie genutzt werden kann.

Die Integration von Biomasse in Dampfturbinenprozesse erfolgt häufig durch die Nutzung von Kraft-Wärme-Kopplung (KWK). Bei dieser Technologie wird die erzeugte Wärme aus der Verbrennung der Biomasse nicht nur zur Stromerzeugung, sondern auch zur Wärmeversorgung genutzt. Diese doppelte Nutzung der Energie trägt erheblich zur Verbesserung der Gesamtenergieeffizienz bei. In vielen industriellen Prozessen, die große Mengen an Wärme erfordern, bietet diese Kombination aus Strom- und Wärmeerzeugung eine kosteneffiziente Lösung. Auch in Fernwärmesystemen kann die Biomasseverbrennung in Dampfturbinen zur Bereitstellung von Heizwärme für ganze Städte oder Regionen eingesetzt werden, was den Übergang zu einer kohlenstoffarmen Wärmeversorgung unterstützt.

Ein weiteres großes Potenzial der Biomasseintegration in Dampfturbinenprozesse liegt in der Flexibilität der verwendbaren Biomassearten. Von Holz und landwirtschaftlichen Abfällen bis hin zu organischen Reststoffen aus der Industrie – es gibt eine Vielzahl von Biomassequellen, die für die Strom- und Wärmeerzeugung genutzt werden können. Diese Flexibilität ermöglicht es, Biomasse nicht nur aus lokal verfügbaren Quellen zu gewinnen, sondern auch aus Abfallprodukten, die sonst deponiert oder verbrannt werden würden. Dies trägt nicht nur zur Ressourcenschonung bei, sondern unterstützt auch eine Kreislaufwirtschaft, in der Abfälle als wertvolle Rohstoffe für die Energieproduktion dienen.

Die Kombination von Biomasse und Dampfturbinen ermöglicht es, industrielle Prozesse zu dekarbonisieren und gleichzeitig eine zuverlässige Energieversorgung sicherzustellen. Besonders in Branchen wie der Zement-, Papier- und Textilindustrie, die einen hohen Energiebedarf haben, kann die Integration von Biomasse in Dampfturbinenprozesse eine signifikante Reduzierung der CO₂-Emissionen und Betriebskosten bewirken. Zudem kann die Biomasseverstromung dazu beitragen, die Abhängigkeit von fossilen Brennstoffen in der Industrie zu verringern und die Energiekosten langfristig zu stabilisieren.

Ein weiterer Vorteil der Biomasseintegration in Dampfturbinenprozesse ist die Möglichkeit der sogenannten „Abfallverwertung“. Viele Industrien produzieren Biomasseabfälle wie Holzspäne, Stroh oder landwirtschaftliche Abfälle, die oftmals keine andere Verwendung finden. Die Verwertung dieser Abfälle zur Strom- und Wärmeerzeugung in Dampfturbinen trägt nicht nur zur Reduzierung von Abfallmengen bei, sondern schließt den Materialkreislauf und nutzt Ressourcen effizient. Diese „Kreislaufwirtschaft“ wird zunehmend als eine Lösung für die Reduktion von Müll und die Maximierung der Ressourcennutzung angesehen.

Die Umstellung von fossilen Brennstoffen auf Biomasse in Dampfturbinenprozessen kann jedoch technische Herausforderungen mit sich bringen. Die Verbrennung von Biomasse unterscheidet sich in einigen Aspekten von der Verbrennung fossiler Brennstoffe, insbesondere in Bezug auf die Brennstoffqualität, die Feuchtigkeit und die Aschegehalte. Diese Unterschiede erfordern eine Anpassung der Dampfturbinen und der Verbrennungstechnik, um die optimale Effizienz und Lebensdauer der Anlagen zu gewährleisten. So müssen z. B. spezielle Brennkammern entwickelt werden, die den unterschiedlichen Eigenschaften von Biomasse gerecht werden, und die Dampfturbinen müssen an die wechselnden Brennstoffqualitäten angepasst werden. Die Asche aus der Verbrennung von Biomasse muss ebenfalls effizient entsorgt oder weiterverwendet werden, um die Umweltbelastung zu minimieren.

Um die Biomasseverbrennung in Dampfturbinenprozessen zu optimieren, sind Fortschritte in der Materialforschung und Verbrennungstechnik notwendig. Besonders hochtemperaturbeständige Materialien und fortschrittliche Filtrationssysteme zur Reduktion von Emissionen und Ablagerungen sind erforderlich, um eine langfristige und effiziente Nutzung von Biomasse als Brennstoff sicherzustellen. Auch die Verbesserung der Verbrennungstechnologie, etwa durch die Einführung von Schnellfeuerungssystemen oder die Anpassung der Luftzufuhr, kann dazu beitragen, die Effizienz der Biomasseverbrennung und damit der Dampfturbinenprozesse zu steigern.

Ein weiterer innovativer Ansatz ist die Integration von Biomasse mit anderen erneuerbaren Energiequellen wie Solar- oder Windenergie. In solchen hybriden Systemen kann Biomasse als stabilisierender Faktor eingesetzt werden, um die Schwankungen der erneuerbaren Stromproduktion aus Wind und Sonne auszugleichen. In Zeiten niedriger Produktion aus Wind- oder Solaranlagen kann die Biomasseverbrennung in Dampfturbinen zur Deckung des Energiebedarfs beitragen und so eine zuverlässige Energieversorgung sicherstellen. Diese Art der Integration könnte dazu beitragen, die Versorgung mit erneuerbarer Energie zu flexibilisieren und die Notwendigkeit für fossile Brennstoffe weiter zu verringern.

Insgesamt lässt sich sagen, dass die Integration von Biomasse in Dampfturbinenprozesse eine der vielversprechendsten Lösungen für die Dekarbonisierung der Energieversorgung darstellt. Sie bietet die Möglichkeit, die Nutzung erneuerbarer Ressourcen zu maximieren, Abfallprodukte zu verwerten und gleichzeitig eine effiziente und zuverlässige Energieproduktion zu gewährleisten. Durch kontinuierliche technologische Innovationen und die Verbesserung der Infrastruktur sowie durch die Entwicklung einer kohärenten politischen Strategie kann Biomasse zu einer Schlüsseltechnologie für die Energiewende werden, die sowohl ökologische als auch ökonomische Vorteile bietet.

Die Weiterentwicklung und Integration von Biomasse in Dampfturbinenprozesse könnte noch weiter durch innovative Konzepte wie die sogenannte „zweite Generation“ der Biomasseverwertung profitieren. Diese Technologien konzentrieren sich auf die effizientere Nutzung von Biomasse durch den Einsatz fortschrittlicher Umwandlungstechnologien wie Pyrolyse, Vergasung und anaerobe Vergärung. Im Gegensatz zur traditionellen Verbrennung ermöglicht die Pyrolyse beispielsweise die Umwandlung von Biomasse in wertvollere Brennstoffe wie Bioöl, das in Dampfturbinen zur Stromerzeugung verwendet werden kann. Die Vergasung von Biomasse produziert ein brennbares Gas, das ebenfalls in Dampfturbinen zur Energieerzeugung genutzt werden kann. Diese Technologien bieten den Vorteil, dass sie eine höhere Energieausbeute und eine geringere Emission von Schadstoffen ermöglichen, was zu einer noch umweltfreundlicheren und nachhaltigeren Energieerzeugung führt.

Eine der großen Herausforderungen bei der Biomasseintegration in Dampfturbinenprozesse ist die Logistik der Brennstoffbeschaffung und -verarbeitung. Biomasse muss oft in großen Mengen bereitgestellt und vor der Nutzung in der Dampfturbine aufbereitet werden, was Transport- und Lagerkosten verursachen kann. Daher werden auch hier innovative Lösungen entwickelt, um den Aufwand zu reduzieren. Zum Beispiel sind Fortschritte in der Verflüssigung und Densifizierung von Biomasse zu Pellets oder Briketts ein wichtiger Schritt, um die Handhabung und den Transport von Biomasse zu erleichtern und gleichzeitig eine gleichmäßige Verbrennung in Dampfturbinen zu ermöglichen. Diese verdichteten Biomasseformen erhöhen die Energiedichte und erleichtern die Lagerung, wodurch die Effizienz der Biomasseverbrennung weiter gesteigert werden kann.

Ein weiteres interessantes Konzept, das zunehmend an Bedeutung gewinnt, ist die Kombination von Biomasse mit Kohlenstoffabscheidung und -speicherung (CCS). Diese Technologie könnte es ermöglichen, die CO₂-Emissionen, die während der Verbrennung von Biomasse entstehen, abzuscheiden und dauerhaft zu speichern, was zu einer “negativen Emission” führt. Der Einsatz von CCS in Verbindung mit Dampfturbinenprozessen würde dazu beitragen, den Kohlenstoffkreislauf in der Biomasseproduktion weiter zu schließen und die Klimafreundlichkeit der Technologie zu maximieren. Insbesondere in großen Biomassekraftwerken könnte diese Kombination dazu beitragen, die CO₂-Emissionen zu minimieren und gleichzeitig eine effiziente Energieerzeugung zu gewährleisten.

Zusätzlich zur CO₂-Reduktion bietet die Biomasseverwertung in Dampfturbinenprozessen die Möglichkeit, die Luftqualität zu verbessern. Biomasse verbrennen, ohne dabei die gleiche Schadstoffbelastung wie fossile Brennstoffe zu verursachen, ist jedoch nur dann möglich, wenn moderne Filter- und Abgasreinigungstechnologien verwendet werden. Die Entwicklung und Implementierung dieser Technologien sind entscheidend, um sicherzustellen, dass die Biomasseverbrennung in Dampfturbinen nicht nur CO₂-neutral ist, sondern auch eine saubere Luftqualität gewährleistet. Hier kommen unter anderem Elektrostatische Abscheider, Katalysatoren und moderne Rauchgasentschwefelungsanlagen zum Einsatz, um den Ausstoß von Stickoxiden, Schwefelverbindungen und anderen Schadstoffen zu minimieren.

Die Integration von Biomasse in Dampfturbinenprozesse kann auch die Versorgungssicherheit der Energieerzeugung erhöhen. Biomasse ist in vielen Teilen der Welt in ausreichendem Maße verfügbar, und ihre Nutzung als Brennstoff bietet eine größere Unabhängigkeit von fossilen Brennstoffen, deren Preise schwanken und die oft aus politisch instabilen Regionen importiert werden müssen. Die lokale Beschaffung von Biomasse trägt zur regionalen Wertschöpfung bei, schafft Arbeitsplätze in der Landwirtschaft und in der Biomasseverarbeitung und stärkt die Energiesicherheit auf lokaler Ebene. Darüber hinaus können landwirtschaftliche Reststoffe und Abfälle als Biomassequelle genutzt werden, wodurch die Abhängigkeit von Importen und die Notwendigkeit für teure Infrastrukturinvestitionen reduziert werden.

Im Hinblick auf die Wirtschaftlichkeit und Skalierbarkeit stellt die Biomasseverstromung in Dampfturbinenprozessen eine kostengünstige Lösung dar, die in vielen Bereichen konkurrenzfähig zu fossilen Brennstoffen ist. Während der anfängliche Investitionsaufwand für den Bau einer Biomassekraftwerksanlage und den Umbau bestehender Dampfturbinenanlagen hoch sein kann, wird dieser durch die geringeren Betriebskosten und den potenziellen CO₂-Handel über die Jahre hinweg kompensiert. Darüber hinaus bietet die Biomasseverstromung als Teil eines hybriden Systems, in dem verschiedene erneuerbare Energiequellen kombiniert werden, eine kostengünstige Möglichkeit, die Energieversorgung zu stabilisieren und gleichzeitig den CO₂-Ausstoß zu reduzieren.