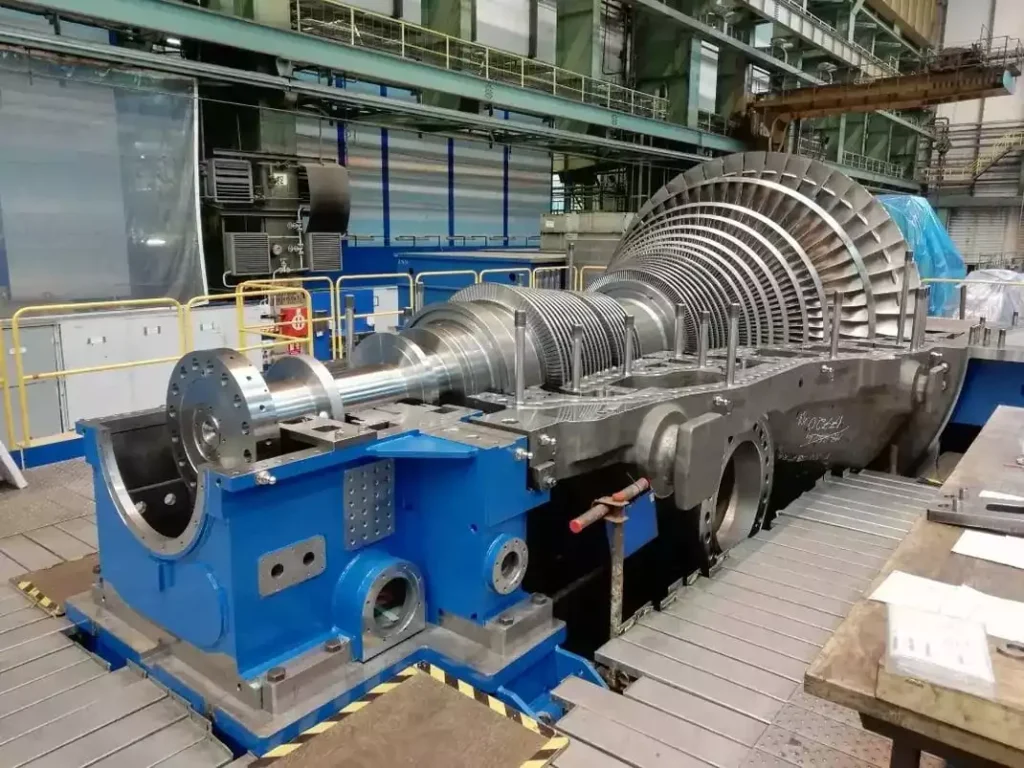

Lauf- und Leitschaufeln in einer Dampfturbine: In einer Dampfturbine spielen die Stufen, die aus Lauf- und Leitschaufeln bestehen, eine entscheidende Rolle für die Umwandlung der thermischen Energie des Dampfs in mechanische Energie. Jede Stufe besteht aus zwei Hauptkomponenten: den Leitschaufeln und den Laufschaufeln. Die Leitschaufeln sind stationär und lenken den Dampf so, dass er mit dem optimalen Winkel auf die Laufschaufeln trifft. Diese Laufschaufeln sind beweglich und befinden sich auf der rotierenden Turbinenwelle. Wenn der Dampf mit den Laufschaufeln in Kontakt kommt, übt er eine Kraft auf die Schaufeln aus, die die Welle in Bewegung versetzt. Die Anzahl und Gestaltung der Stufen sind entscheidend für die Effizienz und Leistung der Turbine, da sie die Energieübertragung optimieren und den Druck sowie die Temperatur des Dampfs schrittweise reduzieren. Jede Stufe nutzt den Dampfenergieverlust aus der vorherigen Stufe, wodurch eine kontinuierliche Umwandlung von Wärmeenergie in mechanische Energie ermöglicht wird. Eine sorgfältige Konstruktion und Anordnung der Stufen beeinflussen maßgeblich die Leistung der Dampfturbine und tragen zur Optimierung der Energieausnutzung bei.

Die Bedeutung der Stufen in einer Dampfturbine, bestehend aus Lauf- und Leitschaufeln, ist fundamental für die Effizienz und Leistung der gesamten Turbine. In einer typischen Dampfturbine gibt es eine Reihe von Stufen, wobei jede Stufe aus einem Satz von Leitschaufeln und einem Satz von Laufschaufeln besteht. Der Dampf, der in die Turbine eintritt, hat typischerweise einen hohen Druck und eine hohe Temperatur. Dieser Dampf wird durch die Leitschaufeln geführt, die den Dampfstrom lenken und die Richtung des Dampfs ändern, bevor er auf die Laufschaufeln trifft. Dabei wird die Bewegungsrichtung des Dampfs optimiert, sodass er mit dem richtigen Winkel auf die Laufschaufeln trifft, um die größtmögliche Energieübertragung zu gewährleisten.

Die Leitschaufeln haben in der Dampfturbine eine wichtige Rolle als „Lenker“ des Dampfs. Sie sorgen dafür, dass der Dampf mit der richtigen Geschwindigkeit und Richtung auf die Laufschaufeln trifft, was für eine effiziente Umwandlung der thermischen Energie in mechanische Energie entscheidend ist. Durch die richtige Auslegung der Leitschaufeln wird die Strömungsgeschwindigkeit des Dampfs und damit der Druckverlust in der Turbine optimiert. Auf diese Weise kann die Turbine mehr Arbeit leisten und eine höhere Energieausbeute erzielen.

Die Laufschaufeln sind beweglich und befinden sich auf der rotierenden Welle der Turbine. Wenn der Dampf auf die Laufschaufeln trifft, übt der Dampf eine Kraft aus, die auf die Laufschaufeln wirkt und diese in Bewegung versetzt. Diese Drehbewegung der Laufschaufeln überträgt die kinetische Energie des Dampfs auf die Welle der Turbine, wodurch mechanische Arbeit erzeugt wird. Jede Stufe der Dampfturbine trägt dazu bei, den Dampf schrittweise zu entladen und dabei die thermische Energie in mechanische Arbeit umzuwandeln. In jeder Stufe wird der Druck des Dampfs reduziert, während die Geschwindigkeit des Dampfs und die kinetische Energie erhalten bleiben.

Der Grad der Reduktion von Druck und Temperatur in jeder Stufe ist entscheidend für die Effizienz der Dampfturbine. Eine zu starke Reduktion in einer einzigen Stufe würde zu einem zu großen Druckabfall führen, was die Effektivität der Energieumwandlung beeinträchtigen könnte. Daher wird der Druckverlust auf mehrere Stufen verteilt, um eine kontinuierliche und gleichmäßige Umwandlung der Energie zu gewährleisten. Jede Stufe nutzt die verbleibende Energie des Dampfs, der in der vorherigen Stufe teilweise entspannt wurde, um die Energieübertragung weiter zu optimieren und den Wirkungsgrad zu steigern.

Die Anordnung und das Design der Stufen sind für die Leistung der Dampfturbine von zentraler Bedeutung. Eine Vielzahl von Stufen, die speziell aufeinander abgestimmt sind, ermöglicht es, den Dampf in mehreren Schritten zu entlasten und die mechanische Energie der Welle effizienter zu nutzen. Der Übergang des Dampfs von einer Stufe zur nächsten erfolgt schrittweise, was es der Turbine ermöglicht, ihre Arbeit über einen breiten Bereich von Druck- und Temperaturbedingungen hinweg zu leisten, ohne dass es zu signifikanten Effizienzverlusten kommt.

Ein weiterer wichtiger Aspekt der Stufenanordnung ist, dass sie zur Vermeidung von Kavitation und anderen Strömungsproblemen beitragen muss. Cavitation tritt auf, wenn der Dampf an bestimmten Stellen in der Turbine einen zu niedrigen Druck erreicht, was zu Dampfblasenbildung und damit zu mechanischen Schäden führen kann. Durch eine durchdachte Gestaltung und Anordnung der Leitschaufeln und Laufschaufeln wird dieser Prozess minimiert, wodurch die Lebensdauer der Turbine verlängert und die Wartungskosten gesenkt werden.

Zusammengefasst lässt sich sagen, dass die Stufen einer Dampfturbine eine wesentliche Funktion für die effektive Nutzung der thermischen Energie des Dampfs haben. Die Wechselwirkung zwischen den Leitschaufeln und Laufschaufeln ermöglicht eine schrittweise Reduktion von Druck und Temperatur des Dampfs, was in der Umwandlung von Wärmeenergie in mechanische Arbeit resultiert. Die Anzahl und Konstruktion der Stufen bestimmen die Leistungsfähigkeit der Turbine, und eine sorgfältige Abstimmung dieser Komponenten ist entscheidend für die Effizienz und Langlebigkeit der Dampfturbine.

Die Auslegung der Stufen in einer Dampfturbine ist eine hochkomplexe ingenieurtechnische Aufgabe, da sie direkt die Effizienz, Leistung und Betriebsstabilität der Turbine beeinflusst. Jede Stufe hat eine spezifische Aufgabe in der Energieumwandlungskette, und die Kombination aus Leitschaufeln und Laufschaufeln muss optimal aufeinander abgestimmt sein, um den thermodynamischen Prozess zu maximieren.

Ein zentrales Prinzip bei der Gestaltung der Stufen ist die Nutzung des sogenannten Impulseffekts und/oder des Reaktionseffekts, die je nach Turbinenkonzept unterschiedlich gewichtet sein können. In einer Impulsturbine wird der größte Teil der Energie des Dampfs in kinetische Energie umgewandelt, bevor er die Laufschaufeln erreicht. Die Leitschaufeln fungieren hier als Düsen, die den Dampf beschleunigen und in einen Hochgeschwindigkeitsstrom verwandeln, der dann auf die Laufschaufeln trifft und diese in Bewegung setzt. In einer Reaktionsturbine hingegen erfolgt die Energieübertragung sowohl in den Leitschaufeln als auch in den Laufschaufeln. Hier arbeiten beide Schaufelarten zusammen, um die kinetische Energie und die Druckenergie des Dampfs gleichzeitig auszunutzen, was eine kontinuierlichere Energieumwandlung ermöglicht.

Die Entscheidung für die Anzahl und Art der Stufen hängt von verschiedenen Faktoren ab, darunter die Eigenschaften des Dampfs, wie Druck, Temperatur und Feuchtegehalt, sowie die spezifischen Anforderungen des Systems, in das die Turbine integriert wird. Hochdruckstufen am Anfang der Turbine nutzen den Dampf mit maximalem Druck und Temperatur, um die größte Energiemenge zu extrahieren. In den nachfolgenden Mitteldruck- und Niederdruckstufen wird der Dampf weiter expandiert, wobei der Druck und die Temperatur weiter abnehmen, während die Volumenströme zunehmen. Dieser Prozess erfordert eine kontinuierliche Anpassung der Geometrie der Schaufeln und der Abstände zwischen den Stufen, um den Dampfstrom effizient zu lenken und Energieverluste zu minimieren.

Die Laufschaufeln und Leitschaufeln selbst werden aus hochfesten Materialien gefertigt, die den extremen Betriebsbedingungen standhalten können. Diese Materialien müssen nicht nur hohen Temperaturen und Drücken widerstehen, sondern auch Korrosion und Erosion, die durch den Dampf und eventuell enthaltene Fremdpartikel verursacht werden. Die Oberfläche der Schaufeln wird oft speziell behandelt oder beschichtet, um den Wirkungsgrad zu erhöhen und den Verschleiß zu reduzieren. Darüber hinaus wird die Aerodynamik der Schaufeln sorgfältig gestaltet, um Strömungsverluste zu minimieren und die Turbulenz zu reduzieren, die den Wirkungsgrad der Turbine beeinträchtigen könnte.

Ein weiterer entscheidender Aspekt der Stufenauslegung ist die Reduktion von Schwingungen und mechanischen Belastungen. Während des Betriebs wirken enorme Kräfte auf die Schaufeln, die zu Schwingungen führen können. Diese Schwingungen können Resonanzeffekte auslösen, die im schlimmsten Fall zu Materialversagen führen. Um dies zu verhindern, werden die Schaufeln so ausgelegt, dass sie in ihrer natürlichen Frequenz den Betriebsfrequenzen der Turbine nicht entsprechen. Darüber hinaus werden oft mechanische Verstärkungen, wie Zungen- oder Bandverbindungen zwischen den Schaufeln, eingesetzt, um ihre Stabilität zu erhöhen.

Die Stufen einer Dampfturbine sind zudem so ausgelegt, dass sie mit dem gesamten thermodynamischen System, zu dem die Turbine gehört, harmonieren. Beispielsweise muss die Turbine in einem Kraftwerk an die Eigenschaften des Dampferzeugers (z. B. eines Kessels) und des Kondensators angepasst werden. Der Kondensator, der den Abdampf der Turbine aufnimmt, beeinflusst die Entspannung des Dampfs in den Niederdruckstufen maßgeblich. Ein effektiver Kondensator ermöglicht eine stärkere Expansion des Dampfs in den letzten Stufen der Turbine, was den Wirkungsgrad weiter steigern kann. Die Gestaltung der Stufen muss auch die Möglichkeit von Tropfenbildung in den Niederdruckstufen berücksichtigen, da dies zu Erosion führen kann. In solchen Fällen werden spezielle Maßnahmen wie Tropfenabscheider oder Tropfenresistente Schaufelbeschichtungen eingesetzt.

Darüber hinaus spielt die Wartungsfreundlichkeit eine wichtige Rolle bei der Auslegung der Stufen. Moderne Dampfturbinen sind oft für einen Betrieb über Jahrzehnte ausgelegt und müssen regelmäßig gewartet werden, um ihre Effizienz und Zuverlässigkeit zu gewährleisten. Die Stufen und ihre Schaufeln werden so konzipiert, dass sie im Falle von Schäden oder Verschleiß relativ leicht ausgetauscht oder repariert werden können. Dies ist besonders wichtig, da der Austausch oder die Reparatur von Schaufeln in einer laufenden Turbine kostspielig und zeitaufwendig sein kann.

Zusammenfassend lässt sich sagen, dass die Stufen in einer Dampfturbine weit mehr sind als nur mechanische Komponenten. Sie sind das Herzstück des Energieumwandlungsprozesses und bestimmen maßgeblich die Effizienz, Leistung und Lebensdauer der gesamten Turbine. Durch die präzise Gestaltung der Lauf- und Leitschaufeln, die sorgfältige Auswahl der Materialien und die Berücksichtigung aller thermodynamischen und mechanischen Aspekte wird sichergestellt, dass die Dampfturbine ihre Aufgabe über einen langen Zeitraum zuverlässig erfüllt. Die komplexe Interaktion zwischen den Stufen, der Dampfströmung und den Betriebsbedingungen zeigt die herausragende Bedeutung der Stufen in der modernen Dampfturbinentechnologie.

Lauf- und Leitschaufeln in einer Dampfturbine

Ein besonders wichtiger Aspekt bei der Auslegung der Stufen in einer Dampfturbine ist die Anpassung an die spezifischen Betriebsbedingungen, die durch den thermodynamischen Kreislauf vorgegeben werden. Die Effizienz einer Dampfturbine hängt maßgeblich davon ab, wie gut die Stufen den Energieinhalt des Dampfs nutzen können, während sie die auftretenden Verluste minimieren. Zu diesen Verlusten zählen unter anderem Reibungsverluste, Stoßverluste, Sekundärströmungsverluste und Wärmeverluste. Um diese zu verringern, wird jedes Detail der Stufen – von der Form der Schaufeln bis zur Strömungsführung – präzise optimiert.

Die Leitschaufeln einer Stufe haben die Aufgabe, die Strömungsgeschwindigkeit und -richtung des Dampfs so anzupassen, dass die nachfolgenden Laufschaufeln die maximale Energie aufnehmen können. Dies erfolgt durch die Umwandlung eines Teils der thermischen Energie des Dampfs in kinetische Energie. Diese kinetische Energie wird dann in den Laufschaufeln in mechanische Energie umgewandelt, die die Welle der Turbine in Drehung versetzt. Die Gestaltung der Schaufeln folgt dabei aerodynamischen Prinzipien, wobei modernste Simulationstechnologien eingesetzt werden, um den Dampfstrom möglichst verlustfrei zu gestalten. Hierbei kommen rechnergestützte Strömungsmechanik (CFD – Computational Fluid Dynamics) und experimentelle Prüfverfahren zum Einsatz, um die Strömungsverhältnisse und die Energieübertragung genau zu analysieren und zu verbessern.

Ein weiteres wichtiges Kriterium bei der Auslegung der Stufen ist die Anpassung an die sich verändernden Parameter des Dampfs im Verlauf seines Wegs durch die Turbine. In den Hochdruckstufen, in denen der Dampf mit sehr hohen Druck- und Temperaturwerten ankommt, müssen die Schaufeln extrem widerstandsfähig gegenüber mechanischen Belastungen und thermischen Spannungen sein. Hierbei kommen Hochleistungswerkstoffe wie legierte Stähle oder Nickelbasislegierungen zum Einsatz, die speziell für den Betrieb unter diesen Bedingungen entwickelt wurden. Die Geometrie der Schaufeln in diesen Stufen ist auf eine hohe Energieumwandlung bei maximaler Strömungskontrolle ausgelegt.

In den Mitteldruck- und Niederdruckstufen, wo der Dampf bereits einen Großteil seines Energieinhalts abgegeben hat, steigt das spezifische Volumen des Dampfs stark an. Das bedeutet, dass der Dampf größere Strömungsquerschnitte benötigt, um ungehindert durch die Turbine zu strömen. Dies erfordert Schaufeln mit zunehmender Länge, insbesondere in den Niederdruckstufen, die oft die größten Schaufeln einer Dampfturbine aufweisen. Diese langen Schaufeln müssen nicht nur die Strömung effizient lenken, sondern auch mechanisch stabil genug sein, um der Zentrifugalkraft und den durch den Dampf erzeugten Kräften standzuhalten. Hier werden oft innovative Konstruktionen wie aerodynamische Profilierungen und Dämpfungselemente eingesetzt, um Schwingungen zu minimieren und die Lebensdauer der Schaufeln zu verlängern.

Ein weiterer Faktor, der die Auslegung der Stufen beeinflusst, ist die Gefahr der Feuchtigkeitsbildung im Dampf. Insbesondere in den Niederdruckstufen, in denen der Dampf nahe an die Sättigungsgrenze expandiert, kann es zur Kondensation kommen. Die entstehenden Wassertropfen können durch ihre hohe Geschwindigkeit Schäden an den Schaufeln verursachen, ein Phänomen, das als Erosion bezeichnet wird. Um diesem Problem entgegenzuwirken, werden spezielle Tropfenabscheider integriert, und die Schaufeln werden mit verschleißfesten Materialien oder Beschichtungen versehen, die die Lebensdauer der Komponenten erhöhen.

Neben der aerodynamischen und thermodynamischen Optimierung spielt auch die mechanische Stabilität der Turbine eine entscheidende Rolle. Während des Betriebs unterliegen die Schaufeln nicht nur den Kräften des strömenden Dampfs, sondern auch der Zentrifugalkraft, die durch die Rotation der Turbine entsteht. Diese Kräfte können Spannungen erzeugen, die langfristig zu Materialermüdung führen. Um dies zu verhindern, werden moderne Fertigungstechniken wie Präzisionsguss, Schmieden und additive Fertigung (3D-Druck) eingesetzt, um Schaufeln mit hoher struktureller Integrität und minimalen Fehlstellen zu produzieren. Darüber hinaus werden Schaufeln häufig mit Verstärkungen wie sogenannten “Shrouds” (Schaufelkopfbändern) ausgestattet, die die Stabilität erhöhen und Schwingungen reduzieren.

Die fortschreitende Entwicklung der Dampfturbinentechnologie hat auch zur Einführung von innovativen Konzepten wie den sogenannten “Lastverteilungsstufen” geführt. Diese Stufen sind so ausgelegt, dass sie die Belastung zwischen den einzelnen Schaufeln optimal verteilen, was zu einer gleichmäßigeren Abnutzung und einer verbesserten Betriebsstabilität führt. Solche Innovationen ermöglichen es, die Wartungsintervalle zu verlängern und die Zuverlässigkeit der Turbine zu steigern.

Zusammenfassend lässt sich sagen, dass die Stufen in einer Dampfturbine ein hochkomplexes Zusammenspiel aus thermodynamischen, aerodynamischen und mechanischen Faktoren darstellen. Jede Stufe ist individuell auf ihren Beitrag zum Energieumwandlungsprozess ausgelegt, wobei höchste Präzision und technologische Expertise erforderlich sind. Die Optimierung der Lauf- und Leitschaufeln trägt entscheidend dazu bei, die Effizienz und Langlebigkeit der Turbine zu maximieren, und stellt einen zentralen Schwerpunkt in der Entwicklung moderner Dampfturbinen dar.

Leitschaufeln

Leitschaufeln sind ein zentraler Bestandteil von Dampfturbinen und übernehmen die wichtige Aufgabe, den Dampfstrom gezielt zu lenken und ihn optimal auf die nachfolgenden Laufschaufeln auszurichten. Sie sind in der Regel stationär angeordnet und dienen dazu, den Dampf mit der richtigen Geschwindigkeit und dem passenden Winkel auf die beweglichen Laufschaufeln zu leiten. Durch diese präzise Ausrichtung wird eine maximale Energieübertragung vom Dampf auf die Turbinenwelle erreicht, was entscheidend für die Effizienz der gesamten Turbine ist. Leitschaufeln werden so konstruiert, dass sie den Druck und die Temperatur des eintretenden Dampfs in kinetische Energie umwandeln, indem sie den Dampf beschleunigen und dabei die Strömungsverluste minimieren.

Ihre Geometrie und Anordnung spielen eine wesentliche Rolle, um die Strömungseigenschaften des Dampfs zu optimieren und Turbulenzen oder unerwünschte Druckverluste zu vermeiden. Sie müssen dabei hohen thermischen Belastungen standhalten, da der Dampf in den ersten Stufen oft sehr hohe Temperaturen und Drücke aufweist. Hier kommen spezielle Werkstoffe wie hitzebeständige Legierungen oder beschichtete Materialien zum Einsatz, die diesen extremen Bedingungen widerstehen können. Gleichzeitig müssen die Leitschaufeln so gestaltet sein, dass sie auch mechanischen Belastungen wie durch die Strömung entstehenden Kräften oder Materialermüdung über lange Betriebszeiten hinweg standhalten.

Ein weiterer wichtiger Aspekt bei der Gestaltung der Leitschaufeln ist ihre aerodynamische Form, die darauf abzielt, die Energieverluste durch Reibung oder Stoßströmungen zu minimieren. Die Oberfläche der Schaufeln wird oft poliert oder mit speziellen Beschichtungen versehen, um den Strömungswiderstand zu verringern und die Effizienz zu erhöhen. In modernen Dampfturbinen werden zudem fortschrittliche Simulationsmethoden wie die rechnergestützte Strömungsmechanik (CFD) eingesetzt, um die Form und Position der Leitschaufeln präzise zu optimieren. Darüber hinaus können Leitschaufeln bei bestimmten Turbinenarten variabel gestaltet sein, um den Dampfstrom unter unterschiedlichen Lastbedingungen anzupassen und die Leistung der Turbine zu maximieren.

In mehrstufigen Turbinen ist die Rolle der Leitschaufeln besonders wichtig, da sie den Dampfstrom zwischen den einzelnen Stufen gleichmäßig verteilen und sicherstellen, dass jede Stufe optimal arbeitet. In den späteren Stufen, in denen der Druck des Dampfs bereits stark reduziert ist, müssen die Leitschaufeln für die stark expandierten Dampfvolumen dimensioniert sein, um weiterhin eine effiziente Strömungslenkung zu gewährleisten. Insgesamt sind Leitschaufeln essenziell für die Funktion und Effizienz einer Dampfturbine, da sie die Energie des Dampfs gezielt in eine Form umwandeln, die von den Laufschaufeln genutzt werden kann, und somit die Grundlage für den gesamten Energieumwandlungsprozess bilden.

Leitschaufeln sind eine der entscheidenden Komponenten in der Konstruktion und Funktion von Dampfturbinen, da sie die gezielte Lenkung und Steuerung des Dampfstroms übernehmen und somit den Energieübertragungsprozess ermöglichen. Ihre Hauptaufgabe besteht darin, den eintretenden Dampf so zu formen, dass er mit optimaler Geschwindigkeit, Winkel und Strömungsverteilung auf die nachfolgenden Laufschaufeln trifft, die den Dampfstrom dann in mechanische Energie umwandeln. Als feststehende Elemente einer Dampfturbine bilden sie das erste Glied in jeder Stufe und bestimmen maßgeblich, wie effizient die kinetische Energie des Dampfes genutzt wird. Die Gestaltung der Leitschaufeln ist von höchster Bedeutung, da sie die Strömungsverluste minimieren und die Effizienz des gesamten thermodynamischen Prozesses maximieren müssen.

Leitschaufeln sind so konstruiert, dass sie den Druck des Dampfs reduzieren und ihn gleichzeitig beschleunigen, indem sie die thermische Energie in kinetische Energie umwandeln. Diese Funktion ist besonders in den Hochdruckstufen von großer Bedeutung, da hier der Dampf mit extrem hohen Temperaturen und Drücken ankommt. Die Form der Leitschaufeln, oft mit einem aerodynamischen Profil, sorgt dafür, dass der Dampf gleichmäßig beschleunigt wird und keine Turbulenzen oder Strömungsabrisse entstehen, die zu Energieverlusten führen könnten. Die Geometrie der Schaufeln ist dabei exakt auf die nachfolgenden Laufschaufeln abgestimmt, sodass der Dampf den idealen Eintrittswinkel und die optimale Geschwindigkeit erreicht, um die maximale Energieübertragung sicherzustellen.

Ein weiteres wichtiges Kriterium bei der Konstruktion von Leitschaufeln ist ihre Materialauswahl. Da die Schaufeln in den Hochdruck- und Hochtemperaturbereichen der Turbine arbeiten, müssen sie extremen thermischen und mechanischen Belastungen standhalten. Hier kommen fortschrittliche Legierungen, wie beispielsweise Nickelbasislegierungen, zum Einsatz, die hohe Festigkeit mit einer ausgezeichneten Beständigkeit gegen Oxidation und Korrosion kombinieren. Zudem werden die Schaufeln oft mit speziellen Beschichtungen versehen, die ihre Lebensdauer verlängern und ihre Widerstandsfähigkeit gegen die durch den Dampf verursachten Verschleißerscheinungen verbessern. In den späteren Stufen der Turbine, in denen der Dampf einen niedrigeren Druck und eine höhere Feuchtigkeit aufweist, können die Leitschaufeln zusätzlichen Herausforderungen ausgesetzt sein, wie der Bildung von Wassertröpfchen, die die Oberfläche der Schaufeln erodieren können. Auch hier tragen spezielle Materialien und Beschichtungen dazu bei, die Erosion zu minimieren und den Wirkungsgrad der Turbine aufrechtzuerhalten.

Neben der Materialwahl spielt auch die aerodynamische Gestaltung der Leitschaufeln eine entscheidende Rolle. Die Schaufeln müssen so geformt sein, dass sie die Strömungseigenschaften des Dampfs optimieren und dabei möglichst geringe Verluste erzeugen. Hierbei kommen moderne Simulationswerkzeuge wie die rechnergestützte Strömungsmechanik (CFD) zum Einsatz, die es ermöglichen, den Strömungsverlauf um die Schaufeln detailliert zu analysieren und zu verbessern. Diese Simulationen helfen, den idealen Krümmungsradius, die Neigung und die Oberfläche der Schaufeln zu bestimmen, um die Energieverluste durch Reibung, Stoß oder Sekundärströmungen zu minimieren. Auch die Positionierung der Leitschaufeln innerhalb der Turbinenstufe wird mithilfe solcher Technologien präzise abgestimmt, um die maximale Effizienz zu gewährleisten.

Ein weiterer wesentlicher Aspekt bei Leitschaufeln ist ihre Rolle in der Regelung und Anpassung der Dampfturbine an unterschiedliche Betriebsbedingungen. In einigen Turbinentypen, insbesondere in Kraftwerken, die flexibel auf schwankende Energieanforderungen reagieren müssen, können die Leitschaufeln verstellbar gestaltet sein. Solche variablen Leitschaufeln ermöglichen es, den Eintrittswinkel des Dampfs anzupassen und so die Leistung der Turbine zu optimieren. Diese Flexibilität ist besonders wichtig, wenn die Turbine in einem Teillastbetrieb arbeitet, da sie dabei hilft, die Effizienz auch unter suboptimalen Bedingungen aufrechtzuerhalten.

In mehrstufigen Dampfturbinen haben Leitschaufeln zusätzlich die Aufgabe, den Dampfstrom zwischen den einzelnen Stufen zu lenken und sicherzustellen, dass er gleichmäßig auf die nachfolgenden Stufen verteilt wird. Da der Dampf bei jeder Stufe einen Teil seiner Energie abgibt und dabei sein Volumen vergrößert, müssen die Leitschaufeln der späteren Stufen entsprechend angepasst sein, um die größere Dampfmenge effizient zu handhaben. Hierbei kommen oft längere und stärker gekrümmte Schaufeln zum Einsatz, die den expandierten Dampf ohne nennenswerte Verluste lenken können.

Ein kritischer Punkt bei der Konstruktion von Leitschaufeln ist die Vermeidung von Schwingungen und Materialermüdung. Während des Betriebs wirken kontinuierlich Kräfte auf die Schaufeln, die zu Schwingungen führen können. Werden diese Schwingungen nicht kontrolliert, können sie Resonanzen erzeugen, die langfristig Schäden oder gar den Ausfall der Schaufeln verursachen. Um dies zu vermeiden, werden Leitschaufeln so gestaltet, dass ihre Eigenfrequenz nicht mit den Schwingungsfrequenzen im Betrieb übereinstimmt. Zusätzlich werden sie oft durch mechanische Verbindungen oder spezielle Dämpfungssysteme stabilisiert, um ihre Lebensdauer zu erhöhen.

Zusammenfassend lässt sich sagen, dass Leitschaufeln eine essenzielle Funktion in der Dampfturbine erfüllen, indem sie die Energie des Dampfs effizient in eine Form umwandeln, die von den Laufschaufeln genutzt werden kann. Ihre präzise Gestaltung, Materialauswahl und Anordnung tragen maßgeblich zur Effizienz, Langlebigkeit und Zuverlässigkeit der Turbine bei. Durch den Einsatz moderner Technologien in der Entwicklung und Fertigung sowie durch fortlaufende Innovationen, wie verstellbare Leitschaufeln oder verschleißresistente Materialien, wird ihre Leistung kontinuierlich verbessert. Leitschaufeln sind damit ein unverzichtbarer Bestandteil moderner Dampfturbinentechnologie und ein zentraler Faktor für die Optimierung der Energieumwandlung in industriellen und energetischen Anwendungen.

Laufschaufeln

Laufschaufeln sind die zentralen beweglichen Komponenten in einer Dampfturbine, die die Aufgabe haben, die kinetische Energie des durch die Leitschaufeln gelenkten Dampfs aufzunehmen und in mechanische Rotationsenergie umzuwandeln, die letztlich über die Turbinenwelle abgeführt wird. Diese Rotationsenergie wird in den meisten Fällen zur Stromerzeugung oder zur mechanischen Arbeit in industriellen Prozessen genutzt. Die Laufschaufeln sind so konstruiert, dass sie den Dampf mit maximaler Effizienz aufnehmen und gleichzeitig die auftretenden Kräfte und Belastungen gleichmäßig verteilen. Sie sind radial an einem Laufrad oder einer Turbinenwelle befestigt und bilden zusammen mit den Leitschaufeln die Stufen der Dampfturbine, die die Energie des Dampfs schrittweise abbauen und nutzbar machen. Ihre Form und Ausrichtung sind präzise abgestimmt, um die Strömungsführung des Dampfs zu optimieren und Verluste durch Turbulenzen, Stoß oder Reibung zu minimieren. Die aerodynamische Gestaltung der Laufschaufeln ist entscheidend für die Effizienz der Energieumwandlung und hängt von der Turbinenart ab. In Impulsturbinen erfolgt die Energieübertragung hauptsächlich durch die Geschwindigkeit des Dampfs, der auf die Schaufeln trifft und diese in Bewegung versetzt. In Reaktionsturbinen hingegen wird die Energie sowohl durch den Druckunterschied als auch durch die Geschwindigkeit des Dampfs auf die Schaufeln übertragen, sodass hier eine gleichmäßigere Energieübertragung stattfindet.

Die Materialien, aus denen Laufschaufeln gefertigt werden, müssen den extremen Betriebsbedingungen in einer Dampfturbine standhalten. Sie sind hohen Temperaturen, hohem Druck und mechanischen Belastungen durch die Rotationsbewegung sowie der Krafteinwirkung des Dampfs ausgesetzt. Häufig kommen hitzebeständige und korrosionsbeständige Legierungen wie Stähle oder Nickelbasislegierungen zum Einsatz, die eine hohe Festigkeit mit einer langen Lebensdauer kombinieren. Besonders in den Hochdruckstufen, in denen der Dampf bei Temperaturen von über 500 °C und Drücken von mehreren hundert bar arbeitet, müssen die Laufschaufeln speziell behandelt oder beschichtet sein, um Oxidation und Verschleiß zu widerstehen. Neben der Materialwahl spielt auch die Fertigungstechnologie eine wichtige Rolle. Moderne Fertigungsmethoden wie Präzisionsguss oder additive Fertigung (3D-Druck) ermöglichen es, Laufschaufeln mit komplexen aerodynamischen Profilen und hoher struktureller Integrität herzustellen. Diese Verfahren tragen dazu bei, die Leistungsfähigkeit der Schaufeln zu maximieren und gleichzeitig ihre Lebensdauer zu verlängern.

Ein besonderes Merkmal von Laufschaufeln in den mittleren und niedrigeren Druckstufen ist ihre zunehmende Länge. Da der Dampf während des Expansionsprozesses an Druck verliert, gleichzeitig aber sein Volumen stark zunimmt, müssen die Laufschaufeln dieser Volumenänderung angepasst werden. Längere Schaufeln ermöglichen es, den expandierten Dampf effizient zu lenken, ohne dass es zu erheblichen Strömungsverlusten kommt. Diese längeren Schaufeln sind jedoch größeren Zentrifugalkräften ausgesetzt, die durch die Rotation der Turbine entstehen. Um diese Belastungen zu bewältigen, werden die Schaufeln oft mit Verstärkungen wie Bändern oder mechanischen Verbindungen zwischen den Schaufelspitzen ausgestattet. Diese Konstruktionen reduzieren nicht nur die Schwingungen, die durch die Zentrifugalkräfte entstehen, sondern tragen auch zur Stabilität des gesamten Schaufelkranzes bei. Schwingungen stellen eine der größten Herausforderungen bei Laufschaufeln dar, da sie Resonanzeffekte auslösen können, die langfristig zu Materialermüdung oder sogar zum Versagen der Schaufeln führen können. Die Konstruktion der Schaufeln berücksichtigt daher die Eigenfrequenzen und stellt sicher, dass diese nicht mit den Betriebsfrequenzen der Turbine übereinstimmen. Zusätzlich können Dämpfungssysteme eingesetzt werden, um die durch die Rotation entstehenden Vibrationen zu reduzieren.

Die aerodynamische Gestaltung der Laufschaufeln spielt eine wesentliche Rolle bei der Effizienz der Turbine. Die Strömungsprofile der Schaufeln sind so ausgelegt, dass sie den Dampf gleichmäßig aufnehmen und entlang ihrer Oberfläche lenken, ohne dass es zu Strömungsabrissen oder Turbulenzen kommt, die Energieverluste verursachen könnten. Die Oberfläche der Schaufeln wird oft poliert oder mit speziellen Beschichtungen versehen, um die Reibung zu minimieren und die Beständigkeit gegen Erosion zu erhöhen. Insbesondere in den Niederdruckstufen, in denen der Dampf eine hohe Feuchtigkeit aufweist, können Wassertröpfchen auf den Schaufeln zu Erosionsschäden führen. Um diesem Problem entgegenzuwirken, werden die Schaufeln mit verschleißfesten Materialien oder Tropfenabweiser-Beschichtungen versehen. Darüber hinaus kommen in modernen Turbinen oft innovative Technologien wie Tropfenabscheider oder spezielle Oberflächenbehandlungen zum Einsatz, die die Auswirkungen der Tropfenbildung minimieren und die Lebensdauer der Schaufeln verlängern.

Ein weiterer entscheidender Faktor bei der Gestaltung von Laufschaufeln ist ihre Anpassung an die spezifischen Betriebsbedingungen der Dampfturbine. In vielen Anwendungen, wie beispielsweise in Kraftwerken, die auf wechselnde Energiebedarfe reagieren müssen, spielen Laufschaufeln eine wichtige Rolle bei der Regelung und Anpassung der Turbine an verschiedene Lastbedingungen. Dies geschieht oft in Kombination mit den Leitschaufeln, die den Dampfstrom auf die Laufschaufeln lenken. Die Präzision, mit der Laufschaufeln gefertigt und montiert werden, ist entscheidend für die Leistung und Zuverlässigkeit der Turbine. Fehler in der Geometrie oder Ausrichtung können erhebliche Effizienzverluste verursachen und zu einem erhöhten Verschleiß oder Ausfällen führen. Aus diesem Grund werden Laufschaufeln während der Herstellung und Montage gründlich geprüft und getestet, um sicherzustellen, dass sie den hohen Anforderungen des Betriebs gerecht werden.

Zusammenfassend sind Laufschaufeln das zentrale Element in der Energieumwandlung einer Dampfturbine. Sie spielen eine Schlüsselrolle bei der Aufnahme der kinetischen Energie des Dampfs und ihrer Umwandlung in mechanische Energie. Durch ihre präzise Gestaltung, Materialauswahl und Anpassung an die Betriebsbedingungen tragen sie maßgeblich zur Effizienz, Zuverlässigkeit und Langlebigkeit der Turbine bei. Moderne Fertigungstechnologien, fortschrittliche aerodynamische Designs und innovative Materialien haben die Leistungsfähigkeit von Laufschaufeln kontinuierlich verbessert, was es ermöglicht, den steigenden Anforderungen an Dampfturbinen in der Energie- und Industriebranche gerecht zu werden.

Laufschaufeln sind untrennbar mit der Funktionsweise und Effizienz von Dampfturbinen verbunden und repräsentieren das zentrale Element der Energieübertragung in diesem System. Sie sind so ausgelegt, dass sie den durch die Leitschaufeln gelenkten Dampf optimal aufnehmen und dessen kinetische und thermische Energie in Rotationsenergie umwandeln, die durch die Welle abgeführt wird. Die gesamte Leistung der Turbine hängt maßgeblich von der Fähigkeit der Laufschaufeln ab, diese Energie mit minimalen Verlusten und maximaler Effizienz zu nutzen. In einer mehrstufigen Dampfturbine kommen Laufschaufeln in jeder Stufe vor, wobei sie spezifisch für die Druck- und Temperaturverhältnisse sowie die Strömungscharakteristik des Dampfs in der jeweiligen Stufe ausgelegt sind. Dabei unterscheidet sich ihre Gestaltung je nach Einsatz in Hochdruck-, Mitteldruck- oder Niederdruckstufen deutlich.

In den Hochdruckstufen, in denen der Dampf sehr hohe Geschwindigkeiten und Temperaturen erreicht, ist die Geometrie der Laufschaufeln auf die präzise Aufnahme dieser Energie abgestimmt. Sie sind vergleichsweise kurz und kompakt, um den hohen mechanischen Belastungen, die durch die extremen Drücke und Temperaturen entstehen, standzuhalten. Diese Schaufeln werden aus speziellen Hochleistungslegierungen gefertigt, die eine hohe Temperaturbeständigkeit sowie eine ausgezeichnete mechanische Festigkeit bieten. Hinzu kommen oft zusätzliche Beschichtungen, die den Schutz vor Oxidation und Korrosion erhöhen. Die aerodynamische Gestaltung der Schaufeln ist in dieser Phase besonders kritisch, da der Dampf mit hoher Geschwindigkeit eintritt und selbst kleine Unregelmäßigkeiten in der Schaufeloberfläche zu erheblichen Energieverlusten führen können. Der Fokus liegt daher auf einem optimierten Strömungsprofil, das den Dampf gleichmäßig entlang der Schaufelfläche leitet und Turbulenzen vermeidet.

Mit der Expansion des Dampfs in den späteren Stufen der Turbine verändern sich die Bedingungen erheblich. Der Druck nimmt ab, während das spezifische Volumen des Dampfs stark zunimmt. Dies erfordert eine Anpassung der Laufschaufeln an die neuen Strömungsbedingungen. Die Schaufeln in den Mitteldruck- und Niederdruckstufen sind deutlich länger als die in den Hochdruckstufen, um das größere Dampfvolumen effizient zu verarbeiten. Diese längeren Schaufeln unterliegen jedoch größeren Zentrifugalkräften und müssen daher besonders stabil konstruiert sein. Häufig werden sie mit Verstärkungsbändern an den Schaufelspitzen verbunden, um die mechanische Belastung zu reduzieren und die Stabilität des gesamten Schaufelkranzes zu gewährleisten. Gleichzeitig werden fortschrittliche Simulationstechniken wie die Finite-Elemente-Analyse eingesetzt, um die Struktur der Schaufeln zu optimieren und Schwachstellen zu vermeiden.

Ein weiteres bedeutendes Konstruktionsmerkmal der Laufschaufeln ist ihre Fähigkeit, Schwingungen zu kontrollieren. Im Betrieb wirken hohe dynamische Kräfte auf die Schaufeln, die Resonanzeffekte hervorrufen können, wenn die Eigenfrequenz der Schaufeln mit den Schwingungsfrequenzen der Turbine übereinstimmt. Um dies zu vermeiden, werden Laufschaufeln so gestaltet, dass sie außerhalb der kritischen Resonanzfrequenzen arbeiten. Darüber hinaus kommen spezielle Dämpfungstechnologien zum Einsatz, um unerwünschte Schwingungen zu minimieren und die Lebensdauer der Schaufeln zu erhöhen. Schwingungskontrolle ist besonders in den Niederdruckstufen wichtig, wo die längeren Schaufeln anfälliger für Materialermüdung durch oszillierende Kräfte sind.

In modernen Dampfturbinen spielt die Oberflächenbehandlung der Laufschaufeln eine entscheidende Rolle bei der Effizienzsteigerung. Polierte oder speziell beschichtete Oberflächen verringern den Strömungswiderstand und tragen dazu bei, den Wirkungsgrad zu verbessern. Diese Beschichtungen sind oft auch notwendig, um die Schaufeln vor den erosiven und korrosiven Effekten des feuchten Dampfes zu schützen, insbesondere in den Niederdruckstufen. Hier kann es durch die Kondensation von Wassertröpfchen zu einer sogenannten Tropfenerosion kommen, die die Schaufeloberfläche beschädigt und die Effizienz der Turbine verringert. Um dies zu verhindern, werden fortschrittliche Materialien und innovative Beschichtungstechniken verwendet, die die Schaufeln widerstandsfähiger gegen diese Einflüsse machen.

Die Präzision in der Herstellung und Montage der Laufschaufeln ist ein weiterer kritischer Aspekt ihrer Leistung. Schon geringste Abweichungen in der Geometrie oder Ausrichtung der Schaufeln können zu signifikanten Effizienzverlusten führen. Deshalb kommen in der Fertigung hochmoderne Technologien wie der Präzisionsguss und der 3D-Druck zum Einsatz, die eine exakte Reproduktion komplexer Schaufelprofile ermöglichen. Nach der Fertigung werden die Schaufeln umfassend getestet, um sicherzustellen, dass sie den hohen Anforderungen im Betrieb standhalten können. Diese Tests umfassen nicht nur mechanische Belastungstests, sondern auch thermische Prüfungen und Strömungstests, um die Leistung der Schaufeln unter realen Betriebsbedingungen zu überprüfen.

Ein weiterer wesentlicher Punkt ist die Integration der Laufschaufeln in das Gesamtsystem der Turbine. Sie müssen nahtlos mit den Leitschaufeln interagieren, um eine gleichmäßige Energieübertragung und Strömungsführung zu gewährleisten. Dies erfordert eine präzise Abstimmung der Schaufelgeometrie und -position innerhalb der Turbinenstufe. Zudem müssen die Laufschaufeln so ausgelegt sein, dass sie unterschiedliche Betriebsbedingungen, wie Lastwechsel oder Teillastbetrieb, effizient bewältigen können. In vielen modernen Turbinen wird dies durch den Einsatz fortschrittlicher Regelungstechniken und variabler Komponenten erreicht, die die Anpassung der Strömungsverhältnisse an die aktuellen Betriebsanforderungen ermöglichen.

Insgesamt sind Laufschaufeln nicht nur ein zentrales Element der Dampfturbine, sondern auch ein Paradebeispiel für die Synergie von Ingenieurwissenschaften, Materialtechnologie und Aerodynamik. Ihre kontinuierliche Weiterentwicklung ist entscheidend, um die Leistungsfähigkeit und Effizienz von Dampfturbinen weiter zu steigern und sie an die wachsenden Anforderungen der Energie- und Industriebranche anzupassen. Von ihrer Gestaltung über ihre Fertigung bis hin zu ihrem Einsatz im Betrieb spiegeln Laufschaufeln die höchsten Standards moderner Technik wider und bleiben ein unverzichtbarer Bestandteil jeder Dampfturbine.

Laufschaufeln sind nicht nur wesentliche Komponenten zur Energieumwandlung in Dampfturbinen, sondern auch entscheidende Elemente für die Zuverlässigkeit und Betriebssicherheit des gesamten Systems. Ihre Funktion, den vom Dampf übertragenen Impuls in Rotationsbewegung umzuwandeln, setzt voraus, dass sie sowohl mechanisch als auch thermisch extrem belastbar sind. Die Optimierung der Laufschaufeln hat in der modernen Turbinenentwicklung einen hohen Stellenwert, da sie direkten Einfluss auf die Effizienz, Lebensdauer und Wirtschaftlichkeit der Turbine hat. Besonders bei Hochleistungsturbinen, die in Kraftwerken oder industriellen Prozessen eingesetzt werden, ist eine präzise und robuste Auslegung der Laufschaufeln entscheidend, um den steigenden Anforderungen hinsichtlich Energieausbeute und Zuverlässigkeit gerecht zu werden.

Ein grundlegender Aspekt bei der Konstruktion von Laufschaufeln ist das Verständnis der komplexen Strömungsmechanik innerhalb der Turbine. Der Dampf, der auf die Schaufeln trifft, besitzt eine hohe Geschwindigkeit, die in Impulsturbinen eine dominierende Rolle spielt, während in Reaktionsturbinen der Druckabfall über die Schaufeln ebenfalls eine signifikante Energiequelle darstellt. In beiden Fällen muss die Schaufel so gestaltet sein, dass sie den Dampfstrom effizient aufnimmt und leitet, ohne dass es zu nennenswerten Energieverlusten kommt. Die aerodynamische Form der Laufschaufeln ist daher ein zentrales Forschungs- und Entwicklungsfeld. Hierbei werden computergestützte Simulationsmethoden wie Computational Fluid Dynamics (CFD) verwendet, um den Strömungsverlauf um die Schaufeln zu analysieren und zu optimieren. Diese Technologien ermöglichen es, die Geometrie der Schaufeln so zu gestalten, dass Turbulenzen, Stoßverluste und Reibung minimiert werden, was direkt zu einer Steigerung der thermodynamischen Effizienz der Turbine führt.

Neben der aerodynamischen Gestaltung spielt die Materialauswahl eine entscheidende Rolle für die Leistung und Lebensdauer von Laufschaufeln. Die extremen Betriebsbedingungen, unter denen sie arbeiten, erfordern Materialien mit außergewöhnlichen mechanischen und thermischen Eigenschaften. In den Hochdruckstufen, wo der Dampf Temperaturen von über 600 °C und Drücke von mehreren hundert Bar erreicht, kommen fortschrittliche Superlegierungen zum Einsatz, die eine hohe Festigkeit mit einer hervorragenden Oxidations- und Korrosionsbeständigkeit kombinieren. Diese Materialien, oft auf Nickel- oder Kobaltbasis, werden zusätzlich durch Wärmebehandlung oder Beschichtungen weiter verbessert, um ihre Beständigkeit gegen Verschleiß und Ermüdung zu erhöhen. In den Niederdruckstufen, wo die Schaufeln längeren Dampfströmen und höheren Feuchtigkeitsgehalten ausgesetzt sind, müssen sie besonders widerstandsfähig gegen Erosion sein, die durch kondensierte Wassertropfen verursacht wird. Hier werden spezielle Schutzbeschichtungen wie Hartmetalle oder keramische Schichten eingesetzt, um die Erosionsbeständigkeit zu verbessern und die Standzeit der Schaufeln zu verlängern.

Ein weiterer wichtiger Punkt bei der Konstruktion von Laufschaufeln ist die Bewältigung der enormen Zentrifugalkräfte, die durch die Rotation der Turbine entstehen. Insbesondere in den Niederdruckstufen, wo die Schaufeln oft Längen von über einem Meter erreichen, wirken enorme Kräfte auf die Schaufelbasis und die Befestigungspunkte am Rotor. Um diesen Belastungen standzuhalten, werden die Schaufeln mit präzisen mechanischen Verbindungssystemen ausgestattet, die eine sichere und dauerhafte Fixierung gewährleisten. Zusätzlich werden Maßnahmen wie das Anbringen von Schaufelbändern oder Dämpfungselementen an den Spitzen der Schaufeln ergriffen, um Schwingungen zu kontrollieren und die strukturelle Integrität des Schaufelkranzes zu gewährleisten. Die Resonanzvermeidung ist ein kritischer Aspekt der Konstruktion, da Resonanzeffekte zu schweren Schäden oder sogar zum Versagen der Schaufeln führen können. Durch den Einsatz fortschrittlicher Berechnungsmethoden und Tests wird sichergestellt, dass die Schaufeln außerhalb ihrer kritischen Frequenzen betrieben werden.

Die Fertigung von Laufschaufeln ist ein hochpräziser Prozess, der modernste Technologien und strengste Qualitätskontrollen erfordert. Technologien wie der Präzisionsguss oder die additive Fertigung (3D-Druck) ermöglichen die Herstellung komplexer Schaufelgeometrien mit minimalen Abweichungen. Nach der Fertigung durchlaufen die Schaufeln umfangreiche Prüfverfahren, einschließlich zerstörungsfreier Tests wie Ultraschall- oder Röntgenprüfungen, um sicherzustellen, dass sie frei von Materialfehlern sind. Zudem werden sie auf ihre mechanischen, thermischen und strömungstechnischen Eigenschaften getestet, um sicherzustellen, dass sie den hohen Anforderungen des Betriebs gewachsen sind.

Die Integration von Laufschaufeln in die Turbine erfordert ebenfalls höchste Präzision. Ihre Positionierung und Ausrichtung müssen exakt mit den Leitschaufeln abgestimmt sein, um eine gleichmäßige Energieübertragung und Strömungsführung zu gewährleisten. Selbst geringfügige Abweichungen können zu erheblichen Wirkungsgradverlusten führen, da sie Turbulenzen oder ungleichmäßige Belastungen verursachen können. In der Praxis wird diese Abstimmung durch den Einsatz präziser Messtechniken und computergestützter Montageverfahren sichergestellt, die eine hohe Genauigkeit und Wiederholbarkeit gewährleisten.

Die fortlaufende Weiterentwicklung von Laufschaufeln ist entscheidend, um den steigenden Anforderungen an Effizienz, Zuverlässigkeit und Umweltfreundlichkeit gerecht zu werden. Neue Materialien, innovative Fertigungstechnologien und fortschrittliche Simulationsmethoden tragen dazu bei, die Leistungsfähigkeit von Laufschaufeln kontinuierlich zu verbessern. Gleichzeitig werden sie an spezifische Anforderungen wie den Betrieb unter Teillastbedingungen oder die Integration in hybride Energiesysteme angepasst. Diese Fortschritte machen Laufschaufeln zu einem Schlüsselfaktor für die zukünftige Entwicklung von Dampfturbinen und deren Rolle in einer nachhaltigen Energieversorgung.

Die Laufschaufeln der Dampfturbine repräsentieren nicht nur technologische Präzision, sondern auch die Evolution eines jahrzehntealten Ingenieurwissens, das sich stetig weiterentwickelt hat, um den wachsenden Herausforderungen moderner Energiesysteme gerecht zu werden. Ihre Rolle geht über die reine Energieumwandlung hinaus, da sie entscheidend für die Effizienz, Stabilität und Lebensdauer der gesamten Turbine sind. Dies macht sie zu einem zentralen Punkt der Forschung und Entwicklung, insbesondere im Hinblick auf die Optimierung von Wirkungsgraden, die Senkung von Emissionen und die Anpassung an neue Energiequellen und Betriebsbedingungen.

Ein entscheidender Aspekt bei der Entwicklung moderner Laufschaufeln ist die Bewältigung von Teillast- und Lastwechselbedingungen, wie sie in der heutigen Energieversorgung immer häufiger auftreten. Mit dem zunehmenden Einsatz erneuerbarer Energien wie Wind- und Solarenergie, die stark schwankende Einspeiseprofile aufweisen, müssen Dampfturbinen flexibler und schneller auf wechselnde Anforderungen reagieren können. Diese Flexibilität erfordert eine neue Generation von Laufschaufeln, die nicht nur für maximale Effizienz im Dauerbetrieb, sondern auch für häufige Lastwechsel und Teillastbedingungen ausgelegt sind. Dies wird durch die Verwendung adaptiver Designs erreicht, die beispielsweise variierende Winkel oder modifizierbare Strömungsprofile bieten können. Kombiniert mit fortschrittlichen Steuerungssystemen, ermöglichen solche Lösungen eine präzise Anpassung der Schaufeln an die jeweiligen Betriebsbedingungen und tragen so zu einer Reduktion von Verschleiß und Energieverlusten bei.

Die Integration von digitalen Technologien und der sogenannten Digital Twin-Technologie stellt einen weiteren Meilenstein in der Entwicklung und dem Betrieb von Laufschaufeln dar. Hierbei wird ein virtuelles Modell der Turbine und ihrer Schaufeln erstellt, das die physikalischen Eigenschaften und Betriebsbedingungen in Echtzeit simuliert. Diese Technologie ermöglicht eine genauere Überwachung der Leistung und des Zustands der Laufschaufeln, indem Daten aus Sensoren in der Turbine gesammelt und analysiert werden. So können potenzielle Probleme, wie Materialermüdung oder Strömungsverluste, frühzeitig erkannt und behoben werden, bevor sie zu schwerwiegenden Ausfällen führen. Darüber hinaus können auf Basis dieser Daten optimierte Wartungspläne entwickelt werden, die sowohl die Betriebskosten senken als auch die Lebensdauer der Schaufeln verlängern.

Auch die Forschung an neuen Materialien bleibt ein zentrales Feld bei der Weiterentwicklung von Laufschaufeln. Neben den bereits weit verbreiteten Superlegierungen auf Nickel- oder Kobaltbasis wird an der Entwicklung neuer Werkstoffe gearbeitet, die noch höhere Temperaturen und Belastungen standhalten können. Ein Beispiel hierfür sind keramische Matrixkomposite (CMC), die nicht nur leichter als herkömmliche Metalle sind, sondern auch extrem hohe Temperaturen ohne Verlust ihrer mechanischen Eigenschaften aushalten können. Diese Materialien könnten in Zukunft die Effizienzgrenzen von Dampfturbinen weiter verschieben und ihre Umweltverträglichkeit verbessern, da sie höhere Wirkungsgrade und geringere Emissionen ermöglichen. Gleichzeitig wird an der Entwicklung intelligenter Materialien gearbeitet, die ihre Eigenschaften an wechselnde Betriebsbedingungen anpassen können, etwa durch eine Veränderung ihrer Oberflächenstruktur oder ihrer thermischen Leitfähigkeit.

Ein weiterer Fokus liegt auf der Reduzierung von Energieverlusten durch Strömungsphänomene wie Turbulenzen oder Leckagen. Neben der Verbesserung der aerodynamischen Profile der Schaufeln wird auch an der Minimierung der Spaltverluste zwischen den Schaufeln und dem Gehäuse gearbeitet. Hier kommen fortschrittliche Dichtsysteme wie Labyrinth- oder Bürstendichtungen zum Einsatz, die den Dampfverlust in diesen kritischen Bereichen erheblich reduzieren können. Zusätzlich werden die Schaufelspitzen mit speziellen Beschichtungen versehen, die den Verschleiß in diesen hoch beanspruchten Bereichen minimieren und gleichzeitig die Reibung reduzieren.

Die Anforderungen an die Nachhaltigkeit moderner Energieerzeugungssysteme haben auch dazu geführt, dass Laufschaufeln zunehmend so gestaltet werden, dass sie eine längere Lebensdauer und eine einfachere Wiederaufbereitung bieten. Dies wird durch modulare Designs unterstützt, bei denen einzelne Komponenten der Schaufeln bei Bedarf ausgetauscht oder recycelt werden können, ohne die gesamte Turbine stilllegen zu müssen. Solche Designs tragen nicht nur zur Kostensenkung bei, sondern auch zur Reduktion von Ressourcenverbrauch und Abfall, was sie zu einer Schlüsselstrategie für eine nachhaltige Zukunft der Energieerzeugung macht.

Zusammenfassend lässt sich sagen, dass Laufschaufeln in Dampfturbinen weit mehr sind als nur mechanische Bauteile. Sie verkörpern eine hochentwickelte Technologie, die sowohl auf präzise Ingenieurkunst als auch auf tiefgehendes Wissen in Strömungsmechanik, Materialwissenschaft und Thermodynamik basiert. Ihre kontinuierliche Weiterentwicklung ist entscheidend, um den steigenden Anforderungen an Effizienz, Flexibilität und Nachhaltigkeit gerecht zu werden. Ob in traditionellen fossilen Kraftwerken, modernen kombinierten Gas-Dampf-Kraftwerken oder innovativen Anwendungen wie solarthermischen Kraftwerken und Geothermieanlagen – Laufschaufeln bleiben eine Schlüsseltechnologie für die effiziente und zuverlässige Nutzung thermischer Energie. Ihr Potenzial, durch technologische Fortschritte weiter verbessert zu werden, macht sie zu einem wesentlichen Element der globalen Energiewende.

Die kontinuierliche Weiterentwicklung der Laufschaufeln in Dampfturbinen hat das Ziel, nicht nur die Effizienz zu maximieren, sondern auch die Robustheit und Anpassungsfähigkeit an immer vielfältigere Betriebsbedingungen zu erhöhen. Ein zentrales Thema ist dabei die Aerodynamik. Jede Verbesserung in der Strömungsführung durch die Laufschaufeln hat direkte Auswirkungen auf den Wirkungsgrad der Turbine. Selbst kleinste Optimierungen im Design, etwa an der Krümmung oder Oberflächenstruktur der Schaufeln, können den Energieverlust durch Reibung oder Turbulenzen signifikant reduzieren. Dies erfordert fortlaufende Forschung und Entwicklung, die durch den Einsatz modernster Simulationssoftware und strömungstechnischer Experimente unterstützt wird. Aerodynamische Optimierungen werden dabei nicht nur für konventionelle Betriebsmodi, sondern auch für extreme Bedingungen, wie sie bei Spitzenlasten oder schnellen Lastwechseln auftreten, entwickelt.

Ein weiterer wichtiger Fokus liegt auf der Minimierung von Schaufelschwingungen und der Vermeidung von Resonanzeffekten. Laufschaufeln sind durch ihre Rotationsbewegung und die Kräfte des durchströmenden Dampfs ständig hohen Belastungen ausgesetzt, die Schwingungen induzieren können. Werden diese nicht ausreichend gedämpft oder liegen sie im Bereich der Eigenfrequenzen der Schaufeln, können Resonanzphänomene auftreten, die zu Schäden oder sogar einem Totalausfall führen. Um dies zu verhindern, werden hochpräzise Schwingungsanalysen durchgeführt, und die Schaufeln werden so konstruiert, dass sie außerhalb ihrer kritischen Frequenzen arbeiten. Zudem kommen moderne Dämpfungsmethoden zum Einsatz, wie etwa Schaufelbänder oder interne Dämpfungselemente, die Schwingungen effektiv reduzieren und die Betriebssicherheit erhöhen.

Die Materialwissenschaft spielt ebenfalls eine entscheidende Rolle in der Weiterentwicklung von Laufschaufeln. Mit den steigenden Anforderungen an Wirkungsgrade und Temperaturen in Dampfturbinen müssen Materialien immer höheren thermischen und mechanischen Belastungen standhalten. Traditionelle Legierungen stoßen dabei zunehmend an ihre Grenzen, weshalb neue Werkstoffe wie Titanaluminide oder keramische Matrixkomposite in den Fokus rücken. Diese Materialien bieten nicht nur eine verbesserte Hochtemperaturbeständigkeit, sondern sind oft auch leichter, was die Zentrifugalkräfte auf die Schaufeln reduziert und die Belastung der gesamten Turbine senkt. Gleichzeitig wird intensiv an Beschichtungen geforscht, die die Oberflächen der Schaufeln vor Erosion, Korrosion und anderen Verschleißerscheinungen schützen. Besonders in den Niederdruckstufen, wo der Dampf häufig kondensiert und Wassertropfen auf die Schaufeln treffen, sind solche Schutzmechanismen essenziell, um die Lebensdauer der Komponenten zu verlängern.

Die zunehmende Digitalisierung und Automatisierung in der Energieindustrie hat auch bei Laufschaufeln neue Möglichkeiten eröffnet. Mit der Integration von Sensorik in die Schaufeln können Betriebsdaten in Echtzeit überwacht werden. Dies ermöglicht nicht nur eine genaue Analyse der Schaufelbelastungen und der Strömungsverhältnisse, sondern auch eine vorausschauende Wartung. Mithilfe von Predictive Maintenance können potenzielle Schäden frühzeitig erkannt und gezielt behoben werden, bevor es zu einem Ausfall kommt. Gleichzeitig ermöglichen digitale Zwillinge, also virtuelle Modelle der Turbine, die Simulation unterschiedlicher Betriebszustände und die Optimierung von Designs, ohne dass physische Prototypen erforderlich sind. Dies beschleunigt den Entwicklungsprozess und senkt die Kosten.

Ein weiterer Innovationsbereich ist die additive Fertigung, auch bekannt als 3D-Druck. Diese Technologie erlaubt es, Laufschaufeln mit extrem komplexen Geometrien herzustellen, die mit konventionellen Fertigungsmethoden nur schwer oder gar nicht realisierbar wären. Durch den 3D-Druck können beispielsweise interne Kühlkanäle oder besonders filigrane Strukturen direkt in die Schaufeln integriert werden, was ihre Effizienz und Funktionalität erhöht. Zudem ermöglicht der 3D-Druck eine individualisierte Produktion, bei der Schaufeln exakt an die spezifischen Anforderungen einer Turbine angepasst werden können.

Die Nachhaltigkeit spielt ebenfalls eine immer größere Rolle in der Entwicklung von Laufschaufeln. Durch den Einsatz langlebiger Materialien und effizienterer Designs wird nicht nur der Energieverbrauch der Turbine gesenkt, sondern auch der Ressourcenaufwand für Wartung und Ersatzteile minimiert. Darüber hinaus arbeiten viele Hersteller daran, die Recyclingfähigkeit von Schaufeln zu verbessern. Am Ende ihres Lebenszyklus sollen die verwendeten Materialien möglichst wiederverwertet werden können, um den ökologischen Fußabdruck der Turbine zu reduzieren.

In Zukunft könnten auch völlig neue Technologien die Gestaltung und Funktion von Laufschaufeln revolutionieren. Eine vielversprechende Möglichkeit sind biomimetische Ansätze, bei denen sich Ingenieure von natürlichen Strukturen, wie etwa den Flügeln von Insekten oder Vögeln, inspirieren lassen. Diese Ansätze könnten zu Schaufeln führen, die noch effizienter mit den Strömungskräften des Dampfs interagieren. Ebenso könnten intelligente Materialien und aktives Design, bei dem sich die Schaufeln während des Betriebs an veränderte Bedingungen anpassen, eine neue Ära der Dampfturbinentechnologie einläuten.

Zusammenfassend bleibt die Entwicklung von Laufschaufeln ein zentraler Treiber für Innovation in der Dampfturbinentechnik. Sie sind ein Schlüsselbauteil, dessen Optimierung weitreichende Auswirkungen auf die Effizienz, Zuverlässigkeit und Umweltverträglichkeit von Kraftwerken hat. Ihre fortwährende Verbesserung ist nicht nur für die derzeitige Energieversorgung essenziell, sondern auch für die Herausforderungen der Zukunft, wie die Integration erneuerbarer Energien und die Reduktion von CO₂-Emissionen. Laufschaufeln sind somit ein Paradebeispiel für die Schnittstelle von Ingenieurskunst, Materialforschung und Digitalisierung, die das Potenzial hat, die Energieerzeugung nachhaltig zu transformieren.

Energieumwandlung

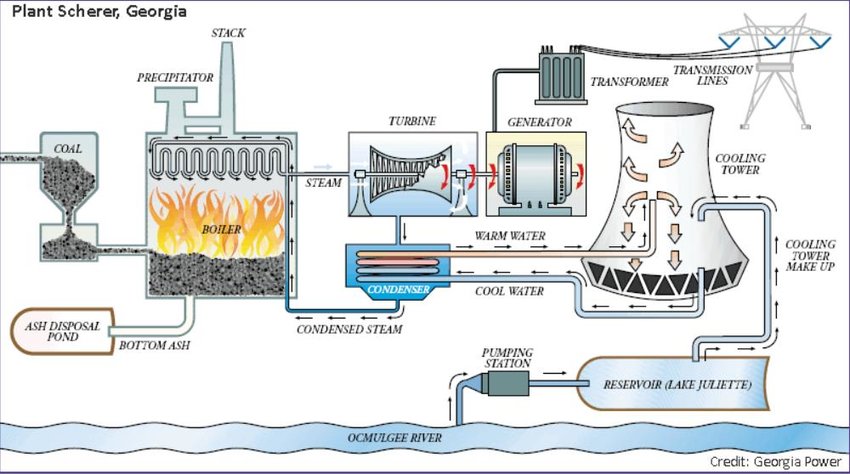

Energieumwandlung ist der Prozess, bei dem Energie von einer Form in eine andere überführt wird, um sie für verschiedene Anwendungen nutzbar zu machen. In Dampfturbinen, einem der zentralen Bestandteile der thermischen Stromerzeugung, erfolgt die Energieumwandlung durch die Umwandlung thermischer Energie des Dampfes in mechanische Energie. Dies geschieht, wenn der hochdruckdampf auf die Schaufeln der Turbine trifft und diese in Rotation versetzt. Der Dampf, der in einem Kessel durch die Verbrennung von Brennstoffen wie Kohle, Gas oder Öl erhitzt wurde, hat eine hohe thermische Energie. Diese Energie wird auf die Laufschaufeln der Turbine übertragen, die sich durch die Umströmung des Dampfes bewegen und dabei mechanische Arbeit leisten. Der rotierende Rotor, an dem die Laufschaufeln befestigt sind, ist mit einem Generator verbunden, der die mechanische Energie in elektrische Energie umwandelt. Die Umwandlung von thermischer Energie in mechanische Energie erfolgt in mehreren Schritten, beginnend mit dem Dampfdruck, der die Schaufeln der Turbine antreibt. Dabei wird ein großer Teil der thermischen Energie in kinetische Energie des Dampfes umgewandelt, die dann mechanische Arbeit verrichtet. Dieser Vorgang ist von entscheidender Bedeutung für die Effizienz eines Kraftwerks, da er bestimmt, wie gut die Turbine die zugeführte Wärmeenergie in nutzbare mechanische Energie umwandeln kann. Ein wichtiger Faktor bei der Energieumwandlung in Dampfturbinen ist die Temperatur und der Druck des Dampfs, die je nach den Eigenschaften des Kraftwerks und den verwendeten Brennstoffen variieren können. Durch die richtige Steuerung der Prozessparameter kann der Wirkungsgrad der Turbine optimiert und der Energieverlust minimiert werden. Die Umwandlung von Wärme in mechanische Energie stellt einen zentralen Schritt dar, um Elektrizität in großem Maßstab bereitzustellen und ist daher von großer Bedeutung für die Energieversorgung in vielen Industrien und Haushalten.

Die Energieumwandlung in Dampfturbinen ist ein komplexer, aber hochoptimierter Prozess, der eine Reihe von physikalischen Prinzipien wie Thermodynamik und Strömungsmechanik nutzt. Um die Umwandlung von thermischer Energie in mechanische Arbeit effizient zu gestalten, muss der Dampf durch die Turbine strömen, wobei er auf die Laufschaufeln trifft. Diese Schaufeln sind so geformt, dass sie den Dampfstrom bestmöglich aufnehmen und den Dampfimpuls effizient in eine Drehbewegung umsetzen. Die Ausrichtung und Geometrie der Schaufeln, sowohl der Leitschaufeln als auch der Laufschaufeln, spielen dabei eine entscheidende Rolle. Leitschaufeln lenken den Dampfstrom in die richtige Richtung, bevor er auf die Laufschaufeln trifft, die dann die kinetische Energie des Dampfes in mechanische Energie umwandeln. Der Dampf verliert bei der Passage durch die verschiedenen Stufen der Turbine kontinuierlich an Druck und Temperatur, wobei ein Teil der thermischen Energie in Arbeit umgewandelt wird, während der Rest als Abwärme abgeführt wird.

Ein wichtiger Aspekt in diesem Prozess ist die thermodynamische Effizienz, die durch den sogenannten Carnot-Prozess beschrieben wird, der das theoretische Maximum an Energieumwandlung beschreibt. In der Praxis wird jedoch immer ein gewisser Teil der Energie durch Reibung, Turbulenzen oder Wärmeverluste an die Umgebung verloren gehen. Die Gestaltung und der Betrieb der Dampfturbine sind daher auf eine möglichst effektive Nutzung der verfügbaren thermischen Energie ausgerichtet. Ein hoher Wirkungsgrad bedeutet, dass ein größerer Teil der zugeführten Wärmeenergie in mechanische Arbeit und letztlich in elektrische Energie umgewandelt wird. Ein weiterer Faktor, der die Effizienz beeinflusst, ist die Art und Weise, wie der Dampf nach der Expansion durch die Turbine kondensiert wird. In modernen Kraftwerken wird häufig eine Konditionierung des Dampfs erreicht, bei der der Dampf in mehreren Stufen abgekühlt und kondensiert wird, um die Energieausbeute zu maximieren.

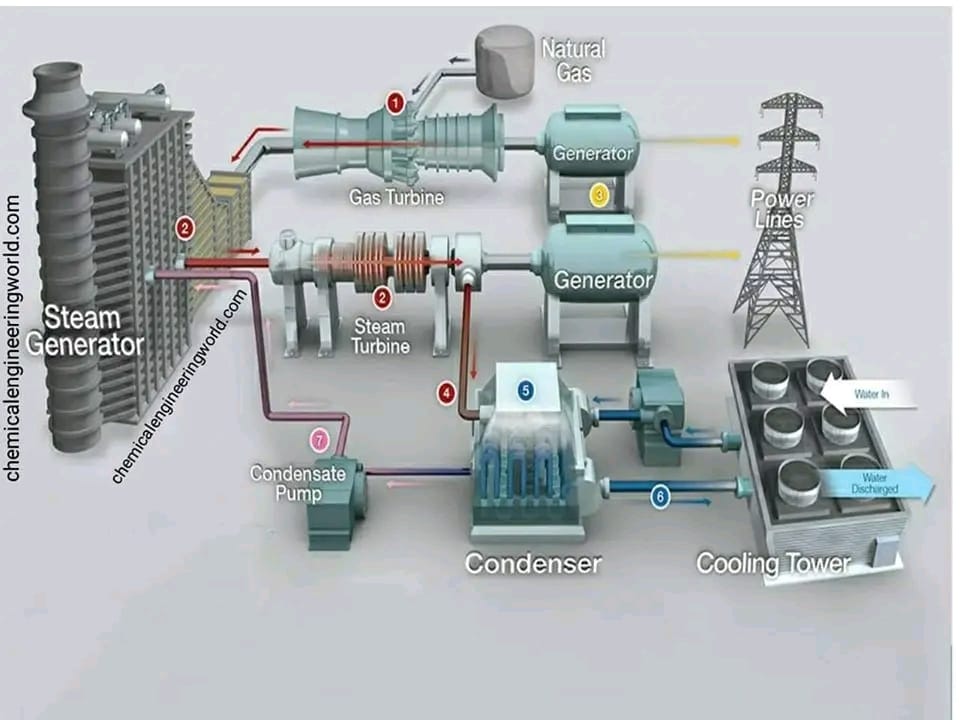

Die Energieumwandlung in Dampfturbinen ist nicht nur auf den klassischen Betrieb von fossilen Kraftwerken beschränkt. Sie wird auch zunehmend in Kombination mit anderen Technologien verwendet, etwa in sogenannten Combined-Cycle-Kraftwerken, die eine Dampfturbine mit einer Gasturbine kombinieren, um die Effizienz weiter zu steigern. In diesem Fall wird die Abwärme der Gasturbine genutzt, um Wasser zu verdampfen und eine zusätzliche Dampfturbine zu betreiben, was den gesamten Energieumwandlungsprozess optimiert. Auch in der Nutzung erneuerbarer Energien, wie in solarthermischen Anlagen, wird Dampfturbinen-Technologie eingesetzt, um thermische Energie aus konzentriertem Sonnenlicht in mechanische und schließlich elektrische Energie umzuwandeln.

Die Umwandlung von Wärme in mechanische Arbeit stellt einen wichtigen Schritt in der modernen Energieversorgung dar. Angesichts der steigenden Nachfrage nach Energie und der Notwendigkeit, den CO₂-Ausstoß zu reduzieren, liegt der Fokus auf der Verbesserung der Energieeffizienz und der Verringerung der Verluste. Fortschritte in der Materialtechnologie, wie hochtemperaturbeständige Legierungen oder neue Fertigungsprozesse, tragen dazu bei, die Leistung von Dampfturbinen weiter zu steigern. Ein weiteres Zukunftsziel besteht darin, die Betriebskosten zu senken, indem die Lebensdauer der Turbinen verlängert und die Wartungsintervalle optimiert werden. All diese Maßnahmen tragen dazu bei, den gesamten Energieumwandlungsprozess sowohl wirtschaftlich als auch ökologisch effizienter zu gestalten.

Die Weiterentwicklung der Dampfturbinen-Technologie zielt darauf ab, die Effizienz der Energieumwandlung zu maximieren und gleichzeitig die Umweltbelastung zu minimieren. Dies wird durch die kontinuierliche Verbesserung der thermodynamischen Prozesse, der Materialtechnologie und der Betriebsbedingungen erreicht. Ein Schlüsselansatz ist die Verbesserung der Temperatur- und Druckbedingungen, unter denen die Dampfturbinen arbeiten. Höhere Temperaturen und Drücke ermöglichen eine größere Menge an thermischer Energie im Dampf, die in mechanische Arbeit umgewandelt werden kann, was die Effizienz des gesamten Systems steigert. Dies erfordert jedoch den Einsatz fortschrittlicher Materialien, die extremen Bedingungen standhalten können, ohne ihre mechanischen Eigenschaften zu verlieren. Superlegierungen auf Nickel- oder Kobaltbasis, die in den Hochtemperaturbereichen der Turbine eingesetzt werden, sind hier von zentraler Bedeutung. Diese Materialien müssen nicht nur hitzebeständig sein, sondern auch korrosions- und verschleißfest, da die Turbine ständig mechanischen und thermischen Belastungen ausgesetzt ist.

Ein weiterer Bereich, der die Effizienz der Energieumwandlung verbessern kann, ist die Optimierung der Strömungsmechanik innerhalb der Turbine. Durch die präzise Gestaltung der Schaufeln, die den Dampf in Bewegung setzen, kann der Wirkungsgrad erheblich gesteigert werden. Dabei spielen neben der aerodynamischen Form der Laufschaufeln auch die Leitschaufeln eine wichtige Rolle. Diese lenken den Dampfstrom so, dass er die Schaufeln der Turbine in einem optimalen Winkel trifft, wodurch der Impuls des Dampfes maximiert und die mechanische Arbeit effizienter erzeugt wird. Kleine Anpassungen in der Geometrie und Ausrichtung der Schaufeln können einen großen Unterschied in der Gesamtleistung der Turbine ausmachen, da sie die Strömung besser ausnutzen und Verluste durch Turbulenzen oder Reibung verringern.

In modernen Dampfturbinen kommen auch digitale Steuerungssysteme zum Einsatz, die eine genauere Überwachung und Steuerung des Energieumwandlungsprozesses ermöglichen. Durch die kontinuierliche Erfassung von Betriebsdaten in Echtzeit, wie etwa Dampfmenge, Temperatur und Druck, können Turbinenbetreiber den Betrieb der Anlage optimieren und die Effizienz steigern. Dies wird insbesondere durch den Einsatz von Predictive Maintenance-Technologien unterstützt, bei denen durch Datenanalysen potenzielle Probleme frühzeitig erkannt werden können. Solche Systeme erlauben es, Wartungsmaßnahmen genau zu planen, um Ausfälle zu vermeiden und die Lebensdauer der Turbinen zu verlängern.

Ein weiterer Aspekt, der zunehmend an Bedeutung gewinnt, ist die Integration erneuerbarer Energien in das Dampfturbinen-System. In traditionellen thermischen Kraftwerken wird die Energieumwandlung durch Dampfturbinen vor allem aus fossilen Brennstoffen gespeist. Angesichts der globalen Bestrebungen zur Reduktion von CO₂-Emissionen gewinnt die Nutzung von Solarenergie, Biomasse oder geothermischer Energie zunehmend an Bedeutung. In solaren Thermikkraftwerken wird beispielsweise durch konzentrierte Sonnenstrahlung Wasser erhitzt, das anschließend in Dampf umgewandelt und durch Dampfturbinen geführt wird, um elektrische Energie zu erzeugen. Die Technologie zur Nutzung erneuerbarer Energien stellt besondere Anforderungen an die Dampfturbinen, da die Dampferzeugung in diesen Anlagen nicht konstant ist, sondern stark von den äußeren Bedingungen abhängt. Dennoch bleibt die Dampfturbine ein bewährtes Mittel zur Energieumwandlung, da sie sich flexibel an verschiedene Betriebsarten anpassen lässt.

Zukunftsweisende Konzepte zur weiteren Verbesserung der Energieumwandlung beinhalten die Entwicklung von Hybridkraftwerken, bei denen Dampfturbinen mit anderen Energieumwandlungstechnologien kombiniert werden. In Combined-Cycle-Anlagen werden beispielsweise Dampfturbinen mit Gasturbinen kombiniert, um die Abwärme der Gasturbine zu nutzen und zusätzlich Dampf zu erzeugen, der eine weitere Dampfturbine antreibt. Dies führt zu einer signifikanten Steigerung des Gesamtwirkungsgrads und einer Reduzierung der Emissionen pro erzeugter Kilowattstunde Strom. Weitere Fortschritte könnten durch die Verbesserung der thermischen Speichertechnologien erzielt werden, die es ermöglichen, die erzeugte Wärmeenergie effizienter zu speichern und nach Bedarf zu nutzen. Dies würde nicht nur die Flexibilität der Dampfturbinen erhöhen, sondern auch ihre Integration in ein smartes, sich dynamisch anpassendes Stromnetz erleichtern.

Zusammenfassend lässt sich sagen, dass die Energieumwandlung in Dampfturbinen weiterhin eine Schlüsseltechnologie in der globalen Energieversorgung darstellt, insbesondere im Hinblick auf die Stromerzeugung aus thermischen Quellen. Die kontinuierliche Forschung und Entwicklung in den Bereichen Materialwissenschaft, Strömungsmechanik, digitale Steuerung und Integration erneuerbarer Energien wird die Effizienz und Nachhaltigkeit der Dampfturbinen in den kommenden Jahren weiter verbessern. Die steigende Nachfrage nach Energie, gepaart mit der Notwendigkeit, Emissionen zu reduzieren, macht es erforderlich, dass Dampfturbinen als Teil eines zunehmend komplexen und umweltbewussteren Energiesystems weiter optimiert und modernisiert werden.

Die fortschreitende Verbesserung der Dampfturbinen-Technologie geht Hand in Hand mit den globalen Bestrebungen, die Energieeffizienz zu steigern und die Umweltbelastung durch fossile Brennstoffe zu reduzieren. Eine wichtige Entwicklung in diesem Zusammenhang ist die verstärkte Nutzung von Abwärme. Dampfturbinen können nicht nur Energie aus traditionellen Brennstoffen, sondern auch aus industriellen Abwärmequellen gewinnen. Dies ermöglicht die Erzeugung von Strom, indem die Wärme, die sonst ungenutzt verloren ginge, in nutzbare Energie umgewandelt wird. In Kraft-Wärme-Kopplungsanlagen (KWK) beispielsweise wird sowohl Strom als auch Wärme erzeugt, indem die erzeugte Abwärme genutzt wird, um Wasser zu verdampfen und durch eine Dampfturbine zu leiten. Diese Art der Kraftwerkstechnik maximiert den Gesamtwirkungsgrad und reduziert den Brennstoffverbrauch, wodurch auch die CO₂-Emissionen gesenkt werden.

Ein weiteres Konzept, das an Bedeutung gewinnt, ist die sogenannte „Flexibilisierung“ von Dampfturbinen. In den letzten Jahren wurde ein wachsender Bedarf an flexiblen Kraftwerkskapazitäten festgestellt, die schnell auf Änderungen in der Stromnachfrage reagieren können. Dies ist besonders relevant in einem Energiemix, der zunehmend von erneuerbaren Energiequellen wie Wind und Solar abhängt, deren Stromerzeugung naturgemäß schwankt. Dampfturbinen werden zunehmend so konstruiert, dass sie nicht nur im kontinuierlichen Betriebsmodus, sondern auch im Teillastbereich effizient arbeiten können. Dies erfordert eine feinere Abstimmung der Dampfdruck- und Temperaturregulierung sowie eine verbesserte Regelungstechnik, um Turbinen auch bei wechselnden Betriebsbedingungen mit maximaler Effizienz zu betreiben.

Zudem ist die Entwicklung von Turbo-Kompressoren und anderen Hilfskomponenten, die in Dampfturbinen eingesetzt werden, ein weiteres wichtiges Element, um den Gesamtwirkungsgrad zu steigern. Diese Komponenten tragen dazu bei, den Druck und die Strömung des Dampfs zu optimieren, was wiederum zu einer besseren Umwandlung der thermischen Energie führt. Turbo-Kompressoren etwa sind in der Lage, die Luft in Kraftwerken effizienter zu verdichten, was die Leistung von Dampfturbinen bei der Stromerzeugung weiter steigert.

Parallel zur technologischen Weiterentwicklung der Dampfturbinen werden auch fortschrittliche Steuerungssysteme entwickelt, die eine präzisere Überwachung und Anpassung der Betriebsparameter ermöglichen. Der Einsatz von Künstlicher Intelligenz (KI) und maschinellem Lernen zur Analyse großer Datenmengen aus den Betriebsabläufen ermöglicht es, noch effizientere Regelstrategien zu entwickeln. KI-gestützte Systeme können Muster in den Betriebsdaten erkennen und auf dieser Grundlage Vorhersagen zu Wartungsbedarfen oder zu Leistungsverbesserungen treffen. Diese intelligenten Steuerungen machen den Betrieb von Dampfturbinen nicht nur effizienter, sondern auch sicherer, indem sie den Verschleiß der Turbine minimieren und gleichzeitig Ausfallzeiten durch präventive Wartungsmaßnahmen reduzieren.

Ein weiterer wichtiger Trend ist die Forschung zu alternativen Brennstoffen, die die Umweltauswirkungen der Dampfturbinen weiter verringern können. Biomasse und synthetische Kraftstoffe aus erneuerbaren Quellen bieten vielversprechende Möglichkeiten, Dampfturbinen mit einer deutlich geringeren CO₂-Bilanz zu betreiben. Diese Brennstoffe können in bestehenden Dampfturbinenanlagen verwendet werden, um die Abhängigkeit von fossilen Brennstoffen zu verringern und gleichzeitig die bestehende Infrastruktur zu erhalten. Darüber hinaus gibt es Bestrebungen, Dampfturbinen mit Wasserstoff zu betreiben. Wasserstoff ist ein sauberer Brennstoff, der bei der Verbrennung keine CO₂-Emissionen erzeugt, was ihn zu einer attraktiven Option für die Dekarbonisierung der Energieerzeugung macht.

Das Potenzial zur Verbesserung der Energieumwandlung in Dampfturbinen reicht also weit über die klassischen Parameter wie Druck und Temperatur hinaus. Es umfasst auch eine breitere Perspektive, die innovative Technologien zur Nutzung erneuerbarer und alternativer Brennstoffe, intelligente Systeme zur Betriebsoptimierung und fortschrittliche Materialien für eine längere Lebensdauer und bessere Leistung beinhaltet. In einer Welt, die zunehmend auf Nachhaltigkeit und CO₂-Reduktion angewiesen ist, werden Dampfturbinen eine zentrale Rolle in der Energieerzeugung der Zukunft spielen, sowohl als Teil konventioneller Kraftwerke als auch in der Integration mit erneuerbaren Energiequellen und modernen, flexiblen Energienetzen. Sie sind und bleiben eine Schlüsseltechnologie auf dem Weg zu einer effizienten und umweltfreundlicheren Energieversorgung.

Strömungsführung

Die Strömungsführung in Dampfturbinen ist entscheidend für die Effizienz der Energieumwandlung und die Optimierung der mechanischen Arbeit, die aus der thermischen Energie des Dampfes gewonnen wird. Der Dampf, der unter hohem Druck und hoher Temperatur aus dem Kessel austritt, muss in einer bestimmten Weise durch die Turbine geführt werden, um die maximale Leistung zu erzielen. Die Strömungsführung umfasst dabei die Steuerung und Lenkung des Dampfs von der Eintrittsstelle der Turbine bis zum Auslass, wobei die Umwandlung von thermischer Energie in mechanische Arbeit erfolgt. Eine präzise Strömungsführung beginnt mit den Leitschaufeln, die den Dampfstrahl in die richtige Richtung lenken, sodass der Dampf mit dem optimalen Winkel auf die Laufschaufeln trifft.

Diese Laufschaufeln sind so geformt, dass sie die kinetische Energie des Dampfs aufnehmen und in eine Drehbewegung des Turbinenrotors umwandeln. Durch die richtige Geometrie und Ausrichtung der Schaufeln wird die Strömung des Dampfs kontrolliert, um Turbulenzen, die zu Energieverlusten führen könnten, zu minimieren und gleichzeitig die Energieumwandlung zu maximieren. Die Strömungsführung ist nicht nur von der Form der Schaufeln abhängig, sondern auch von der präzisen Regulierung des Dampfdrucks und der Dampftemperatur während des gesamten Turbinenprozesses.

Da der Dampf beim Durchströmen der Turbine an Druck und Temperatur verliert, wird eine effektive Strömungsführung durch verschiedene Stufen, bei denen der Dampf schrittweise expandiert und an Energie verliert, immer wichtiger. Jede dieser Stufen ist speziell so ausgelegt, dass der Dampf optimal durch die Turbine geführt wird, um die mechanische Arbeit zu maximieren und die Energieeffizienz zu erhöhen. Eine effiziente Strömungsführung trägt dazu bei, dass die Turbine ihre maximale Leistung bei minimalen Verlusten erreichen kann.

Die Strömungsführung in Dampfturbinen ist ein kritischer Aspekt für den Betrieb und die Leistungsfähigkeit der gesamten Anlage. Um die Energieumwandlung effizient zu gestalten, muss der Dampf nicht nur durch die Turbine strömen, sondern dies muss auf eine kontrollierte und präzise Weise geschehen. Der Dampf, der sich unter hohem Druck und hoher Temperatur in einem Kessel gebildet hat, wird in die Turbine eingeführt, wo er durch eine Serie von Schaufeln geleitet wird, die so konstruiert sind, dass sie die bestmögliche Nutzung der thermischen Energie des Dampfs ermöglichen. Die Leitschaufeln spielen in diesem Prozess eine zentrale Rolle. Sie sind so angeordnet, dass sie den Dampfstrom in eine bestimmte Richtung lenken und seine Geschwindigkeit sowie den Strömungswinkel kontrollieren. Dies stellt sicher, dass der Dampf mit dem optimalen Impuls auf die Laufschaufeln trifft, wodurch der Dampf die maximale mechanische Arbeit leisten kann.

Die Laufschaufeln sind so gestaltet, dass sie die kinetische Energie des Dampfs in Drehbewegung umwandeln. Der Dampf trifft auf diese Schaufeln, deren Form und Neigung so optimiert sind, dass der Impuls des Dampfs in mechanische Energie überführt wird. Dabei sind die Laufschaufeln so geformt, dass der Dampf mit minimalem Widerstand und ohne unnötige Turbulenzen über die Schaufeln gleitet, was dazu beiträgt, dass der Energieumwandlungsprozess so effizient wie möglich abläuft. Eine präzise Strömungsführung ist besonders wichtig, da der Dampf auf seiner Reise durch die Turbine stetig an Druck und Temperatur verliert. Ohne eine effektive Strömungsführung könnten diese Verluste zu einem erheblichen Verlust an mechanischer Arbeit führen.

Ein weiteres wichtiges Element der Strömungsführung ist die Turbulenzkontrolle. Turbulenzen können die Strömung des Dampfs destabilisieren und führen zu Energieverlusten. Um dies zu vermeiden, werden die Schaufeln in der Turbine so gestaltet, dass sie die Strömung stabilisieren. Darüber hinaus werden die Strömungsprofile des Dampfs so angepasst, dass er möglichst gleichmäßig und in einer kontrollierten Weise durch die Turbine strömt. Dies ist besonders bei mehrstufigen Dampfturbinen von Bedeutung, in denen der Dampf nach und nach in mehreren Stufen expandiert und dabei kontinuierlich an Druck und Temperatur verliert. Jede dieser Stufen muss optimal aufeinander abgestimmt sein, um sicherzustellen, dass der Dampf in jeder Phase seiner Expansion effizient genutzt wird.

Die Strömungsführung wird zudem durch verschiedene technische Maßnahmen wie Drosselventile und Druckregelungen optimiert, die sicherstellen, dass der Dampf jederzeit unter den besten Bedingungen in die Turbine eintritt. Die Regulierung des Dampfdrucks und der Temperatur ist dabei von entscheidender Bedeutung, da der Wirkungsgrad der Dampfturbine stark von diesen Parametern abhängt. In vielen modernen Dampfturbinen sind fortschrittliche Steuerungssysteme integriert, die die Strömungsführung in Echtzeit überwachen und anpassen. Diese Systeme können beispielsweise den Druck und die Temperatur des Dampfs konstant halten und so eine gleichmäßige und stabile Strömung durch die Turbine gewährleisten. Solche Systeme tragen nicht nur zur Verbesserung der Effizienz bei, sondern auch zur Verlängerung der Lebensdauer der Turbine, da sie den mechanischen Stress auf die Schaufeln und andere Teile der Turbine minimieren.

Ein weiterer wichtiger Aspekt der Strömungsführung ist die Integration der Turbine in das Gesamtsystem des Kraftwerks. Die Dampfturbine ist in der Regel Teil eines komplexen Systems, das auch Wärmetauscher, Kondensatoren und andere Komponenten umfasst. Die Strömungsführung muss daher so abgestimmt werden, dass sie mit diesen anderen Systemen zusammenarbeitet. Beispielsweise muss der Dampf am Ende der Turbine auf den richtigen Druck und die richtige Temperatur reduziert werden, um in den Kondensator überführt zu werden, wo er wieder in Wasser umgewandelt und zurück in den Kreislauf des Kraftwerks geführt wird. Dies erfordert eine genaue Abstimmung der Strömungsführung, um sicherzustellen, dass der Dampf in jeder Phase seiner Expansion und Abkühlung effizient genutzt wird.

Darüber hinaus wird in modernen Dampfturbinen zunehmend auf die Verwendung fortschrittlicher Materialien und Fertigungstechniken geachtet, um die Strömungsführung weiter zu optimieren. Materialien, die besonders widerstandsfähig gegenüber den extremen Temperaturen und Drücken in der Turbine sind, sowie fortschrittliche Fertigungstechniken, die eine präzisere Konstruktion der Schaufeln und anderer Turbinenkomponenten ermöglichen, tragen dazu bei, die Strömungsführung zu verbessern. Dies führt nicht nur zu einer besseren Energieumwandlung, sondern auch zu einer höheren Zuverlässigkeit und Langlebigkeit der Turbine.

Die Strömungsführung in Dampfturbinen hat also weitreichende Auswirkungen auf die Leistung und Effizienz der gesamten Energieumwandlungseinheit. Durch die präzise Kontrolle des Dampfdurchflusses und die Minimierung von Energieverlusten durch Turbulenzen und Widerstände wird sichergestellt, dass die Turbine ihre maximale Leistung entfaltet. Um dies zu erreichen, ist eine enge Zusammenarbeit von verschiedenen technischen Disziplinen notwendig, einschließlich Thermodynamik, Strömungsmechanik, Materialwissenschaft und Steuerungstechnik. Nur durch die kontinuierliche Optimierung dieser Bereiche kann die Dampfturbine ihre Rolle als effiziente und zuverlässige Energiequelle in einer zunehmend komplexeren und nachhaltigeren Energieversorgungssysteme voll ausspielen.