Bauformen von Dampfturbinen: Axial- vs. Radialturbinen: Dampfturbinen werden hauptsächlich in zwei verschiedenen Bauformen unterschieden: Axialturbinen und Radialturbinen. Beide Arten nutzen die gleiche grundlegende Funktionsweise, bei der Dampfdruck in mechanische Energie umgewandelt wird. Der Unterschied liegt vor allem in der Art, wie der Dampf durch die Turbine geleitet wird und wie die Strömung des Dampfes gestaltet ist.

Dampfturbinen: Axial- vs. Radialturbinen: Axialturbinen

Bei Axialturbinen verläuft die Strömung des Dampfes in axialer Richtung, also parallel zur Welle der Turbine. Der Dampf strömt in die Turbine ein und wird durch mehrere Reihen von Schaufeln geführt, die auf der Welle montiert sind. Diese Schaufeln sind so geformt, dass sie den Dampf beschleunigen und die Strömungsrichtung des Dampfes weiter lenken, wobei der Dampf nahezu in gerader Linie durch die Turbine geleitet wird.

Vorteile:

- Hohe Effizienz: Axialturbinen sind besonders effizient bei großen Dampfströmen und hohen Leistungsklassen, weshalb sie vor allem in großen Kraftwerken eingesetzt werden.

- Kompakte Bauweise: Durch die längliche Form und den kontinuierlichen Fluss kann eine relativ kompakte Bauweise erreicht werden.

Nachteile:

- Komplexität: Der Aufbau von Axialturbinen ist in der Regel komplexer, da viele Schaufelreihen und rotierende Teile erforderlich sind, um den Dampf effizient zu lenken.

Radialturbinen

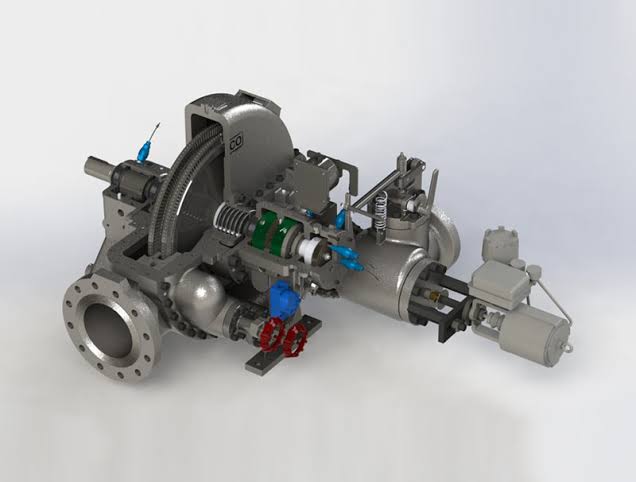

Im Gegensatz dazu verläuft bei Radialturbinen die Strömung des Dampfes radial, also in einem rechtwinkligen Winkel zur Welle. Der Dampf tritt von außen in die Turbine ein und wird durch Schaufeln geleitet, die den Dampf vom Zentrum nach außen drücken. Bei der radialen Strömung ist die Richtung des Dampfs nach der Eintrittsrichtung radial ausgerichtet, was zu einer anderen Art der Energieumwandlung führt.

Vorteile:

- Einfache Konstruktion: Radialturbinen sind einfacher in ihrer Bauweise und können in kompakten Anwendungen eingesetzt werden.

- Gute Leistung bei kleinen Größen: Sie sind besonders vorteilhaft bei kleineren Leistungsklassen und werden häufig in Anwendungen wie Dampfkesseln und kleineren Industrieanlagen genutzt.

Nachteile:

- Geringere Effizienz bei großen Leistungen: Radialturbinen sind bei höheren Dampfströmen und großen Leistungsklassen weniger effizient als Axialturbinen.

- Begrenzte Skalierbarkeit: Ihre Leistung ist in größeren Skalen oft limitiert, weshalb sie nicht die gleiche Flexibilität und Effizienz bieten wie Axialturbinen in großen Anlagen.

Fazit

Die Wahl zwischen einer Axial- und einer Radialturbine hängt hauptsächlich von der geplanten Anwendung und den Anforderungen an die Leistung ab. Axialturbinen sind optimal für große, leistungsstarke Anlagen, während Radialturbinen für kleinere, kompakte Anwendungen besser geeignet sind.

Axialturbinen

Axialturbinen sind eine der häufigsten Bauformen von Dampfturbinen, bei denen der Dampf in axialer Richtung, also entlang der Turbinenwelle, durch die Turbine strömt. Der Dampf tritt in die Turbine ein und wird durch mehrere hintereinander angeordnete Schaufelreihen geleitet, die ihn beschleunigen und die Energie des Dampfes in mechanische Energie umwandeln. Jede Schaufelreihe besteht dabei aus stationären und rotierenden Schaufeln, die die Bewegungsenergie des Dampfes aufnehmen und auf die Welle übertragen. Die Effizienz von Axialturbinen ist besonders hoch, da sie in der Lage sind, große Mengen Dampf mit minimalen Energieverlusten zu verarbeiten. Diese Turbinen werden vor allem in großen Kraftwerken und Industrieanlagen eingesetzt, wo hohe Leistung und hohe Dampfströme erforderlich sind. Der Vorteil der Axialturbine liegt in ihrer Fähigkeit, bei großen Leistungsklassen eine hohe Effizienz zu erreichen, während sie gleichzeitig eine relativ kompakte Bauform ermöglicht. Der Dampf durchströmt die Turbine in einer geraden Linie, was zu einer kontinuierlichen und effizienten Umwandlung von Wärmeenergie in mechanische Energie führt. Trotz ihrer hohen Effizienz sind Axialturbinen aufgrund ihrer komplexen Konstruktion und der Vielzahl an Schaufelreihen technisch anspruchsvoll und kostenintensiv in der Herstellung.

Axialturbinen gehören zu den fortschrittlichsten und am häufigsten eingesetzten Turbinentypen, insbesondere in Anwendungen, bei denen hohe Leistungen und große Dampfströme benötigt werden. Ihre Arbeitsweise basiert auf der Nutzung des Dampfdrucks, der in mechanische Energie umgewandelt wird, wobei der Dampf in einer nahezu geraden Linie durch die Turbine strömt und dabei die Welle in Rotation versetzt. Der Dampf tritt in die Turbine meist bei einem hohen Druck und einer hohen Temperatur ein und durchläuft anschließend mehrere Schaufelstufen, die in rotierende und stationäre Schaufeln unterteilt sind. Die rotierenden Schaufeln übertragen die kinetische Energie des Dampfes auf die Welle, die wiederum eine mechanische Arbeit verrichtet.

In Axialturbinen sind die Schaufelstufen so angeordnet, dass der Dampf mit hoher Geschwindigkeit und in kontrollierter Weise durch die Turbine geführt wird. Jede Schaufelreihe ist darauf ausgelegt, die Strömung des Dampfs zu lenken und zu beschleunigen, wobei die thermische Energie des Dampfs schrittweise in mechanische Energie umgewandelt wird. Der Dampf verliert dabei Druck und Temperatur, was zu einer kontinuierlichen Expansion des Dampfes führt. In jeder Schaufelreihe wird der Dampf durch die Schaufeln beschleunigt und in die nächste Reihe weitergeleitet, wodurch ein effizienter Energieumwandlungsprozess entsteht.

Ein charakteristisches Merkmal von Axialturbinen ist die Ausrichtung der Welle, die parallel zur Strömungsrichtung des Dampfes verläuft. Diese Bauweise ermöglicht es, eine größere Anzahl von Schaufelreihen auf einer einzigen Welle zu montieren, was zu einer kompakten Bauform führt und gleichzeitig eine hohe Effizienz bei der Energieumwandlung gewährleistet. Diese Anordnung der Schaufeln und der Dampfströme ist besonders vorteilhaft bei großen Maschinen, die hohe Drehzahlen und Leistungen erreichen müssen, wie es beispielsweise bei den Turbinen von Dampfkraftwerken der Fall ist. Der Dampf tritt dabei meist im niedrigen Druckbereich aus der Turbine aus und hat die maximale Energiemenge in Form mechanischer Arbeit übertragen.

Im Vergleich zu anderen Turbinentypen, wie etwa Radialturbinen, zeichnen sich Axialturbinen durch eine höhere Energieeffizienz und eine bessere Leistungsdichte aus, insbesondere bei hohen Dampfströmen. Sie bieten daher eine ausgezeichnete Möglichkeit, große Mengen an Energie in Form von mechanischer Arbeit zu erzeugen. Diese hohe Effizienz macht sie ideal für den Einsatz in großen Kraftwerksanlagen, bei denen eine kontinuierliche und leistungsstarke Energieerzeugung erforderlich ist. In der Praxis können Axialturbinen mehrere Stufen aufweisen, wobei jede Stufe den Dampf weiter entlastet, sodass eine stetige Entspannung und eine stufenweise Umwandlung der Energie stattfinden.

Ein weiterer Vorteil von Axialturbinen ist ihre Fähigkeit, bei konstanten Betriebsbedingungen über einen längeren Zeitraum hinweg eine hohe Leistung zu liefern. Ihre Konstruktion erlaubt eine relativ stabile und gleichmäßige Stromproduktion, was sie für den Dauerbetrieb in industriellen Anwendungen prädestiniert. Die Tatsache, dass der Dampf kontinuierlich entlang der Turbine strömt, trägt dazu bei, die thermische Belastung auf die einzelnen Bauteile zu minimieren, was die Lebensdauer der Turbine verlängert und den Wartungsaufwand verringert.

Allerdings sind Axialturbinen aufgrund ihrer komplexen Bauweise und der Vielzahl von Schaufelreihen technisch anspruchsvoll und kostenintensiv in der Herstellung. Jede Schaufel muss präzise gefertigt und auf die speziellen Bedingungen des Dampfs und der Betriebsbedingungen abgestimmt werden. Der Dampf muss genau auf die Schaufeln abgestimmt sein, um die maximale Energieumwandlung zu erreichen. Dies führt zu einer relativ hohen Investitionssumme und einer intensiven Instandhaltungsanforderung, insbesondere wenn die Turbine über viele Betriebsstunden hinweg in hohen Leistungsbereichen arbeitet.

Die Anwendung von Axialturbinen ist daher auf große Industrieanlagen und Kraftwerke beschränkt, bei denen hohe Leistungen und kontinuierliche Energieproduktion erforderlich sind. In kleineren Anlagen oder in Anwendungen mit geringeren Leistungsanforderungen werden oft andere Turbinentypen, wie Radialturbinen, bevorzugt, da diese einfacher zu fertigen und wartungsfreundlicher sind. Dennoch bleibt die Axialturbine aufgrund ihrer überlegenen Effizienz und Leistungsfähigkeit der bevorzugte Turbinentyp in Großkraftwerken und in der industriellen Energieproduktion.

Axialturbinen

Die Weiterentwicklung und der Einsatz von Axialturbinen haben sich nicht nur in der Energieerzeugung durch Dampfkraftwerke etabliert, sondern auch in zahlreichen anderen Bereichen wie der Luftfahrt und der Industrie. In modernen Gasturbinen für Flugzeuge beispielsweise kommt eine weiterentwickelte Form der Axialturbine zum Einsatz. In solchen Anwendungen sind die Anforderungen an Gewicht, Leistung und Effizienz besonders hoch, sodass Axialturbinen mit immer präziseren Schaufelgeometrien und fortschrittlichen Materialien ausgestattet werden, um den hohen thermischen und mechanischen Belastungen standzuhalten.

Ein wesentlicher Aspekt bei der Entwicklung und dem Betrieb von Axialturbinen ist die genaue Kontrolle der Strömungsdynamik des Dampfs. Da der Dampf durch die verschiedenen Schaufelstufen strömt, ist es entscheidend, den Druck, die Temperatur und die Geschwindigkeit des Dampfs in jeder Stufe optimal zu steuern, um die größtmögliche Energieumwandlung zu erzielen und gleichzeitig mechanische Verluste zu minimieren. Hier kommen fortschrittliche Simulationstechniken und Computermodelle zum Einsatz, um die Strömungsmechanik in Echtzeit zu überwachen und bei Bedarf anzupassen. Dadurch können Ingenieure den Betrieb der Turbine so optimieren, dass sie über einen möglichst langen Zeitraum hinweg mit minimalen Effizienzverlusten arbeitet.

Ein weiterer wichtiger Fortschritt in der Technologie von Axialturbinen ist die Verbesserung der Materialien, die in den Schaufeln und anderen kritischen Komponenten verwendet werden. Da Axialturbinen in der Regel bei sehr hohen Temperaturen und unter starkem mechanischen Druck arbeiten, ist es entscheidend, dass die verwendeten Materialien sowohl hohe Temperaturbeständigkeit als auch eine hohe Festigkeit und Korrosionsbeständigkeit aufweisen. Fortschritte in der Materialforschung, wie die Entwicklung von hochlegierten Stahllegierungen und keramischen Beschichtungen, haben dazu beigetragen, die Lebensdauer von Axialturbinen erheblich zu verlängern und die Wartungskosten zu senken.

Die kontinuierliche Forschung und Entwicklung in der Turbinen-Technologie hat zudem zu Effizienzsteigerungen geführt, die über die klassischen Modelle hinausgehen. Moderne Axialturbinen werden zunehmend mit sogenannten Thermodynamischen Regeneratoren kombiniert, die die Abwärme aus dem Dampf, der die Turbine verlässt, nutzen, um den Dampfdruck in vorherigen Stufen zu erhöhen oder die Effizienz der Wärmerückgewinnung zu steigern. Diese Technologien tragen dazu bei, die Gesamtenergieeffizienz von Dampfkraftwerken und Industrieanlagen weiter zu verbessern und den Brennstoffverbrauch zu reduzieren, was nicht nur wirtschaftliche Vorteile bringt, sondern auch ökologische Vorteile durch eine Reduzierung der CO₂-Emissionen.

In Bezug auf die Wartung und den Betrieb sind Axialturbinen aufgrund ihrer Komplexität und des intensiven Einsatzes in Hochleistungsbereichen anfällig für Verschleiß und Schadensfälle. Daher werden regelmäßige Inspektionen und Wartungsmaßnahmen erforderlich, um die Turbinen in einem optimalen Betriebszustand zu halten. In der Praxis umfasst dies unter anderem die Überprüfung der Schaufeln auf Risse, Verformungen und Ablagerungen, die das Leistungsvermögen beeinträchtigen können. Fortschritte in der Diagnosetechnologie, wie etwa die Anwendung von Schwingungsanalyse und thermografischen Methoden, ermöglichen es, potenzielle Probleme frühzeitig zu erkennen, bevor sie zu größeren Schäden führen.

Ein interessantes Konzept in der Weiterentwicklung von Axialturbinen ist die digitale Überwachung und Fernwartung, bei der Sensoren und Internet-of-Things (IoT)-Technologien in die Turbinen eingebaut werden. Diese Sensoren messen eine Vielzahl von Parametern wie Temperatur, Druck, Vibrationen und Schaufelbelastung, die in Echtzeit an eine zentrale Steuerungseinheit übertragen werden. So können Betreiber die Leistung und den Zustand der Turbine kontinuierlich überwachen und schnell auf mögliche Probleme reagieren, um ungeplante Ausfälle zu vermeiden und die Lebensdauer der Turbine zu maximieren.

In der Zukunft werden Axialturbinen vermutlich noch weiter optimiert, insbesondere in Bezug auf ihre Effizienz und ihre Fähigkeit, mit alternativen, nachhaltigeren Energiequellen wie Biomasse oder Geothermie kombiniert zu werden. Die Weiterentwicklung in der Brennstofftechnologie und die verstärkte Nutzung regenerativer Energien bieten neue Herausforderungen und Chancen für den Einsatz von Axialturbinen in einer sich wandelnden Energiebranche. Durch die Kombination von Axialturbinen mit neuen Technologien wie der Kraft-Wärme-Kopplung oder Kohlenstoffabscheidung können diese Turbinen auch einen Beitrag zur Reduktion von Treibhausgasemissionen leisten und so zu einer nachhaltigeren Energiezukunft beitragen.

Zusammenfassend lässt sich sagen, dass Axialturbinen aufgrund ihrer hohen Effizienz, ihrer Fähigkeit, große Mengen an Energie umzuwandeln, und ihrer Anpassungsfähigkeit an verschiedene Einsatzbedingungen eine zentrale Rolle in der modernen Energieerzeugung spielen. Trotz ihrer technischen Komplexität und der hohen Anforderungen an Wartung und Betrieb bleiben sie eines der wichtigsten Elemente der Energieindustrie und haben sich in vielen Bereichen als unverzichtbar erwiesen. Die kontinuierliche Verbesserung ihrer Technik, Materialien und Betriebsstrategien wird dazu beitragen, dass Axialturbinen auch in Zukunft eine Schlüsseltechnologie für eine nachhaltige und effiziente Energieproduktion bleiben.

Entwicklung von hybriden Systemen

Ein weiteres bedeutendes Thema im Zusammenhang mit Axialturbinen ist die Entwicklung von hybriden Systemen, die Turbinen mit anderen Arten von Maschinen kombinieren, um die Gesamteffizienz zu steigern. In vielen modernen Kraftwerken, insbesondere in solchen, die sowohl Wärme als auch Elektrizität produzieren (Kraft-Wärme-Kopplung), wird zunehmend versucht, die Vorteile von Axialturbinen mit denjenigen von Gasturbinen, Dampfkesseln und Generatoren zu verbinden. Diese hybriden Systeme ermöglichen es, die Energieeffizienz auf ein neues Niveau zu heben, indem sie die Abwärme aus verschiedenen Prozessen nutzen und so den Brennstoffverbrauch optimieren.

Ein weiterer Bereich, in dem Axialturbinen zunehmend zum Einsatz kommen, ist die energetische Nutzung von Abfällen. In der Müllverbrennung oder bei der Verarbeitung von Biomasse können Axialturbinen in den Dampferzeugungsprozess integriert werden, um aus den Abfallstoffen thermische Energie zu gewinnen. Diese Art der Abwärmenutzung ist besonders vorteilhaft, da sie nicht nur zur Reduzierung des Abfallvolumens beiträgt, sondern gleichzeitig zur Stromerzeugung führt. In diesem Kontext ist die hohe Effizienz von Axialturbinen entscheidend, um aus der relativ niedrigen Energiequalität des Abfalls trotzdem möglichst viel nutzbare Energie zu extrahieren.

Ein weiteres zukunftsweisendes Konzept in der Turbinentechnologie ist die Integration von additiver Fertigung (3D-Druck) zur Herstellung von Turbinenkomponenten. Durch den Einsatz von 3D-Druckverfahren können Bauteile mit komplexeren geometrischen Formen und einer optimierten Struktur gefertigt werden, die in herkömmlichen Fertigungsprozessen schwer realisierbar wären. Dies könnte die Effizienz und Leistung von Axialturbinen weiter steigern, indem beispielsweise die Strömungseigenschaften des Dampfes in den Schaufeln optimiert werden oder durch den Einsatz von leichtgewichtigen und hochfesten Materialien, die den mechanischen Belastungen besser standhalten.

Mit zunehmendem Fokus auf die Dekarbonisierung der Energieproduktion rückt die Rolle von Axialturbinen in der Kombination mit Kohlenstoffabscheidung und -speicherung (CCS) in den Vordergrund. In solchen Systemen kann die Turbine als Teil eines größeren Prozesses genutzt werden, bei dem CO₂-Emissionen eingefangen und gespeichert werden, um die Klimabilanz der Energieproduktion zu verbessern. Axialturbinen, die in Kraftwerken eingesetzt werden, die mit fossilen Brennstoffen arbeiten, könnten in Zukunft noch stärker von Technologien profitieren, die die CO₂-Emissionen während des Betriebs minimieren.

Ein wachsendes Augenmerk liegt auch auf der Verbesserung der Langlebigkeit und Wartungsfreundlichkeit von Axialturbinen. Bei großen Turbinen, die über Jahre hinweg kontinuierlich betrieben werden, ist es von entscheidender Bedeutung, dass alle Komponenten, besonders die Schaufeln, den enormen mechanischen und thermischen Belastungen standhalten. Verbesserungen in der Korrosionsbeständigkeit und der Entwicklung von selbstheilenden Beschichtungen könnten dazu beitragen, die Lebensdauer von Axialturbinen zu verlängern und die Notwendigkeit für teure und zeitaufwändige Reparaturen zu verringern. Diese Technologien würden nicht nur die Betriebskosten senken, sondern auch die Verfügbarkeit der Anlagen erhöhen, da Ausfallzeiten minimiert werden.

In Bezug auf die Betriebsbedingungen haben moderne Axialturbinen zunehmend die Fähigkeit, sich an variierende Lasten und schwankende Brennstoffqualitäten anzupassen. Diese Flexibilität wird besonders wichtig, wenn Turbinen in hybriden Energiesystemen oder in Regionen mit unregelmäßiger Energieversorgung eingesetzt werden. Durch fortschrittliche Steuerungssysteme und die Nutzung von Echtzeit-Daten können Axialturbinen heute so optimiert werden, dass sie auch unter sich ändernden Bedingungen konstant hohe Effizienz bieten.

Ein besonders zukunftsträchtiger Aspekt ist der Einsatz von Axialturbinen in der Wasserstoffproduktion. In Systemen, die auf Wasserstoff als Brennstoff setzen, wird die Umwandlung von Energie durch Dampfturbinen eine Schlüsselrolle spielen. Da Wasserstoff eine saubere und nachhaltige Energiequelle darstellt, könnte die Integration von Axialturbinen in die Wasserstoffproduktion helfen, eine wirtschaftlich tragfähige und umweltfreundliche Lösung für die Energieerzeugung der Zukunft zu schaffen.

Insgesamt zeigt sich, dass die Technologie der Axialturbinen nicht nur in der traditionellen Stromerzeugung, sondern auch in der fortschreitenden Entwicklung nachhaltiger und innovativer Energietechnologien eine zentrale Rolle spielt. Die kontinuierliche Forschung und Entwicklung in Bereichen wie Materialtechnik, Fertigungstechnologien und Prozessintegration wird die Leistungsfähigkeit und Vielseitigkeit von Axialturbinen weiter verbessern und sie zu einer unverzichtbaren Technologie für die Energiezukunft machen. Ob in Großkraftwerken, bei der Abfallnutzung, in der Wasserstoffproduktion oder in hybriden Energiesystemen – Axialturbinen bieten eine Schlüsseltechnologie, die dazu beiträgt, den Übergang zu einer nachhaltigeren und effizienteren Energieversorgung zu ermöglichen.

Hier sind zehn Hauptabschnitte, die die verschiedenen Aspekte von Axialturbinen abdecken:

- Einführung und Funktionsweise von Axialturbinen

In diesem Abschnitt wird die grundlegende Funktionsweise von Axialturbinen erläutert. Der Dampf strömt in axialer Richtung durch die Turbine und wird von Schaufelreihen beschleunigt und entlastet, um mechanische Energie zu erzeugen. Der Abschnitt erklärt, wie die Schaufeln die kinetische Energie des Dampfs auf die Welle übertragen. - Konstruktion und Aufbau von Axialturbinen

Der Aufbau einer Axialturbine wird detailliert beschrieben, einschließlich der Anordnung der Schaufeln, der Turbinenwelle und der verschiedenen Schaufelstufen. Der Unterschied zwischen rotierenden und stationären Schaufeln und deren Rolle im Energieumwandlungsprozess wird erklärt. - Einsatzgebiete und Anwendungen von Axialturbinen

Axialturbinen finden in einer Vielzahl von Anwendungen Verwendung, besonders in großen Kraftwerken und Industrieanlagen. Dieser Abschnitt geht auf die Vorteile der Axialturbine bei der Stromerzeugung in großen Maßstäben ein und beschreibt den Einsatz in unterschiedlichen Industrien, einschließlich der Energieerzeugung und Abwärmenutzung. - Vorteile von Axialturbinen

Axialturbinen bieten hohe Effizienz bei der Umwandlung von Wärmeenergie in mechanische Energie, besonders bei großen Leistungsklassen. Der Abschnitt hebt hervor, dass sie bei hohen Dampfströmen und hohen Drücken besonders vorteilhaft sind, und dass ihre kompakte Bauweise Vorteile bei großen Anlagen bietet. - Nachteile und Herausforderungen

Trotz ihrer hohen Effizienz gibt es auch Herausforderungen, wie die komplexe Konstruktion und die hohen Herstellungskosten. Dieser Abschnitt befasst sich mit den technischen Schwierigkeiten und Wartungsanforderungen, die mit Axialturbinen verbunden sind, sowie den potenziellen Problemen bei der Skalierbarkeit für kleinere Anwendungen. - Materialien und Technologien in Axialturbinen

Die Entwicklung von Materialien, die hohen Temperaturen und mechanischen Belastungen standhalten, ist entscheidend für die Leistung von Axialturbinen. In diesem Abschnitt werden fortschrittliche Materialien und Beschichtungen behandelt, die die Lebensdauer und Effizienz der Turbinen erhöhen. - Moderne Entwicklungen und Innovationen

Der Abschnitt geht auf die neuesten Fortschritte in der Technologie von Axialturbinen ein, einschließlich der Integration von fortschrittlichen Steuerungssystemen, der Nutzung von 3D-Druck für die Herstellung von Turbinenkomponenten und der Forschung zu verbesserten Schaufelgeometrien. - Hybride Energiesysteme und Axialturbinen

In modernen Kraftwerken werden Axialturbinen zunehmend in hybriden Energiesystemen eingesetzt, die verschiedene Energiequellen kombinieren, um die Effizienz zu maximieren. Der Abschnitt beschreibt, wie Axialturbinen in Kombination mit anderen Technologien wie Gasturbinen, Biomasseverbrennung und Abwärmenutzung arbeiten. - Axialturbinen und die Dekarbonisierung der Energieproduktion

Axialturbinen spielen eine wichtige Rolle bei der Reduktion von CO₂-Emissionen in der Energieerzeugung. Der Abschnitt behandelt den Beitrag von Axialturbinen zur Dekarbonisierung der Energieproduktion, z.B. durch ihre Kombination mit CO₂-Abscheidungssystemen (CCS) oder in der Wasserstoffproduktion. - Zukunftsperspektiven und neue Anwendungen

Abschließend wird ein Blick auf die zukünftigen Entwicklungen und möglichen Anwendungen von Axialturbinen geworfen, etwa in der Wasserstoffproduktion, in Abfallenergieanlagen oder in der Luftfahrt. Der Abschnitt untersucht die potenziellen technologischen Durchbrüche und ihre Auswirkungen auf die Effizienz und Nachhaltigkeit von Axialturbinen.

Diese Abschnitte decken die wichtigsten Aspekte der Axialturbinen ab und bieten einen umfassenden Überblick über ihre Funktionsweise, Anwendungen, Herausforderungen und Zukunftsperspektiven.

Einführung und Funktionsweise von Axialturbinen

Axialturbinen sind eine der zentralen Technologien in der modernen Energieerzeugung, die vor allem in großen Dampfkraftwerken und industriellen Anwendungen eingesetzt werden. Ihre Funktionsweise basiert auf der Umwandlung von thermischer Energie in mechanische Energie, indem Dampf oder Gas durch mehrere Schaufelstufen strömt, die die Energie des Dampfs auf die Turbinenwelle übertragen. Der Dampf tritt in die Turbine ein und strömt dabei in axialer Richtung, also entlang der Turbinenwelle. Durch die präzise Anordnung von rotierenden und stationären Schaufeln wird der Dampf beschleunigt und seine Bewegungsenergie auf die Welle übertragen. Diese Drehbewegung der Welle wird dann genutzt, um mechanische Arbeit zu verrichten, etwa um Generatoren anzutreiben oder andere Maschinen zu betreiben.

Die Funktionsweise einer Axialturbine ist auf den Prinzipien der Thermodynamik und der Strömungsmechanik aufgebaut. Der Dampf tritt in die Turbine in einem hohen Druck und bei einer hohen Temperatur ein und expandiert dann schrittweise über mehrere Schaufelstufen. In jeder Schaufelstufe wird der Dampf von den stationären Schaufeln zuerst gelenkt und dann von den rotierenden Schaufeln weiter beschleunigt, was zu einer Umwandlung der Wärmeenergie des Dampfs in kinetische Energie führt. Dieser Prozess wird über mehrere Stufen hinweg fortgesetzt, wobei der Druck und die Temperatur des Dampfs in jeder Stufe sinken, während die mechanische Energie der Turbine ansteigt.

Ein wesentlicher Vorteil der Axialturbine ist ihre Fähigkeit, bei großen Dampfströmen und hohen Drücken eine hohe Effizienz zu erzielen. Dies wird durch die konstante Ausrichtung der Welle entlang der Strömungsrichtung des Dampfs erreicht, wodurch eine kontinuierliche und gleichmäßige Umwandlung der thermischen Energie in mechanische Energie ermöglicht wird. Die Dampfströme durchströmen die Turbine in einer geraden Linie, was die Konstruktion vereinfacht und gleichzeitig zu einem gleichmäßigen Betriebsablauf führt. Dies steht im Gegensatz zu anderen Turbinentypen wie der Radialturbine, bei der der Dampf radial von außen nach innen strömt, was weniger effizient ist, wenn große Mengen an Energie umgewandelt werden müssen.

In einer Axialturbine ist der Dampf auf jeder Schaufelstufe verschiedenen mechanischen und thermischen Kräften ausgesetzt. Diese müssen in einem ausgewogenen Verhältnis zueinander stehen, um eine maximale Energieumwandlung bei minimalen Verlusten zu gewährleisten. Die Schaufeln selbst sind so gestaltet, dass sie die Strömung des Dampfs effizient lenken und dabei gleichzeitig den größten Teil der Energie aufnehmen. Die hohe Anzahl an Schaufelreihen, die hintereinander angeordnet sind, ermöglicht es, die Energie des Dampfs schrittweise und effizient zu extrahieren, während gleichzeitig der Druck und die Temperatur kontinuierlich gesenkt werden.

Die Welle, die durch die Schaufeln in Drehung versetzt wird, ist mit einem Generator oder einem anderen mechanischen Gerät verbunden, um die gewonnene Energie in eine nutzbare Form umzuwandeln. Durch die Kombination von mehreren Schaufelstufen und einer konstanten Strömungskontrolle können Axialturbinen in einer Vielzahl von Industrieanlagen und Kraftwerken verwendet werden, in denen große Mengen an Dampf verarbeitet werden. Diese hohe Leistungsfähigkeit und Effizienz machen sie zur bevorzugten Wahl für die Erzeugung elektrischer Energie in großen Anlagen, da sie in der Lage sind, konstant hohe Drehzahlen zu erreichen und so eine effiziente Energieumwandlung zu gewährleisten.

Die Funktionsweise von Axialturbinen basiert auf komplexen physikalischen Prozessen, die die thermodynamische Umwandlung von Energie mit der Strömungsdynamik des Dampfs verbinden. Der kontinuierliche Prozess der Expansion des Dampfs über die verschiedenen Schaufelstufen führt zu einer konstanten Umwandlung von Wärme in mechanische Energie, was zu einer sehr effektiven Nutzung der eingesetzten Brennstoffe führt. Der technische Fortschritt in der Schaufeldesigns, den Werkstoffen und der Strömungsanalyse hat die Effizienz von Axialturbinen in den letzten Jahrzehnten weiter erhöht und sie zu einem unverzichtbaren Bestandteil der modernen Energiewirtschaft gemacht.

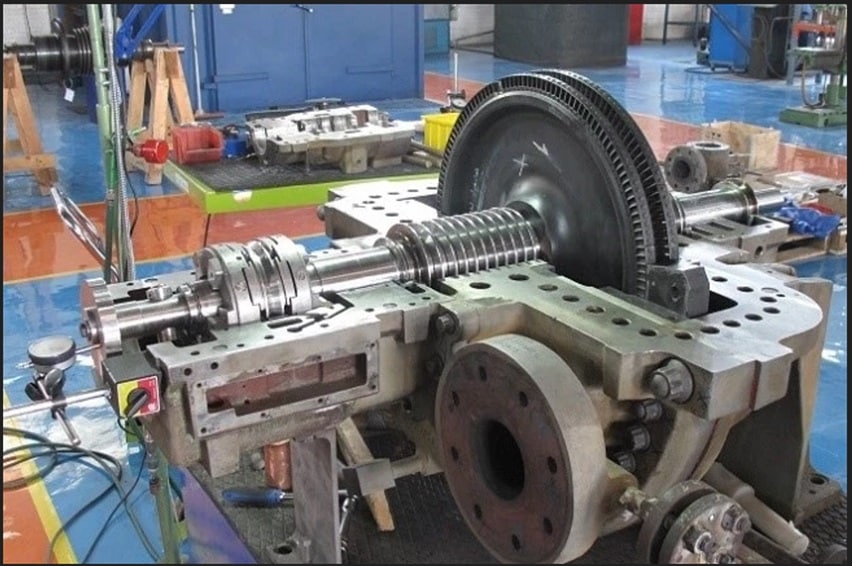

Konstruktion und Aufbau von Axialturbinen

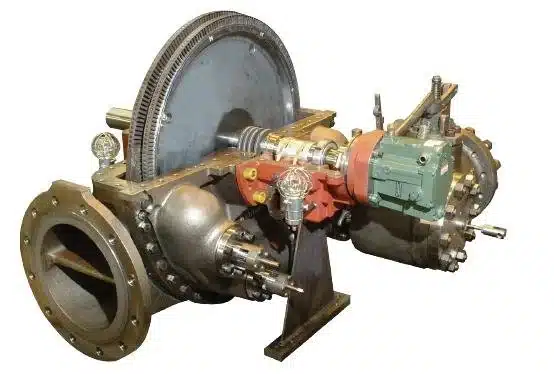

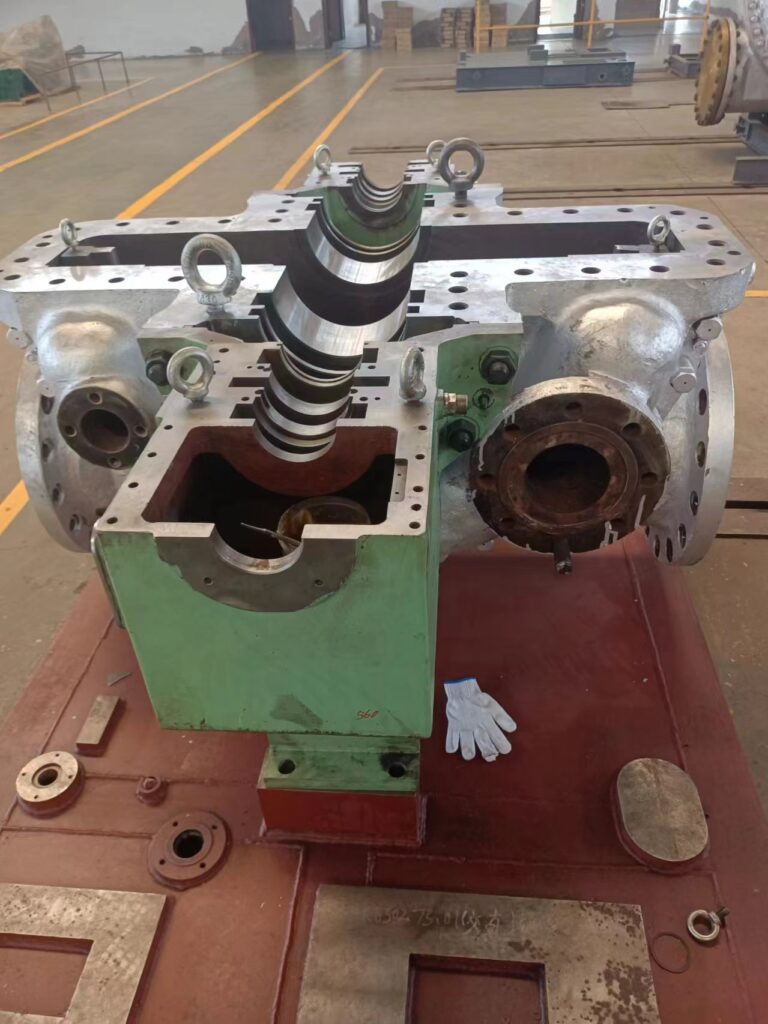

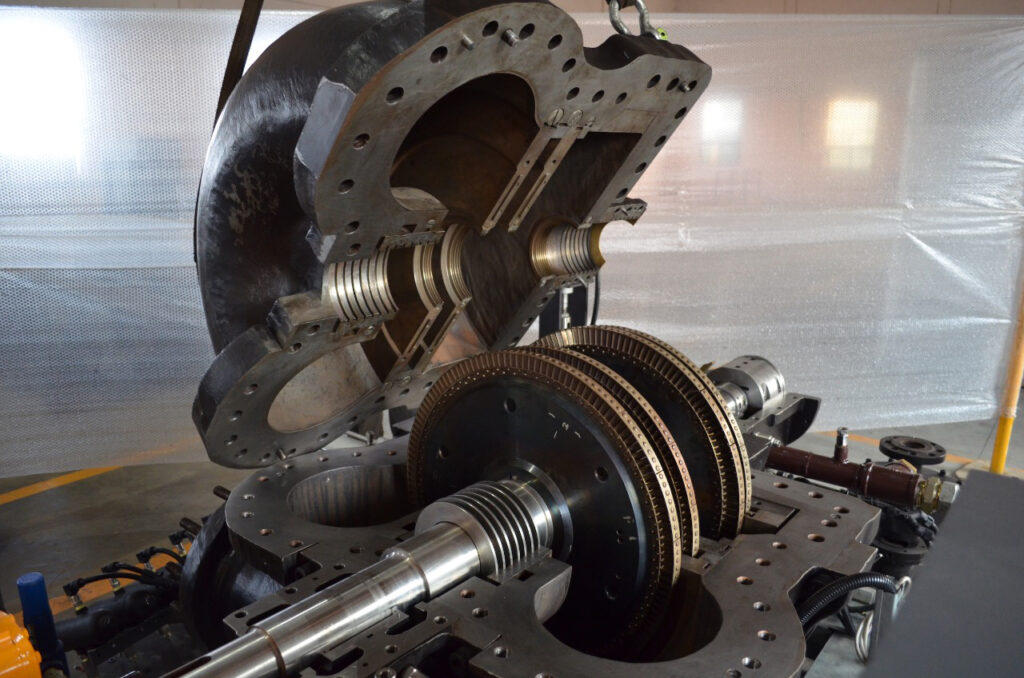

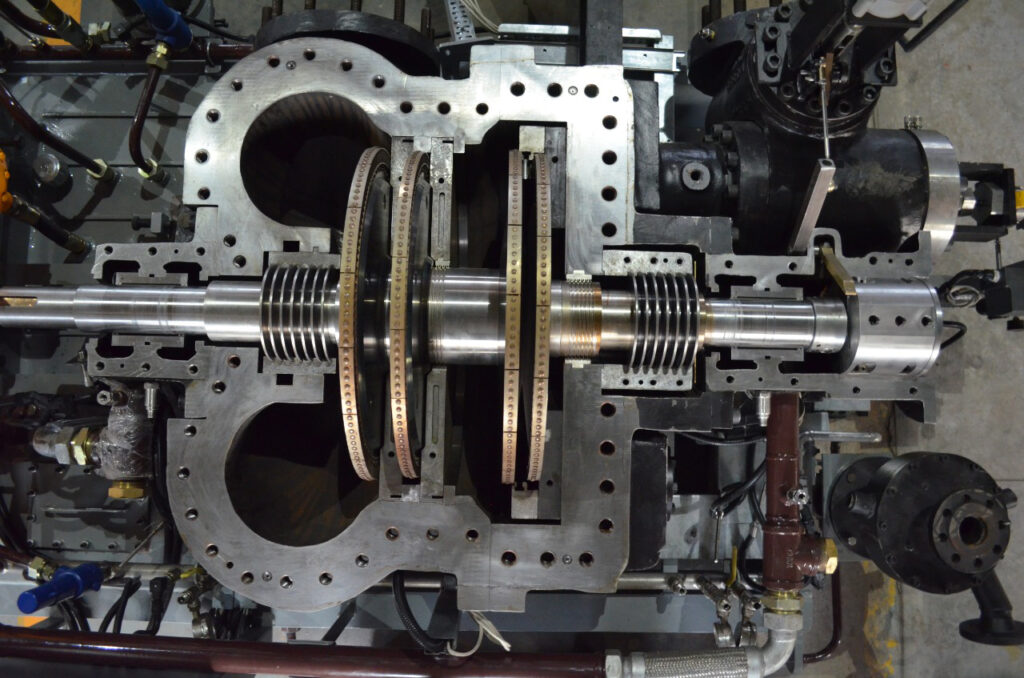

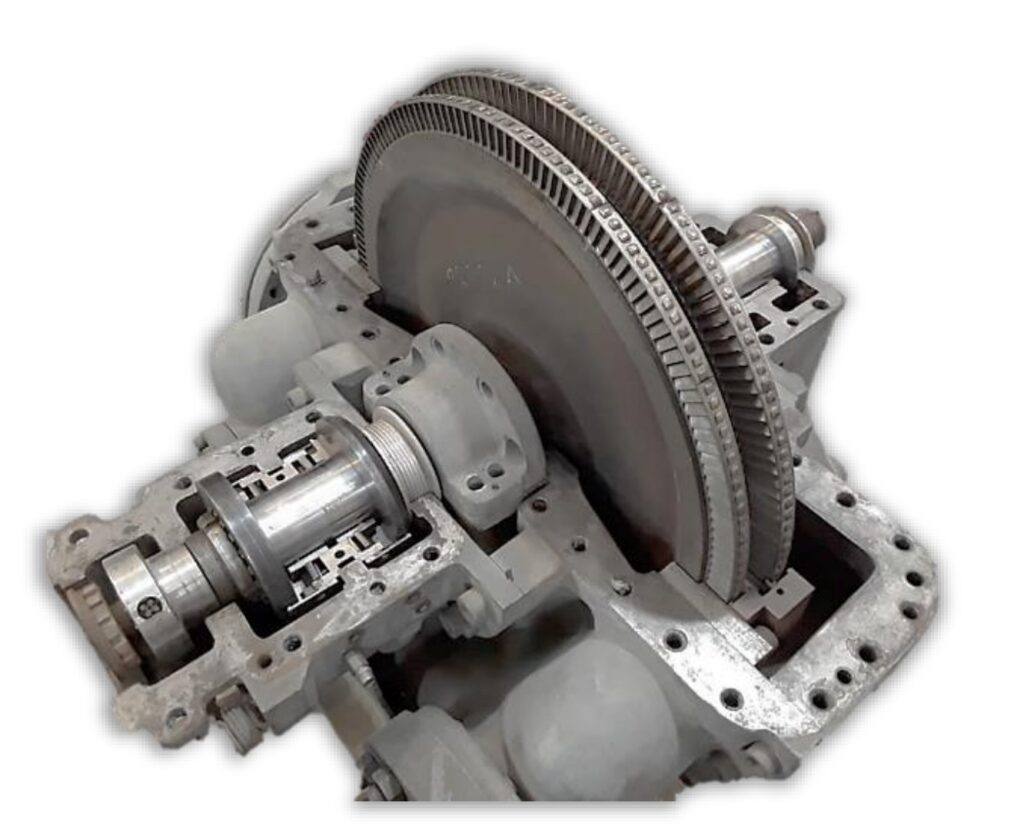

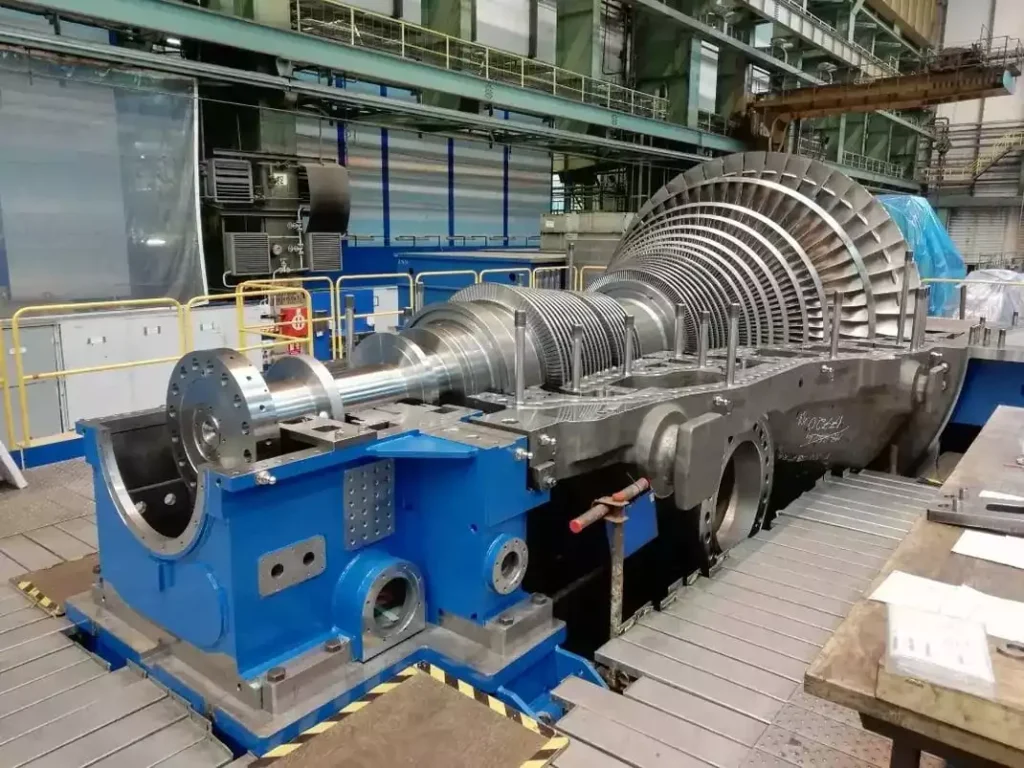

Die Konstruktion und der Aufbau von Axialturbinen sind auf höchste Effizienz und Zuverlässigkeit ausgelegt, da sie in der Regel in großtechnischen Anwendungen wie Kraftwerken und Industrieanlagen eingesetzt werden, bei denen enorme Energiemengen verarbeitet werden müssen. Eine Axialturbine besteht grundsätzlich aus mehreren aufeinanderfolgenden Schaufelstufen, die auf einer zentralen Welle angeordnet sind. Diese Welle ist der Kern der Turbine und überträgt die mechanische Energie, die durch die Umwandlung der thermischen Energie des Dampfs erzeugt wird. Die Schaufeln selbst sind in zwei Gruppen unterteilt: stationäre Schaufeln, die fest mit dem Gehäuse der Turbine verbunden sind, und rotierende Schaufeln, die auf der Welle montiert sind und sich mit ihr drehen. Die stationären Schaufeln lenken den Dampf in die optimale Richtung, bevor er auf die rotierenden Schaufeln trifft, wo die eigentliche Energieübertragung auf die Welle erfolgt.

Das Gehäuse der Turbine, auch als Stator bezeichnet, spielt eine wichtige Rolle bei der Sicherstellung einer präzisen Führung des Dampfs durch die verschiedenen Schaufelstufen. Es ist so konstruiert, dass es den hohen Drücken und Temperaturen standhält, die im Inneren der Turbine herrschen. Dabei sorgt es dafür, dass der Dampf gezielt durch die Schaufelreihen strömt, ohne dabei Energieverluste durch Leckagen oder unkontrollierte Strömungen zu verursachen. Das Gehäuse enthält auch die Lager, die die Welle stützen und deren Drehung ermöglichen, sowie Dichtungen, die verhindern, dass Dampf aus dem System austritt. Diese Dichtungen müssen äußerst präzise gefertigt sein, da selbst kleine Lecks zu erheblichen Energieverlusten führen können.

Die Schaufeln, die das Herzstück jeder Axialturbine bilden, sind so gestaltet, dass sie die maximale Menge an Energie aus dem strömenden Dampf extrahieren können. Sie bestehen oft aus hochlegierten Metallen oder speziellen Legierungen, die extremen Temperaturen und mechanischen Belastungen standhalten. Die Form der Schaufeln ist aerodynamisch optimiert, um den Energieverlust durch Turbulenzen zu minimieren und den Dampfstrom effizient zu lenken. Jede Schaufelreihe ist dabei individuell an die spezifischen Bedingungen der jeweiligen Stufe angepasst, da Druck und Temperatur des Dampfs über die Länge der Turbine hinweg variieren. Die Schaufeln der ersten Stufen, die dem Hochdruckdampf ausgesetzt sind, sind typischerweise kleiner und robuster, während die Schaufeln in den späteren Stufen größer und filigraner sind, um den niedrigeren Druck und die größere Menge an expandiertem Dampf zu bewältigen.

Eine weitere wesentliche Komponente der Axialturbine ist die Welle, die die rotierenden Schaufeln trägt und die mechanische Energie aus dem Inneren der Turbine nach außen überträgt. Die Welle ist in der Regel aus hochfestem Stahl gefertigt und so konstruiert, dass sie sowohl den hohen Drehzahlen als auch den axialen und radialen Kräften standhält, die während des Betriebs auftreten. Sie wird von Lagern unterstützt, die nicht nur die mechanische Belastung tragen, sondern auch die exakte Ausrichtung der Welle sicherstellen, um eine gleichmäßige Drehung zu gewährleisten und Vibrationen zu minimieren. Die Welle ist häufig mit einem Generator oder anderen Maschinen verbunden, um die erzeugte Energie nutzbar zu machen.

Neben den Hauptkomponenten verfügt die Axialturbine über eine Vielzahl von unterstützenden Systemen, die ihren Betrieb sicherstellen. Dazu gehören Kühlsysteme, die verhindern, dass sich die Komponenten aufgrund der hohen Temperaturen überhitzen, und Schmiersysteme, die sicherstellen, dass die beweglichen Teile reibungslos funktionieren. Überwachungssysteme mit Sensoren erfassen wichtige Betriebsdaten wie Temperatur, Druck und Drehzahl, um sicherzustellen, dass die Turbine unter optimalen Bedingungen läuft und potenzielle Probleme frühzeitig erkannt werden. Diese Systeme sind besonders wichtig, da der Betrieb einer Axialturbine unter extremen Bedingungen stattfindet und selbst kleine Abweichungen von den optimalen Parametern zu Leistungseinbußen oder Schäden führen können.

Die Gesamtkonstruktion einer Axialturbine ist das Ergebnis präziser Ingenieurskunst und basiert auf den Prinzipien der Strömungsmechanik und der Thermodynamik. Jeder Aspekt des Designs ist darauf ausgelegt, die maximale Energieumwandlung bei minimalen Verlusten zu ermöglichen. Von der Schaufelgeometrie über die Materialwahl bis hin zur Anordnung der Komponenten wird alles mit dem Ziel entwickelt, eine hohe Effizienz, Zuverlässigkeit und Langlebigkeit zu gewährleisten. Axialturbinen stellen eine beeindruckende Kombination aus technischer Komplexität und praktischer Funktionalität dar und sind ein Paradebeispiel für die Leistungsfähigkeit moderner Ingenieurstechnologie.

Ein entscheidender Aspekt in der Konstruktion von Axialturbinen ist die Gestaltung der Schaufelstufen, die eine optimale Expansion und Energieextraktion des Dampfs ermöglichen. Jede Stufe ist dabei so ausgelegt, dass der Dampf einen kontrollierten Druckabfall erfährt, wodurch seine kinetische Energie maximiert und auf die rotierenden Schaufeln übertragen wird. Die genaue Geometrie der Schaufeln, einschließlich ihrer Länge, Krümmung und Neigung, wird mithilfe hochentwickelter Strömungssimulationssoftware entworfen, um die aerodynamische Effizienz zu maximieren und Verluste durch Turbulenzen oder unerwünschte Strömungen zu minimieren. In modernen Axialturbinen kommen häufig dreidimensional gestaltete Schaufeln zum Einsatz, die eine besonders präzise Steuerung des Dampfflusses ermöglichen und die Leistung der Turbine deutlich steigern können.

Ein weiterer technologischer Fortschritt, der die Konstruktion moderner Axialturbinen beeinflusst, ist der Einsatz von Materialien, die speziell für extreme Betriebsbedingungen entwickelt wurden. In den Hochdruck- und Hochtemperaturbereichen der Turbine werden häufig Superlegierungen auf Nickel- oder Kobalt-Basis eingesetzt, da diese auch unter intensiver thermischer und mechanischer Belastung stabil bleiben. Diese Materialien werden oft durch Schutzschichten ergänzt, die eine zusätzliche Barriere gegen Korrosion und Erosion bieten, welche durch den Dampf und eventuelle Verunreinigungen entstehen können. Insbesondere in Kraftwerken, die mit fossilen Brennstoffen betrieben werden, spielt die Beständigkeit gegen chemische Angriffe eine entscheidende Rolle, da der Dampf aggressive Bestandteile enthalten kann, die die Lebensdauer der Schaufeln beeinträchtigen könnten.

Ein bedeutender Teil des Designs einer Axialturbine ist auch die Optimierung der Dichtsysteme, die verhindern, dass Dampf aus dem Arbeitsbereich der Schaufeln entweicht. Leckagen, die durch unzureichende Dichtungen entstehen, können zu erheblichen Energieverlusten führen und die Effizienz der Turbine stark beeinträchtigen. Moderne Axialturbinen nutzen Labyrinthdichtungen oder kontaktlose Dichtsysteme, die den Dampf effektiv zurückhalten, während sie gleichzeitig die mechanischen Verluste durch Reibung minimieren. Diese Dichtungen sind so konzipiert, dass sie selbst bei hohen Drehzahlen und unter extremen Temperatur- und Druckbedingungen zuverlässig funktionieren.

Auch die Kühlung der Komponenten spielt eine zentrale Rolle in der Konstruktion von Axialturbinen, insbesondere in den Hochtemperaturbereichen. Um eine Überhitzung der Schaufeln und anderer kritischer Bauteile zu verhindern, kommen interne Kühlsysteme zum Einsatz, die kalte Luft oder Kühlflüssigkeiten durch speziell angelegte Kanäle innerhalb der Schaufeln leiten. Diese Kühlsysteme ermöglichen es der Turbine, unter Bedingungen zu arbeiten, die ohne diese Technologie unmöglich wären, da die Temperaturen den Schmelzpunkt vieler herkömmlicher Materialien übersteigen könnten. Solche Kühlsysteme erhöhen die Lebensdauer der Schaufeln erheblich und tragen zur Gesamteffizienz der Turbine bei.

Neben den thermodynamischen und mechanischen Aspekten der Konstruktion spielt die Steuerung und Überwachung der Axialturbine eine entscheidende Rolle. Moderne Axialturbinen sind mit hochentwickelten Kontrollsystemen ausgestattet, die in der Lage sind, die Betriebsparameter in Echtzeit zu überwachen und automatisch Anpassungen vorzunehmen, um die Effizienz zu maximieren. Sensoren erfassen Daten zu Temperatur, Druck, Drehzahl und Vibrationen und geben diese an eine zentrale Steuereinheit weiter. Diese Systeme sind oft mit KI-Algorithmen ausgestattet, die Muster und Anomalien in den Betriebsdaten erkennen können, um Wartungsbedarf vorherzusagen oder die Leistung zu optimieren.

Zusätzlich zur physischen Konstruktion wird auch die gesamte Integration der Axialturbine in das Kraftwerks- oder Industriesystem sorgfältig geplant. Die Turbine muss nahtlos mit dem Dampferzeuger, den Kondensatoren und den Generatoren verbunden sein, um eine optimale Energieübertragung zu gewährleisten. Insbesondere die Verbindung zwischen Turbine und Generator erfordert eine präzise mechanische Kopplung, da selbst kleinste Ungenauigkeiten in der Ausrichtung oder Balance der Welle zu Vibrationen und Energieverlusten führen können. In diesem Zusammenhang kommen häufig Drehmomentwandler und flexible Kupplungen zum Einsatz, die mechanische Belastungen ausgleichen und einen reibungslosen Betrieb sicherstellen.

Schließlich ist die modulare Bauweise ein wichtiger Aspekt in der Konstruktion moderner Axialturbinen. Durch die Unterteilung der Turbine in mehrere Module können Wartungsarbeiten schneller und kosteneffizienter durchgeführt werden, da einzelne Komponenten unabhängig voneinander ausgetauscht oder repariert werden können. Diese Modularität erleichtert nicht nur den Betrieb, sondern reduziert auch die Stillstandszeiten und die langfristigen Betriebskosten der Anlage. Zusammenfassend lässt sich sagen, dass die Konstruktion und der Aufbau von Axialturbinen eine hochkomplexe Aufgabe ist, bei der ingenieurtechnisches Know-how, fortschrittliche Materialien und präzise Fertigungstechnologien zusammenkommen, um eine der effizientesten und leistungsfähigsten Maschinen der modernen Energieerzeugung zu schaffen.

Die Entwicklung und Optimierung der Konstruktion von Axialturbinen wird auch stark von fortschrittlichen Fertigungstechnologien beeinflusst, die es ermöglichen, präzisere und langlebigere Komponenten herzustellen. Eine solche Technologie ist der 3D-Druck, der zunehmend in der Herstellung von Schaufeln und anderen Bauteilen eingesetzt wird. Durch den Einsatz von additiver Fertigung können komplexe Geometrien erzeugt werden, die mit herkömmlichen Fertigungsverfahren schwer oder gar nicht realisierbar wären. Beispielsweise können Schaufeln mit integrierten Kühlluftkanälen gefertigt werden, die die Effizienz der Kühlung verbessern, ohne dabei die strukturelle Integrität zu beeinträchtigen. Diese Innovationen tragen dazu bei, die Leistung und Zuverlässigkeit der Turbine zu steigern, während gleichzeitig die Entwicklungs- und Produktionszeiten verkürzt werden.

Ein weiteres Schlüsselelement der Konstruktion von Axialturbinen ist die Auslegung des Strömungskanals, durch den der Dampf geführt wird. Der Strömungskanal ist so gestaltet, dass er den Dampf verlustfrei durch die Schaufelstufen leitet, wobei die Querschnittsfläche und die Form des Kanals sorgfältig angepasst werden, um den sich ändernden Druck und die expandierende Dampfmenge zu berücksichtigen. In jeder Stufe der Turbine wird der Querschnitt des Strömungskanals erweitert, um die größere spezifische Volumenmenge des Dampfes nach der Expansion aufzunehmen. Diese Anpassungen sind entscheidend, um Strömungsverluste zu minimieren und sicherzustellen, dass der Dampf optimal mit den Schaufeln interagiert.

Ein besonderes Augenmerk liegt bei der Konstruktion auch auf der Minimierung von Vibrationen und mechanischen Belastungen, die durch die hohen Drehzahlen und die komplexen Strömungsverhältnisse in der Turbine entstehen können. Jede rotierende Komponente, insbesondere die Schaufeln und die Welle, muss sorgfältig ausbalanciert sein, um unerwünschte Schwingungen zu vermeiden, die nicht nur die Effizienz der Turbine beeinträchtigen, sondern auch zu Materialermüdung und vorzeitigem Verschleiß führen könnten. Moderne Test- und Simulationsmethoden ermöglichen es, potenzielle Problemstellen bereits in der Konstruktionsphase zu identifizieren und zu beheben. Dies umfasst auch die Analyse der dynamischen Interaktion zwischen Dampfströmung und Schaufeln, um Resonanzfrequenzen zu vermeiden, die zu erheblichen Schäden führen könnten.

Die Turbine wird auch auf spezifische Betriebsbedingungen zugeschnitten, abhängig von ihrer Anwendung. Beispielsweise unterscheiden sich Axialturbinen in Kraftwerken, die mit fossilen Brennstoffen betrieben werden, oft in einigen Designmerkmalen von solchen, die in nuklearen oder erneuerbaren Energieanlagen eingesetzt werden. In fossilen Kraftwerken muss die Turbine beispielsweise auf die chemische Zusammensetzung des Dampfs abgestimmt sein, während in Kernkraftwerken oft größere Schaufelstufen verwendet werden, da der Dampf dort bei niedrigeren Drücken, aber höheren Volumenströmen arbeitet. Diese Anpassungsfähigkeit macht die Axialturbine zu einer äußerst vielseitigen Maschine, die für unterschiedliche Anwendungen optimiert werden kann.

Ein weiteres innovatives Element der modernen Konstruktion ist die Integration von digitalen Überwachungs- und Diagnosesystemen. Diese Systeme nutzen eine Vielzahl von Sensoren, die an kritischen Punkten der Turbine installiert sind, um Echtzeitdaten über den Zustand und die Leistung der Maschine zu liefern. Mithilfe von Datenanalysen und künstlicher Intelligenz können Anomalien frühzeitig erkannt und Wartungsmaßnahmen geplant werden, bevor größere Schäden entstehen. Diese sogenannten Condition-Monitoring-Systeme tragen dazu bei, die Betriebssicherheit und die Lebensdauer der Turbine zu erhöhen und gleichzeitig die Wartungskosten zu senken. Zudem ermöglichen sie eine kontinuierliche Optimierung der Betriebsparameter, indem sie die Turbine dynamisch an wechselnde Lastbedingungen anpassen.

Die Effizienzsteigerung ist ein zentraler Treiber für die Konstruktion neuer Turbinenmodelle. Fortschritte in der Aerodynamik, wie die Entwicklung von Schaufelprofilen mit reduzierter Grenzschichtbildung und optimierter Strömungsführung, haben die Energieverluste in modernen Axialturbinen erheblich verringert. Auch die Reduzierung von Sekundärströmungen, die in der Nähe der Schaufelwurzeln auftreten, ist ein wichtiges Ziel. Dazu werden oft spezielle Schaufelwurzeldesigns oder zusätzliche Leitschaufeln verwendet, um die Strömung zu stabilisieren und Verluste zu minimieren.

Zusammenfassend zeigt sich, dass der Aufbau und die Konstruktion von Axialturbinen ein hochkomplexer Prozess sind, der eine sorgfältige Abstimmung zahlreicher physikalischer, mechanischer und technologischer Parameter erfordert. Von der Materialauswahl über die Schaufelgeometrie bis hin zur Integration von Überwachungssystemen wird jeder Aspekt darauf ausgerichtet, eine maximale Effizienz, Zuverlässigkeit und Lebensdauer der Turbine zu gewährleisten. Axialturbinen sind ein Paradebeispiel für die Ingenieurskunst, die notwendig ist, um die wachsenden Anforderungen an die Energieerzeugung in einer immer stärker vernetzten und ressourcenbewussten Welt zu erfüllen.

Einsatzgebiete und Anwendungen von Axialturbinen

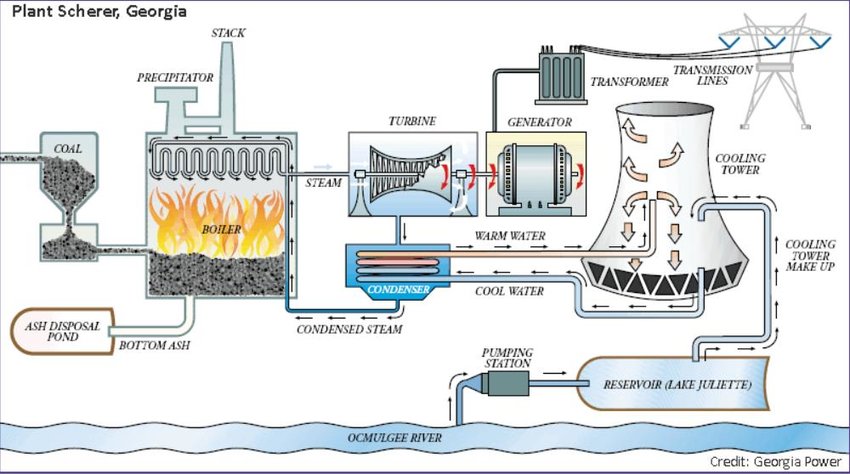

Axialturbinen finden in einer Vielzahl von Anwendungen und Einsatzgebieten Verwendung, da sie durch ihre Effizienz, Vielseitigkeit und Zuverlässigkeit überzeugen. Sie sind eine der zentralen Technologien in der Energieerzeugung, insbesondere in thermischen Kraftwerken, wo sie als Hauptkomponente zur Umwandlung von thermischer Energie in mechanische Energie eingesetzt werden. In fossilen Kraftwerken wird der Dampf, der durch die Verbrennung von Kohle, Erdgas oder Öl erzeugt wird, durch die Axialturbine geleitet, um einen Generator anzutreiben und elektrische Energie zu produzieren. Hierbei sind Axialturbinen aufgrund ihrer hohen Leistungsfähigkeit und ihres Wirkungsgrads besonders geeignet, große Mengen an Energie zu generieren und dabei den Brennstoffeinsatz möglichst effizient zu nutzen. Ihre Fähigkeit, unter Hochdruck- und Hochtemperaturbedingungen zuverlässig zu arbeiten, macht sie zur bevorzugten Wahl in großtechnischen Energieanlagen, die eine stabile und kontinuierliche Stromversorgung gewährleisten müssen.

Ein weiteres wichtiges Einsatzgebiet von Axialturbinen ist die Kernenergie. In Kernkraftwerken wird der Dampf, der durch die Wärme aus der Kernspaltung erzeugt wird, durch Axialturbinen geleitet, um die im Reaktor freigesetzte Energie in elektrische Energie umzuwandeln. Da der Dampf in Kernkraftwerken typischerweise bei niedrigeren Drücken, aber hohen Volumenströmen arbeitet, sind die Turbinen in diesen Anlagen oft speziell angepasst, um diese Bedingungen zu erfüllen. Dies zeigt die Vielseitigkeit der Axialturbinen, die in der Lage sind, sich an unterschiedliche Betriebsbedingungen anzupassen und dennoch eine hohe Effizienz zu gewährleisten. Sie spielen eine Schlüsselrolle in der Bereitstellung großer Energiemengen für nationale Stromnetze, insbesondere in Regionen, die stark auf Kernkraft angewiesen sind.

Darüber hinaus werden Axialturbinen in gasbetriebenen Kraftwerken eingesetzt, wo sie in Kombination mit Gasturbinen in sogenannten kombinierten Gas- und Dampfkraftwerken (Combined Cycle Power Plants) arbeiten. In diesen Anlagen wird der Abgasstrom der Gasturbine genutzt, um Dampf zu erzeugen, der dann durch eine Axialturbine geleitet wird. Diese Konfiguration ermöglicht es, den Gesamtwirkungsgrad des Kraftwerks erheblich zu steigern, da die Abwärme der Gasturbine effektiv genutzt wird. Solche Anlagen sind besonders attraktiv, da sie eine hohe Energieausbeute bieten und gleichzeitig eine flexible Reaktion auf Schwankungen im Energiebedarf ermöglichen.

Neben der Energieerzeugung finden Axialturbinen auch in der Industrie breite Anwendung. In chemischen und petrochemischen Anlagen werden sie häufig als Antriebseinheiten für Kompressoren, Pumpen oder andere mechanische Systeme eingesetzt. Hierbei werden sie oft mit Prozessdampf betrieben, der aus industriellen Abwärmequellen oder anderen Prozessen stammt. Ihre Effizienz und Zuverlässigkeit machen sie zu einer bevorzugten Wahl für den Antrieb kritischer Systeme in anspruchsvollen industriellen Umgebungen, in denen hohe Betriebszeiten und minimale Ausfallzeiten erforderlich sind. Darüber hinaus ermöglichen ihre kompakte Bauweise und ihre Anpassungsfähigkeit, sie in eine Vielzahl von Anlagenlayouts zu integrieren.

In der Luftfahrtindustrie werden Axialturbinen als wesentlicher Bestandteil von Strahltriebwerken und Turboprop-Antrieben eingesetzt. In Strahltriebwerken übernehmen Axialturbinen die Aufgabe, die durch die Verbrennung des Treibstoffs erzeugte Energie zu nutzen, um die Verdichterstufen des Triebwerks anzutreiben. Die Fähigkeit von Axialturbinen, hohe Drehzahlen bei gleichzeitig hoher Effizienz zu erreichen, macht sie ideal für den Einsatz in Flugzeugtriebwerken, wo sie die Grundlage für den Antrieb moderner Verkehrsflugzeuge bilden. Ihre robuste Konstruktion und ihr hoher Wirkungsgrad sind entscheidend, um die extremen Anforderungen in der Luftfahrt, wie hohe Temperaturen, enorme Belastungen und langfristige Zuverlässigkeit, zu erfüllen.

Auch in der Offshore- und Erdgasindustrie finden Axialturbinen Anwendung, insbesondere in der Verdichtung von Gas in Pipelines oder bei der Verflüssigung von Erdgas. In diesen Anwendungen müssen sie mit hohen Drücken und in rauen Umgebungen arbeiten, weshalb ihre Zuverlässigkeit und Leistungsfähigkeit besonders geschätzt werden. Axialturbinen werden hier häufig für Langzeiteinsätze verwendet, da sie eine kosteneffiziente und robuste Lösung für den Betrieb unter anspruchsvollen Bedingungen bieten.

Ein weiterer Bereich, in dem Axialturbinen eine bedeutende Rolle spielen, ist die Nutzung erneuerbarer Energien. In Geothermiekraftwerken werden sie eingesetzt, um die Wärmeenergie aus dem Erdinneren zu nutzen und in Strom umzuwandeln. Dabei wird der Dampf aus geothermischen Reservoiren durch die Axialturbine geleitet, die wie in konventionellen Kraftwerken arbeitet. Ihre Fähigkeit, sich an die spezifischen thermodynamischen Bedingungen in geothermischen Anlagen anzupassen, macht sie auch hier zu einer idealen Technologie.

Zusammenfassend lässt sich sagen, dass Axialturbinen aufgrund ihrer Vielseitigkeit, Effizienz und Anpassungsfähigkeit in einer Vielzahl von Anwendungen und Branchen unverzichtbar sind. Von der großtechnischen Energieerzeugung über industrielle Prozesse bis hin zur Luftfahrt und erneuerbaren Energien bieten sie eine zuverlässige Lösung für die Umwandlung von thermischer Energie in mechanische Energie. Ihre zentrale Rolle in der modernen Energiewirtschaft und in der Industrie zeigt, wie wichtig sie für die Sicherstellung einer nachhaltigen und zuverlässigen Energieversorgung in einer Vielzahl von Anwendungen sind.

Die Bedeutung von Axialturbinen in modernen Anwendungen wächst kontinuierlich, da neue Technologien und Anforderungen ihre Einsatzmöglichkeiten erweitern. In der maritimen Industrie finden Axialturbinen zunehmend Verwendung als Antriebssysteme für Schiffe, insbesondere in großen Handelsschiffen, militärischen Schiffen und Offshore-Plattformen. Hier arbeiten sie oft in Kombination mit Dampfkesseln, um eine zuverlässige und effiziente Energiequelle für den Schiffsantrieb und die Bordstromversorgung zu bieten. In diesen Anwendungen überzeugen Axialturbinen durch ihre Fähigkeit, unter konstanten Bedingungen über lange Zeiträume hinweg zu arbeiten, was im maritimen Bereich, wo Wartungszugänge eingeschränkt sind, besonders wertvoll ist. Darüber hinaus werden Axialturbinen in einigen Fällen als Teil von kombinierbaren Antriebssystemen eingesetzt, bei denen sie mit Diesel- oder Gasturbinen kombiniert werden, um eine hohe Betriebseffizienz und Flexibilität zu erreichen.

Ein innovativer Einsatzbereich, der zunehmend an Bedeutung gewinnt, ist die Nutzung von Axialturbinen in der industriellen Abwärmerückgewinnung. In vielen industriellen Prozessen entstehen große Mengen an überschüssiger Wärmeenergie, die häufig ungenutzt bleibt. Mit Axialturbinen können diese Wärmequellen erschlossen werden, indem der entstehende Dampf oder heiße Gase durch die Turbine geleitet werden, um zusätzliche Energie zu erzeugen. Solche Systeme verbessern nicht nur die Energieeffizienz der Anlage, sondern tragen auch zur Senkung der Betriebskosten und der Umweltbelastung bei. Besonders in der Zement-, Stahl- und Chemieindustrie wird dieser Ansatz zunehmend verfolgt, da hier große Mengen an Abwärme verfügbar sind.

Ein weiteres vielversprechendes Feld ist der Einsatz von Axialturbinen in innovativen Energiespeicherlösungen. In sogenannten adiabatischen Druckluftspeicherkraftwerken (CAES, Compressed Air Energy Storage) können Axialturbinen verwendet werden, um die gespeicherte Energie in Form von komprimierter Luft in nutzbaren Strom umzuwandeln. Dabei wird die komprimierte Luft erhitzt und durch eine Axialturbine geleitet, um mechanische Energie zu erzeugen, die wiederum einen Generator antreibt. Diese Technologie ermöglicht es, erneuerbare Energiequellen wie Wind- oder Solarenergie effizienter zu integrieren, indem überschüssige Energie gespeichert und zu Spitzenlastzeiten wiederverwendet wird.

Auch in der Raumfahrttechnik werden Axialturbinen erforscht und eingesetzt, vor allem in Raketenantrieben und anderen Hochleistungsanwendungen. In Raketenmotoren dienen Axialturbinen als Bestandteil der Turbopumpen, die Treibstoff und Oxidationsmittel mit extrem hohen Drücken in die Brennkammer fördern. Diese Turbinen müssen unter außergewöhnlichen Bedingungen arbeiten, einschließlich extremer Temperaturen und hoher Drehzahlen, und erfordern daher hochspezialisierte Materialien und Fertigungstechniken. Ihre Entwicklung und Optimierung sind entscheidend für die Leistungsfähigkeit und Effizienz moderner Raumfahrttechnologien.

In jüngster Zeit wird auch der Einsatz von Axialturbinen in wasserstoffbasierten Energiesystemen untersucht. Mit der zunehmenden Bedeutung von Wasserstoff als sauberer Energieträger entstehen neue Herausforderungen in der Energieumwandlung und -nutzung, bei denen Axialturbinen eine wichtige Rolle spielen könnten. In Wasserstoffkraftwerken können sie genutzt werden, um den bei der Verbrennung von Wasserstoff erzeugten Dampf oder Abgase in mechanische und elektrische Energie umzuwandeln. Ihre Anpassungsfähigkeit an verschiedene Betriebsbedingungen macht sie zu einer attraktiven Option für diese aufstrebende Technologie, die eine Schlüsselrolle in der Energiewende spielen könnte.

Auch die Forschung und Entwicklung treiben die Einsatzmöglichkeiten von Axialturbinen voran. Mit der Einführung digitaler Zwillinge und fortschrittlicher Simulationswerkzeuge wird die Effizienz und Zuverlässigkeit dieser Maschinen weiter verbessert. Digitale Zwillinge ermöglichen es Ingenieuren, das Verhalten einer Axialturbine in Echtzeit zu modellieren und vorherzusagen, wodurch sowohl die Betriebsleistung als auch die Wartungsstrategien optimiert werden können. Dies hat insbesondere in Anwendungen mit hohen Anforderungen, wie in der Luft- und Raumfahrt oder der Energieerzeugung, erhebliches Potenzial.

Zusammenfassend lässt sich feststellen, dass Axialturbinen durch ihre Vielseitigkeit, Zuverlässigkeit und Anpassungsfähigkeit zu den am weitesten verbreiteten Technologien in der Energie- und Antriebstechnik gehören. Von der klassischen Stromerzeugung in fossilen und nuklearen Kraftwerken über industrielle Prozesse bis hin zu hochspezialisierten Anwendungen in der Luftfahrt, Raumfahrt und erneuerbaren Energien sind sie unverzichtbar für die moderne Industrie und Infrastruktur. Mit den Fortschritten in Materialwissenschaften, Fertigungstechnologien und Digitalisierung eröffnen sich zudem ständig neue Einsatzmöglichkeiten, die die Bedeutung von Axialturbinen für die Zukunft weiter steigern. Sie bleiben eine Schlüsseltechnologie, um den steigenden Energiebedarf der Welt auf nachhaltige und effiziente Weise zu decken.

Die kontinuierliche Weiterentwicklung von Axialturbinen eröffnet zudem neue Möglichkeiten in Bereichen, die bislang nur eingeschränkt erschlossen wurden. Einer dieser Bereiche ist die dezentrale Energieversorgung. Axialturbinen werden zunehmend in sogenannten Mikro- und Mini-Kraftwerken eingesetzt, die vor allem in entlegenen Gebieten oder für industrielle Anlagen mit eigenem Energiebedarf relevant sind. Solche Turbinen sind speziell darauf ausgelegt, auch bei geringerem Dampfvolumen oder niedrigeren Drücken effizient zu arbeiten. Sie bieten eine kosteneffektive Möglichkeit, Energie direkt vor Ort zu erzeugen und dabei Netzverluste zu vermeiden. In Verbindung mit erneuerbaren Energiequellen oder Abwärmequellen tragen sie dazu bei, die Energieversorgung dezentraler und umweltfreundlicher zu gestalten.

Ein weiterer wachsender Bereich ist die Integration von Axialturbinen in hybride Energiesysteme. In diesen Systemen werden verschiedene Energieerzeugungstechnologien kombiniert, um eine maximale Effizienz und Flexibilität zu erreichen. Axialturbinen spielen hier eine Schlüsselrolle, indem sie die thermische Energie aus verschiedenen Quellen wie Biomasse, Solarthermie oder industrieller Abwärme nutzen können. Diese Hybridlösungen sind besonders in Regionen interessant, in denen die Energieversorgung variabel ist oder erneuerbare Energien nur intermittierend verfügbar sind. Durch die Kombination mit Speichersystemen oder anderen Turbinentypen können solche Anlagen eine konstante Stromversorgung gewährleisten und gleichzeitig die Nutzung von fossilen Brennstoffen reduzieren.

Die Rolle von Axialturbinen in der Digitalisierung und Automatisierung von Energiesystemen nimmt ebenfalls zu. Smarte Turbinen mit integrierter Sensorik und Steuerungssystemen ermöglichen es, den Betrieb in Echtzeit zu überwachen und dynamisch an sich ändernde Lastbedingungen anzupassen. Diese Systeme verbessern nicht nur die Effizienz und Zuverlässigkeit, sondern reduzieren auch die Betriebskosten, indem sie frühzeitig potenzielle Probleme erkennen und vorbeugende Wartungsmaßnahmen einleiten. Insbesondere in der Industrie 4.0, die auf vernetzte und automatisierte Produktionssysteme setzt, spielen solche intelligenten Turbinen eine wichtige Rolle.

Ein weiteres spannendes Einsatzgebiet ist die Nutzung von Axialturbinen in innovativen Konzepten wie der Kohlendioxidabscheidung und -nutzung (CCUS). In Anlagen, die CO₂ aus industriellen Prozessen oder Kraftwerken abscheiden, kann Axialturbinen-Technologie eingesetzt werden, um die Energie aus den komprimierten und verflüssigten CO₂-Strömen zurückzugewinnen. Diese Energie kann dann entweder wieder in den Prozess eingespeist oder zur Stromerzeugung genutzt werden. Dies macht Axialturbinen zu einem integralen Bestandteil von Technologien, die darauf abzielen, die Emissionen der Industrie zu senken und die Nachhaltigkeit zu fördern.

Im Bereich der erneuerbaren Energien gewinnen Axialturbinen auch in der Offshore-Windenergie an Bedeutung. Obwohl sie traditionell nicht direkt in Windturbinen eingesetzt werden, könnten sie in neuen Konzepten für die Speicherung und Umwandlung von Windenergie zum Einsatz kommen. Beispielsweise in Wind-Hydrogen-Systemen, bei denen Windenergie zur Elektrolyse von Wasser verwendet wird, könnten Axialturbinen die durch Wasserstoffverbrennung erzeugte Energie in Strom umwandeln. Solche Konzepte zeigen das Potenzial dieser Technologie, in völlig neuen Kontexten Fuß zu fassen und eine nachhaltige Energiezukunft mitzugestalten.

Die Flexibilität von Axialturbinen erstreckt sich auch auf den Bereich der Mobilität. In Hochgeschwindigkeitszügen oder experimentellen Hochgeschwindigkeitsfahrzeugen könnten Axialturbinen als Teil von fortschrittlichen Antriebssystemen verwendet werden. Diese Antriebe kombinieren die Effizienz und Kompaktheit der Turbinen mit elektrischen Systemen, um eine hohe Leistungsfähigkeit und gleichzeitig eine umweltfreundliche Energiequelle zu gewährleisten. Solche Entwicklungen sind noch in der Erprobungsphase, haben aber das Potenzial, die Art und Weise, wie wir Energie in der Mobilität nutzen, grundlegend zu verändern.

Auch im Kontext der globalen Klimaziele werden Axialturbinen immer wichtiger. Sie ermöglichen eine effizientere Nutzung von Energie und tragen dazu bei, den CO₂-Ausstoß in einer Vielzahl von Anwendungen zu reduzieren. Ihre Anpassungsfähigkeit an erneuerbare Energiequellen, ihre Rolle in der Abwärmenutzung und ihre Integration in moderne Energiesysteme machen sie zu einer Schlüsseltechnologie für eine nachhaltige und ressourcenschonende Energiezukunft. Mit weiteren technologischen Fortschritten, insbesondere in den Bereichen Materialien, Digitalisierung und Fertigung, wird sich das Potenzial von Axialturbinen in den kommenden Jahren weiter ausdehnen und neue Anwendungsmöglichkeiten erschließen.

Zusammengefasst ist die Bedeutung von Axialturbinen ungebrochen und wächst mit den steigenden Anforderungen an effiziente, nachhaltige und vielseitige Energieumwandlungstechnologien. Ihre Einsatzmöglichkeiten sind nahezu grenzenlos, von traditionellen Kraftwerken bis hin zu innovativen Konzepten in der Energieerzeugung, Industrie und Mobilität. Ihre Weiterentwicklung wird zweifellos eine zentrale Rolle bei der Bewältigung der globalen Energie- und Klimaherausforderungen spielen.

Materialien und Technologien in Axialturbinen

Die Materialien und Technologien, die in Axialturbinen eingesetzt werden, sind entscheidend für ihre Leistung, Effizienz und Zuverlässigkeit. Moderne Axialturbinen arbeiten unter extremen Bedingungen, einschließlich hoher Temperaturen, hoher Drücke und enormer mechanischer Belastungen, was den Einsatz spezialisierter Materialien und fortschrittlicher Fertigungsmethoden erforderlich macht. Eine der zentralen Anforderungen an die Materialien ist ihre Fähigkeit, hohen Temperaturen standzuhalten, ohne ihre Festigkeit zu verlieren. Daher kommen oft Nickelbasislegierungen zum Einsatz, die eine außergewöhnliche Temperaturbeständigkeit und Korrosionsfestigkeit bieten. Diese Legierungen sind insbesondere in den Hochdruck- und Hochtemperaturbereichen der Turbine unverzichtbar, wo die thermischen Belastungen am höchsten sind. Neben Nickelbasislegierungen werden auch kobalt- und eisenbasierte Superlegierungen verwendet, die je nach Anwendung und Betriebsbedingungen ausgewählt werden.

Ein weiteres wichtiges Kriterium für die Materialwahl ist die mechanische Belastbarkeit. Die Schaufeln der Axialturbine, die durch den Hochgeschwindigkeitsdampf stark beansprucht werden, müssen nicht nur hohen Temperaturen, sondern auch enormen Fliehkräften standhalten. Hierbei spielen hochfeste Titanlegierungen eine entscheidende Rolle, insbesondere in den mittleren und hinteren Stufen der Turbine, wo die Temperaturen etwas niedriger sind. Titan ist leicht, korrosionsbeständig und bietet ein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht, was es ideal für Anwendungen macht, bei denen eine Reduzierung der rotierenden Masse wichtig ist. Für die Welle und andere tragende Strukturen werden häufig hochfeste Stähle verwendet, die ebenfalls hitzebeständig und langlebig sind.

Die Oberflächen der Turbinenschaufeln werden oft mit speziellen Schutzbeschichtungen versehen, um die Lebensdauer zu verlängern und die Effizienz zu maximieren. Diese Beschichtungen können aus keramischen Materialien bestehen, die als thermische Barrieren fungieren und die Hitze von den darunterliegenden Metallstrukturen ableiten. Thermische Barriereschichten (Thermal Barrier Coatings, TBCs) sind besonders wichtig in Hochtemperaturanwendungen, da sie den Materialverschleiß reduzieren und den Wirkungsgrad verbessern, indem sie die Wärmedurchlässigkeit minimieren. Darüber hinaus kommen oft Beschichtungen zum Einsatz, die eine verbesserte Beständigkeit gegen Oxidation und Korrosion bieten, insbesondere in Umgebungen mit aggressiven chemischen Bedingungen, wie sie in einigen industriellen Anwendungen oder in Kraftwerken auftreten können.

Neben den Materialien selbst spielen auch die Fertigungstechnologien eine entscheidende Rolle in der Konstruktion moderner Axialturbinen. Der Einsatz von Präzisionsgussverfahren ermöglicht es, hochkomplexe Schaufelgeometrien zu erzeugen, die aerodynamisch optimiert sind und maximale Effizienz bieten. Monokristalline Schaufeln, die in einem speziellen Gießverfahren hergestellt werden, sind ein weiterer Meilenstein in der Turbinentechnologie. Diese Schaufeln bestehen aus einem einzigen Kristall, was ihre mechanischen Eigenschaften erheblich verbessert, insbesondere in Bezug auf Ermüdungsfestigkeit und Hochtemperatureinsatz. Solche Schaufeln werden häufig in den ersten Stufen der Turbine eingesetzt, wo die Anforderungen an Materialstabilität und Hitzebeständigkeit am höchsten sind.

Die additive Fertigung, auch bekannt als 3D-Druck, hat ebenfalls Einzug in die Produktion von Turbinenkomponenten gehalten. Mit dieser Technologie können äußerst komplexe Bauteile gefertigt werden, die mit traditionellen Methoden schwer oder gar nicht herstellbar wären. Additive Fertigung ermöglicht die Integration von Funktionen wie Kühlluftkanälen direkt in die Schaufelstruktur, was die Effizienz der internen Kühlung erheblich verbessert. Dies ist besonders wichtig in Hochtemperaturbereichen, wo die thermische Belastung am größten ist. Gleichzeitig reduziert die additive Fertigung die Produktionszeit und bietet Flexibilität bei der Entwicklung und Anpassung neuer Designs.

Eine weitere wichtige Technologie in der Herstellung von Axialturbinen ist die computergestützte Strömungssimulation (Computational Fluid Dynamics, CFD). Mithilfe von CFD können Ingenieure die Strömungsverhältnisse innerhalb der Turbine präzise analysieren und optimieren. Dies führt zu verbesserten Schaufelprofilen, die den Energieverlust minimieren und den Wirkungsgrad maximieren. In Kombination mit modernen Konstruktionswerkzeugen wie CAD-Systemen ermöglicht CFD eine nahtlose Integration von Design, Materialauswahl und Fertigung, wodurch die Entwicklungszeit neuer Turbinentypen verkürzt wird.

Die Entwicklung neuer Materialien ist ein fortlaufender Prozess, der von wissenschaftlichen Fortschritten und den steigenden Anforderungen an Axialturbinen getrieben wird. Forschungen im Bereich der nanostrukturierten Materialien und Verbundwerkstoffe zeigen vielversprechende Ergebnisse. Diese Materialien kombinieren die Vorteile verschiedener Komponenten, wie die Hitzebeständigkeit von Keramiken und die Festigkeit von Metallen, und eröffnen neue Möglichkeiten für den Einsatz unter extremen Bedingungen. Zudem wird an selbstheilenden Materialien geforscht, die Schäden durch Oxidation oder Korrosion selbstständig reparieren können, was die Wartungskosten senken und die Lebensdauer der Turbine verlängern könnte.

Auch die Integration von Sensorik und Überwachungssystemen hat einen erheblichen Einfluss auf die Nutzung moderner Materialien und Technologien in Axialturbinen. Sensoren, die in kritischen Komponenten wie Schaufeln oder Lagern eingebettet sind, ermöglichen eine Echtzeitüberwachung von Temperatur, Druck, Vibrationen und anderen Betriebsparametern. Diese Daten werden genutzt, um den Zustand der Turbine zu bewerten und mögliche Probleme frühzeitig zu erkennen. In Kombination mit künstlicher Intelligenz können diese Systeme dazu beitragen, die Wartungsintervalle zu optimieren und unvorhergesehene Ausfälle zu vermeiden. Dadurch wird nicht nur die Zuverlässigkeit verbessert, sondern auch die Effizienz gesteigert, da die Turbine stets unter optimalen Bedingungen betrieben wird.

Zusammenfassend lässt sich sagen, dass die Materialien und Technologien in Axialturbinen das Ergebnis jahrzehntelanger Forschung und Entwicklung sind, die auf eine ständige Verbesserung der Leistung und Zuverlässigkeit abzielen. Fortschritte in Legierungen, Beschichtungen, Fertigungstechniken und digitalen Technologien haben die Grenzen des Machbaren kontinuierlich verschoben und ermöglichen es Axialturbinen, auch unter den extremsten Bedingungen zu arbeiten. Mit der fortlaufenden Einführung neuer Materialien und Technologien bleibt das Potenzial für weitere Verbesserungen in der Effizienz, Lebensdauer und Nachhaltigkeit von Axialturbinen enorm.

Die zukünftigen Entwicklungen im Bereich Materialien und Technologien für Axialturbinen zielen darauf ab, den steigenden Anforderungen an Effizienz, Nachhaltigkeit und Belastbarkeit noch besser gerecht zu werden. Eine zentrale Herausforderung ist die weitere Steigerung der Betriebstemperaturen, um den thermodynamischen Wirkungsgrad zu maximieren. Der Carnot-Wirkungsgrad, der die theoretische Grenze für die Energieumwandlung darstellt, steigt mit höheren Temperaturdifferenzen zwischen der heißen und der kalten Seite des Systems. Um diese höheren Temperaturen zu ermöglichen, wird intensiv an neuartigen Legierungen und Verbundwerkstoffen geforscht, die Temperaturen von über 1.300 bis 1.500 Grad Celsius ohne wesentliche Leistungsverluste oder strukturelle Schäden standhalten können. Hierbei kommen unter anderem Oxid-Dispersions-Verstärkte Legierungen (ODS-Legierungen) und keramische Matrix-Verbundwerkstoffe (CMC) zum Einsatz, die eine außergewöhnliche Wärme- und Verschleißfestigkeit bieten.

Parallel dazu schreitet die Entwicklung verbesserter Kühltechnologien für Axialturbinen fort. Konventionelle Kühlsysteme, die auf Luft- oder Flüssigkeitskühlung basieren, werden durch mikrostrukturierte Kanäle und optimierte Kühlmittelströme ergänzt. Eine der vielversprechendsten Innovationen in diesem Bereich ist die sogenannte Transpirationskühlung, bei der ein poröses Material als Schaufelwand dient. Dieses Material lässt einen kontinuierlichen Strom von Kühlmittel hindurchströmen, der die Schaufeloberfläche gleichmäßig schützt und eine deutliche Reduzierung der Hitzebelastung ermöglicht. Diese Technologie ist besonders relevant für Hochleistungsturbinen, bei denen herkömmliche Kühlsysteme an ihre Grenzen stoßen.

Ein weiterer Forschungsschwerpunkt liegt in der Verbesserung der Korrosions- und Erosionsbeständigkeit. In Axialturbinen, die in aggressiven Umgebungen wie Kraftwerken mit minderwertigen Brennstoffen oder in maritimen Anwendungen eingesetzt werden, ist die Abnutzung durch chemische und mechanische Einflüsse ein ernsthaftes Problem. Neue Beschichtungstechnologien wie Plasmaspritzen oder physikalische und chemische Gasphasenabscheidung (PVD und CVD) ermöglichen es, die Lebensdauer von Turbinenschaufeln erheblich zu verlängern. Diese Verfahren erzeugen ultradünne, aber extrem widerstandsfähige Schichten, die das Grundmaterial effektiv vor Angriffen schützen.

Neben den Materialien und der Kühlung spielen auch aerodynamische Innovationen eine entscheidende Rolle. Fortschritte in der Strömungsmechanik und der numerischen Simulation ermöglichen es, die Geometrie der Turbinenschaufeln weiter zu optimieren. Die Verwendung von 3D-Profilen und adaptive Schaufeltechnologien, bei denen sich die Schaufeln dynamisch an die Strömungsbedingungen anpassen können, hat das Potenzial, die Effizienz der Turbine unter variierenden Lastbedingungen erheblich zu steigern. In Verbindung mit präzisen Fertigungstechnologien wie der Laserbearbeitung oder dem Elektronenstrahlschmelzen lassen sich solche hochkomplexen Designs mit bisher unerreichter Genauigkeit realisieren.

Auch der Bereich der Sensorik und Digitalisierung entwickelt sich rasant weiter. Fortschritte in der Materialintegration erlauben es, Sensoren direkt in die Struktur der Turbinenschaufeln einzubetten, ohne deren mechanische Eigenschaften zu beeinträchtigen. Diese Sensoren liefern Echtzeitdaten zu Temperatur, Druck, Vibrationen und Materialermüdung, die in digitalen Zwillingen analysiert werden können. Ein digitaler Zwilling ist ein virtuelles Modell der Turbine, das den aktuellen Zustand und die Leistung in Echtzeit abbildet. Durch den Einsatz von maschinellem Lernen und künstlicher Intelligenz können diese Modelle genutzt werden, um Anomalien frühzeitig zu erkennen und die Betriebsbedingungen dynamisch zu optimieren. Dies trägt nicht nur zur Verlängerung der Lebensdauer bei, sondern ermöglicht auch eine vorausschauende Wartung, die die Betriebskosten senkt und ungeplante Ausfallzeiten minimiert.

Ein weiterer aufkommender Trend ist die Integration nachhaltiger Materialien und Prozesse in die Herstellung von Axialturbinen. Da die Welt zunehmend auf umweltfreundliche Technologien setzt, suchen Hersteller nach Wegen, die ökologische Bilanz ihrer Produkte zu verbessern. Dies umfasst die Entwicklung von recycelbaren Materialien sowie die Minimierung von Energie- und Ressourcenverbrauch in der Produktion. Additive Fertigungsverfahren wie der 3D-Druck tragen zu diesem Ziel bei, indem sie Materialabfälle reduzieren und die Produktion effizienter gestalten.

Auch die Anpassung an alternative Energiequellen stellt eine wichtige Herausforderung dar. Mit dem wachsenden Interesse an Wasserstoff und anderen kohlenstofffreien Brennstoffen müssen Axialturbinen so konzipiert werden, dass sie diese neuen Energieträger effizient und sicher nutzen können. Wasserstoff verbrennt bei höheren Temperaturen als herkömmliche Brennstoffe, was zusätzliche Anforderungen an die Materialien und Kühlsysteme stellt. Gleichzeitig erfordert der Umgang mit Wasserstoff spezielle Maßnahmen zur Vermeidung von Korrosion und Materialversprödung, was weitere Forschung und Entwicklung in diesem Bereich notwendig macht.

Abschließend lässt sich feststellen, dass die Kombination aus fortschrittlichen Materialien, innovativen Fertigungstechnologien und digitalen Lösungen das Fundament für die nächste Generation von Axialturbinen bildet. Diese Entwicklungen ermöglichen es, die Effizienz, Lebensdauer und Umweltverträglichkeit dieser Maschinen weiter zu steigern, während gleichzeitig die Anpassungsfähigkeit an neue Anforderungen gewährleistet bleibt. Angesichts der globalen Herausforderungen im Bereich Energie und Klimaschutz spielen Axialturbinen eine zentrale Rolle bei der Gestaltung einer nachhaltigen und effizienten Energiezukunft. Sie sind ein Paradebeispiel für die Synergie von Wissenschaft, Technologie und Ingenieurskunst, die zur Lösung der komplexen Probleme unserer Zeit beiträgt.

Die zukünftige Entwicklung der Materialien und Technologien für Axialturbinen wird weiterhin stark von den globalen Anforderungen an Energieeffizienz, Nachhaltigkeit und Kostenreduktion geprägt sein. Insbesondere die Fortschritte in der Materialwissenschaft bieten enormes Potenzial, die Leistungsfähigkeit und Belastbarkeit dieser Maschinen auf ein neues Niveau zu heben. Eine der aufregendsten Entwicklungen ist die Erforschung sogenannter metamaterialbasierter Strukturen. Diese Materialien zeichnen sich durch maßgeschneiderte physikalische Eigenschaften aus, die in der Natur nicht vorkommen, wie etwa negative thermische Ausdehnung oder überlegene Dämpfungseigenschaften. Der Einsatz solcher Materialien in Turbinenschaufeln könnte nicht nur die thermische Stabilität verbessern, sondern auch die Schwingungsdämpfung optimieren, was die mechanische Zuverlässigkeit weiter erhöht.

Ein weiterer Fokus liegt auf der Miniaturisierung und Integration multifunktionaler Komponenten. Moderne Axialturbinen müssen nicht nur höhere Leistungen erbringen, sondern auch kompakter und leichter werden, insbesondere in Bereichen wie der Luft- und Raumfahrt. Die Integration von Sensoren, Kühlkanälen und strukturellen Verstärkungen in einer einzigen Komponente stellt hierbei eine Schlüsselinnovation dar. Additive Fertigungsmethoden, wie der selektive Lasersintern oder die Elektronenstrahl-Technologie, ermöglichen es, solche multifunktionalen Bauteile mit minimalem Materialeinsatz herzustellen. Diese Prozesse werden durch den Einsatz fortschrittlicher KI-gestützter Designsoftware ergänzt, die Bauteile auf Basis von Topologieoptimierung entwickelt, um Gewicht zu reduzieren und gleichzeitig die mechanische Belastbarkeit zu maximieren.

Auch die Anwendung von Hochleistungs-Beschichtungstechnologien wird weiter ausgebaut. Neuartige plasmaphysikalische Beschichtungsverfahren ermöglichen es, Schichten mit Gradientenstrukturen aufzubringen, die spezifische Anforderungen in unterschiedlichen Bereichen eines Bauteils erfüllen. Zum Beispiel könnten die äußeren Bereiche einer Schaufel mit einer extrem hitzebeständigen Schicht versehen werden, während die inneren Bereiche eine höhere Zähigkeit aufweisen, um mechanischen Belastungen standzuhalten. Diese maßgeschneiderten Beschichtungen erhöhen nicht nur die Lebensdauer, sondern tragen auch dazu bei, die Effizienz der Turbine zu steigern, da sie Verluste durch Verschleiß und Erosion minimieren.

Parallel dazu spielt die Weiterentwicklung der digitalen Werkzeuge eine immer größere Rolle. In der Fertigung von Axialturbinen ermöglicht die Nutzung von Digital Twins und Simulationstechniken eine vollständige Überprüfung der Konstruktion, bevor ein physisches Bauteil überhaupt produziert wird. Diese virtuellen Zwillinge simulieren nicht nur die mechanischen und thermischen Belastungen, sondern auch die Langzeitwirkungen wie Materialermüdung und Korrosion. Diese Vorhersagemodelle werden immer präziser, da sie auf großen Datenmengen basieren, die durch den Einsatz von Sensorik in realen Turbinen gewonnen werden. Die Rückkopplung dieser Daten in die Designphase ermöglicht eine kontinuierliche Verbesserung zukünftiger Turbinengenerationen.

Darüber hinaus wird die Nachhaltigkeit in der gesamten Produktionskette von Axialturbinen zunehmend berücksichtigt. Recyclingfähige Materialien und Fertigungsprozesse mit geringem CO₂-Fußabdruck gewinnen an Bedeutung, da Unternehmen und Regulierungsbehörden auf strengere Umweltstandards hinarbeiten. Die Möglichkeit, Turbinenschaufeln und andere Komponenten am Ende ihrer Lebensdauer effizient zu recyceln, ist ein entscheidender Schritt in Richtung einer Kreislaufwirtschaft im Energiesektor. Forschungen zu sogenannten „grünen Legierungen“, die unter Einsatz nachhaltiger Rohstoffe hergestellt werden, sind ein vielversprechendes Feld, das in den nächsten Jahren an Relevanz gewinnen dürfte.

Auch die Anpassungsfähigkeit von Axialturbinen an neue Brennstoffe bleibt ein wichtiges Thema. Mit dem Übergang zu einer kohlenstoffneutralen Wirtschaft steigt die Nachfrage nach Turbinen, die mit alternativen Brennstoffen wie Ammoniak, Biogas oder synthetischen Kraftstoffen betrieben werden können. Diese Brennstoffe stellen spezifische Anforderungen an die Materialien und die thermodynamischen Prozesse in der Turbine. Um diesen Herausforderungen zu begegnen, werden Materialien entwickelt, die beständig gegenüber chemischen Angriffen sind, die durch solche Brennstoffe entstehen können, während gleichzeitig die Effizienz aufrechterhalten wird.

Zusätzlich könnten Axialturbinen in Zukunft von Entwicklungen im Bereich der Energieerzeugung auf der Grundlage von Fusionstechnologien profitieren. In Fusionsreaktoren erzeugte Hochtemperatur-Gase könnten direkt in speziell angepassten Axialturbinen genutzt werden, um Energie mit bisher unerreichter Effizienz zu konvertieren. Dies würde völlig neue Anforderungen an die Materialien stellen, da die Bedingungen in Fusionssystemen, wie beispielsweise die Einwirkung von hochenergetischer Strahlung, für traditionelle Werkstoffe äußerst herausfordernd sind. Hier könnten fortschrittliche Verbundwerkstoffe oder sogar Materialien auf Basis von Graphen eine Rolle spielen, die außergewöhnliche mechanische und thermische Eigenschaften bieten.

Zusammengefasst zeigt sich, dass die kontinuierliche Weiterentwicklung der Materialien und Technologien für Axialturbinen sowohl durch den wissenschaftlichen Fortschritt als auch durch den Bedarf an effizienteren und nachhaltigeren Energiesystemen vorangetrieben wird. Die Integration neuer Materialien, fortschrittlicher Fertigungsmethoden und digitaler Technologien wird die Leistung und Zuverlässigkeit dieser Turbinen auf ein neues Niveau heben, während ihre Anpassungsfähigkeit an die Herausforderungen der Energiezukunft gewährleistet bleibt. Die nächste Generation von Axialturbinen wird nicht nur effizienter und langlebiger sein, sondern auch eine Schlüsselrolle bei der Erreichung globaler Energie- und Klimaziele spielen.

Moderne Entwicklungen und Innovationen

Moderne Entwicklungen und Innovationen im Bereich der Axialturbinen werden von einer Vielzahl technologischer Fortschritte vorangetrieben, die darauf abzielen, Effizienz, Leistung, Lebensdauer und Umweltverträglichkeit dieser Maschinen zu optimieren. Ein zentrales Entwicklungsfeld ist die Verbesserung der thermodynamischen Effizienz durch den Einsatz von Materialien, die höheren Temperaturen und Belastungen standhalten können. In diesem Zusammenhang werden Superlegierungen mit optimierter Mikrostruktur und keramische Matrix-Verbundwerkstoffe (CMC) immer häufiger eingesetzt. Diese Materialien sind nicht nur extrem hitzebeständig, sondern auch leichter als traditionelle Metalllegierungen, was die Rotationsmasse reduziert und die mechanischen Belastungen minimiert.