Dampfturbine: Rückgewinnung von Prozesswärme in der Schwerindustrie: Die Rückgewinnung von Prozesswärme ist ein zentraler Ansatz zur Verbesserung der Energieeffizienz und Reduzierung der Betriebskosten in der Schwerindustrie. In energieintensiven Branchen wie der Stahl-, Chemie- oder Zementindustrie entstehen während der Produktion erhebliche Mengen an Abwärme, die oft ungenutzt in die Umwelt abgegeben werden. Durch moderne Technologien kann diese Abwärme zurückgewonnen und in unterschiedlichen Prozessen wiederverwendet werden, was sowohl ökologische als auch ökonomische Vorteile mit sich bringt.

Dampfturbine: Methoden der Prozesswärmerückgewinnung

- Wärmerückgewinnung durch Wärmetauscher

Wärmetauscher ermöglichen die Übertragung von Wärmeenergie aus heißen Abgasen, Flüssigkeiten oder Dämpfen auf andere Medien, wie Wasser oder Luft. Diese aufgeheizten Medien können dann beispielsweise zur Dampferzeugung oder zur Beheizung anderer Produktionsprozesse genutzt werden. - Kraft-Wärme-Kopplung (KWK)

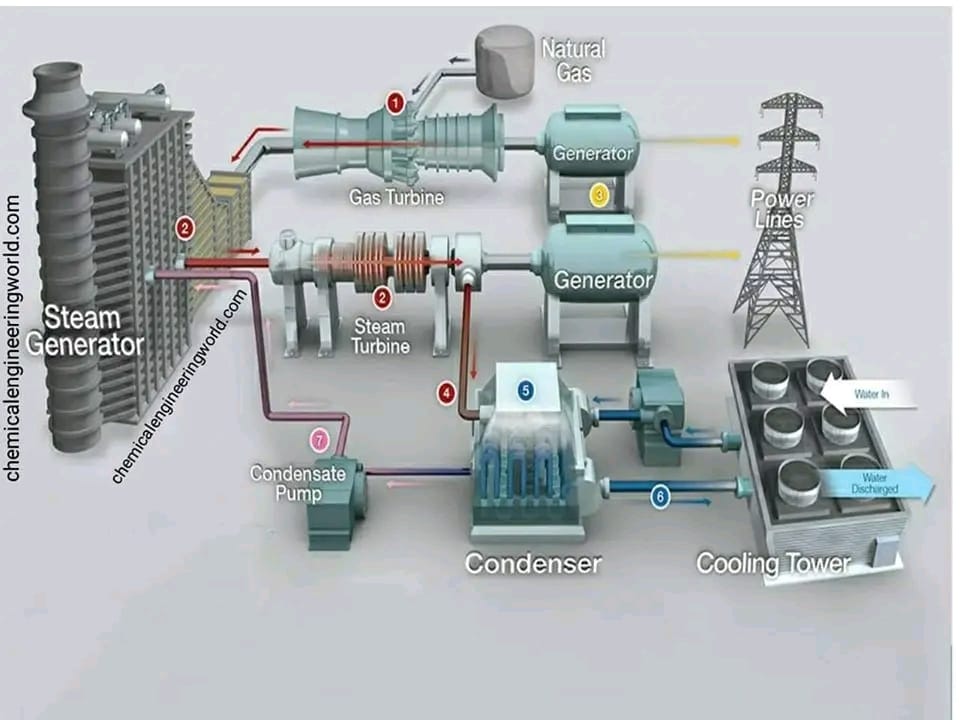

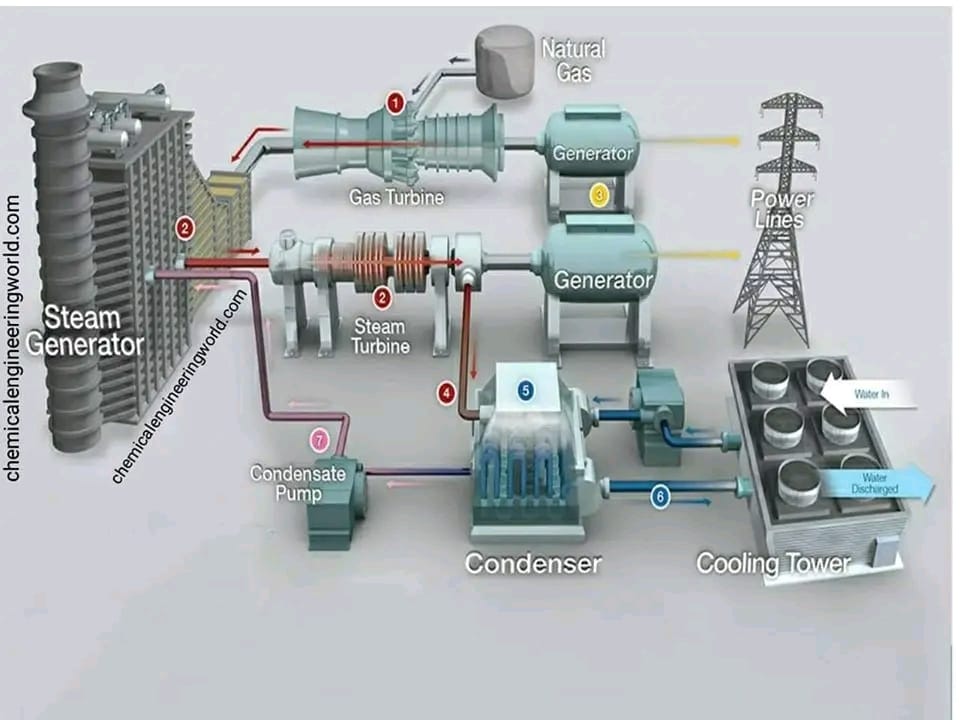

Bei der Kraft-Wärme-Kopplung wird Abwärme aus industriellen Prozessen zur Stromerzeugung verwendet, während die entstehende Wärme gleichzeitig in Form von Dampf oder Heißwasser für andere Anwendungen genutzt wird. Dies maximiert die Energieausbeute. - Thermische Energiespeicherung

Überschüssige Wärmeenergie kann in thermischen Speichersystemen, wie Latentwärmespeichern oder thermochemischen Speichern, zwischengelagert werden. Diese gespeicherte Energie kann später zu Spitzenlastzeiten oder bei Bedarf abgerufen werden. - ORC-Prozesse (Organic Rankine Cycle)

ORC-Systeme nutzen die Abwärme mit niedrigen Temperaturen zur Stromerzeugung. Sie sind besonders in Prozessen effizient, bei denen die Temperaturen für konventionelle Dampfturbinen zu niedrig sind.

Anwendungsbeispiele in der Schwerindustrie

- Stahlproduktion: In Hochöfen und Konvertern entsteht erhebliche Abwärme, die zur Dampferzeugung und Stromproduktion genutzt werden kann.

- Chemische Industrie: Abwärme aus exothermen Reaktionen wird häufig über Wärmetauschersysteme zurückgewonnen.

- Zementherstellung: Die bei der Kalzinierung und Kühlung des Klinkers entstehende Wärme kann zur Stromerzeugung oder zur Beheizung von Rohstoffen verwendet werden.

Vorteile der Prozesswärmerückgewinnung

- Energieeinsparung: Die Rückgewinnung reduziert den Bedarf an externer Energieversorgung erheblich.

- Kostensenkung: Weniger Energiezukauf und eine effizientere Energienutzung senken die Betriebskosten.

- Umweltvorteile: Der geringere Verbrauch von fossilen Brennstoffen führt zu einer Verringerung der CO₂-Emissionen.

- Steigerung der Wettbewerbsfähigkeit: Unternehmen mit energieeffizienten Prozessen können sich besser im Markt positionieren.

Herausforderungen

- Investitionskosten: Die Implementierung moderner Wärmerückgewinnungssysteme erfordert hohe Anfangsinvestitionen.

- Integration in bestehende Anlagen: Die Nachrüstung von Abwärmelösungen in bestehende Produktionsanlagen ist oft technisch anspruchsvoll.

- Prozesskompatibilität: Die Rückgewinnung muss sorgfältig geplant werden, um Produktionsprozesse nicht zu beeinträchtigen.

Fazit

Die Rückgewinnung von Prozesswärme ist ein entscheidender Hebel für die nachhaltige Transformation der Schwerindustrie. Sie ermöglicht eine effizientere Ressourcennutzung und leistet einen wichtigen Beitrag zur Erreichung globaler Klimaziele. Durch technologische Innovationen und gezielte Investitionen kann die Schwerindustrie langfristig sowohl wirtschaftlich profitieren als auch ökologisch verantwortungsvoller handeln.

Rückgewinnung von Prozesswärme in der Schwerindustrie

Die Rückgewinnung von Prozesswärme stellt in der Schwerindustrie eine essenzielle Maßnahme dar, um die Energieeffizienz zu steigern und die Umweltbelastung zu reduzieren. In den energieintensiven Produktionsprozessen dieser Branche, beispielsweise in der Stahl-, Zement- oder chemischen Industrie, entstehen beträchtliche Mengen an Abwärme, die oft ungenutzt in die Atmosphäre abgegeben werden. Durch den Einsatz moderner Technologien kann diese Abwärme jedoch effektiv zurückgewonnen und sinnvoll genutzt werden. Dies führt nicht nur zu erheblichen Kosteneinsparungen, sondern auch zu einer nachhaltigen Reduzierung von CO₂-Emissionen, was angesichts der globalen Klimaziele von zentraler Bedeutung ist.

Eine der effektivsten Möglichkeiten zur Nutzung von Prozesswärme ist die Installation von Wärmetauschern. Diese Geräte entziehen heißen Gasen, Flüssigkeiten oder Dämpfen Wärmeenergie und übertragen sie auf andere Medien, wie Wasser oder Luft. Die auf diese Weise zurückgewonnene Wärme kann dann beispielsweise zur Erzeugung von Prozessdampf oder zur Beheizung anderer Produktionsschritte verwendet werden. In der Stahlindustrie lässt sich Abwärme aus Hochöfen oder Konvertern nutzen, während in der Zementherstellung die bei der Klinkerkühlung entstehende Wärme zur Stromproduktion beitragen kann. Ein weiteres Beispiel ist die chemische Industrie, wo Abwärme aus exothermen Reaktionen oft zur Beheizung anderer Reaktionsprozesse oder zur Dampferzeugung genutzt wird.

Neben Wärmetauschersystemen spielt die Kraft-Wärme-Kopplung eine wichtige Rolle. Hierbei wird die entstehende Abwärme genutzt, um gleichzeitig Strom und Wärme zu erzeugen. Diese Doppelnutzung erhöht die Energieeffizienz erheblich, da ein größerer Anteil der eingesetzten Energie tatsächlich verwertet wird. Ergänzend dazu können Systeme wie der Organic Rankine Cycle (ORC) eingesetzt werden, die speziell auf die Nutzung von Abwärme mit niedrigeren Temperaturen ausgelegt sind. Dies eröffnet neue Möglichkeiten, auch solche Wärmequellen wirtschaftlich zu nutzen, die für herkömmliche Technologien ungeeignet wären.

Eine weitere innovative Lösung ist die Speicherung von überschüssiger Wärmeenergie in thermischen Speichern. Diese ermöglichen es, Prozesswärme zeitlich flexibel zu nutzen, beispielsweise um Spitzenlasten abzudecken oder die Produktion unabhängig von den Betriebszeiten der Abwärmequelle zu machen. Der Einsatz solcher Speicher trägt dazu bei, Produktionsprozesse stabiler und effizienter zu gestalten. Trotz der vielen Vorteile gibt es jedoch Herausforderungen bei der Umsetzung. Die Nachrüstung bestehender Anlagen mit Wärmerückgewinnungssystemen kann technisch anspruchsvoll und mit hohen Investitionskosten verbunden sein. Es bedarf einer sorgfältigen Planung, um sicherzustellen, dass die neuen Systeme nahtlos in die bestehenden Produktionsprozesse integriert werden, ohne deren Effizienz zu beeinträchtigen. Gleichzeitig müssen die technischen Gegebenheiten der Prozesse berücksichtigt werden, um eine optimale Nutzung der Abwärme zu gewährleisten.

Die Rückgewinnung von Prozesswärme bietet der Schwerindustrie jedoch enorme Potenziale. Sie führt nicht nur zu einer Reduzierung der Energiekosten, sondern steigert auch die Wettbewerbsfähigkeit, da energieeffiziente Unternehmen besser auf dem globalen Markt positioniert sind. Darüber hinaus leistet sie einen wichtigen Beitrag zum Umweltschutz, indem der Verbrauch fossiler Brennstoffe gesenkt und der CO₂-Ausstoß reduziert wird. Die Kombination aus ökologischen und ökonomischen Vorteilen macht die Rückgewinnung von Prozesswärme zu einer unverzichtbaren Maßnahme auf dem Weg zu einer nachhaltigeren und zukunftsfähigen Industrie.

Die Bedeutung der Rückgewinnung von Prozesswärme wird durch die zunehmenden Anforderungen an die Nachhaltigkeit und die Energieeffizienz in der Industrie weiter verstärkt. Regulierungen und Klimaschutzauflagen zwingen Unternehmen, ihre Emissionen zu senken und ressourcenschonender zu wirtschaften. Gleichzeitig steigen die Energiepreise, was den wirtschaftlichen Druck erhöht, energieeffiziente Technologien einzusetzen. Die Rückgewinnung von Prozesswärme stellt dabei eine Möglichkeit dar, diese Herausforderungen zu bewältigen, indem sie vorhandene Energiequellen besser nutzt und den Bedarf an externer Energieversorgung minimiert.

In der Stahlindustrie wird dies besonders deutlich: Die bei der Reduktion von Erz im Hochofen sowie bei nachgelagerten Prozessen wie dem Stranggießen oder der Warmwalzung entstehende Abwärme bietet enorme Potenziale zur Rückgewinnung. Diese Wärme kann beispielsweise zur Erzeugung von Prozessdampf genutzt werden, der wiederum für andere Fertigungsschritte erforderlich ist. Moderne Technologien ermöglichen es, selbst Abwärme mit niedrigen Temperaturen effektiv zu nutzen, was früher aufgrund technischer Einschränkungen nicht wirtschaftlich realisierbar war. Dies zeigt, wie technologische Fortschritte die Möglichkeiten zur Energieeffizienz erweitern.

Ein weiteres Beispiel ist die Zementindustrie, in der die Herstellung von Klinker, einem Hauptbestandteil von Zement, mit extrem hohen Temperaturen und einem entsprechend hohen Energieverbrauch einhergeht. Die Rückgewinnung der bei der Klinkerkühlung entstehenden Wärme hat sich als äußerst effektiv erwiesen. Diese Wärme wird häufig genutzt, um elektrische Energie zu erzeugen, die direkt in der Produktionsanlage verwendet werden kann. Solche Maßnahmen reduzieren nicht nur den Energieverbrauch, sondern tragen auch dazu bei, die Abhängigkeit von externen Energiequellen zu verringern.

Die chemische Industrie stellt ebenfalls eine wichtige Anwendungsbranche für die Rückgewinnung von Prozesswärme dar. In chemischen Produktionsprozessen entstehen oft große Mengen an Wärme, insbesondere bei exothermen Reaktionen. Diese Wärme kann beispielsweise genutzt werden, um nachgelagerte Reaktoren zu beheizen oder um Dampf für andere Produktionsschritte zu erzeugen. Solche integrierten Energiesysteme tragen dazu bei, die Effizienz der gesamten Anlage zu maximieren.

Neben den direkten Vorteilen für die einzelnen Unternehmen hat die Rückgewinnung von Prozesswärme auch positive Auswirkungen auf die Gesellschaft insgesamt. Durch die Verringerung des Energiebedarfs werden wertvolle Ressourcen geschont, und die Reduktion von CO₂-Emissionen trägt zur Bekämpfung des Klimawandels bei. Insbesondere in Regionen, in denen fossile Brennstoffe immer noch die Hauptquelle für Energie darstellen, kann die Rückgewinnung von Abwärme einen wichtigen Beitrag zur Verringerung der Umweltbelastung leisten. Zudem entstehen durch die Entwicklung und Implementierung solcher Technologien neue Geschäftsfelder und Arbeitsplätze, was die Wirtschaft insgesamt stärkt.

Trotz all dieser Vorteile bleibt die Herausforderung bestehen, dass die Implementierung solcher Technologien oft mit erheblichen Anfangsinvestitionen verbunden ist. Dies kann insbesondere für kleinere Unternehmen eine Hürde darstellen. Förderprogramme und staatliche Anreize spielen daher eine entscheidende Rolle, um die Verbreitung dieser Technologien zu fördern. Beispiele hierfür sind Subventionen für die Anschaffung von Wärmerückgewinnungssystemen oder steuerliche Vorteile für Unternehmen, die in energieeffiziente Technologien investieren. Langfristig können diese Maßnahmen dazu beitragen, die Rückgewinnung von Prozesswärme in der Schwerindustrie weiter zu etablieren und die damit verbundenen ökologischen und ökonomischen Potenziale voll auszuschöpfen.

Abschließend lässt sich sagen, dass die Rückgewinnung von Prozesswärme ein unverzichtbarer Bestandteil moderner Industrieprozesse ist. Sie bietet eine effektive Möglichkeit, die Effizienz zu steigern, Kosten zu senken und gleichzeitig einen Beitrag zum Klimaschutz zu leisten. Durch die kontinuierliche Weiterentwicklung von Technologien und die Unterstützung durch politische Rahmenbedingungen wird es möglich sein, dieses Potenzial in Zukunft noch stärker auszuschöpfen und die Schwerindustrie auf den Weg zu einer nachhaltigeren und umweltfreundlicheren Produktion zu führen.

Ein weiterer Aspekt der Prozesswärmerückgewinnung in der Schwerindustrie ist die zunehmende Integration digitaler Technologien und intelligenter Systeme. Die Optimierung der Rückgewinnung von Prozesswärme erfordert eine präzise Steuerung und Überwachung der gesamten Energieflüsse innerhalb eines Unternehmens. Hier kommen moderne Datenanalysetools, IoT-basierte Systeme und Künstliche Intelligenz (KI) ins Spiel. Diese Technologien ermöglichen eine detaillierte Erfassung und Analyse von Prozessdaten in Echtzeit, wodurch Anomalien schneller erkannt und das Wärmemanagement optimiert werden können. So lässt sich beispielsweise die Wärmeeffizienz eines Wärmetauschers oder eines KWK-Systems ständig überwachen und je nach Bedarf anpassen, was zu einer weiteren Steigerung der Effizienz führt.

Durch den Einsatz von KI können Produktionsprozesse zudem vorausschauend gesteuert werden, um den Energiebedarf und die Wärmerückgewinnung besser miteinander in Einklang zu bringen. Algorithmen können Muster im Energieverbrauch erkennen und den Betrieb der Wärmerückgewinnungssysteme an die Produktionszeiten oder an die verfügbaren Abwärmequellen anpassen. Ein solcher dynamischer Ansatz verbessert nicht nur die Energieeffizienz, sondern hilft auch, die Betriebskosten langfristig zu senken.

Ein weiterer innovativer Trend ist die Nutzung von Abwärme in Kombination mit erneuerbaren Energien. In vielen Schwerindustrien sind bereits Anlagen zur Nutzung von Solarenergie, Windenergie oder Biomasse integriert. Die Abwärme, die während des Produktionsprozesses erzeugt wird, kann mit diesen erneuerbaren Energiequellen kombiniert werden, um eine nahezu klimaneutrale Energieversorgung zu ermöglichen. Zum Beispiel kann überschüssige Prozesswärme verwendet werden, um Dampfturbinen zu betreiben, die wiederum eine zusätzliche Stromquelle darstellen, die entweder intern genutzt oder ins Netz eingespeist werden kann. Diese Symbiose zwischen erneuerbaren Energien und Abwärme ist ein vielversprechender Schritt hin zu einer vollständigen Dekarbonisierung der Schwerindustrie.

Ein wachsendes Interesse an der Kreislaufwirtschaft stärkt ebenfalls den Fokus auf die Rückgewinnung von Prozesswärme. Im Rahmen der Kreislaufwirtschaft werden Ressourcen so lange wie möglich im Produktionsprozess gehalten, und Abfälle werden auf ein Minimum reduziert. Durch die Implementierung von Systemen zur Rückgewinnung von Prozesswärme wird die Effizienz der Ressourcennutzung erheblich erhöht. Abwärme wird nicht nur als Restprodukt betrachtet, sondern als wertvolle Energiequelle, die in den Produktionskreislauf zurückgeführt wird. Dies fördert eine nachhaltige Nutzung von Energie und hilft, die Gesamtressourcennutzung in der Industrie zu optimieren.

Auch auf politischer Ebene gibt es zunehmend Unterstützung für die Rückgewinnung von Prozesswärme. In vielen Ländern und Regionen werden Unternehmen durch steuerliche Anreize oder Förderprogramme dazu ermutigt, in Technologien zur Nutzung von Abwärme zu investieren. Der europäische Green Deal und ähnliche Initiativen weltweit setzen konkrete Ziele zur Reduktion von CO₂-Emissionen und fördern Investitionen in umweltfreundliche Technologien. In einigen Ländern gibt es zudem gesetzliche Vorgaben, die Unternehmen verpflichten, ihre Energieeffizienz zu verbessern und ihre CO₂-Emissionen zu verringern. Diese politischen Maßnahmen treiben die industrielle Transformation in Richtung einer nachhaltigeren Produktion voran und machen die Rückgewinnung von Prozesswärme zu einer noch attraktiveren Option.

Zusätzlich zu den staatlichen Maßnahmen spielen auch die Unternehmen selbst eine Schlüsselrolle. Viele Schwerindustriebetriebe haben erkannt, dass Investitionen in Energieeffizienz nicht nur ökologisch, sondern auch ökonomisch vorteilhaft sind. Der steigende Wettbewerbsdruck in globalisierten Märkten fordert Unternehmen heraus, ihre Produktionsprozesse kontinuierlich zu verbessern, um Kosten zu senken und gleichzeitig nachhaltiger zu wirtschaften. Die Rückgewinnung von Prozesswärme stellt dabei eine der zentralen Technologien dar, um diese Ziele zu erreichen. Unternehmen, die frühzeitig in solche Technologien investieren, verschaffen sich einen Wettbewerbsvorteil und positionieren sich als Vorreiter in Sachen Nachhaltigkeit.

Zusammenfassend lässt sich festhalten, dass die Rückgewinnung von Prozesswärme in der Schwerindustrie nicht nur eine effektive Maßnahme zur Steigerung der Energieeffizienz darstellt, sondern auch eine Schlüsseltechnologie für die Transformation hin zu einer nachhaltigeren, weniger ressourcenintensiven Produktion ist. Durch die Integration neuer Technologien, die Förderung von Innovationen und die Unterstützung durch politische Maßnahmen kann die Schwerindustrie einen wichtigen Beitrag zur Reduzierung der globalen CO₂-Emissionen leisten. Der Weg hin zu einer umweltfreundlicheren Industrie ist dabei nicht nur aus ökologischer Sicht notwendig, sondern auch aus ökonomischer Perspektive von entscheidender Bedeutung für die Wettbewerbsfähigkeit und Zukunftsfähigkeit der Branche.

Methoden der Prozesswärmerückgewinnung

Die Methoden der Prozesswärmerückgewinnung in der Schwerindustrie sind vielfältig und reichen von einfachen Wärmetauschsystemen bis hin zu komplexen, integrierten Systemen zur Maximierung der Energieeffizienz. Hier sind einige der gängigsten und effektivsten Methoden im Detail:

1. Wärmetauscher

Wärmetauscher sind eine der grundlegendsten und am weitesten verbreiteten Technologien zur Rückgewinnung von Prozesswärme. Sie übertragen Wärme von einem heißen Medium auf ein anderes, ohne dass diese direkt miteinander in Kontakt kommen. In der Schwerindustrie werden sie hauptsächlich dazu eingesetzt, Abwärme aus Abgasen oder Flüssigkeiten auf ein anderes Medium wie Wasser oder Öl zu übertragen. Diese aufgeheizten Medien können dann für die Dampferzeugung oder zur Beheizung von Produktionsanlagen genutzt werden.

Es gibt verschiedene Arten von Wärmetauschern:

- Rohrbündelwärmetauscher: Häufig verwendet in großen Industrieanlagen, um Wärme aus Abgasströmen auf Wasser oder Öl zu übertragen.

- Plattenwärmetauscher: Kompaktere Bauweise, geeignet für kleinere Anwendungen oder bei geringeren Temperaturunterschieden.

- Luftwärmetauscher: Wird verwendet, wenn es notwendig ist, die Wärme auf Luft zu übertragen, die anschließend in der Produktion oder in Klimaanlagen genutzt wird.

Durch den Einsatz von Wärmetauschern kann die Effizienz eines Systems erheblich gesteigert werden, da Abwärme nicht einfach verloren geht, sondern wiederverwendet wird.

2. Kraft-Wärme-Kopplung (KWK)

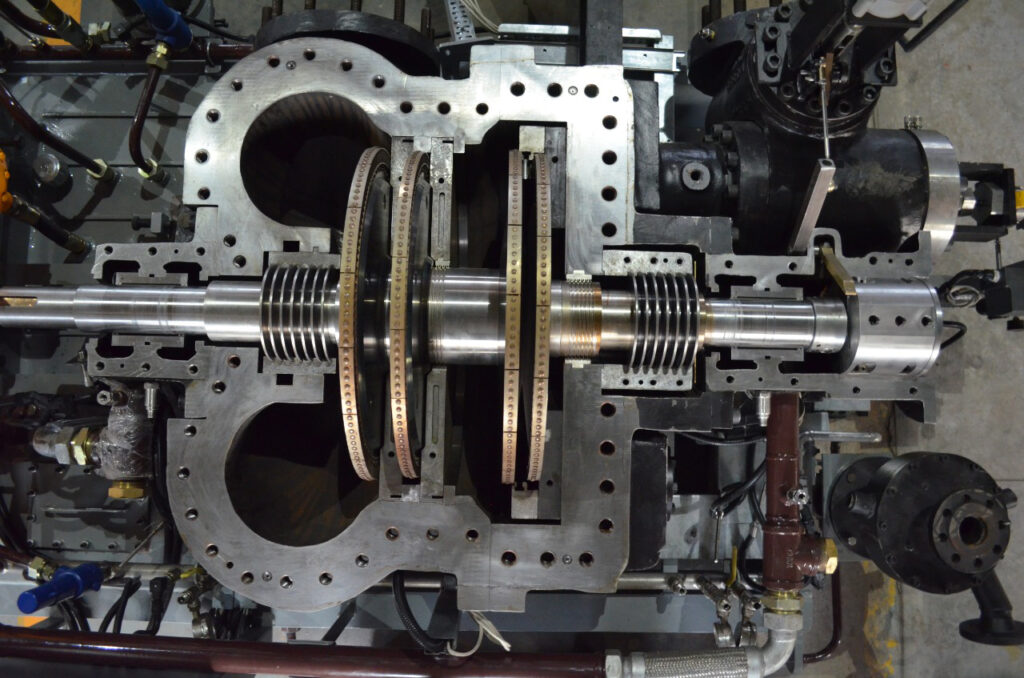

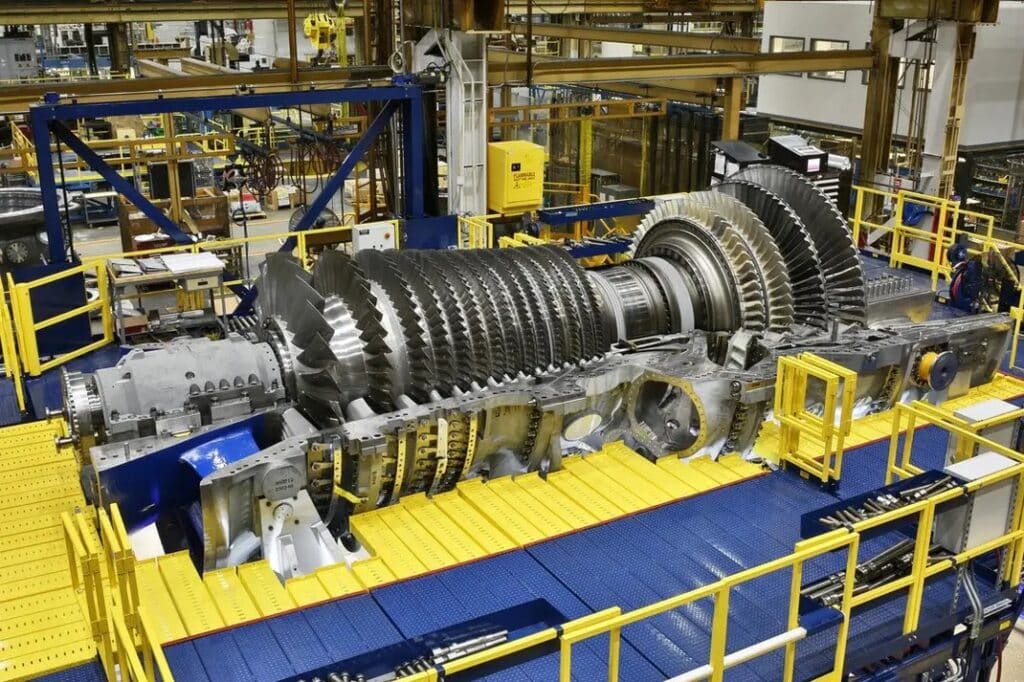

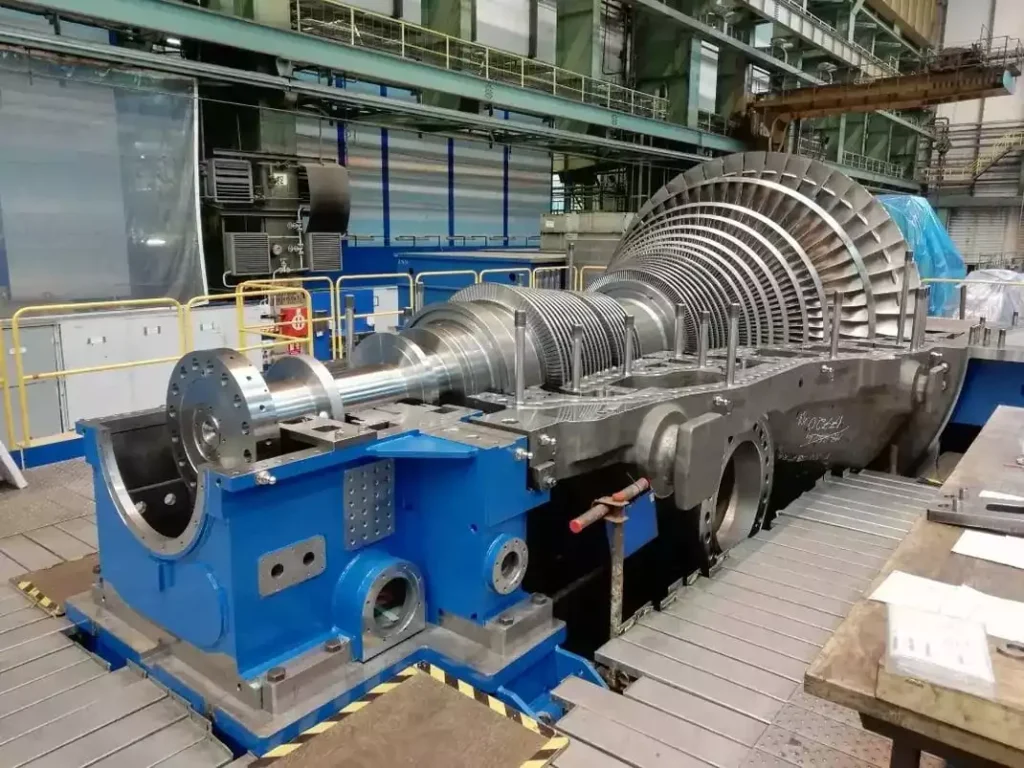

Die Kraft-Wärme-Kopplung ist eine Technologie, bei der Abwärme nicht nur zur Wärmeversorgung, sondern auch zur Stromerzeugung genutzt wird. Dies geschieht durch einen Generator, der mit einem Wärmekraftmotor oder einer Dampfturbine betrieben wird. Die erzeugte Wärme kann in Form von Heißwasser oder Dampf für industrielle Prozesse oder Heizsysteme verwendet werden.

Die KWK-Technologie bietet eine hohe Effizienz, da sowohl die mechanische Arbeit (Strom) als auch die erzeugte Wärme gleichzeitig genutzt werden. Dies führt zu einer deutlich höheren Energieausnutzung im Vergleich zu konventionellen Stromerzeugungstechniken, bei denen die erzeugte Wärme oft ungenutzt bleibt. KWK-Systeme werden häufig in großen Industrieanlagen eingesetzt, wo sowohl Strom- als auch Wärmebedarf besteht, beispielsweise in Stahlwerken oder großen Chemieanlagen.

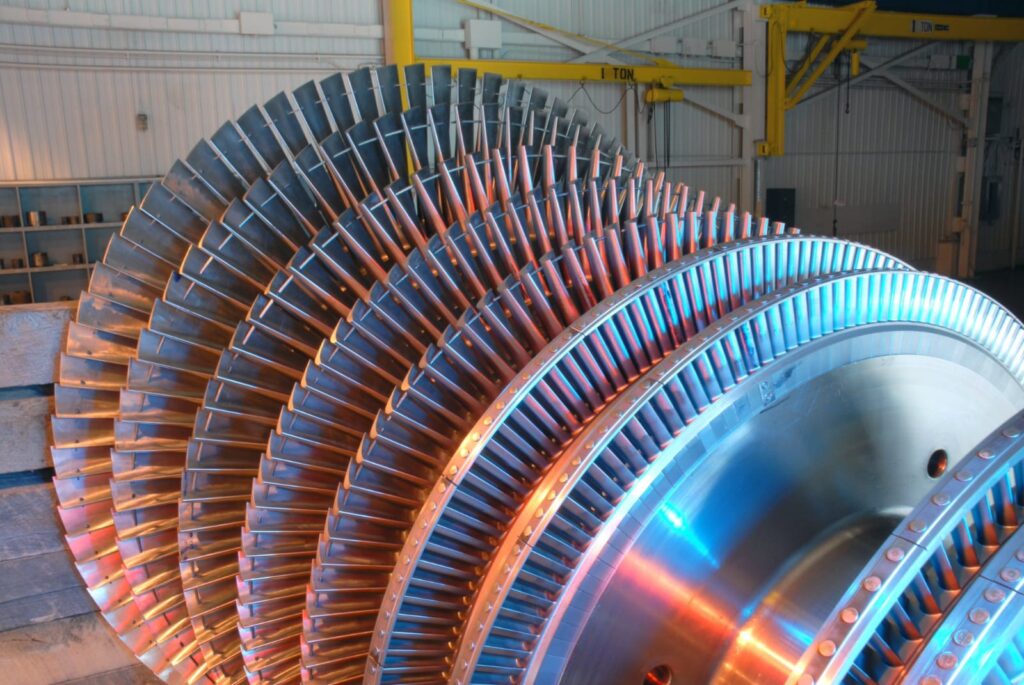

3. Organic Rankine Cycle (ORC)

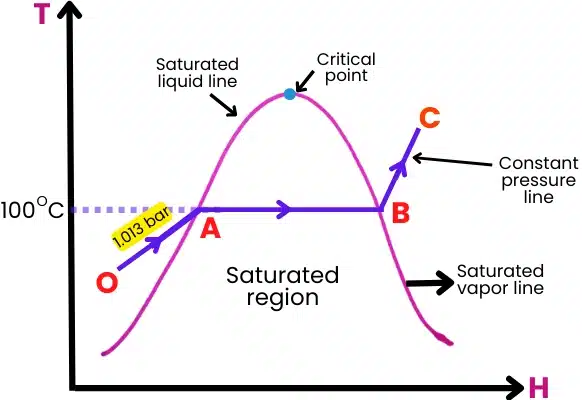

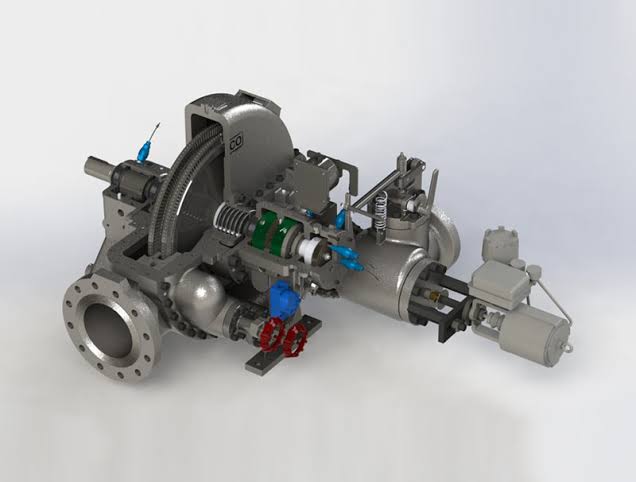

Der Organic Rankine Cycle (ORC) ist eine Technologie, die zur Stromerzeugung aus Niedertemperaturabwärme eingesetzt wird. Im Gegensatz zum klassischen Rankine-Zyklus, der auf Wasser basiert, verwendet der ORC ein organisches Arbeitsfluid, das bei niedrigen Temperaturen verdampft und somit auch Abwärme aus Prozessen mit niedrigen Temperaturen (bis etwa 300°C) effizient nutzen kann.

ORC-Systeme sind besonders geeignet für die Nutzung von Abwärme aus industriellen Prozessen, bei denen die Temperaturen für herkömmliche Dampfturbinen zu niedrig sind. Beispiele für die Anwendung des ORC sind Abwärme aus Zementherstellung, chemischen Prozessen oder Müllverbrennungsanlagen. Die erzeugte elektrische Energie kann direkt in der Produktionsstätte genutzt oder ins Stromnetz eingespeist werden.

4. Thermische Energiespeicherung

Thermische Energiespeicher sind eine Möglichkeit, überschüssige Prozesswärme für den späteren Gebrauch zu speichern. Diese Technologien speichern Wärme in speziellen Medien, wie Wasser, Salzen oder festen Materialien, und geben sie bei Bedarf wieder ab. Die Speicherung kann über kurze oder längere Zeiträume hinweg erfolgen, sodass sie flexibel eingesetzt werden kann.

- Sensible Wärmespeicherung: Hierbei wird die Temperatur eines Materials erhöht (z.B. Wasser oder Sand), um die Wärme zu speichern. Diese Technik ist einfach und kostengünstig, aber die Energiedichte ist im Vergleich zu anderen Speichertechnologien gering.

- Latente Wärmespeicherung: In dieser Methode wird die Wärme durch den Phasenwechsel eines Materials (z.B. von fest zu flüssig) gespeichert. Ein bekanntes Beispiel ist die Verwendung von Salzen, die bei Erwärmung schmelzen und beim Abkühlen wieder Wärme freisetzen.

- Thermochemische Wärmespeicherung: Diese Technologie speichert Wärme durch chemische Reaktionen, die bei Bedarf rückgängig gemacht werden können, wodurch die Wärme wieder freigesetzt wird. Sie ist besonders nützlich für die langfristige Speicherung von Energie.

Thermische Energiespeicher ermöglichen eine Flexibilisierung der Nutzung von Prozesswärme und stellen sicher, dass diese Energie auch dann verwendet werden kann, wenn sie ursprünglich nicht direkt benötigt wird.

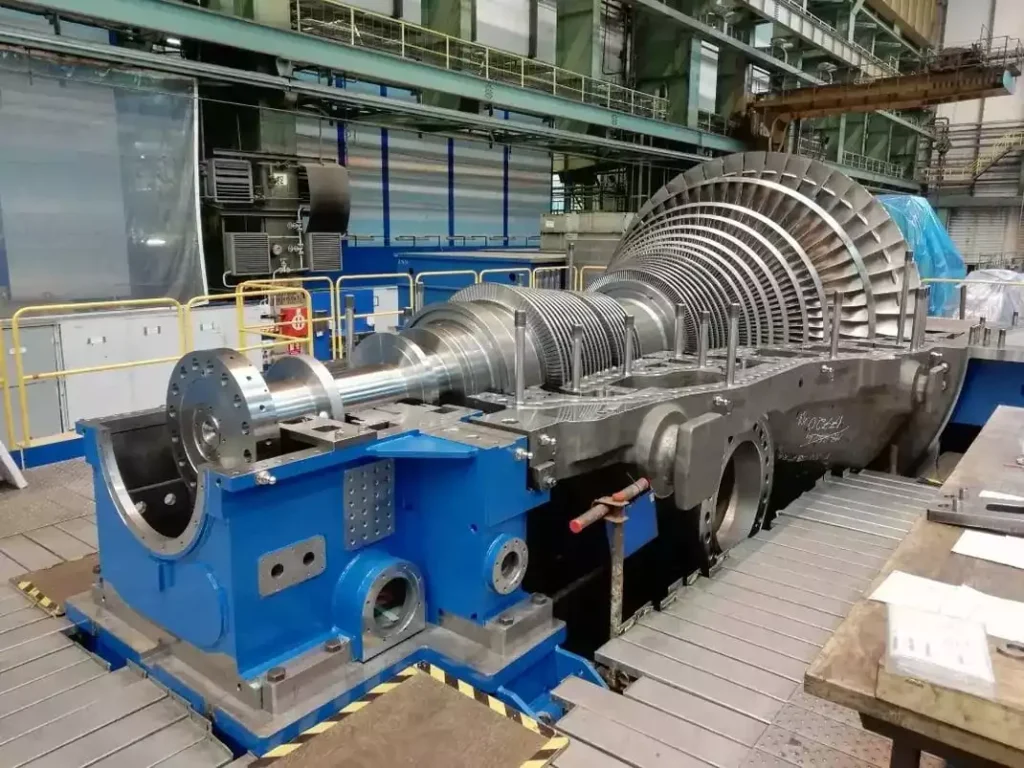

5. Abwärmenutzung in Dampf- und Heizsystemen

Abwärme kann direkt zur Erzeugung von Dampf oder zur Beheizung von Produktionsprozessen genutzt werden. In vielen Industrien wird Dampf als Energieträger für unterschiedliche Anwendungen wie Heizen, Trocknen oder für chemische Reaktionen benötigt. Die Verwendung von Abwärme zur Dampferzeugung ist eine weit verbreitete Methode zur Rückgewinnung von Prozesswärme. Die Rückführung von Dampf in den Prozesskreislauf reduziert den Bedarf an zusätzlicher Energiezufuhr und verringert die Betriebskosten.

Dampfkondensatoren und -verdampfer sind dabei wichtige Komponenten, die es ermöglichen, Abwärme in Dampf umzuwandeln, um diesen in weiteren Produktionsprozessen zu nutzen.

6. Abwärmenutzung zur Stromerzeugung

Neben der Verwendung von Abwärme zur direkten Wärmenutzung oder Dampferzeugung kann diese auch zur Stromerzeugung eingesetzt werden. Neben der KWK-Technologie und dem ORC gibt es auch andere Systeme, wie die Dampfturbinen, die speziell dafür ausgelegt sind, mit der Abwärme aus Industrieprozessen zu arbeiten.

In vielen großen Produktionsanlagen, wie z.B. in Stahlwerken oder Raffinerien, entstehen durch den Einsatz von Hochöfen, Wärmebehandlungsprozessen oder der Verbrennung von fossilen Brennstoffen große Mengen an Abwärme, die für die Stromproduktion genutzt werden können. Diese Technologien tragen zur Selbstversorgung der Industrieanlagen bei, wodurch der Bedarf an externem Strom sinkt und Kosten gesenkt werden.

Fazit

Die Methoden der Prozesswärmerückgewinnung bieten eine Vielzahl von Möglichkeiten, die Effizienz von Industrieanlagen zu steigern und gleichzeitig die Umweltbelastung zu reduzieren. Ob durch den Einsatz von Wärmetauschern, Kraft-Wärme-Kopplung, ORC-Systemen oder durch die Speicherung und gezielte Nutzung von Abwärme, die Chancen zur Optimierung der Energieverwertung in der Schwerindustrie sind groß. Die Weiterentwicklung und Integration dieser Technologien werden in Zukunft eine noch wichtigere Rolle spielen, um die Industrie nachhaltiger und wirtschaftlicher zu gestalten.

Wärmetauscher

Wärmetauscher sind Geräte, die Wärme von einem Medium auf ein anderes übertragen, ohne dass die beiden Medien direkt miteinander in Kontakt kommen. In der Schwerindustrie werden Wärmetauscher genutzt, um Abwärme aus Prozessen wie Verbrennung, chemischen Reaktionen oder mechanischen Prozessen zurückzugewinnen und sie für andere Anwendungen, wie Heizung, Dampferzeugung oder Kühlung, zu nutzen.

Funktionsweise von Wärmetauschern

Wärmetauscher arbeiten auf dem Prinzip der Wärmeübertragung, bei dem Wärme von einem heißen Medium auf ein kühleres übertragen wird. Dies geschieht in der Regel durch zwei getrennte Kanäle oder Rohre, die durch eine Wand voneinander getrennt sind. Die Medien (z. B. heiße Gase, Flüssigkeiten oder Dämpfe) strömen jeweils durch einen der Kanäle, wobei die Wand oder das Material zwischen den Kanälen die Wärmeübertragung ermöglicht.

Die Effizienz eines Wärmetauschers hängt von verschiedenen Faktoren ab, wie zum Beispiel der Temperaturdifferenz zwischen den Medien, der Oberfläche des Wärmetauschers und der Art des Materials, das die Wärmeübertragung ermöglicht.

Hauptarten von Wärmetauschern

Es gibt verschiedene Typen von Wärmetauschern, die in der Schwerindustrie verwendet werden, je nach den spezifischen Anforderungen der Anwendung.

- Rohrbündelwärmetauscher

- Dies ist der am häufigsten verwendete Wärmetauscher in der Industrie. Er besteht aus einem Bündel von Rohren, durch die ein Medium strömt, während das andere Medium die Außenseite der Rohre umströmt.

- Anwendung: Sie sind besonders effektiv, wenn große Wärmemengen übertragen werden müssen, wie zum Beispiel in der petrochemischen Industrie, in der Energieerzeugung oder in der Lebensmittelindustrie.

- Plattenwärmetauscher

- Diese bestehen aus mehreren dünnen, übereinander geschichteten Metallplatten, zwischen denen die beiden Medien hindurchfließen. Die Platten sind in einem Muster angeordnet, das eine hohe Oberfläche für die Wärmeübertragung bietet.

- Vorteil: Diese Wärmetauscher sind kompakt und effizient, was sie ideal für Anwendungen mit begrenztem Platzangebot macht.

- Anwendung: Besonders geeignet für die chemische und pharmazeutische Industrie, da sie oft eine hohe Wärmeübertragungsrate bei gleichzeitig geringem Platzbedarf bieten.

- Luftwärmetauscher

- Bei diesen Wärmetauschern wird Luft als Wärmeübertragungsmedium verwendet. Ein Ventilator wird eingesetzt, um Luft über ein Rohr- oder Lamellenpaket zu blasen, das das heiße Medium umschließt.

- Anwendung: Häufig in der Kühlung von Maschinen und Motoren oder zur Nutzung von Abwärme aus großen Anlagen wie Hochöfen oder Gasturbinen.

- Kreuzstromwärmetauscher

- In diesem Wärmetauscher werden zwei Medien rechtwinklig zueinander geführt, sodass sie sich in einem Kreuzungspunkt treffen. Diese Anordnung bietet eine sehr gute Wärmeübertragung bei gleichzeitig geringerem Platzbedarf.

- Anwendung: Besonders geeignet für kleinere Industrien oder Anwendungen, bei denen die Medientemperatur nicht extrem hoch ist.

- Luft-Wasser-Wärmetauscher

- Ein spezieller Typ von Luftwärmetauscher, bei dem Luft durch ein System von Rohren strömt, in denen Wasser zirkuliert. Diese Wärmetauscher sind in Systemen weit verbreitet, die eine Kühlung der Luft oder ein Heizsystem benötigen.

- Anwendung: In Klimaanlagen, industriellen Kühlanlagen oder zur Rückgewinnung von Abwärme in der Lebensmittelverarbeitung.

Vorteile von Wärmetauschern in der Schwerindustrie

- Energieeinsparung: Wärmetauscher ermöglichen es, Abwärme wiederzuverwenden, wodurch der Energiebedarf für Produktionsprozesse gesenkt wird. Dies führt zu einer Reduzierung des Einsatzes von fossilen Brennstoffen und damit zu einer Verringerung der CO₂-Emissionen.

- Kostenreduktion: Die effiziente Nutzung von Abwärme kann die Betriebskosten eines Unternehmens signifikant senken, indem die Notwendigkeit für zusätzliche Heizsysteme oder externe Wärmequellen minimiert wird.

- Umweltfreundlichkeit: Durch die Verringerung des Energieverbrauchs und die Reduzierung von Abfallprodukten wie Abwärme trägt der Einsatz von Wärmetauschern zur Reduktion der Umweltauswirkungen bei und hilft Unternehmen, ihre Klimaziele zu erreichen.

- Vielseitigkeit: Wärmetauscher können in einer Vielzahl von Anwendungen eingesetzt werden – vom einfachen Heizen oder Kühlen von Flüssigkeiten bis hin zur Energiegewinnung aus Abwärme, was sie in der Schwerindustrie unverzichtbar macht.

- Erhöhte Effizienz und Produktivität: Wärmetauscher optimieren den Energiefluss in Produktionsprozessen, was nicht nur die Effizienz steigert, sondern auch die Produktivität erhöht, indem eine konstante und kontrollierte Temperatur beibehalten wird.

Herausforderungen bei der Nutzung von Wärmetauschern

- Verstopfungen und Ablagerungen: In vielen industriellen Anwendungen, besonders bei der Verwendung von Abgasen oder Flüssigkeiten mit hohem Feststoffgehalt, können sich Ablagerungen im Wärmetauscher bilden, die die Effizienz verringern und regelmäßige Wartung erforderlich machen.

- Kosten: Obwohl Wärmetauscher langfristig Einsparungen bieten, erfordert ihre Installation, besonders bei großen Anlagen, anfangs hohe Investitionen.

- Wärmeübertragungsgrenzen: In einigen industriellen Prozessen, die extreme Temperaturen erreichen, ist es schwierig, den Wärmeübertragungsprozess zu optimieren, ohne dass es zu Wärmeverlusten kommt.

Fazit

Wärmetauscher sind eine unverzichtbare Technologie zur Rückgewinnung von Prozesswärme in der Schwerindustrie. Sie ermöglichen nicht nur eine effiziente Nutzung von Abwärme, sondern tragen auch zur Reduzierung des Energieverbrauchs und der CO₂-Emissionen bei. Ihre Vielseitigkeit, Effizienz und die Möglichkeit, den gesamten Produktionsprozess zu optimieren, machen sie zu einem der wichtigsten Werkzeuge in der modernen Industrie, um sowohl wirtschaftliche als auch ökologische Ziele zu erreichen.

Wärmetauscher sind ein zentrales Element für die Effizienzsteigerung in vielen Industriezweigen. Ihre Rolle geht über die einfache Wärmeübertragung hinaus, indem sie als Schlüsseltechnologien zur Optimierung des gesamten Energieverbrauchs dienen. Sie tragen nicht nur zur Reduzierung der Betriebskosten bei, sondern auch zur Erreichung von Klimazielen, indem sie die Nutzung von Abwärme maximieren und die Notwendigkeit für zusätzliche Heiz- oder Kühlquellen verringern.

In der Schwerindustrie gibt es eine Vielzahl von Anwendungsmöglichkeiten, die den Einsatz von Wärmetauschern besonders attraktiv machen. Beispielsweise können in Stahlwerken die heißen Abgase, die bei der Verbrennung in Hochöfen entstehen, effizient durch Wärmetauscher geführt werden, um die Wärme auf Wasser oder Öl zu übertragen. Diese Wärme kann dann für den Betrieb von Dampfmaschinen, Heizsystemen oder anderen industriellen Prozessen genutzt werden. Die direkte Nutzung von Abwärme in einem integrierten System spart nicht nur Energie, sondern verringert auch den Bedarf an fossilen Brennstoffen, was sowohl ökologisch als auch ökonomisch vorteilhaft ist.

Ein weiteres Beispiel findet sich in der chemischen Industrie, in der komplexe Reaktionen häufig mit hohen Temperaturen und Wärmeabgaben verbunden sind. Durch den Einsatz von Wärmetauschern kann diese Abwärme gezielt in den Produktionsprozess zurückgeführt werden, wodurch die Effizienz gesteigert und der Energiebedarf reduziert wird. Auch in der Zementindustrie, wo die Herstellung von Klinker hohe Temperaturen erfordert, kann die Abwärme durch Wärmetauscher in nützliche Energie umgewandelt werden.

Ein wichtiger Aspekt bei der Auswahl des geeigneten Wärmetauschertyps ist die Art der Medien, die Wärme übertragen müssen. Bei hohen Temperaturen und aggressiven Medien, wie sie häufig in der Metall- oder Chemieindustrie vorkommen, sind robuste und widerstandsfähige Materialien erforderlich. Für Anwendungen, bei denen Platz eine wichtige Rolle spielt, können kompakte Plattenwärmetauscher die ideale Lösung darstellen, während Rohrbündelwärmetauscher oft dann eingesetzt werden, wenn große Wärmemengen zu übertragen sind.

Die kontinuierliche Weiterentwicklung von Wärmetauschertechnologien hat dazu geführt, dass auch Systeme zur Nutzung von Abwärme mit niedrigeren Temperaturen oder aus nicht-idealen Quellen immer effizienter werden. Mit der Integration von fortschrittlicher Wärmespeicherung und der Verbindung von Wärmetauschern mit erneuerbaren Energiequellen, wie Solar- oder Windenergie, eröffnen sich neue Perspektiven für eine noch umfassendere und nachhaltigere Nutzung von Energie in der Industrie.

Allerdings gibt es auch Herausforderungen, die bei der Nutzung von Wärmetauschern berücksichtigt werden müssen. Die Wartung und Reinigung der Systeme ist entscheidend, um ihre Leistungsfähigkeit aufrechtzuerhalten. Ablagerungen von Staub, Schmutz oder chemischen Rückständen können die Wärmeübertragungseffizienz erheblich beeinträchtigen. Daher ist eine regelmäßige Inspektion und gegebenenfalls eine chemische Behandlung erforderlich, um den Wärmetauscherbetrieb zu optimieren.

Zusätzlich müssen Wärmetauscher sorgfältig dimensioniert und auf die spezifischen Anforderungen des Prozesses abgestimmt werden. Eine falsche Dimensionierung kann zu unzureichender Wärmeübertragung oder zu ineffizientem Betrieb führen, was die Energiekosten unnötig in die Höhe treibt. Umso wichtiger ist es, den gesamten Wärmebedarf und die Temperaturprofile der betroffenen Prozesse genau zu kennen und die richtige Technologie auszuwählen.

Zusammenfassend lässt sich sagen, dass Wärmetauscher in der Schwerindustrie eine unverzichtbare Rolle bei der Verbesserung der Energieeffizienz spielen. Sie ermöglichen nicht nur eine erhebliche Reduktion des Energieverbrauchs und der CO₂-Emissionen, sondern auch eine Optimierung der gesamten Produktionsprozesse. Die fortlaufende Entwicklung dieser Technologien und die Integration neuer Konzepte wie Wärmespeicherung und erneuerbare Energien werden die Effizienz und Nachhaltigkeit in der Industrie weiter vorantreiben.

Die kontinuierliche Optimierung von Wärmetauschern ist für viele Unternehmen in der Schwerindustrie ein zentrales Ziel, um sowohl wirtschaftliche als auch ökologische Vorteile zu erzielen. Die Technologien zur Prozesswärmerückgewinnung entwickeln sich ständig weiter, um noch effizienter und kostengünstiger zu arbeiten. Eine der größten Herausforderungen bei der Rückgewinnung von Abwärme ist es, die Effizienz in einem breiten Temperaturbereich zu gewährleisten. Daher sind moderne Wärmetauscher-Systeme oft mit fortschrittlichen Steuerungstechnologien ausgestattet, die eine präzise Regelung der Wärmeübertragung ermöglichen und die Effizienz maximieren.

Ein wichtiger Innovationsbereich ist die Anpassung von Wärmetauschern an den steigenden Bedarf an Flexibilität und Anpassungsfähigkeit in der Industrie. Bei variierenden Produktionslasten müssen Wärmetauscher in der Lage sein, sich dynamisch an die Veränderungen im Wärmebedarf anzupassen. Hier kommen intelligente Steuerungssysteme ins Spiel, die automatisch den Wärmetauschprozess optimieren, um eine konstante Temperatur und eine optimale Energieausnutzung zu gewährleisten. Diese Systeme nutzen Echtzeitdaten aus der Produktion, um den Wärmetauscherbetrieb in Echtzeit anzupassen.

Die Kombination von Wärmetauschern mit innovativen Wärmespeichertechnologien ermöglicht eine zusätzliche Flexibilisierung und Effizienzsteigerung. In Zeiten, in denen überschüssige Wärme nicht direkt benötigt wird, kann sie gespeichert und zu einem späteren Zeitpunkt abgerufen werden. Dies erhöht die Gesamtenergieeffizienz und reduziert den Bedarf an externen Energiequellen, wodurch Kosten gesenkt und die Umweltbelastung verringert werden.

Ein weiteres Zukunftsthema ist die Integration von Wärmetauschern in die Kreislaufwirtschaft, bei der Abwärme nicht nur innerhalb eines Betriebs, sondern auch zwischen verschiedenen Unternehmen oder Industriezweigen geteilt wird. Über Wärmenetze können Industrieunternehmen Abwärme an benachbarte Betriebe oder öffentliche Einrichtungen weitergeben, wodurch das Potenzial der Energieeffizienz auf regionaler Ebene maximiert wird. Dies fördert nicht nur die Ressourcenschonung, sondern trägt auch dazu bei, den CO₂-Ausstoß in der Region insgesamt zu senken.

Zudem wird in einigen Industriebereichen, wie der Metallverarbeitung oder der chemischen Industrie, zunehmend die Nutzung von Hochtemperatur-Wärmetauschern aus speziellen, hochgradig beständigen Materialien vorangetrieben. Diese Materialien müssen extremen Temperaturen und korrosiven Umgebungen standhalten und bieten so eine längerfristige Lösung für die Rückgewinnung von Prozesswärme. Ihre Entwicklung ermöglicht eine effiziente Nutzung auch bei sehr heißen Abwärmequellen, die zuvor als ungenutzt galten.

Zusätzlich spielt die Automatisierung der Wärmetauschersysteme eine immer größere Rolle. Automatisierte Systeme können schneller auf Veränderungen in der Prozesswärme reagieren, Anpassungen in Echtzeit vornehmen und die Leistung der Wärmetauscher kontinuierlich überwachen. Solche Systeme tragen nicht nur zu einer besseren Wärmeübertragung und geringeren Verlusten bei, sondern ermöglichen auch eine präzise Fernüberwachung und Wartung, was Ausfallzeiten reduziert und die Lebensdauer der Anlagen verlängert.

Das Gesamtziel bleibt es, den Energieverbrauch in der Schwerindustrie zu minimieren, die Ressourcennutzung zu optimieren und gleichzeitig die Produktionskosten zu senken. Wärmetauscher spielen dabei eine Schlüsselrolle, da sie die Grundlage für eine nachhaltige Nutzung von Abwärme darstellen und ein entscheidendes Element im Kampf gegen den Klimawandel sind. Die ständige Weiterentwicklung der Wärmetauschtechnologien, gepaart mit der Integration digitaler Steuerungssysteme und innovativer Speicherlösungen, wird dazu beitragen, dass die Schwerindustrie ihren CO₂-Ausstoß reduziert und gleichzeitig wettbewerbsfähig bleibt.

Die Entwicklung von Wärmetauschern in der Schwerindustrie ist untrennbar mit den Fortschritten in den Bereichen Materialwissenschaft und Fertigungstechnologie verbunden. Die zunehmende Belastung durch hohe Temperaturen, Druckverhältnisse und aggressive chemische Umgebungen stellt Anforderungen an die Materialien, die in Wärmetauschern eingesetzt werden. Zu den modernen Materialien gehören speziell legierte Edelstähle, Titan, Nickellegierungen und sogar keramische Beschichtungen, die eine hohe Beständigkeit gegenüber Korrosion, Abrieb und thermischen Belastungen bieten. Diese Materialien sind besonders wichtig in Sektoren wie der chemischen Industrie, der Öl- und Gasindustrie oder der Metallverarbeitung, wo Prozesse mit extrem hohen Temperaturen und aggressiven Chemikalien stattfindet.

Ein weiterer Aspekt, der zunehmend in den Fokus rückt, ist die Minimierung des Druckverlustes in Wärmetauschern. Hohe Strömungsgeschwindigkeiten und geringe Widerstände in den Kanälen führen zu effizienteren Systemen, da die Wärmeübertragung verbessert wird und gleichzeitig der Energieaufwand für die Förderung der Medien reduziert wird. Dies trägt zu einer besseren Gesamtenergieeffizienz bei, da weniger Pumpen- und Kompressorenergie aufgewendet werden muss, um das Medium durch den Wärmetauscher zu transportieren.

Die Integration von Wärmetauschern in Industrieanlagen erfolgt zunehmend in modularer Form, wodurch die Installation flexibler und schneller gestaltet wird. Modulare Wärmetauscher sind nicht nur leichter zu warten und zu ersetzen, sondern bieten auch eine bessere Skalierbarkeit, wenn die Produktionskapazitäten angepasst werden müssen. In Kombination mit einer präzisen Steuerungstechnologie können diese modularen Systeme flexibel auf unterschiedliche Produktionsanforderungen und saisonale Schwankungen im Energiebedarf reagieren.

Im Hinblick auf die Digitalisierung und das Internet der Dinge (IoT) werden Wärmetauscher zunehmend in intelligente, vernetzte Systeme integriert. Durch die Vernetzung der Wärmetauscher mit anderen Produktionsanlagen und Energiemanagementsystemen können Unternehmen den Zustand ihrer Wärmetauscher in Echtzeit überwachen, potenzielle Probleme frühzeitig erkennen und Wartungsmaßnahmen bedarfsgerecht durchführen. Dies erhöht nicht nur die Effizienz des gesamten Systems, sondern senkt auch das Risiko von Ausfällen und Produktionsunterbrechungen. Solche smarten Systeme bieten eine präzise und datengetriebene Optimierung des Wärmetauschprozesses, sodass Unternehmen ihre Energieverbrauchsmuster besser verstehen und ihre Prozesse weiter optimieren können.

Langfristig wird die Entwicklung von Wärmetauschern in der Schwerindustrie auch von den globalen Bestrebungen hin zu mehr Nachhaltigkeit und Klimaneutralität beeinflusst. Regulierungen und gesetzliche Vorgaben werden die Effizienzanforderungen für Industrieanlagen weiter steigern. Unternehmen, die frühzeitig auf hochmoderne Wärmetauschertechnologien setzen, werden von den Vorteilen der Kostensenkung und der verbesserten Ressourcennutzung profitieren und gleichzeitig ihre CO₂-Bilanz verbessern. Da die Nachfrage nach umweltfreundlicheren Produktionsmethoden steigt, werden Wärmetauscher eine Schlüsseltechnologie für Unternehmen darstellen, die ihre Emissionen verringern und gleichzeitig ihre Wettbewerbsfähigkeit in einem zunehmend umweltbewussten Markt steigern möchten.

Wärmetauscher sind also nicht nur ein praktisches Werkzeug zur Rückgewinnung von Prozesswärme, sondern auch eine Technologie, die im Zuge der Digitalisierung und der wachsenden Anforderungen an Energieeffizienz und Nachhaltigkeit weiter optimiert wird. Durch die kontinuierliche Weiterentwicklung in den Bereichen Materialtechnik, Systemintegration und Digitalisierung werden Wärmetauscher zu einem unverzichtbaren Bestandteil der modernen Industrie, die eine Reduzierung der Umweltbelastungen und eine Steigerung der Energieeffizienz in der Schwerindustrie ermöglicht.

Die Zukunft der Wärmetauschertechnologien wird zunehmend von innovativen Ansätzen geprägt, die nicht nur die Energieeffizienz weiter steigern, sondern auch die Flexibilität und Anpassungsfähigkeit an sich ändernde Produktionsanforderungen verbessern. Ein vielversprechender Ansatz ist die Verwendung von thermoelektrischen Materialien in Wärmetauschern. Diese Materialien können Temperaturdifferenzen direkt in elektrische Energie umwandeln. Diese Entwicklung bietet das Potenzial, die Abwärme, die in vielen industriellen Prozessen anfällt, noch gezielter zu nutzen, indem sie zur Stromerzeugung verwendet wird. In Kombination mit traditionellen Wärmetauschern könnte dies zu einem völlig neuen Modell der Abwärmeverwertung führen, das die Energieeffizienz auf ein bisher nicht erreichbares Niveau anhebt.

Ein weiterer vielversprechender Bereich ist der Einsatz von nanotechnologischen Beschichtungen. Nanomaterialien haben die Fähigkeit, die Wärmeleitfähigkeit von Oberflächen signifikant zu erhöhen und gleichzeitig die Bildung von Ablagerungen oder Korrosion zu verringern. Dies führt zu einer Verbesserung der Wärmeübertragungsrate und einer Verlängerung der Lebensdauer von Wärmetauschern. Besonders in aggressiven Umgebungen, wie sie in der chemischen Industrie oder bei der Metallverarbeitung vorkommen, können diese Technologien dazu beitragen, die Effizienz der Wärmeübertragung und die Lebensdauer der Systeme zu steigern.

Die zunehmende Nachfrage nach ganzheitlichen Energiemanagementlösungen führt auch dazu, dass Wärmetauscher verstärkt in integrierte Systeme eingebunden werden. So werden sie nicht nur zur direkten Rückgewinnung von Prozesswärme eingesetzt, sondern auch zur Optimierung des gesamten Energieflusses in einer Fabrik. Durch den Einsatz von Sensoren und intelligenten Steuerungssystemen können Unternehmen den Energieverbrauch in Echtzeit überwachen und gezielt anpassen, um die Energieflüsse zu maximieren und gleichzeitig den Verbrauch zu minimieren. Solche Systeme berücksichtigen nicht nur die Rückgewinnung von Abwärme, sondern auch die Kopplung von Wärmetauschern mit anderen energieintensiven Prozessen und Systemen, wie beispielsweise Wärmepumpen, Dampfturbinen oder sogar erneuerbaren Energiequellen wie Solaranlagen.

Wärmenetze, die es ermöglichen, Abwärme zwischen verschiedenen Industrieanlagen oder sogar verschiedenen Sektoren auszutauschen, werden ebenfalls immer relevanter. Die Vernetzung von Wärmesystemen über größere Entfernungen kann die Nutzung von Abwärme erheblich verbessern, insbesondere in Regionen, in denen industrielle Abwärme in großem Umfang erzeugt wird. Solche Netzwerke könnten dazu beitragen, Abwärme aus Bereichen wie der Stahlproduktion oder Zementherstellung an benachbarte Fabriken oder sogar an Wohngebäude weiterzugeben. Dies stellt eine Form der Industrie-Kreislaufwirtschaft dar, bei der Abwärme nicht nur innerhalb eines Unternehmens, sondern über ganze Regionen hinweg effizient genutzt wird.

Zusätzlich rückt auch die Energieintegration und -speicherung immer mehr in den Mittelpunkt der Wärmetauschertechnologie. Moderne Wärmespeichersysteme, wie thermochemische Speicher oder Phasenwechselmaterialien (PCM), ermöglichen es, Wärme über längere Zeiträume zu speichern und bei Bedarf wieder freizusetzen. In Verbindung mit Wärmetauschern können diese Systeme die Flexibilität und Effizienz von Industrieanlagen weiter erhöhen, indem sie nicht nur Abwärme direkt zurückgewinnen, sondern auch als Energiespeicher fungieren. Dies ist besonders in Zeiten mit variierenden Energiepreismodellen oder bei der Integration erneuerbarer Energien von Bedeutung, da diese Systeme als Puffer zwischen Energiebedarf und -angebot fungieren.

Abschließend lässt sich sagen, dass Wärmetauscher in der Schwerindustrie weiterhin eine Schlüsseltechnologie darstellen, die für eine nachhaltige und kosteneffiziente Zukunft unverzichtbar ist. Die kontinuierliche Verbesserung der Technologien, die Integration neuer Materialien, das Vorantreiben der Digitalisierung und die Entwicklung innovativer Energiespeicherlösungen werden die Rolle von Wärmetauschern weiter stärken. Durch den verstärkten Fokus auf Energieeffizienz, Nachhaltigkeit und Kreislaufwirtschaft werden Wärmetauscher in den kommenden Jahren nicht nur ihre Bedeutung als Werkzeug zur Rückgewinnung von Abwärme weiter ausbauen, sondern auch als zentrale Elemente in integrierten, energieeffizienten Systemen. Die Herausforderung wird darin bestehen, diese Technologien flächendeckend und kosteneffektiv zu implementieren, um den größtmöglichen Nutzen aus der Abwärme zu ziehen und gleichzeitig die Produktionskosten und die Umweltauswirkungen zu minimieren.

Die Entwicklung und Implementierung fortschrittlicher Wärmetauschertechnologien in der Schwerindustrie wird durch den Trend zur Digitalisierung und zur Automatisierung weiter vorangetrieben. Besonders die Integration von Künstlicher Intelligenz (KI) und Maschinellem Lernen (ML) in die Wärmetauschersteuerung eröffnet neue Perspektiven für die kontinuierliche Verbesserung der Effizienz. KI-basierte Systeme können durch die Analyse großer Datenmengen aus den Produktionsprozessen Muster erkennen und Vorhersagen treffen, die es ermöglichen, den Betrieb der Wärmetauscher in Echtzeit zu optimieren. Solche Systeme könnten beispielsweise automatisch Anpassungen an den Temperatur- und Druckverhältnissen vornehmen, um sicherzustellen, dass die Wärmeübertragung unter allen Betriebsbedingungen maximiert wird.

Darüber hinaus können Prädiktive Wartungssysteme auf der Grundlage von Sensordaten und Algorithmen zur Vorhersage von Ausfällen eingesetzt werden. Diese Systeme überwachen kontinuierlich den Zustand der Wärmetauscher und identifizieren frühzeitig potenzielle Probleme wie Verschmutzungen, Leckagen oder Materialverschleiß. Auf diese Weise können Wartungsmaßnahmen geplant und kostspielige Ausfälle oder Produktionsunterbrechungen vermieden werden. Dies trägt nicht nur zur Verlängerung der Lebensdauer der Wärmetauscher bei, sondern sorgt auch für eine höhere Betriebssicherheit und geringere Instandhaltungskosten.

Im Hinblick auf den Klimaschutz und die Reduktion der CO₂-Emissionen gewinnen Wärmetauscher als Schlüsselfaktor für die Erreichung der Klimaziele immer mehr an Bedeutung. Die konsequente Nutzung von Abwärme zur Senkung des Gesamtenergieverbrauchs ist ein wesentlicher Bestandteil der Bemühungen, den CO₂-Ausstoß in der Industrie zu reduzieren. Wärmetauscher können dazu beitragen, dass der Energiebedarf, der durch fossile Brennstoffe gedeckt wird, sinkt und stattdessen vermehrt auf regenerierbare Energiequellen oder auf durch Abwärme erzeugte Energie zurückgegriffen wird. Die Kombination von Wärmetauschern mit anderen grünen Technologien wie Wärmepumpen, Solarthermie oder Geothermie könnte die Industrie auf lange Sicht noch stärker in eine klimafreundliche Richtung lenken.

Auch die Interdisziplinarität zwischen verschiedenen Industriezweigen spielt eine wichtige Rolle für die weitere Optimierung der Wärmetauschertechnologien. Durch den Wissensaustausch und die Zusammenarbeit zwischen Fachleuten aus den Bereichen Materialwissenschaft, Energietechnik und Prozessingenieurwesen entstehen ständig neue Innovationen. Wärmetauscher, die speziell für bestimmte Industrien entwickelt wurden, wie etwa für den Einsatz in der Stahl- oder Zementproduktion, könnten in anderen Bereichen, wie der Lebensmittel- oder Pharmaindustrie, adaptiert werden, um auch dort die Energieeffizienz zu steigern.

Ein weiterer vielversprechender Trend ist die Nutzung von Wärme aus Abfällen oder Sekundärenergiequellen. Diese Quellen werden zunehmend als wertvolle Ressource erkannt, da sie eine kostengünstige und nachhaltige Energiequelle darstellen. Die Rückgewinnung von Wärme aus Abfallströmen oder Reststoffen, die in der Produktion entstehen, hat das Potenzial, den Energieverbrauch erheblich zu senken und die Abhängigkeit von fossilen Brennstoffen zu verringern. Wärmetauscher, die speziell für diese Anwendungen entwickelt wurden, können dazu beitragen, den Energieverlust zu minimieren und das Recycling von Abwärme zu maximieren.

Zusammenfassend lässt sich feststellen, dass die Zukunft der Wärmetauschertechnologie in der Schwerindustrie von einer Vielzahl an Innovationen geprägt sein wird, die nicht nur die Effizienz der Wärmerückgewinnung verbessern, sondern auch die Integration dieser Systeme in größere, nachhaltige Energiestrategien fördern werden. Die kontinuierliche Entwicklung neuer Materialien, die Verwendung intelligenter Steuerungssysteme und die Zusammenarbeit zwischen verschiedenen Industriezweigen bieten enormes Potenzial für die Weiterentwicklung dieser Technologien. Wärmetauscher werden in den kommenden Jahren eine Schlüsselrolle spielen, um die Klimaziele zu erreichen, die Kosten zu senken und die Ressourcennutzung in der Industrie zu optimieren.

Ein weiterer bedeutender Aspekt der zukünftigen Entwicklung von Wärmetauschern in der Schwerindustrie ist der verstärkte Einsatz von Additiver Fertigung (3D-Druck) zur Herstellung von Wärmetauschern. Diese Technologie ermöglicht die präzise Herstellung von komplexen, maßgeschneiderten Geometrien, die mit traditionellen Fertigungsmethoden schwer oder gar nicht realisierbar sind. Durch den 3D-Druck können Wärmetauscher mit optimierten Strömungswegen und verbesserten Wärmeübertragungsflächen entworfen werden, was zu einer erheblichen Steigerung der Effizienz führt. Zudem eröffnet diese Fertigungsmethode neue Möglichkeiten, spezialisierte Materialien zu verwenden, die besonders widerstandsfähig gegenüber extremen Bedingungen sind, etwa in Hochtemperatur- oder hochkorrosiven Umgebungen.

Nachhaltigkeit und Ressourcenschonung sind ebenfalls zentrale Themen in der Entwicklung von Wärmetauschern der Zukunft. Die Industrie steht zunehmend unter Druck, die Verwendung von sekundären Rohstoffen zu maximieren und den Lebenszyklus von Komponenten zu verlängern. Wärmetauscher, die für eine längere Lebensdauer und eine einfachere Wiederverwertung konzipiert sind, tragen dazu bei, den Ressourcenverbrauch zu minimieren und die Abfallproduktion zu reduzieren. Einige Unternehmen entwickeln bereits Wärmetauscher, deren Materialien leichter recycelt werden können, sodass nach dem Ende der Lebensdauer des Systems die Rohstoffe wieder in den Produktionsprozess zurückgeführt werden können.

Ein weiterer innovativer Ansatz ist die Entwicklung von Multifunktionalen Wärmetauschern, die nicht nur die Wärmeübertragung, sondern auch andere Funktionen übernehmen können. Ein Beispiel wäre der Einsatz von Wärmetauschern, die neben der Wärmeübertragung auch zur Luftreinigung oder Abgasreinigung beitragen. In der Metallverarbeitung oder der Zementindustrie, in denen häufig hohe Mengen an Abgasen und Schadstoffen entstehen, könnten diese Wärmetauscher so konzipiert werden, dass sie gleichzeitig Schadstoffe filtern und die Abwärme zurückgewinnen. Dies würde nicht nur die Effizienz der Wärmerückgewinnung erhöhen, sondern auch die Emissionen senken und zur Einhaltung von Umweltvorschriften beitragen.

Die zunehmende Verknüpfung von Wärmetauschern mit der industriellen Digitalisierung wird die Möglichkeiten zur Energieoptimierung weiter ausbauen. Durch die Integration von Wärmetauschern in das Industrielle Internet der Dinge (IIoT) können Unternehmen kontinuierlich Echtzeit-Daten über die Leistungsfähigkeit ihrer Wärmetauscher sammeln und analysieren. Diese Daten können genutzt werden, um den Betrieb weiter zu optimieren, die Lebensdauer der Anlagen zu verlängern und potenzielle Probleme frühzeitig zu identifizieren. Im Zusammenspiel mit intelligenten Energiemanagementsystemen, die den gesamten Energiefluss innerhalb eines Werks koordinieren, kann die Gesamteffizienz des Betriebs signifikant verbessert werden.

Außerdem wird die Weiterentwicklung von Wärmespeichertechnologien die Effizienz von Wärmetauschern in der Schwerindustrie weiter steigern. Insbesondere thermochemische Wärmespeicher oder Wärmespeicher auf Basis von Phasenwechselmaterialien bieten das Potenzial, große Mengen an Abwärme über längere Zeiträume zu speichern und diese dann bei Bedarf wieder freizusetzen. Dies könnte insbesondere in Produktionsprozessen von Vorteil sein, bei denen die Nachfrage nach Wärme nicht konstant ist, sondern von der Produktionsauslastung abhängt. Die Kombination von Wärmespeichern mit Wärmetauschern ermöglicht es, Wärme zu speichern und gezielt in den Prozess zurückzuführen, wodurch der Gesamtenergiebedarf reduziert wird und eine höhere Flexibilität erreicht werden kann.

Schließlich könnte der Trend zur globalen Vernetzung und zur verstärkten Zusammenarbeit zwischen Industrien und Forschungseinrichtungen dazu führen, dass Wärmetauscher als Teil eines weltweiten Energiesystems betrachtet werden. Länder und Unternehmen könnten verstärkt in transnationale Wärmenetze investieren, die es ermöglichen, Abwärme über weite Entfernungen zu transportieren und zwischen verschiedenen Industrien oder sogar zwischen städtischen und ländlichen Gebieten zu teilen. Dies würde die Energieeffizienz auf globaler Ebene verbessern und zu einer besseren Nutzung der zur Verfügung stehenden Ressourcen führen, während gleichzeitig der CO₂-Ausstoß gesenkt wird.

Insgesamt ist die Entwicklung von Wärmetauschern in der Schwerindustrie ein dynamisches Feld, das durch technologische Innovationen, den Fokus auf Nachhaltigkeit und die zunehmende Digitalisierung geprägt ist. Diese Technologien werden eine Schlüsselrolle dabei spielen, die Energieeffizienz der Industrie zu verbessern, Kosten zu senken und zur Verringerung der globalen CO₂-Emissionen beizutragen. Die kontinuierliche Forschung und Entwicklung in diesem Bereich, gepaart mit der Implementierung neuer Fertigungstechniken und der Integration intelligenter Steuerungssysteme, wird die Wettbewerbsfähigkeit von Unternehmen steigern und gleichzeitig den ökologischen Fußabdruck der Schwerindustrie verringern.

Ein wichtiger Bestandteil der Weiterentwicklung von Wärmetauschern in der Schwerindustrie ist die Optimierung der Integration von erneuerbaren Energien. Die zunehmende Verfügbarkeit von Solar- und Windenergie sowie anderen nachhaltigen Energiequellen erfordert eine intelligente Verbindung dieser erneuerbaren Energiequellen mit den bestehenden Produktionsprozessen in der Schwerindustrie. Wärmetauscher können hierbei eine wichtige Rolle spielen, indem sie überschüssige Wärme aus regenerativen Quellen effizient in die Produktionsprozesse einfließen lassen oder als Puffer zwischen den erneuerbaren Energiequellen und dem Produktionsbedarf agieren. In Kombination mit Wärmepumpen und Speichertechnologien kann dies zu einer deutlichen Reduktion des Einsatzes fossiler Brennstoffe und einer Verringerung der CO₂-Emissionen führen.

Flexibilität und Anpassungsfähigkeit sind Schlüsselmerkmale von Wärmetauschern der Zukunft, insbesondere in einer Welt, in der der Energiebedarf von Tag zu Tag schwanken kann. Durch die Fähigkeit, Wärme effizient zu speichern und zu transportieren, können moderne Wärmetauschersysteme besser auf kurzfristige Änderungen im Produktionsprozess reagieren, etwa durch plötzliche Spitzen im Wärmebedarf oder durch unregelmäßige Verfügbarkeit von Energie. Wärmespeicherlösungen, die mit Wärmetauschern kombiniert werden, ermöglichen es, überschüssige Wärme zu speichern, um sie später zu nutzen, wenn der Bedarf steigt. So wird die Abhängigkeit von externer Energieversorgung reduziert, was nicht nur Kosten spart, sondern auch den CO₂-Ausstoß senkt.

Die Modularität von Wärmetauschersystemen wird ebenfalls zunehmend an Bedeutung gewinnen. Durch modulare Konstruktionen können Wärmetauscher flexibel an unterschiedliche Produktionsumgebungen und spezifische Anforderungen angepasst werden. Dies ermöglicht es Unternehmen, ihre Wärmetauschersysteme je nach Bedarf zu erweitern oder anzupassen, ohne dass umfangreiche Neubauten oder Umstellungen erforderlich sind. Diese Modularität trägt zur Senkung der Investitionskosten bei und ermöglicht eine effizientere Nutzung von Ressourcen. Zudem können solche Systeme einfacher gewartet und repariert werden, was wiederum die Betriebszeit der Anlagen verlängert und den Wartungsaufwand minimiert.

Die Energieeffizienz wird zunehmend auch durch den Einsatz von hybriden Systemen optimiert, die unterschiedliche Technologien kombinieren, um die besten Ergebnisse zu erzielen. Zum Beispiel könnten Wärmetauscher mit Kraft-Wärme-Kopplungsanlagen (KWK) kombiniert werden, die sowohl Strom als auch Wärme gleichzeitig produzieren. Diese Systeme können eine besonders hohe Gesamtwirkungsgrad erzielen und so den Energieverbrauch und die Betriebskosten in der Industrie weiter senken. Hybridlösungen könnten auch die Nutzung von Abwärme aus verschiedenen Prozessen innerhalb eines Werks optimieren und überschüssige Wärme dorthin umleiten, wo sie am dringendsten benötigt wird.

Ein weiterer vielversprechender Bereich ist die Entwicklung von intelligenten Wärmetauschersystemen, die über digitale Schnittstellen in Echtzeit mit anderen Produktionsanlagen und Energiemanagementsystemen kommunizieren. Diese Systeme könnten dynamisch auf Veränderungen im Produktionsprozess reagieren und den Wärmefluss entsprechend anpassen. Dies erfordert den Einsatz von Echtzeitdaten, die über Sensoren, IoT-Technologien und andere digitale Lösungen erfasst werden. Die Verwendung dieser Daten zur kontinuierlichen Optimierung der Wärmetauscherleistung könnte zu einer erheblichen Effizienzsteigerung führen und die Produktionskosten weiter senken.

Im Hinblick auf die Energiepreis-Volatilität werden Wärmetauscher in der Zukunft auch als Teil eines umfassenderen Energiemanagementsystems eine zunehmend wichtigere Rolle spielen. Schwankungen in den Energiepreismodellen können es für Industrieunternehmen attraktiv machen, überschüssige Wärme zu speichern oder die Abwärme zu einem späteren Zeitpunkt zu nutzen, wenn die Preise für fossile Brennstoffe steigen. Wärmetauscher, die in Verbindung mit intelligenten Energiespeichersystemen und dynamischen Preismodellen betrieben werden, könnten den Unternehmen helfen, ihre Energiekosten zu minimieren und gleichzeitig die betriebliche Effizienz zu maximieren.

Zusätzlich wird die internationale Zusammenarbeit im Bereich der Wärmetauschertechnologie und der industriellen Energieeffizienz an Bedeutung gewinnen. Forschungseinrichtungen, Unternehmen und Regierungen arbeiten zunehmend zusammen, um weltweit Standards zu setzen und Best Practices zu entwickeln, die den effizienten Einsatz von Wärmetauschern in der Industrie fördern. Ein solcher Wissensaustausch wird es Unternehmen ermöglichen, die besten verfügbaren Technologien schneller zu adaptieren und umzusetzen, was die Implementierung von Wärmetauschersystemen in der Schwerindustrie beschleunigen wird.

Zusammenfassend lässt sich sagen, dass die Technologie der Wärmetauscher in der Schwerindustrie in den kommenden Jahren eine Schlüsselrolle im Übergang zu einer nachhaltigeren und energieeffizienteren Produktion spielen wird. Die kontinuierliche Verbesserung der Materialien, der Fertigungstechniken und der Integration von digitalen Lösungen wird dazu beitragen, den Energieverbrauch zu optimieren, die Betriebskosten zu senken und die Umweltauswirkungen der Industrie zu minimieren. In einer Welt, in der Nachhaltigkeit und Ressourcenschonung immer mehr an Bedeutung gewinnen, wird die Weiterentwicklung der Wärmetauschertechnologien ein unverzichtbarer Bestandteil des Weges in eine klimafreundlichere und wettbewerbsfähigere Industrie der Zukunft sein.

Kraft-Wärme-Kopplung (KWK)

In der Schwerindustrie stellt die Rückgewinnung von Prozesswärme eine der effektivsten Möglichkeiten zur Verbesserung der Energieeffizienz dar. Das Prinzip der Wärmerückgewinnung basiert darauf, die Abwärme, die in Produktionsprozessen entsteht und normalerweise ungenutzt bleibt, erneut zu nutzen. Dies führt nicht nur zu einer Reduktion der Energiekosten, sondern auch zu einer Verringerung der CO₂-Emissionen und einer besseren Ressourcennutzung. In der Praxis kann diese Rückgewinnung auf verschiedene Weisen erfolgen, wobei die Auswahl der Methode stark von den spezifischen Anforderungen des Produktionsprozesses abhängt.

Ein wesentlicher Bestandteil der Wärmerückgewinnung ist die Nutzung von Wärmetauschern, die die Energie zwischen unterschiedlichen Medien übertragen. In der Schwerindustrie kommen meist Röhrenwärmetauscher oder Plattenwärmetauscher zum Einsatz. Diese Geräte ermöglichen die Übertragung von Wärme zwischen zwei unterschiedlichen Flüssigkeiten oder Gasen, ohne dass diese direkt miteinander in Kontakt kommen. Der Einsatz von Wärmetauschern trägt erheblich zur Effizienzsteigerung bei, da sie ermöglichen, Abwärme aus Abgasen, Kühlprozessen oder aus anderen Produktionsschritten in den Kreislauf zurückzuführen und so den Energiebedarf zu senken.

Neben den traditionellen Wärmetauschern kommen zunehmend thermische Energiespeicher zum Einsatz, die überschüssige Wärme aufnehmen und bei Bedarf wieder abgeben können. Diese Speichertechnologien können insbesondere in Umgebungen von Vorteil sein, in denen die Wärmeproduktion und der Wärmebedarf zeitlich nicht übereinstimmen. Moderne phasenwechselmaterialien (PCM) sind eine vielversprechende Lösung, da sie bei einem Temperaturwechsel ihre Aggregatzustände ändern und dabei große Mengen Wärme speichern oder abgeben können. Die Nutzung solcher Speicherlösungen in Kombination mit Wärmetauschern ermöglicht eine besonders flexible und effiziente Nutzung von Abwärme.

Ein weiteres aufkommendes Konzept in der Rückgewinnung von Prozesswärme ist die Integration von Abwärmenutzungssystemen in ein gesamtheitliches Energiemanagement. Dabei werden Abwärmequellen aus verschiedenen Bereichen eines Werks oder sogar aus benachbarten Industrien in ein gemeinsames System integriert, das die Wärme verteilt und für unterschiedliche Prozesse bereitstellt. Solche Wärmenetze könnten auch Abwärme aus Bereichen wie der Zement- oder Stahlproduktion an benachbarte Betriebe oder Wohnanlagen weiterleiten, wodurch der Gesamtenergieverbrauch gesenkt wird. Diese Art der Vernetzung bietet enormes Potenzial, da sie die Nutzung von Abwärme über weite Entfernungen ermöglicht und in vielen Fällen die Notwendigkeit für zusätzliche Energiequellen reduziert.

Wärmepumpen stellen eine weitere wichtige Technologie dar, die es ermöglicht, Abwärme auch dann zu nutzen, wenn diese nicht unmittelbar in einem bestimmten Produktionsprozess verwendet werden kann. Wärmepumpen können niedrige Abwärmetemperaturen auf ein höheres Niveau anheben, sodass die gewonnene Wärme in anderen Prozessen verwendet werden kann. Diese Technologie ist besonders nützlich, wenn die Abwärme nur geringe Temperaturen aufweist, aber dennoch von hoher Bedeutung für den Gesamtenergieverbrauch ist. In Verbindung mit Wärmetauschern können Wärmepumpen helfen, den Gesamtenergiebedarf eines Unternehmens zu minimieren und die Effizienz weiter zu steigern.

Die Rolle der digitalen Steuerungssysteme in der Wärmerückgewinnung wird zunehmend wichtiger. Intelligente Steuerungssysteme ermöglichen eine präzisere Anpassung der Wärmetauschprozesse an die aktuellen Anforderungen der Produktion. Über Sensoren und Echtzeit-Überwachung können Unternehmen die Temperatur und den Wärmefluss kontinuierlich überwachen und in Echtzeit anpassen, um die maximale Effizienz zu erzielen. Dies ermöglicht es, den Energieverbrauch zu optimieren und gleichzeitig die Wärmeverluste zu minimieren. Solche Systeme bieten nicht nur eine Verbesserung der Effizienz, sondern auch eine verbesserte Planung der Wartung, da sie Probleme frühzeitig erkennen und eine prädiktive Wartung ermöglichen.

Ein weiterer technischer Fortschritt in der Wärmerückgewinnung ist die Verwendung von nanotechnologischen Materialien in Wärmetauschern. Diese Materialien haben außergewöhnliche Wärmeleitfähigkeiten und können die Effizienz der Wärmetauscher erheblich steigern. Besonders in Industrieprozessen, in denen hohe Temperaturen herrschen, bieten nanostrukturierte Materialien ein großes Potenzial, da sie die Wärmeübertragung verstärken und gleichzeitig die Widerstandsfähigkeit gegen Korrosion und Ablagerungen erhöhen. Solche Materialien können dazu beitragen, die Lebensdauer von Wärmetauschern zu verlängern und den Wartungsaufwand zu reduzieren.

In der Forschung und Entwicklung der Wärmerückgewinnungstechnologien gibt es zahlreiche Bestrebungen, neue Materialien und Designs zu entwickeln, die die Effizienz der Wärmetauschprozesse weiter steigern. Dies schließt die Entwicklung von hochleistungsfähigen Wärmespeichern und optimierten Wärmeübertragungsflächen ein. Die fortschreitende Forschung im Bereich der katalytischen Prozesse könnte auch neue Wege aufzeigen, wie Abwärme nicht nur zur Energiegewinnung, sondern auch zur chemischen Umwandlung und Synthese genutzt werden kann. Durch den Einsatz innovativer Materialien und Technologien könnte die Industrie in Zukunft noch mehr von der vorhandenen Abwärme profitieren und diese in wertvolle Ressourcen umwandeln.

Schließlich wird die Rolle der Industrie 4.0 in der Prozesswärmerückgewinnung immer deutlicher. Die Verknüpfung von Wärmetauschern und anderen Energiesystemen mit intelligenten Fertigungsprozessen und Big Data bietet eine enorme Chance, die Gesamtenergieeffizienz zu steigern. Durch die Integration von intelligenter Datenauswertung und vorausschauender Wartung können Unternehmen nicht nur die Energieversorgung optimieren, sondern auch die Lebensdauer von Wärmetauschern und anderen energieverbrauchenden Geräten verlängern. Der Einsatz von maschinellem Lernen zur Optimierung von Wärmerückgewinnungssystemen könnte die Effizienz um ein Vielfaches steigern und dabei gleichzeitig den Energieverbrauch und die Kosten signifikant senken.

Die konsequente Implementierung und Weiterentwicklung dieser Technologien wird dazu beitragen, die Schwerindustrie zu einem Vorreiter in Sachen Nachhaltigkeit und Ressourcenschonung zu machen. Dabei wird der verstärkte Fokus auf die Integration von erneuerbaren Energien, intelligenten Energiemanagementsystemen und fortschrittlichen Fertigungstechniken ein integraler Bestandteil der nachhaltigen Transformation der Industrie sein.

Ein weiterer bedeutender Aspekt der fortschreitenden Entwicklung von Wärmerückgewinnungstechnologien in der Schwerindustrie ist die Verwendung von Abwärme aus nicht-konventionellen Quellen. Hierzu gehören zum Beispiel Abwärmequellen aus biogenen Prozessen oder Abfallverwertungsanlagen, die zunehmend als wertvolle Energieressourcen erkannt werden. In diesen Bereichen wird Abwärme nicht nur als Abfallprodukt betrachtet, sondern als Ressource, die wiederverwendet werden kann, um die Effizienz zu steigern und den Energieverbrauch zu senken. Die Integration dieser weniger traditionellen Abwärmequellen in bestehende Wärmerückgewinnungssysteme stellt eine Herausforderung dar, eröffnet jedoch gleichzeitig neue Möglichkeiten zur Steigerung der Energieautarkie und Senkung der Betriebskosten.

Ein wachsendes Interesse gilt auch der Wärmeabgabe in Form von Dampfkraft. In vielen Schwerindustrien wird eine erhebliche Menge an Wärme in Form von heißen Gasen oder Dampf erzeugt, die traditionell in die Umwelt abgegeben wird. Durch den Einsatz von Dampfturbinen oder Organischen Rankine-Zyklen (ORC) kann diese Wärme jedoch in zusätzliche Elektrizität umgewandelt werden, die entweder im eigenen Betrieb genutzt oder ins Netz eingespeist werden kann. Der Vorteil dieser Technik liegt darin, dass sie sich gut mit bestehenden Wärmerückgewinnungssystemen kombinieren lässt und dadurch eine noch höhere Effizienz erzielt werden kann. Diese Art der Stromerzeugung aus Abwärme wird vor allem in der Zementindustrie, Stahlproduktion und Papierherstellung zunehmend populär.

Die Einführung von Smart Grids und die Vernetzung von Industrieanlagen mit Intelligenten Stromnetzen bieten ebenfalls neue Perspektiven für die Rückgewinnung und Nutzung von Prozesswärme. Durch die Integration von Wärmespeichern und Wärmetauschern in einem flexiblen, vernetzten Energiesystem können Unternehmen die erzeugte Wärme je nach Bedarf entweder für den eigenen Betrieb nutzen oder an benachbarte Industrien oder sogar an das öffentliche Versorgungsnetz abgeben. Die Entwicklung solcher dezentraler Energienetze trägt nicht nur dazu bei, die Nutzung von Abwärme zu maximieren, sondern schafft auch eine stabile, bedarfsgerechte Energieversorgung, die den Verbrauch optimiert und gleichzeitig die CO₂-Emissionen senkt.

Im Zusammenhang mit der Industrie 4.0 und der zunehmenden Automatisierung werden auch digitale Zwillinge für Wärmetauscher und ganze Wärmerückgewinnungssysteme entwickelt. Diese virtuellen Modelle ermöglichen es, den Betrieb und die Effizienz von Wärmetauschern in Echtzeit zu überwachen und zu simulieren. Durch die Verwendung von Datenanalyse und Vorhersagemodellen können Unternehmen nicht nur den Energieverbrauch und die Auslastung ihrer Wärmerückgewinnungssysteme optimieren, sondern auch potenzielle Probleme wie eine Verschlechterung der Wärmetauscherleistung oder Ausfälle frühzeitig erkennen und proaktive Wartungsmaßnahmen ergreifen. Dies trägt dazu bei, die Lebensdauer der Anlagen zu verlängern und unerwartete Kosten durch Reparaturen und Stillstandszeiten zu minimieren.

Die Anpassung an geänderte gesetzliche Anforderungen und umweltpolitische Ziele wird ebenfalls eine immer wichtigere Rolle in der Weiterentwicklung der Wärmerückgewinnungstechnologien spielen. Weltweit steigen die Anforderungen an die Energieeffizienz und Emissionsreduktion in der Industrie, sodass Unternehmen zunehmend gezwungen sind, neue Technologien zu implementieren, die diese Anforderungen erfüllen. Dabei ist nicht nur die Rückgewinnung von Abwärme wichtig, sondern auch die Integration von innovativen Wärmetauschern und energiesparenden Verfahren in die Produktionsprozesse. Dies kann durch den Einsatz von hochwertigen Wärmedämmmaterialien oder die Verbesserung der Wärmeübertragungsraten erreicht werden.

Auch die Entwicklung und Einführung von Kreislaufsystemen in der Schwerindustrie wird die Effizienz der Prozesswärmerückgewinnung steigern. Closed-loop-Systeme, die die Wärme in einem geschlossenen Kreislauf halten und kontinuierlich für verschiedene Prozessschritte wiederverwenden, ermöglichen eine Reduzierung des Energieverbrauchs und eine Minimierung von Wärmeverlusten. Diese Systeme bieten vor allem in Bereichen, in denen hohe Temperaturen erforderlich sind, wie in der Metallverarbeitung oder der Glasherstellung, ein erhebliches Potenzial zur Steigerung der Effizienz und zur Senkung der Betriebskosten.

Die Integration von Blockchain-Technologie könnte zukünftig ebenfalls eine Rolle in der Optimierung von Wärmerückgewinnungssystemen spielen. Durch die Verwendung von Blockchain zur Verwaltung und Verteilung von Energie könnte die Transparenz und Nachverfolgbarkeit von Abwärmeflüssen zwischen verschiedenen Anlagen oder sogar Unternehmen gewährleistet werden. Eine solche dezentrale und fälschungssichere Verwaltung der Energieflüsse könnte die Effizienz von Wärmenetzen erheblich verbessern und die Transparenz im Hinblick auf den tatsächlichen Energieverbrauch und die damit verbundenen CO₂-Emissionen steigern.

Zusammenfassend lässt sich sagen, dass die Zukunft der Prozesswärmerückgewinnung in der Schwerindustrie von einer Vielzahl neuer Technologien und innovativer Ansätze geprägt sein wird. Die kontinuierliche Verbesserung von Wärmetauschern, die Entwicklung neuer Speichermethoden und die Integration von Digitalisierung, Automatisierung und fortschrittlichen Analysetools bieten großes Potenzial, die Energieeffizienz zu steigern, Kosten zu senken und die Umweltauswirkungen der Industrie zu minimieren. Das Aufkommen von intelligenten Energiesystemen, der Integration erneuerbarer Energien und die Schaffung von dezentralen Wärmenetzen könnten entscheidend dazu beitragen, die Industrie auf einen nachhaltigeren Kurs zu bringen und dabei gleichzeitig den Energieverbrauch und die CO₂-Emissionen erheblich zu verringern.

Die Weiterentwicklung von Wärmerückgewinnungstechnologien in der Schwerindustrie wird zunehmend durch innovative Werkstoffe und verbesserte Fertigungstechniken vorangetrieben. In der Praxis führt die ständige Forschung zu hochtemperaturbeständigen Materialien, die besonders in hoch belasteten Bereichen wie der Stahlproduktion oder der Glasindustrie von Bedeutung sind. Diese Materialien bieten nicht nur eine höhere Wärmeleitfähigkeit, sondern auch eine verbesserte Widerstandsfähigkeit gegenüber chemischen Reaktionen, Korrosion und Abrieb, was die Lebensdauer von Wärmetauschern verlängert und die Wartungskosten senkt.

Ein vielversprechender Ansatz in der Entwicklung neuer Werkstoffe ist die Nanotechnologie, die durch die Veredelung von Oberflächenstrukturen und die Verbesserung der Wärmeleitfähigkeit das Potenzial hat, die Effizienz von Wärmetauschern weiter zu steigern. Nanostrukturierte Materialien oder Beschichtungen könnten den Wärmeübergang zwischen den Medien erheblich verbessern, was zu einer besseren Nutzung der Abwärme und einer Reduzierung der Produktionskosten führt. Besonders in hochtemperierten Prozessen, wie sie in der Metall- und Zementindustrie üblich sind, könnten diese Materialien helfen, den Energieverbrauch weiter zu senken.

Neben den Materialinnovationen sind auch fabrikübergreifende Energiemanagementsysteme ein wachsender Trend. Immer mehr Unternehmen nutzen Cloud-basierte Softwarelösungen, um den gesamten Energieverbrauch in ihren Produktionsanlagen zu überwachen und zu steuern. Diese Systeme bieten die Möglichkeit, Daten aus mehreren Quellen zu sammeln, zu analysieren und so den Betrieb von Wärmerückgewinnungssystemen in Echtzeit zu optimieren. In einem solchen Kontext können Energieflüsse und Abwärmequellen über eine zentrale Steuerungseinheit effizient miteinander kombiniert werden, um den gesamten Energieverbrauch auf verschiedenen Ebenen der Produktion zu minimieren.

Ein weiterer wachsender Bereich ist die Anwendung von Advanced Process Control (APC) zur Integration von Wärmerückgewinnungssystemen. Durch den Einsatz von Prädiktiver Prozesskontrolle und Modell-basierter Regelung können Unternehmen den gesamten Wärmetauschprozess in Echtzeit überwachen und gegebenenfalls Anpassungen vornehmen, um die Effizienz zu maximieren. Diese Art der Prozessautomatisierung trägt nicht nur zur Reduzierung des Energieverbrauchs bei, sondern ermöglicht auch eine flexiblere Reaktion auf plötzliche Änderungen im Wärmebedarf oder der Produktionskapazität.

Der Trend geht zudem zu einer ganzheitlichen Betrachtung von Abwärme, bei dem nicht nur die technische Umsetzung von Wärmerückgewinnungsmaßnahmen im Vordergrund steht, sondern auch die wirtschaftlichen und umwelttechnischen Auswirkungen. Life Cycle Assessments (LCA) und Kosten-Nutzen-Analysen werden zunehmend genutzt, um zu bestimmen, welche Technologien und Maßnahmen am effektivsten zur Steigerung der Energieeffizienz beitragen. Diese Analysen helfen Unternehmen dabei, die richtigen Entscheidungen zu treffen, wenn es darum geht, in neue Technologien zu investieren, die langfristig eine hohe Rendite liefern, gleichzeitig aber auch die Umwelt schonen.

In vielen Bereichen wird die Schaffung von geschlossenen Kreislaufsystemen immer populärer. Diese Systeme ermöglichen eine Wiederverwendung von Abwärme in einer Art und Weise, dass Wärmeenergie aus einem Prozessschritt vollständig in einen anderen integriert wird, wodurch der Bedarf an externer Energie nahezu entfällt. In der Papierindustrie, der Nahrungsmittelproduktion oder der Chemieindustrie können solche Kreislaufsysteme dazu beitragen, den gesamten Energiebedarf eines Unternehmens signifikant zu senken. Der Fokus liegt hier auf einer möglichst vollständigen Nutzung der erzeugten Wärme, ohne dass große Mengen an Energie in die Umgebung abgegeben werden.

Ein entscheidender Schritt in der Weiterentwicklung von Wärmerückgewinnungssystemen wird auch die Zusammenarbeit zwischen Industrie und Forschungseinrichtungen sein. Durch den intensiveren Austausch von Wissen und Technologien zwischen Industrieunternehmen und akademischen Institutionen können neue, effizientere Lösungen schneller entwickelt und in der Praxis umgesetzt werden. Diese Partnerschaften sind besonders im Hinblick auf die Entwicklung von Plasmatechnologien oder Superleitermaterialien von Bedeutung, die das Potenzial haben, den Wärmeübertragungsprozess drastisch zu verbessern.

Die internationale Vernetzung und der Wissensaustausch zwischen Unternehmen und Forschungseinrichtungen wird künftig eine noch zentralere Rolle spielen, da immer mehr Unternehmen die Notwendigkeit erkennen, sich der globalen Herausforderung der Energieeffizienz zu stellen. Internationale Standards und Normen für Wärmerückgewinnungstechnologien werden zunehmend entwickelt, um eine einheitliche Herangehensweise an die Nutzung von Abwärme zu gewährleisten und die Effizienz auf globaler Ebene zu steigern. Hierbei spielt auch die Zusammenarbeit mit internationalen Energieagenturen und Umweltschutzorganisationen eine zentrale Rolle, da diese die Industrien dabei unterstützen, nachhaltige und wirtschaftlich tragfähige Lösungen zu finden.