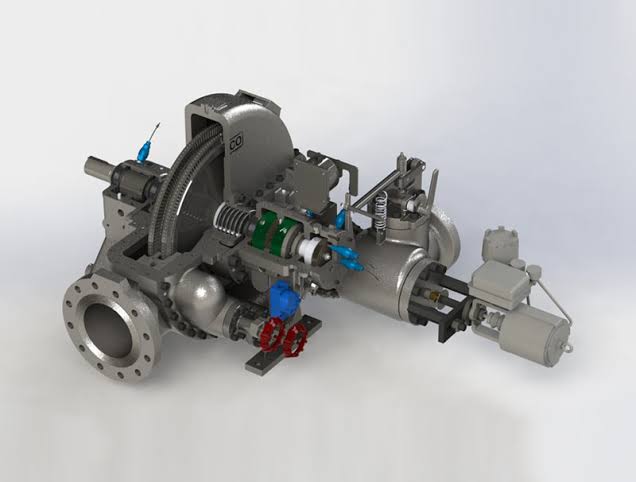

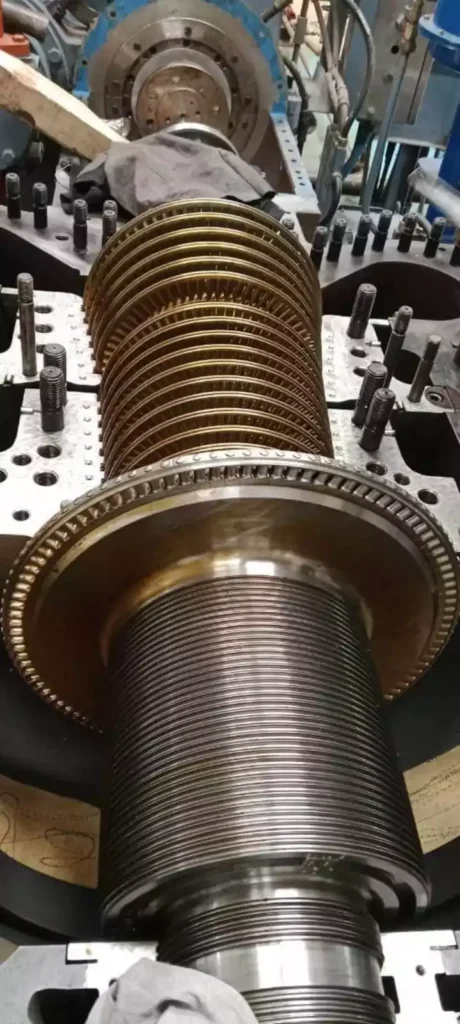

Dampfturbine einfach erklärt: Eine Dampfturbine ist eine Maschine, die kinetische und thermische Energie eines Arbeitsmediums, wie Dampf oder Gas, in mechanische Energie umwandelt. Der Begriff „mehrstufig“ bezieht sich darauf, dass die Energieumwandlung über mehrere hintereinander angeordnete Turbinenstufen erfolgt. Jede dieser Stufen besteht aus einem feststehenden Leitschaufelkranz und einem rotierenden Laufrad mit Schaufeln. Die Leitschaufeln lenken den Energiefluss des Mediums auf die Laufschaufeln, wodurch die Rotationsenergie erzeugt wird. Der Einsatz mehrerer Stufen ermöglicht es, den Energiegewinn aus dem Medium effizient zu maximieren, indem die Druck- und Temperaturunterschiede schrittweise abgebaut werden.

Mehrstufige Turbinen finden Anwendung in vielen Bereichen, wie in Kraftwerken, Flugzeugtriebwerken und industriellen Anlagen. In Dampfturbinen wird beispielsweise Hochdruckdampf aus einem Kessel in die Hochdruckstufen geleitet, wo er entspannt und expandiert wird. Nach dieser ersten Energieumwandlung durchläuft der Dampf oft weitere Mittel- und Niederdruckstufen, bevor er kondensiert oder erneut genutzt wird. Bei Gasturbinen wird heißes, expandierendes Gas, das in der Brennkammer erzeugt wurde, durch die Stufen geführt. Die gestufte Anordnung verbessert die thermodynamische Effizienz der Turbine, indem sie Verluste reduziert und den Energieentzug aus dem Medium optimiert. Dies ist besonders wichtig, um den Wirkungsgrad moderner Energiesysteme zu erhöhen und die Umweltbelastung zu minimieren.

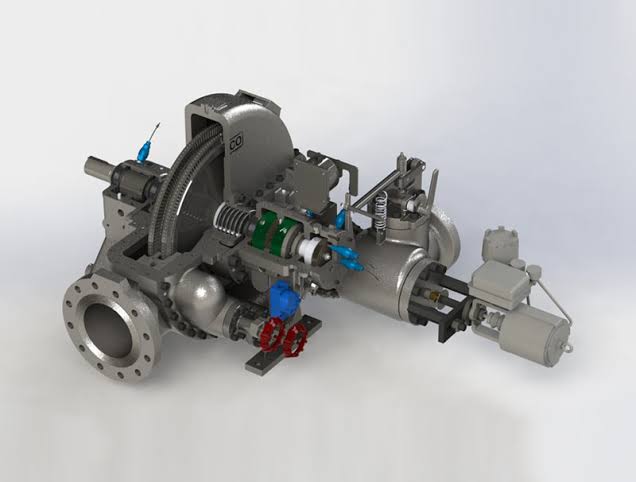

Mehrstufige Turbine

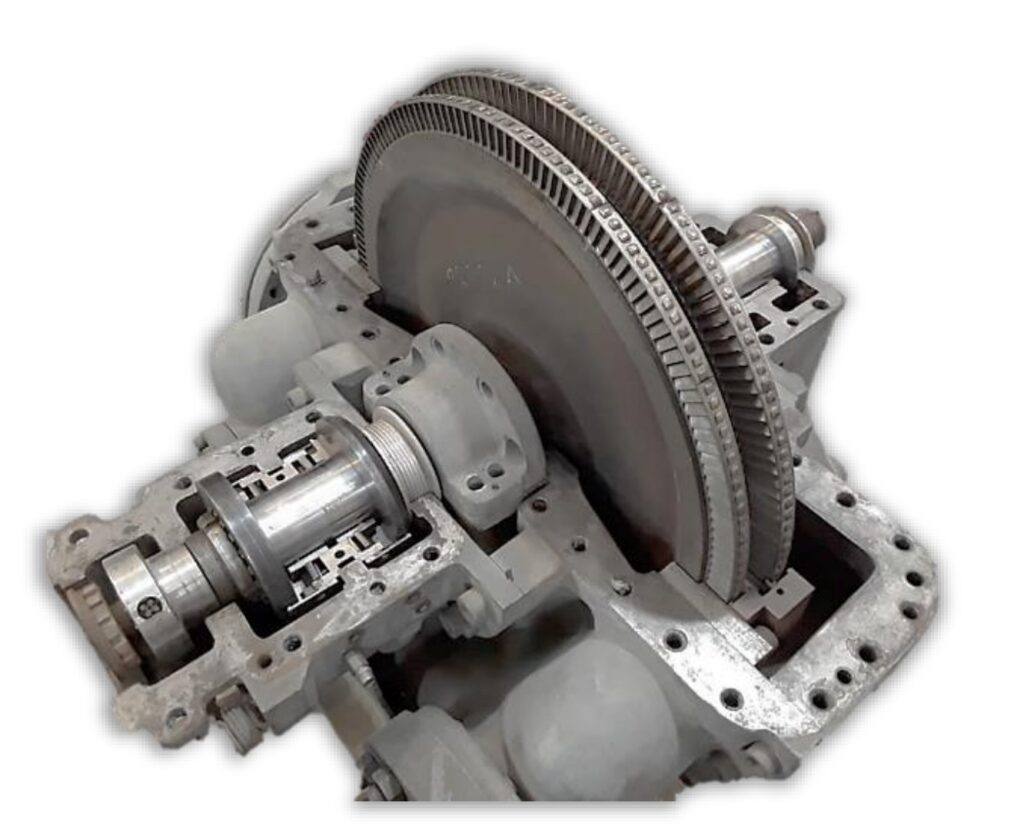

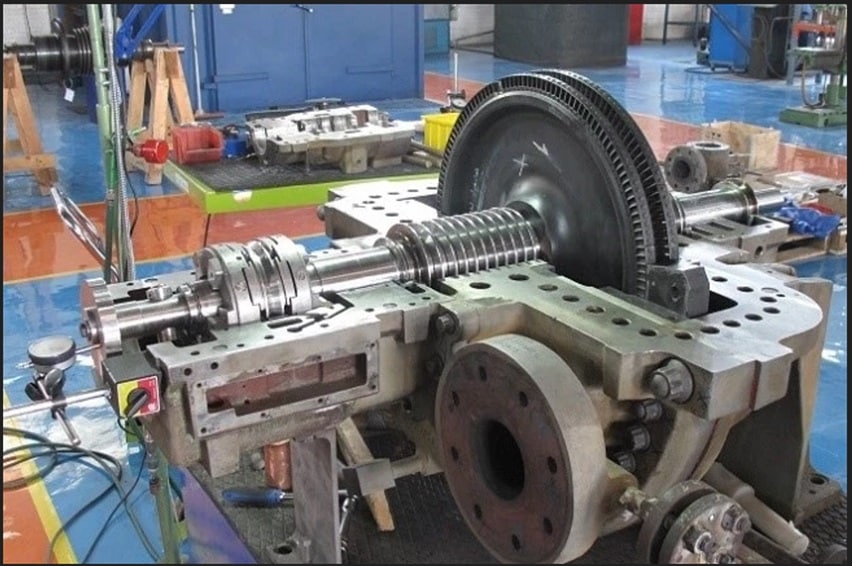

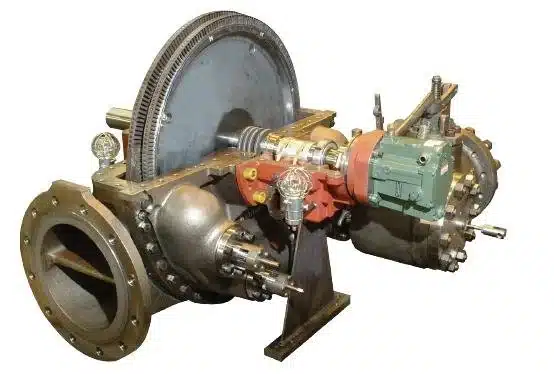

Eine mehrstufige Turbine ist eine komplexe Maschine, die entwickelt wurde, um Energie aus einem strömenden Medium wie Dampf, Gas oder einem anderen Arbeitsstoff zu extrahieren und in nutzbare mechanische Energie umzuwandeln. Diese Art von Turbine zeichnet sich durch die Abfolge mehrerer hintereinander angeordneter Stufen aus, die jeweils aus feststehenden Leitschaufeln und beweglichen Laufschaufeln bestehen. Jede Stufe hat die Aufgabe, einen Teil der Energie des Arbeitsmediums zu nutzen, um den Wirkungsgrad und die Leistung der gesamten Turbine zu optimieren.

Der grundlegende Mechanismus hinter der Funktionsweise einer mehrstufigen Turbine ist das Prinzip der Energieumwandlung. Das Arbeitsmedium, oft unter hohem Druck und bei hohen Temperaturen, wird in die Turbine eingeleitet. Zunächst passiert es die Leitschaufeln der ersten Stufe, die den Fluss des Mediums so lenken, dass es mit optimaler Geschwindigkeit und in der richtigen Richtung auf die Laufschaufeln trifft. Dort wird die kinetische Energie des Mediums genutzt, um das Laufrad in Rotation zu versetzen, wodurch mechanische Energie erzeugt wird. Nach der ersten Stufe fließt das Medium weiter durch die nachfolgenden Stufen, wobei in jeder Stufe ein Teil seiner Energie umgewandelt wird.

Das Konzept der Mehrstufigkeit hat entscheidende Vorteile. Es ermöglicht einen schrittweisen Abbau von Druck und Temperatur des Arbeitsmediums, was eine effizientere Nutzung seiner Energie gewährleistet. Bei einer einstufigen Turbine wäre es schwierig, die gesamte Energie in einem einzigen Schritt umzuwandeln, da dies zu hohen mechanischen Belastungen, Wirkungsgradverlusten und möglichen Schäden an den Bauteilen führen würde. Durch die Aufteilung des Prozesses auf mehrere Stufen wird nicht nur die Belastung der einzelnen Komponenten reduziert, sondern auch der Gesamtwirkungsgrad der Maschine erheblich gesteigert.

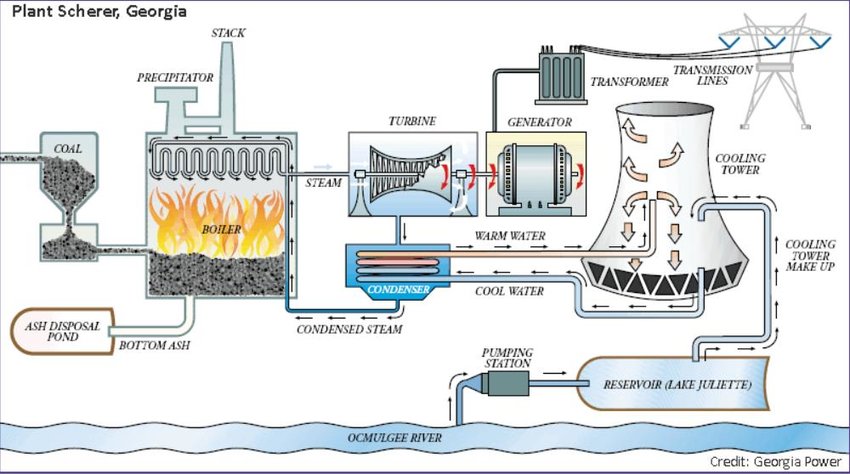

Mehrstufige Turbinen kommen in einer Vielzahl von Anwendungen zum Einsatz. In Dampfkraftwerken sind sie das Herzstück des Prozesses zur Stromerzeugung. Hier wird Wasser in einem Kessel erhitzt und in Dampf umgewandelt, der dann durch die Hochdruckstufen der Turbine geleitet wird. Anschließend passiert der Dampf Mittel- und Niederdruckstufen, bevor er im Kondensator wieder in Wasser umgewandelt wird. Dieser Zyklus, bekannt als Rankine-Prozess, ist die Grundlage für viele thermische Kraftwerke. In der Luftfahrt hingegen werden mehrstufige Gasturbinen in Strahltriebwerken verwendet, um die Energie des Verbrennungsgases in Schubkraft und mechanische Energie umzuwandeln.

Darüber hinaus spielen mehrstufige Turbinen eine zentrale Rolle in der chemischen Industrie, in Raffinerien und bei der Offshore-Ölförderung. Sie treiben Kompressoren, Generatoren oder Pumpen an und sind unverzichtbar für Prozesse, die eine kontinuierliche und effiziente Energieumwandlung erfordern. Aufgrund ihrer Vielseitigkeit und Effizienz sind sie ein Schlüsselelement moderner Energietechnik.

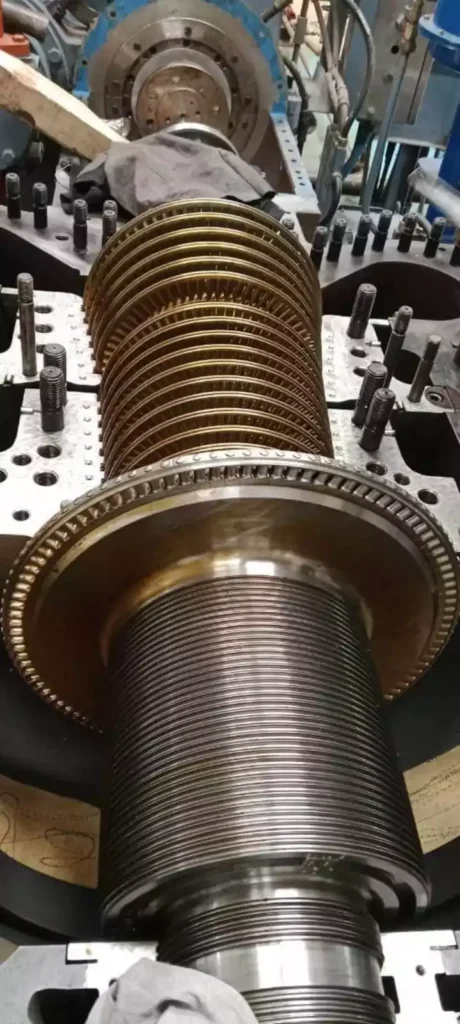

Die Entwicklung und Konstruktion mehrstufiger Turbinen ist ein hochkomplexer Prozess, der eine präzise Abstimmung aller Komponenten erfordert. Faktoren wie die Aerodynamik der Schaufeln, die Materialauswahl zur Bewältigung hoher Temperaturen und Drücke, sowie die mechanische Stabilität der rotierenden Teile spielen eine entscheidende Rolle. Moderne Turbinen nutzen fortschrittliche Materialien wie Superlegierungen und Keramikbeschichtungen, um den extremen Betriebsbedingungen standzuhalten. Zudem werden fortschrittliche Simulations- und Fertigungstechniken eingesetzt, um den Wirkungsgrad weiter zu steigern und gleichzeitig die Umweltbelastung zu reduzieren.

In der Zukunft könnten technologische Fortschritte wie die Integration von additiver Fertigung, KI-gestütztem Design und neuen Materialien die Effizienz und Langlebigkeit mehrstufiger Turbinen noch weiter verbessern. Sie bleiben damit eine Schlüsseltechnologie für nachhaltige Energieerzeugung und industrielle Anwendungen.

Die Weiterentwicklung mehrstufiger Turbinen ist ein dynamisches Feld, das durch den ständigen Bedarf an effizienterer Energienutzung und niedrigeren Emissionen getrieben wird. Um den steigenden Anforderungen gerecht zu werden, beschäftigen sich Ingenieure und Wissenschaftler mit verschiedenen Ansätzen zur Optimierung von Design, Material und Betriebsweise.

Design-Optimierungen und Aerodynamik

Ein zentrales Element bei der Verbesserung von mehrstufigen Turbinen ist die aerodynamische Optimierung der Schaufeln. Jede Schaufel muss so geformt sein, dass sie den Energiefluss maximal ausnutzt und Strömungsverluste minimiert. Moderne Computerprogramme, die Strömungsmechanik simulieren, ermöglichen es, die Geometrie der Schaufeln präzise anzupassen. Hierbei wird besonderes Augenmerk auf die Verringerung von Turbulenzen, Sekundärströmungen und Strömungsabrissen gelegt, die die Effizienz beeinträchtigen könnten.

Ein weiterer Bereich der Innovation ist die Reduktion von Spaltverlusten. Zwischen den rotierenden Schaufeln und den Gehäusen entsteht ein kleiner Spalt, durch den das Arbeitsmedium entweichen kann, ohne zur Energieumwandlung beizutragen. Um diesen Verlust zu minimieren, kommen fortschrittliche Dichtsysteme wie Labyrinthdichtungen oder Brush-Seals zum Einsatz. In einigen Fällen wird auch der Einsatz magnetisch gelagerter Rotoren untersucht, die eine noch präzisere Steuerung der Spaltmaße ermöglichen.

Materialwissenschaft und Hochtemperaturtechnik

Eine der größten Herausforderungen bei mehrstufigen Turbinen ist der Umgang mit extremen Temperaturen und Drücken, insbesondere in Hochleistungsanwendungen wie Gasturbinen. Hier werden Materialien benötigt, die nicht nur hitzebeständig sind, sondern auch mechanischen Belastungen wie Rotationskräften standhalten.

Moderne Turbinen verwenden häufig Superlegierungen auf Nickel- oder Kobaltbasis, die speziell für diese Anforderungen entwickelt wurden. Diese Legierungen können Temperaturen von über 1.000 °C standhalten, ohne ihre Festigkeit zu verlieren. Zusätzlich werden Beschichtungssysteme wie thermische Barriereschichten (Thermal Barrier Coatings, TBCs) eingesetzt, um die Bauteile vor Hitzeschäden zu schützen. Diese Beschichtungen bestehen oft aus keramischen Materialien, die eine hervorragende Isolierung bieten.

Ein weiteres vielversprechendes Forschungsgebiet ist die Anwendung von Hochleistungs-Verbundwerkstoffen und keramischen Matrixmaterialien (CMCs). Diese Materialien kombinieren eine hohe Temperaturbeständigkeit mit geringer Dichte, was das Gewicht der Turbine reduziert und ihre Effizienz steigert.

Digitale Technologien und Überwachung

Die Digitalisierung spielt eine immer größere Rolle bei der Entwicklung und im Betrieb von mehrstufigen Turbinen. Sensoren, die in die Turbine integriert sind, können in Echtzeit Daten zu Temperatur, Druck, Vibrationen und anderen Betriebsparametern erfassen. Diese Daten werden mithilfe von künstlicher Intelligenz und maschinellem Lernen analysiert, um mögliche Probleme frühzeitig zu erkennen und die Wartung zu optimieren.

Predictive Maintenance, also vorausschauende Wartung, ist ein Schlüsselkonzept in diesem Bereich. Durch die Analyse von Betriebsdaten können bevorstehende Ausfälle vorhergesagt werden, sodass Reparaturen geplant und kostspielige Stillstandzeiten vermieden werden können. Darüber hinaus ermöglicht die digitale Zwillingstechnologie die virtuelle Nachbildung einer Turbine, um deren Verhalten unter verschiedenen Betriebsbedingungen zu simulieren und Optimierungspotenziale zu identifizieren.

Energieeffizienz und Nachhaltigkeit

Ein weiteres Ziel bei der Weiterentwicklung mehrstufiger Turbinen ist die Verbesserung der thermodynamischen Effizienz, um den Energieverbrauch zu senken und die Umweltbelastung zu minimieren. Dies wird durch die Erhöhung des Wirkungsgrades, die Verringerung von Verlusten und die Integration neuer Technologien wie Wärmerückgewinnungssysteme erreicht. In Kombination mit anderen Technologien wie der Nutzung von Wasserstoff als emissionsfreiem Brennstoff in Gasturbinen könnten mehrstufige Turbinen eine zentrale Rolle in der Energiewende spielen.

Besonders vielversprechend ist die Kopplung von Turbinen mit erneuerbaren Energiequellen. In solarthermischen Kraftwerken beispielsweise werden Turbinen eingesetzt, die von Dampf angetrieben werden, der durch konzentrierte Sonnenenergie erzeugt wurde. Ebenso sind hybride Systeme denkbar, bei denen konventionelle Turbinen mit Batterien oder anderen Speichersystemen kombiniert werden, um eine stabile Energieversorgung zu gewährleisten.

Zukunftsperspektiven

Die Zukunft mehrstufiger Turbinen wird maßgeblich von den Fortschritten in der Materialtechnik, der Aerodynamik und der Digitalisierung geprägt sein. Mit der steigenden Nachfrage nach CO₂-armen und effizienten Energiesystemen könnten sie eine Schlüsseltechnologie bleiben. Neue Konzepte wie supraleitende Turbinen, die nahezu verlustfrei arbeiten könnten, oder die direkte Integration in kohlenstofffreie Energiesysteme könnten die Rolle dieser Maschinen weiter ausbauen.

Zusammenfassend lässt sich sagen, dass mehrstufige Turbinen ein integraler Bestandteil moderner Energiesysteme sind und durch kontinuierliche Forschung und Entwicklung in ihrer Effizienz und Vielseitigkeit weiter verbessert werden. Sie vereinen technische Präzision mit nachhaltiger Energieerzeugung und spielen eine entscheidende Rolle bei der Gestaltung einer zukunftsfähigen Energieversorgung.

Die Materialwissenschaft und Hochtemperaturtechnik sind essenzielle Bereiche der Ingenieurwissenschaften, die sich mit der Entwicklung, Untersuchung und Optimierung von Materialien für den Einsatz unter extremen Bedingungen befassen. Diese Disziplinen sind besonders relevant in Anwendungen wie der Luft- und Raumfahrt, der Energietechnik, der Automobilindustrie und der chemischen Verarbeitung, wo Bauteile oft hohen Temperaturen, Drücken, chemischen Angriffen und mechanischen Belastungen ausgesetzt sind. Fortschritte in diesem Bereich tragen entscheidend dazu bei, die Effizienz, Zuverlässigkeit und Langlebigkeit technischer Systeme zu verbessern.

Herausforderungen und Anforderungen

Hochtemperaturanwendungen stellen extreme Anforderungen an Materialien. Sie müssen:

- Thermische Stabilität: Die Fähigkeit besitzen, ihre strukturelle Integrität und mechanischen Eigenschaften auch bei sehr hohen Temperaturen (oft über 1.000 °C) zu bewahren.

- Oxidations- und Korrosionsbeständigkeit: Widerstandsfähig gegen chemische Reaktionen sein, die durch den Kontakt mit Sauerstoff, Wasserstoff, Kohlenwasserstoffen oder anderen aggressiven Medien auftreten.

- Mechanische Festigkeit: Den Belastungen durch Druck, Zug, Biegung oder Scherung standhalten, die durch hohe Temperaturen verstärkt werden.

- Thermoschockresistenz: Widerstand gegen schnelle Temperaturwechsel zeigen, die zu Rissen oder Materialversagen führen können.

- Dichte und Gewicht: Möglichst leicht sein, ohne Kompromisse bei der Leistungsfähigkeit einzugehen, insbesondere in der Luft- und Raumfahrt.

Superlegierungen und deren Bedeutung

Eine der Schlüsseltechnologien in der Hochtemperaturtechnik sind sogenannte Superlegierungen. Diese Materialien, meist auf Nickel-, Kobalt- oder Eisenbasis, wurden speziell entwickelt, um unter extremen Bedingungen zu arbeiten. Sie kombinieren außergewöhnliche thermische Stabilität mit hoher mechanischer Festigkeit und Oxidationsbeständigkeit. Superlegierungen werden häufig in Turbinenschaufeln, Flugzeugtriebwerken und in Hochdruckbereichen von Kraftwerksanlagen eingesetzt.

Superlegierungen enthalten eine Kombination von Legierungselementen wie Chrom, Aluminium, Molybdän, Titan und Tantal, die zur Verbesserung spezifischer Eigenschaften beitragen. Beispielsweise erhöhen Chrom und Aluminium die Oxidations- und Korrosionsbeständigkeit durch die Bildung einer schützenden Oxidschicht, während Titan und Molybdän die Festigkeit und Kriechbeständigkeit verbessern.

Ein innovativer Ansatz ist die Verwendung von einkristallinen Superlegierungen. Diese haben keine Korngrenzen, die Schwachstellen darstellen könnten, und sind daher besonders widerstandsfähig gegenüber thermischem und mechanischem Stress.

Keramische Materialien und Verbundwerkstoffe

Keramische Materialien und Verbundwerkstoffe spielen ebenfalls eine entscheidende Rolle in der Hochtemperaturtechnik. Keramiken wie Siliziumkarbid (SiC), Aluminiumoxid (Al₂O₃) und Zirkoniumdioxid (ZrO₂) besitzen hervorragende Eigenschaften wie hohe Temperaturbeständigkeit, geringe thermische Ausdehnung und chemische Stabilität. Sie werden oft in Umgebungen eingesetzt, in denen Metalle versagen würden, beispielsweise in Brennkammerauskleidungen, Hitzeschilden oder thermischen Isolierungen.

Keramische Matrixverbundstoffe (CMCs) kombinieren die Vorteile von Keramiken mit der Zähigkeit von Verbundwerkstoffen. Sie bestehen aus keramischen Fasern, die in eine keramische Matrix eingebettet sind, und bieten eine hervorragende Beständigkeit gegen hohe Temperaturen und thermischen Schock. Diese Materialien sind besonders vielversprechend für Anwendungen in Gasturbinen und Raketenantrieben, da sie bei gleicher Festigkeit leichter sind als Metalle.

Thermische Barriereschichten (TBCs)

Ein weiteres zentrales Konzept der Hochtemperaturtechnik sind thermische Barriereschichten (Thermal Barrier Coatings, TBCs). Diese dünnen Schichten, oft aus keramischen Materialien wie Yttrium-stabilisiertem Zirkoniumoxid (YSZ), werden auf metallische Bauteile aufgebracht, um sie vor extremen Temperaturen zu schützen. TBCs fungieren als Wärmeisolator und reduzieren die Temperatur der zugrunde liegenden Struktur um mehrere hundert Grad. Dies verlängert die Lebensdauer der Komponenten und ermöglicht den Einsatz höherer Betriebstemperaturen, wodurch die Effizienz von Systemen wie Gasturbinen gesteigert wird.

Additive Fertigung und Materialdesign

Die additive Fertigung (3D-Druck) hat die Entwicklung hochtemperaturbeständiger Materialien revolutioniert. Durch Verfahren wie das selektive Laserschmelzen (SLM) oder das Elektronenstrahlschmelzen (EBM) können komplexe Geometrien und maßgeschneiderte Materialzusammensetzungen hergestellt werden, die mit konventionellen Techniken nicht realisierbar wären. Dies ermöglicht die Herstellung leichterer und effizienterer Bauteile, die speziell für Hochtemperaturanwendungen optimiert sind.

Gleichzeitig kommt künstliche Intelligenz (KI) zunehmend bei der Entwicklung neuer Materialien zum Einsatz. Durch maschinelles Lernen können Materialkombinationen und Mikrostrukturen schneller analysiert und optimiert werden, um spezifische Anforderungen zu erfüllen.

Zukünftige Entwicklungen

Die Zukunft der Hochtemperaturtechnik wird von innovativen Materialien und Konzepten geprägt. Supraleitende Materialien, die nahezu verlustfrei Strom leiten können, könnten die Effizienz elektrischer Systeme drastisch verbessern. Ebenfalls vielversprechend sind ultra-hochtemperaturbeständige Keramiken (Ultra-High Temperature Ceramics, UHTCs), die Temperaturen von über 2.000 °C standhalten. Sie könnten in Hyperschallflugzeugen, Raketen oder Fusionsreaktoren eingesetzt werden.

Ein weiterer Trend ist die Entwicklung von selbstheilenden Materialien, die kleine Risse oder Schäden eigenständig reparieren können. Diese Eigenschaft könnte die Lebensdauer und Sicherheit von Hochtemperaturkomponenten erheblich verbessern.

Bedeutung für die Nachhaltigkeit

Fortschritte in der Materialwissenschaft und Hochtemperaturtechnik tragen nicht nur zur Verbesserung der Leistung technischer Systeme bei, sondern haben auch erhebliche Auswirkungen auf die Nachhaltigkeit. Effizientere Materialien ermöglichen höhere Betriebstemperaturen, was den Wirkungsgrad von Turbinen, Motoren und Reaktoren steigert und somit den Energieverbrauch und die Emissionen reduziert. Sie sind ein wesentlicher Baustein für die Entwicklung von Technologien, die den Übergang zu einer kohlenstoffarmen Wirtschaft unterstützen.

Zusammenfassend lässt sich sagen, dass die Materialwissenschaft und Hochtemperaturtechnik entscheidende Treiber für Innovationen in einer Vielzahl von Industrien sind. Sie bilden die Grundlage für leistungsfähigere, effizientere und nachhaltigere Technologien, die den Herausforderungen einer sich wandelnden Welt gerecht werden.

Die Materialwissenschaft und Hochtemperaturtechnik sind Schlüsseldisziplinen, die sich mit der Entwicklung und Optimierung von Materialien für extreme Bedingungen befassen, wie sie in der Luft- und Raumfahrt, der Energietechnik und der Industrie auftreten. Diese Materialien müssen hohen Temperaturen, mechanischen Belastungen, chemischen Angriffen und Korrosion standhalten, ohne ihre strukturellen und mechanischen Eigenschaften zu verlieren.

Besonders wichtig ist die thermische Stabilität, die es ermöglicht, dass Materialien auch bei Temperaturen über 1.000 °C ihre Festigkeit und Funktionalität bewahren. In diesem Kontext spielen Superlegierungen eine zentrale Rolle. Diese hochentwickelten Materialien, oft auf Nickel-, Kobalt- oder Eisenbasis, werden speziell für Hochtemperaturanwendungen entwickelt und enthalten Legierungselemente wie Chrom, Aluminium und Titan, um Eigenschaften wie Oxidationsbeständigkeit, Festigkeit und Kriechresistenz zu verbessern.

Einkristalline Superlegierungen, die keine Korngrenzen aufweisen, bieten dabei besondere Vorteile, da sie widerstandsfähiger gegen thermische und mechanische Belastungen sind. Neben Superlegierungen kommen keramische Materialien und Verbundwerkstoffe verstärkt zum Einsatz. Keramiken wie Siliziumkarbid oder Zirkoniumdioxid bieten hohe Temperaturbeständigkeit und chemische Stabilität und eignen sich besonders für Bauteile wie Brennkammerauskleidungen oder Hitzeschilde. Keramische Matrixverbundstoffe (CMCs), die keramische Fasern in einer Matrix kombinieren, erweitern diese Eigenschaften um höhere Zähigkeit und Thermoschockresistenz und finden Anwendung in Gasturbinen und Raumfahrtsystemen.

Thermische Barriereschichten (Thermal Barrier Coatings, TBCs) sind eine weitere wichtige Technologie. Diese dünnen keramischen Beschichtungen isolieren metallische Bauteile vor extremer Hitze und reduzieren die Temperatur der darunterliegenden Struktur, was die Lebensdauer der Komponenten verlängert und höhere Betriebstemperaturen ermöglicht, um die Effizienz von Maschinen zu steigern. Fortschritte in der additiven Fertigung haben die Entwicklung hochtemperaturbeständiger Materialien revolutioniert. Durch den 3D-Druck lassen sich komplexe Geometrien und maßgeschneiderte Materialzusammensetzungen realisieren, die mit herkömmlichen Methoden nicht umsetzbar wären.

Diese Technologien ermöglichen nicht nur leichtere und effizientere Bauteile, sondern auch die Integration von Funktionen wie Kühlkanälen direkt in die Struktur. Parallel dazu unterstützt der Einsatz künstlicher Intelligenz die Entwicklung neuer Materialien, indem maschinelles Lernen genutzt wird, um Materialkombinationen und Mikrostrukturen zu optimieren. Die zukünftigen Entwicklungen in der Hochtemperaturtechnik konzentrieren sich auf ultra-hochtemperaturbeständige Keramiken (Ultra-High Temperature Ceramics, UHTCs), die Temperaturen von über 2.000 °C standhalten, sowie auf selbstheilende Materialien, die sich eigenständig reparieren können und damit die Lebensdauer und Sicherheit erhöhen. Supraleitende Materialien könnten die Effizienz elektrischer Systeme erheblich steigern und neue Anwendungen ermöglichen.

Insgesamt tragen diese Fortschritte dazu bei, den Wirkungsgrad technischer Systeme zu verbessern, Energieverbrauch und Emissionen zu reduzieren und nachhaltigere Technologien zu schaffen. Die Materialwissenschaft und Hochtemperaturtechnik bilden damit eine essenzielle Grundlage für Innovationen in Schlüsselindustrien und für die Bewältigung globaler Herausforderungen wie der Energiewende und der Reduktion von Treibhausgasemissionen.

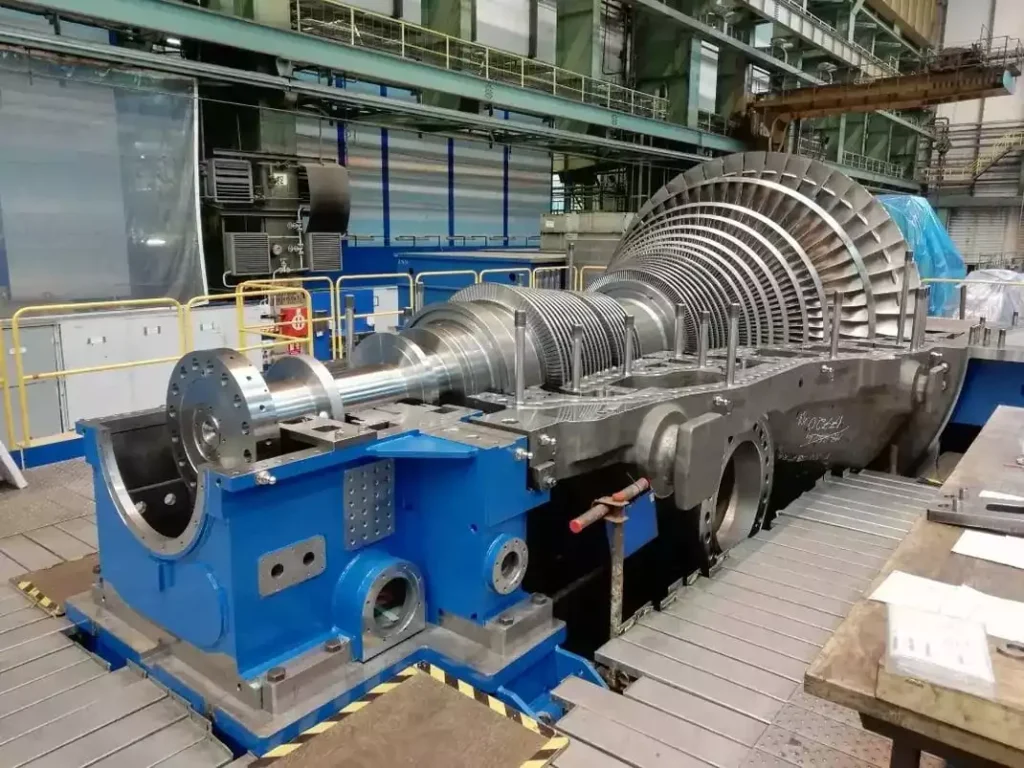

Eine Dampfturbine ist eine rotierende Wärmekraftmaschine, die die thermische Energie von Wasserdampf in mechanische Energie umwandelt. Diese Energie kann direkt zur Stromerzeugung oder für mechanische Anwendungen wie den Antrieb von Pumpen oder Schiffsschrauben genutzt werden. Dampfturbinen sind ein Herzstück moderner Kraftwerke und spielen eine zentrale Rolle in der Energieerzeugung, insbesondere in fossilen, nuklearen und solarthermischen Kraftwerken. Sie zeichnen sich durch hohe Effizienz, Zuverlässigkeit und die Fähigkeit aus, große Mengen an Energie kontinuierlich bereitzustellen.

Funktionsprinzip

Das grundlegende Funktionsprinzip einer Dampfturbine basiert auf der Umwandlung von Hochdruckdampf in kinetische Energie, die dann in mechanische Energie überführt wird. Dampf, der unter hohem Druck und bei hoher Temperatur aus einem Kessel oder Reaktor kommt, wird in die Turbine geleitet und durch feststehende Leitschaufeln gelenkt. Diese Schaufeln beschleunigen und richten den Dampf so aus, dass er auf die rotierenden Laufschaufeln trifft, die mit einem Rotor verbunden sind. Durch den Impuls und die Druckänderung des Dampfes wird das Laufrad in Rotation versetzt. Der Rotor überträgt die mechanische Energie entweder auf einen Generator zur Stromerzeugung oder auf eine andere mechanische Last.

Um die Energie des Dampfes effizient zu nutzen, wird der Druck in der Turbine schrittweise durch mehrere Stufen abgebaut. Diese mehrstufige Konstruktion maximiert den Energieentzug aus dem Dampf, reduziert Verluste und steigert die Effizienz. Am Ende der Turbine wird der Dampf in einem Kondensator abgekühlt, wodurch ein Vakuum erzeugt wird, das den Energieentzug weiter unterstützt.

Haupttypen von Dampfturbinen

Dampfturbinen können anhand verschiedener Kriterien klassifiziert werden, wie etwa ihrer Funktionsweise, ihrem Betriebsdruck oder ihrem Anwendungsbereich. Die wichtigsten Typen sind:

- Nach dem Energieumwandlungsprinzip

- Aktionsprinzip (Aktionsdampfturbinen): Bei diesen Turbinen wird die kinetische Energie des Dampfes in den Laufschaufeln vollständig in mechanische Energie umgewandelt. Der Dampf strömt mit hoher Geschwindigkeit auf die Schaufeln, wobei die gesamte Druckenergie des Dampfes bereits in den Leitschaufeln in Bewegungsenergie umgewandelt wurde. Diese Turbinen sind besonders effizient bei kleinen Druckabfällen pro Stufe und werden häufig in kleinen und mittleren Anwendungen eingesetzt.

- Reaktionsprinzip (Reaktionsdampfturbinen): In Reaktionsturbinen wird die Druckenergie des Dampfes sowohl in den Leitschaufeln als auch in den Laufschaufeln abgebaut. Der Dampf erfährt eine kontinuierliche Druckänderung, was zu einer höheren Energieausbeute führt. Reaktionsturbinen sind in großen Kraftwerken weit verbreitet.

- Nach dem Betriebsdruck

- Hochdruckturbinen: Diese Turbinen arbeiten mit Dampf bei sehr hohen Drücken (über 100 bar) und Temperaturen (über 500 °C). Sie sind in der Lage, große Energiemengen effizient zu extrahieren und werden oft als erste Stufe in mehrstufigen Systemen eingesetzt.

- Mitteldruckturbinen: Diese Turbinen werden nach der Hochdruckstufe eingesetzt und nutzen den Dampf, dessen Druck bereits reduziert wurde.

- Niederdruckturbinen: Am Ende des Zyklus wird der Dampf bei niedrigem Druck und oft in großen Mengen verarbeitet. Niederdruckturbinen sind besonders groß dimensioniert, um den geringen Druck des Dampfes optimal zu nutzen.

- Nach der Bauweise

- Einwellenturbinen: Bei diesen Turbinen sind alle Stufen auf einer einzigen Welle montiert. Diese Bauweise ist kompakt und eignet sich für kleinere Anlagen.

- Mehrwellenturbinen: Hier sind verschiedene Stufen auf mehreren Wellen verteilt, um größere Mengen an Dampf und Energie zu verarbeiten. Diese Bauweise findet sich häufig in großen Kraftwerken.

- Nach der Anwendung

- Entnahmeturbinen: Diese Turbinen ermöglichen die Entnahme von Dampf auf bestimmten Druckniveaus für industrielle Prozesse oder zur Beheizung.

- Gegendruckturbinen: Der Dampf verlässt die Turbine bei einem bestimmten Druck, der für weitere Prozesse genutzt werden kann, anstatt vollständig kondensiert zu werden.

- Kondensationsturbinen: Diese Turbinen führen den Dampf nach der Energieumwandlung in einen Kondensator, um ihn in Wasser umzuwandeln und den Kreislauf zu schließen.

- Nach der Steuerung

- Regeldampfturbinen: Diese Turbinen sind mit präzisen Steuerungssystemen ausgestattet, die die Energieabgabe je nach Bedarf regeln können. Sie kommen vor allem in Stromnetzen mit schwankendem Energiebedarf zum Einsatz.

- Entlastungsturbinen: Diese Turbinen arbeiten konstant und sind auf eine gleichbleibende Energieabgabe optimiert.

Vorteile von Dampfturbinen

Dampfturbinen bieten zahlreiche Vorteile, darunter eine hohe thermodynamische Effizienz, insbesondere in Verbindung mit Kraft-Wärme-Kopplung oder kombinierten Gas- und Dampfkraftwerken. Sie sind langlebig, zuverlässig und können sehr hohe Leistungen erzielen. Dank ihrer Flexibilität können sie in verschiedenen Anwendungen und Industrien eingesetzt werden, von großen Kraftwerken bis hin zu kleineren industriellen Prozessen.

Herausforderungen und zukünftige Entwicklungen

Trotz ihrer zahlreichen Vorteile stehen Dampfturbinen vor Herausforderungen, wie etwa der Notwendigkeit, Emissionen zu reduzieren und den Wirkungsgrad weiter zu erhöhen. Moderne Entwicklungen konzentrieren sich auf die Nutzung neuer Materialien, die höheren Temperaturen und Drücken standhalten, sowie auf die Integration von Dampfturbinen in erneuerbare Energiesysteme wie solarthermische Kraftwerke. Fortschritte in der digitalen Steuerung und der additiven Fertigung tragen dazu bei, die Effizienz, Lebensdauer und Flexibilität von Dampfturbinen weiter zu verbessern.

Zusammenfassend sind Dampfturbinen eine unverzichtbare Technologie in der modernen Energieerzeugung. Ihre Vielseitigkeit und kontinuierliche Weiterentwicklung machen sie zu einer Schlüsselkomponente für die zukünftige Energieversorgung, insbesondere im Hinblick auf nachhaltige und effiziente Lösungen.

Die Weiterentwicklung von Dampfturbinen ist ein hochdynamisches Forschungs- und Entwicklungsfeld, das durch die Notwendigkeit vorangetrieben wird, den Wirkungsgrad zu erhöhen, Kosten zu senken und die Umweltbelastung zu minimieren. Dampfturbinen sind in modernen Kraftwerkskonfigurationen unersetzlich, und ihre Leistung hängt stark von ihrer thermodynamischen Optimierung, der Materialauswahl und der Integration mit anderen Energiesystemen ab. In diesem Zusammenhang sind mehrere Details und technologische Trends von Bedeutung.

Thermodynamische Optimierung

Die thermodynamische Effizienz von Dampfturbinen basiert auf dem Clausius-Rankine-Kreisprozess, bei dem Energie aus heißem Dampf durch Expansion in der Turbine extrahiert wird. Eine Möglichkeit zur Effizienzsteigerung ist die Erhöhung der Einlassparameter, insbesondere von Druck und Temperatur. In modernen Hochleistungskraftwerken wird Dampf häufig bei Drücken über 250 bar und Temperaturen von bis zu 600 °C eingesetzt. Innovative Kraftwerke verwenden sogar ultrasuperkritische Parameter mit Temperaturen jenseits von 700 °C und Drücken über 300 bar. Diese hohen Betriebsbedingungen maximieren den Wirkungsgrad, stellen aber hohe Anforderungen an die verwendeten Materialien.

Ein weiterer Ansatz ist die Mehrstufenkonstruktion. In modernen Kraftwerken wird der Dampf nacheinander durch Hochdruck-, Mitteldruck- und Niederdruckstufen geleitet, wobei in jeder Stufe ein Teil der Energie entzogen wird. Die Zahl der Stufen und die Optimierung ihrer Geometrie spielen eine entscheidende Rolle bei der Minimierung von Strömungsverlusten und der Maximierung der Energieausbeute.

Zusätzlich wird die Effizienz durch Regenerationssysteme gesteigert, bei denen der Dampf teilweise aus der Turbine entnommen wird, um das Speisewasser vorzuwärmen. Dies reduziert den Energiebedarf zur Erzeugung von frischem Dampf im Kessel und verbessert den Gesamtwirkungsgrad.

Integration mit anderen Energiesystemen

Die Kopplung von Dampfturbinen mit anderen Energiesystemen eröffnet neue Möglichkeiten für eine nachhaltige Energieerzeugung. Besonders erfolgreich ist die Integration in kombinierte Gas- und Dampfkraftwerke (Combined Cycle Power Plants, CCPP). In diesen Anlagen wird ein Gasturbinenkreislauf mit einem Dampfturbinenkreislauf kombiniert, wobei die Abwärme der Gasturbine genutzt wird, um Dampf für die Dampfturbine zu erzeugen. Dadurch können Wirkungsgrade von über 60 % erreicht werden, was diese Anlagen zu den effizientesten fossilen Energieerzeugungssystemen macht.

Auch in der Kraft-Wärme-Kopplung (KWK) spielen Dampfturbinen eine zentrale Rolle. In diesen Systemen wird der erzeugte Dampf nicht nur zur Stromerzeugung genutzt, sondern auch zur Bereitstellung von Prozesswärme für industrielle Anwendungen oder zur Beheizung von Gebäuden. Dies führt zu einer signifikanten Verbesserung der Energieausnutzung und einer Reduzierung der CO₂-Emissionen.

In solarthermischen Kraftwerken werden Dampfturbinen eingesetzt, um die Energie von konzentrierter Sonnenstrahlung in Strom umzuwandeln. Dabei wird Wasser oder ein anderes Arbeitsmedium durch Sonnenkollektoren erhitzt und der resultierende Dampf in die Turbine geleitet. Solche Anlagen bieten großes Potenzial für die Integration erneuerbarer Energien in die Stromversorgung.

Materialwissenschaft und technologische Innovationen

Der Betrieb von Dampfturbinen bei hohen Temperaturen und Drücken erfordert den Einsatz fortschrittlicher Materialien. Traditionelle Stähle stoßen bei ultrasuperkritischen Betriebsbedingungen an ihre Grenzen, weshalb zunehmend Nickelbasis-Superlegierungen und hitzebeständige Stähle verwendet werden. Diese Materialien zeichnen sich durch eine hohe Festigkeit, Oxidationsbeständigkeit und Kriechfestigkeit aus.

Eine entscheidende Rolle spielen auch thermische Barriereschichten (Thermal Barrier Coatings, TBCs), die die metallischen Oberflächen vor thermischem und chemischem Abbau schützen. Diese Schichten bestehen aus keramischen Materialien wie Zirkoniumoxid und reduzieren die Temperaturbelastung der zugrunde liegenden Struktur erheblich.

Fortschritte in der additiven Fertigung (3D-Druck) ermöglichen es, komplexe Geometrien von Turbinenschaufeln und anderen Bauteilen herzustellen, die mit herkömmlichen Fertigungsmethoden nicht realisierbar wären. Dies erlaubt nicht nur eine präzisere Strömungsführung, sondern auch die Integration von Funktionen wie internen Kühlkanälen, die die Betriebstemperaturen weiter erhöhen können.

Digitalisierung und intelligente Steuerung

Moderne Dampfturbinen sind zunehmend mit digitalen Steuerungssystemen ausgestattet, die eine präzise Überwachung und Optimierung des Betriebs ermöglichen. Sensoren erfassen in Echtzeit Parameter wie Druck, Temperatur, Drehzahl und Vibrationen, während künstliche Intelligenz (KI) und maschinelles Lernen diese Daten analysieren, um den Betrieb zu optimieren. Predictive Maintenance (vorausschauende Wartung) ist eine weitere Anwendung dieser Technologien. Sie ermöglicht es, potenzielle Probleme frühzeitig zu erkennen und ungeplante Stillstandzeiten zu vermeiden.

Die digitale Zwillingstechnologie hat ebenfalls Einzug in die Entwicklung und den Betrieb von Dampfturbinen gehalten. Virtuelle Modelle der Turbinen ermöglichen es, deren Verhalten unter verschiedenen Betriebsbedingungen zu simulieren, was die Planung, den Betrieb und die Wartung erheblich verbessert.

Nachhaltigkeit und Zukunftsperspektiven

Die Rolle von Dampfturbinen in der Energiewende ist bedeutend, da sie in Kombination mit erneuerbaren Energiequellen eine zuverlässige und flexible Energieversorgung gewährleisten können. Der Einsatz von Dampfturbinen in Biomassekraftwerken oder bei der Verwertung von Abwärme trägt zur Reduktion von fossilen Brennstoffen und Treibhausgasemissionen bei.

Zukunftsorientierte Konzepte umfassen den Einsatz von Wasserstoff als Brennstoff, der in wasserstoffbasierten Dampfkraftwerken eingesetzt werden könnte, um eine nahezu CO₂-freie Energieerzeugung zu ermöglichen. Auch die Nutzung von CO₂ als Arbeitsmedium in sogenannten CO₂-Turbinen ist ein innovativer Ansatz, der hohe Effizienz bei geringer Umweltbelastung verspricht.

Insgesamt bleiben Dampfturbinen eine Schlüsseltechnologie in der globalen Energieinfrastruktur. Durch kontinuierliche Forschung, den Einsatz moderner Materialien und die Integration digitaler Technologien können sie effizienter, umweltfreundlicher und flexibler gestaltet werden, um den Anforderungen einer nachhaltigen Energiezukunft gerecht zu werden.

Die Dampfturbine ist eines der zentralen Elemente moderner Stromerzeugung und ein entscheidender Bestandteil vieler thermischer Kraftwerkskonzepte. Sie wandelt die thermische Energie des Dampfes, der aus der Verbrennung fossiler Brennstoffe, aus Kernspaltungsprozessen oder aus erneuerbaren Quellen wie Biomasse und Solarthermie gewonnen wird, in mechanische Rotationsenergie um, die anschließend durch einen Generator in elektrische Energie transformiert wird. Dampfturbinen zeichnen sich durch hohe Effizienz, Zuverlässigkeit und Flexibilität aus und spielen eine wesentliche Rolle in der globalen Energieinfrastruktur.

Funktionsweise der Dampfturbine in der Stromerzeugung

Die Stromerzeugung durch Dampfturbinen basiert auf dem thermodynamischen Prinzip des Clausius-Rankine-Kreisprozesses. Dieser umfasst vier Hauptschritte: die Erzeugung von Dampf im Kessel, die Expansion des Dampfes in der Turbine, die Kondensation des Dampfes im Kondensator und das Rückpumpen des kondensierten Wassers in den Kessel.

- Dampferzeugung: Der Prozess beginnt mit der Erzeugung von überhitztem Dampf in einem Kessel oder Wärmeerzeuger. Dabei wird Wasser auf Temperaturen und Drücke erhitzt, die weit über den Siedepunkt hinausgehen. In fossilen Kraftwerken erfolgt die Dampferzeugung durch die Verbrennung von Kohle, Gas oder Öl, während in Kernkraftwerken die Spaltung von Uran oder Plutonium Wärme liefert. In solarthermischen Anlagen wird Sonnenenergie genutzt, um Wasser zu verdampfen.

- Expansion in der Turbine: Der überhitzte Dampf wird mit hohem Druck in die Dampfturbine geleitet. Dort wird die thermische Energie des Dampfes in kinetische Energie umgewandelt. Dieser Dampf treibt die rotierenden Schaufeln der Turbine an, wodurch die mechanische Rotationsenergie entsteht. Der Rotor der Turbine ist direkt mit dem Generator gekoppelt, der die mechanische Energie in elektrische Energie umwandelt.

- Kondensation: Nachdem der Dampf durch die Turbine expandiert ist und seine Energie abgegeben hat, wird er im Kondensator abgekühlt und in Wasser zurückverwandelt. Dies geschieht oft durch Kühlwasser aus einem Fluss, einem Meer oder durch Kühltürme. Der dadurch erzeugte Unterdruck im Kondensator verbessert die Effizienz der Turbine, da er den Energieentzug aus dem Dampf maximiert.

- Rückführung: Das kondensierte Wasser wird zurück in den Kessel gepumpt, wodurch ein geschlossener Kreislauf entsteht. Um den thermischen Wirkungsgrad zu steigern, wird das Wasser vor dem Eintritt in den Kessel durch Wärmeübertrager (Regenerationsvorwärmer) vorgewärmt, die Energie aus dem Dampf entnehmen, der während der Expansion aus der Turbine entnommen wurde.

Arten von Dampfturbinen in der Stromerzeugung

In der Stromerzeugung werden verschiedene Typen von Dampfturbinen eingesetzt, die sich durch ihre Betriebsweise, Druckstufen und Anwendungen unterscheiden:

- Hochdruck-, Mitteldruck- und Niederdruckturbinen: In modernen Kraftwerken wird der Dampf in mehreren Druckstufen verarbeitet. Zunächst durchläuft er eine Hochdruckturbine, dann eine Mitteldruckturbine und schließlich eine Niederdruckturbine. Diese Stufenkaskade ermöglicht eine maximale Energieausnutzung und minimiert thermodynamische Verluste. Niederdruckturbinen sind oft die größten, da der Dampf bei niedrigem Druck ein hohes Volumen einnimmt.

- Kondensationsturbinen: Diese Turbinen werden typischerweise in fossilen und nuklearen Kraftwerken eingesetzt. Der Dampf wird nach der Expansion vollständig im Kondensator kondensiert. Sie sind optimiert, um den größtmöglichen Teil der thermischen Energie in mechanische Energie umzuwandeln.

- Entnahme-Kondensationsturbinen: Diese Turbinen ermöglichen die Entnahme von Dampf auf bestimmten Druckniveaus für industrielle Prozesse oder zur Fernwärmeversorgung, bevor der Restdampf in den Kondensator geleitet wird.

- Gegendruckturbinen: Bei diesen Turbinen verlässt der Dampf die Turbine bei einem bestimmten Druck, um in industriellen Prozessen oder zur Beheizung weiterverwendet zu werden. Sie sind häufig in Kraft-Wärme-Kopplungsanlagen zu finden.

- Angepasste Turbinen für erneuerbare Energien: In solarthermischen Kraftwerken und Biomasseanlagen werden spezielle Dampfturbinen eingesetzt, die auf die niedrigeren Betriebsparameter und die variablen Bedingungen dieser Energiequellen abgestimmt sind.

Effizienzsteigerung und Innovationen

Die Effizienz der Stromerzeugung durch Dampfturbinen hängt stark von den Betriebsbedingungen und der technologischen Optimierung ab. Fortschritte in der Materialwissenschaft ermöglichen den Einsatz von ultrasuperkritischen Betriebsbedingungen, bei denen Dampf Temperaturen von über 700 °C und Drücke von mehr als 300 bar erreicht. Diese extremen Bedingungen steigern den thermodynamischen Wirkungsgrad erheblich.

Eine weitere Innovation ist die Mehrwellenbauweise, bei der mehrere Turbinenwellen parallel betrieben werden, um die Energie besser auszunutzen. Darüber hinaus wird die aerodynamische Gestaltung der Turbinenschaufeln kontinuierlich verbessert, um Strömungsverluste zu minimieren.

Integrierte Systeme wie kombinierte Gas- und Dampfkraftwerke (CCPP) kombinieren Gasturbinen und Dampfturbinen, um die Abwärme der Gasturbine für die Dampferzeugung zu nutzen. Diese Kombination führt zu Wirkungsgraden von über 60 % und stellt eine der effizientesten Formen der Stromerzeugung dar.

Herausforderungen und Zukunftsperspektiven

Trotz ihrer Effizienz stehen Dampfturbinen vor Herausforderungen wie der Notwendigkeit, den CO₂-Ausstoß zu reduzieren und sich an variable erneuerbare Energiequellen anzupassen. Die Integration mit Technologien wie Wärmespeichern oder Power-to-X-Systemen ermöglicht es, Dampfturbinen flexibler zu betreiben und Schwankungen im Stromnetz auszugleichen.

Die Entwicklung von wasserstoffbetriebenen Dampfturbinen und die Nutzung von CO₂ als Arbeitsmedium in sogenannten superkritischen CO₂-Kreisläufen bieten neue Möglichkeiten, die Effizienz zu steigern und gleichzeitig umweltfreundlichere Lösungen zu schaffen.

Insgesamt bleibt die Dampfturbine ein unverzichtbares Element der Stromerzeugung. Mit fortschreitenden Innovationen und der Integration in moderne Energiesysteme wird sie auch in Zukunft eine zentrale Rolle bei der Bereitstellung sicherer, effizienter und nachhaltiger Energie spielen.

Die Funktionsweise der Dampfturbine in der Stromerzeugung basiert auf dem Clausius-Rankine-Kreisprozess, bei dem Wärmeenergie in mechanische und anschließend in elektrische Energie umgewandelt wird. Zunächst wird in einem Kessel Wasser erhitzt, das durch fossile Brennstoffe, Kernenergie oder erneuerbare Quellen wie Solarenergie oder Biomasse betrieben wird.

Das Wasser wird unter hohem Druck und bei hohen Temperaturen in Dampf umgewandelt, der dann in die Dampfturbine geleitet wird. Innerhalb der Turbine wird die thermische Energie des Dampfes durch Expansion in mechanische Rotationsenergie umgewandelt. Der Dampf strömt durch eine Serie von feststehenden Leitschaufeln und rotierenden Laufschaufeln, wobei seine Druck- und Temperaturenergie kontinuierlich in kinetische Energie übertragen wird. Diese kinetische Energie versetzt den Rotor der Turbine in Rotation, der mechanisch mit einem Generator verbunden ist.

Im Generator wird die mechanische Energie durch elektromagnetische Induktion in elektrische Energie umgewandelt. Nachdem der Dampf durch die Turbine expandiert ist, wird er in einen Kondensator geleitet, wo er durch Kühlung wieder in Wasser zurückverwandelt wird. Diese Kondensation erzeugt ein Vakuum, das den Energieentzug aus dem Dampf maximiert und die Effizienz der Turbine steigert. Das kondensierte Wasser wird anschließend in den Kessel zurückgepumpt, um den Kreislauf zu schließen. Um den Wirkungsgrad weiter zu erhöhen, wird das Wasser vor Eintritt in den Kessel durch regenerative Wärmeübertrager vorgewärmt, die Energie aus teilentnommenem Dampf aus der Turbine nutzen.

Dieser geschlossene Kreislauf ermöglicht eine kontinuierliche, effiziente Umwandlung von thermischer Energie in elektrische Energie und ist das Herzstück thermischer Kraftwerke wie fossilen, nuklearen oder solarthermischen Anlagen. Die Effizienz hängt dabei von der Optimierung der Betriebsparameter, der Turbinenkonstruktion und der Integration moderner Technologien ab, wie beispielsweise der Nutzung von Hochtemperaturwerkstoffen und digitaler Steuerungssysteme, die den Betrieb präzise überwachen und anpassen.

Die Arten von Dampfturbinen in der Stromerzeugung unterscheiden sich je nach ihrem Betriebsprinzip, ihrem Design und ihrer spezifischen Anwendung im Kraftwerksbetrieb. Eine weit verbreitete Bauweise sind Kondensationsturbinen, die in fossilen und nuklearen Kraftwerken verwendet werden. Diese Turbinen sind so ausgelegt, dass der Dampf nach der Expansion vollständig im Kondensator kondensiert wird, wodurch ein Vakuum erzeugt wird, das den maximalen Energieentzug ermöglicht.

Eine weitere Variante sind Gegendruckturbinen, bei denen der Dampf nach der Expansion nicht kondensiert wird, sondern bei einem definierten Druck die Turbine verlässt und für industrielle Prozesse oder zur Fernwärmeversorgung verwendet wird. Sie kommen häufig in Anlagen zur Kraft-Wärme-Kopplung zum Einsatz. Entnahme-Kondensationsturbinen kombinieren diese Prinzipien und erlauben es, Dampf während der Expansion bei unterschiedlichen Druckstufen zu entnehmen, um sowohl Strom zu erzeugen als auch Prozesswärme bereitzustellen.

Diese Flexibilität macht sie besonders nützlich in Industrieanlagen. Dampfturbinen können auch in mehreren Stufen betrieben werden, die nach Druck und Temperatur des Dampfes unterteilt sind. Hochdruck-, Mitteldruck- und Niederdruckturbinen verarbeiten den Dampf schrittweise, um den thermodynamischen Wirkungsgrad zu maximieren. Jede Stufe ist speziell auf die jeweilige Druck- und Temperaturstufe ausgelegt, wobei Hochdruckturbinen kompakter sind und Niederdruckturbinen größere Schaufeln besitzen, um das größere Volumen des Dampfes bei niedrigem Druck zu bewältigen.

In kombinierten Gas- und Dampfkraftwerken werden spezielle Dampfturbinen eingesetzt, die die Abwärme einer Gasturbine nutzen, um Dampf zu erzeugen, was zu sehr hohen Wirkungsgraden führt. Für erneuerbare Energien wie solarthermische Kraftwerke gibt es angepasste Dampfturbinen, die für niedrigere Betriebsparameter und intermittierende Bedingungen optimiert sind. Diese Vielfalt an Dampfturbinenarten ermöglicht es, sie in verschiedenen Energieerzeugungssystemen einzusetzen, von konventionellen Kohlekraftwerken bis hin zu innovativen Hybridlösungen, die fossile und erneuerbare Energiequellen kombinieren.

Hochdruck-, Mitteldruck- und Niederdruckturbinen sind wesentliche Komponenten in modernen Dampfturbinenkraftwerken und spielen eine entscheidende Rolle bei der Effizienz und Leistungsfähigkeit der Stromerzeugung. Diese Turbinen arbeiten zusammen, um den Dampf, der unter verschiedenen Druck- und Temperaturbedingungen erzeugt wird, schrittweise zu entlasten und in mechanische Energie umzuwandeln. Sie sind in der Regel in einem Mehrstufen- oder Mehrdrucksystem angeordnet, wobei der Dampf in mehreren Phasen expanderet, um die maximale thermodynamische Energie aus dem Dampfkessel zu extrahieren.

Hochdruckturbine: Die Hochdruckturbine ist die erste Stufe in einem Mehrstufensystem und wird mit dem Dampf gespeist, der aus dem Kessel kommt und die höchsten Drücke und Temperaturen aufweist. Dieser Dampf hat eine hohe thermische Energie, die in mechanische Arbeit umgewandelt wird. Da die Hochdruckturbine mit heißem und unter hohem Druck stehenden Dampf arbeitet, wird die Turbine so konstruiert, dass sie diesem extremen Druck und der hohen Temperatur standhält. Die Hochdruckturbine hat typischerweise eine kompakte Bauweise und eine größere Anzahl an Schaufeln, die auf den Energieentzug bei diesen extremen Bedingungen optimiert sind. Der Dampf expandiert in dieser Stufe stark, was zu einer großen Umwandlung von thermischer Energie in mechanische Energie führt, jedoch bleibt der Druck des Dampfes weiterhin relativ hoch.

Mitteldruckturbine: Nachdem der Dampf die Hochdruckturbine verlassen hat, ist er in Bezug auf Druck und Temperatur gesenkt, jedoch noch immer ausreichend energiereich, um weiter in mechanische Energie umgewandelt zu werden. Der Dampf wird nun in die Mitteldruckturbine geleitet, wo er weiter expandiert. In der Mitteldruckturbine werden zusätzliche Energie und mechanische Arbeit gewonnen, jedoch wird der Dampf in dieser Stufe weiter abgekühlt und entlastet. Mitteldruckturbinen sind größer als Hochdruckturbinen und arbeiten mit einem niedrigeren Druck und einer geringeren Temperatur, was die Konstruktion der Schaufeln und Gehäuse verändert. Die Mitteldruckturbine übernimmt die Energie, die noch im Dampf vorhanden ist, bevor dieser in die Niederdruckturbine gelangt.

Niederdruckturbine: Die Niederdruckturbine ist die letzte Stufe in einem Mehrstufensystem und verarbeitet den Dampf, der nach der Expansion in den vorherigen Turbinen weiter abgekühlt und abgedrückt wurde. Der Dampf in der Niederdruckturbine hat einen sehr niedrigen Druck und eine niedrigere Temperatur, was bedeutet, dass der Dampf eine große Volumenexpansion durchläuft. Daher sind die Niederdruckturbinen viel größer als die Hochdruck- und Mitteldruckturbinen und benötigen größere, weniger dichte Schaufeln, die das hohe Volumen des Dampfes bei niedrigen Drücken handhaben können. In dieser Stufe wird die verbleibende thermische Energie des Dampfes in mechanische Energie umgewandelt, bevor der Dampf in den Kondensator übergeht, wo er wieder zu Wasser kondensiert und der Kreislauf geschlossen wird.

Der Vorteil der Verwendung von Hochdruck-, Mitteldruck- und Niederdruckturbinen in Kombination liegt in der effizienten Nutzung des Dampfs über mehrere Druckstufen hinweg. Jede Turbine ist für eine spezifische Druck- und Temperaturstufe optimiert, wodurch der Dampf schrittweise seine thermische Energie abgibt, bevor er den konditionierten Zustand erreicht. Dies maximiert den Gesamtwirkungsgrad des Dampfturbinenkraftwerks. Der Prozess der schrittweisen Expansion des Dampfs über verschiedene Druckstufen hinweg hilft, die thermodynamischen Verluste zu minimieren und den Gesamtwirkungsgrad der Stromerzeugung zu steigern. Dies ist besonders wichtig in modernen ultrasuperkritischen Kraftwerken, in denen die Dampftemperaturen und -drücke sehr hoch sind, um die Effizienz auf über 40 % zu steigern. Ein weiterer Vorteil der Dreistufen-Turbinenkonfiguration ist die Flexibilität, die es den Kraftwerken ermöglicht, auf unterschiedliche Betriebsbedingungen und Lastanforderungen zu reagieren.

Insgesamt gewährleisten die Hochdruck-, Mitteldruck- und Niederdruckturbinen in einem Dampfturbinenkraftwerk, dass der Dampf über den gesamten Prozess hinweg optimal genutzt wird, was zu einer höheren Energieausbeute und einer Reduzierung des Brennstoffverbrauchs führt. Durch die Kombination dieser Turbinenarten wird die Gesamtleistung des Kraftwerks maximiert und gleichzeitig eine effiziente und zuverlässige Stromerzeugung ermöglicht.

Kondensationsturbinen sind eine der häufigsten Arten von Dampfturbinen, die in thermischen Kraftwerken zur Stromerzeugung eingesetzt werden. Sie spielen eine zentrale Rolle in fossilen und nuklearen Kraftwerken sowie in einigen erneuerbaren Energieanlagen, die thermische Energie zur Dampferzeugung nutzen. Das Hauptmerkmal der Kondensationsturbine ist, dass der Dampf, nachdem er seine thermische Energie in der Turbine abgegeben hat, im Kondensator vollständig kondensiert und in Wasser zurückverwandelt wird, was einen geschlossenen Kreislauf ermöglicht.

In einer Kondensationsturbine wird der Dampf nach der Erzeugung im Kessel unter hohem Druck und hoher Temperatur in die Turbine geleitet. Dieser Dampf expandiert in der Turbine und gibt dabei seine thermische Energie an die Turbinenschaufeln ab, was diese in Rotation versetzt und mechanische Arbeit erzeugt. Der Dampf durchläuft dabei mehrere Stufen der Turbine, oft beginnend mit einer Hochdruckturbine, gefolgt von Mitteldruck- und Niederdruckturbinen, um die thermische Energie effizient zu extrahieren. In der Niederdruckstufe, wo der Dampf bereits stark abgekühlt ist, wird der Dampf noch weiter expandiert, bevor er schließlich in den Kondensator gelangt.

Im Kondensator wird der Dampf durch Kühlwasser entweder aus einem natürlichen Gewässer oder einem Kühlturm abgekühlt. In diesem Prozess wird die restliche Wärme des Dampfes an das Kühlwasser abgegeben, und der Dampf kondensiert zu Wasser. Der erzeugte Unterdruck im Kondensator verbessert die Effizienz der Turbine, da er die Druckdifferenz zwischen der Turbine und dem Kondensator maximiert, was wiederum den Energieentzug aus dem Dampf optimiert.

Der kondensierte Dampf, der nun wieder Wasser ist, wird durch eine Rückführungspumpe wieder zum Dampfkessel gepumpt, um den Kreislauf zu schließen. Da der Dampf im Kondensator vollständig kondensiert wird, entsteht ein Vakuum, das den Druck in der Turbine minimiert und dadurch die Effizienz des gesamten Systems erhöht.

Kondensationsturbinen zeichnen sich durch ihre hohe Effizienz aus, da der Dampf in einem Vakuum expandiert, was bedeutet, dass mehr Energie aus dem Dampf entzogen werden kann. Sie sind in der Regel für die Erzeugung von Strom unter konstanten Bedingungen optimiert, wobei der Fokus auf einer maximalen Energieumwandlung liegt. Die Kühlungsprozesse in der Kondensatstufe sind jedoch auch eine Herausforderung, da sie viel Wasser und Energie erfordern, insbesondere in warmen Klimazonen, in denen die Kühlung weniger effizient sein kann.

Ein weiterer Vorteil der Kondensationsturbinen ist, dass sie im Vergleich zu anderen Turbinentypen relativ einfach und kostengünstig in der Konstruktion sind, was sie zu einer bevorzugten Wahl für viele Energieerzeugungsanlagen macht. Sie sind auch flexibel in der Anwendung und können in unterschiedlichen Maßstäben von kleinen bis hin zu großen Kraftwerken eingesetzt werden.

Zusammenfassend lässt sich sagen, dass Kondensationsturbinen eine unverzichtbare Technologie in der modernen Stromerzeugung darstellen, da sie eine effiziente und zuverlässige Möglichkeit bieten, thermische Energie in mechanische Arbeit umzuwandeln und letztlich Strom zu erzeugen. Durch den kontinuierlichen Kreislauf, bei dem der Dampf kondensiert und wiederverwendet wird, tragen sie zu einer effektiven Nutzung der erzeugten Wärme und einer Maximierung der Energieausbeute bei.

Entnahme-Kondensationsturbinen sind eine spezielle Form von Dampfturbinen, die sowohl Strom erzeugen als auch Wärme für industrielle Prozesse oder Fernwärme liefern. Im Gegensatz zu traditionellen Kondensationsturbinen, bei denen der gesamte Dampf nach der Expansion in der Turbine kondensiert wird, ermöglichen Entnahme-Kondensationsturbinen die Entnahme von Dampf bei unterschiedlichen Druckstufen während des Turbinendurchgangs. Der so entnommene Dampf kann dann für verschiedene Zwecke verwendet werden, etwa für Heizsysteme, industrielle Prozesse oder zur Warmwasserbereitung.

Der Hauptvorteil einer Entnahme-Kondensationsturbine liegt in ihrer Flexibilität und Vielseitigkeit. Sie ermöglicht eine gleichzeitige Nutzung der thermischen Energie sowohl zur Stromerzeugung als auch für externe Anwendungen. Dies ist besonders vorteilhaft in Kraft-Wärme-Kopplungsanlagen, wo der erzeugte Dampf nicht nur zur Stromproduktion dient, sondern auch für die Bereitstellung von Wärme in städtischen Gebieten oder in industriellen Anwendungen wie der Chemie- und Lebensmittelindustrie verwendet wird. In solchen Systemen wird der Dampf, der in der Turbine während der Expansion noch Energie enthält, bei einem bestimmten Druck entnommen und für die Fernwärmeversorgung oder andere Prozesse genutzt, bevor der Rest des Dampfes weiter in den Kondensator gelangt.

Die Funktionsweise einer Entnahme-Kondensationsturbine ist ähnlich wie die einer herkömmlichen Kondensationsturbine, jedoch mit der zusätzlichen Möglichkeit, Dampf an mehreren Stellen im Turbinenkreislauf abzuzweigen. Der Dampf tritt zunächst in die Hochdruckturbine ein und gibt einen Teil seiner Energie ab. An einer definierten Stelle wird dann Dampf entnommen, bevor er weiter in die Mitteldruck- und Niederdruckstufen der Turbine expandiert. Der verbleibende Dampf durchläuft die Turbine vollständig und wird im Kondensator vollständig abgekühlt und kondensiert. Der so gewonnene Dampf kann für industrielle Anwendungen, zur Fernwärme oder für andere Zwecke verwendet werden, während der Rest des Dampfs in elektrische Energie umgewandelt wird.

Ein wesentlicher Vorteil von Entnahme-Kondensationsturbinen besteht darin, dass sie eine hohe Effizienz sowohl bei der Stromerzeugung als auch bei der Wärmebereitstellung ermöglichen. Durch die Entnahme von Dampf bei verschiedenen Druckstufen wird die Nutzung der erzeugten Wärme optimiert, was die Gesamtleistung des Systems steigert. Diese Art von Turbine ist besonders in Kraft-Wärme-Kopplungsanlagen von Bedeutung, die in städtischen oder industriellen Bereichen häufig anzutreffen sind, da sie eine effiziente und umweltfreundliche Möglichkeit bieten, sowohl Strom als auch Wärme aus denselben Energiequellen zu erzeugen.

Die Entnahme von Dampf während der Expansion kann jedoch auch einige technische Herausforderungen mit sich bringen. Da der Dampf während der Expansion Druck verliert, muss die Entnahme sorgfältig gesteuert werden, um die Balance zwischen Energieerzeugung und Wärmeentnahme zu gewährleisten. Zudem erfordert die Nutzung des entnommenen Dampfs eine geeignete Infrastruktur für die Wärmeverteilung, wie etwa Fernwärmenetze oder industrielle Heizsysteme.

Insgesamt sind Entnahme-Kondensationsturbinen eine flexible und effiziente Lösung, um die thermische Energie sowohl zur Stromerzeugung als auch zur Wärmeversorgung zu nutzen. Sie bieten einen erheblichen Vorteil in Kraft-Wärme-Kopplungsanlagen, da sie die Flexibilität und Effizienz der Energieproduktion maximieren und gleichzeitig eine nachhaltige Nutzung der erzeugten Wärme ermöglichen.

Gegendruckturbinen

Gegendruckturbinen sind eine spezielle Art von Dampfturbinen, die vor allem in Kraft-Wärme-Kopplungsanlagen (KWK) und in bestimmten industriellen Prozessen eingesetzt werden. Der entscheidende Unterschied zu Kondensationsturbinen besteht darin, dass der Dampf in einer Gegendruckturbine nicht vollständig in einem Kondensator kondensiert wird. Stattdessen verlässt der Dampf die Turbine bei einem bestimmten, vordefinierten Druck und wird anschließend für industrielle Zwecke oder Fernwärme genutzt. Dies ermöglicht eine kombinierte Nutzung von Strom und Wärme, was die Effizienz der Gesamtanlage steigert.

Die Funktionsweise einer Gegendruckturbine basiert auf der gezielten Steuerung des Dampfdrucks und der Entnahme von Dampf während der Expansion. Der Dampf tritt zunächst unter hohem Druck in die Turbine ein und gibt einen Teil seiner thermischen Energie ab, wodurch mechanische Arbeit erzeugt wird. An einem bestimmten Punkt der Expansion, in der Regel im Niederdruckbereich der Turbine, wird der Dampf bei einem festgelegten Druck entnommen und weiter verwendet, beispielsweise für Heizprozesse in der Industrie oder für Fernwärmesysteme. Der verbleibende Dampf setzt seine Expansion fort und wird letztlich über die Turbine zu einem niedrigen Druck weitergeführt.

In einer Gegendruckturbine wird der Dampf so gesteuert, dass er den gewünschten Druckverlust aufweist, um einen optimalen Betrieb der Turbine zu gewährleisten. Der Dampf, der bei diesem Prozess entnommen wird, verliert einen Teil seiner thermischen Energie, wodurch die Effektivität der Turbine in Bezug auf die Stromerzeugung verringert wird. Jedoch können die entnommenen Dampfressourcen in anderen Bereichen wie der Wärmebereitstellung oder in industriellen Anwendungen effizient genutzt werden, sodass die Gesamtwirtschaftlichkeit des Systems hoch bleibt. Dieser Dampf, der bei mittlerem oder niedrigem Druck entnommen wird, wird dann in Heizsystemen, in der chemischen oder Lebensmittelindustrie oder in anderen industriellen Prozessen weiterverwendet.

Der Vorteil der Gegendruckturbinen liegt in ihrer Fähigkeit, gleichzeitig Wärme und Strom zu erzeugen, was sie besonders für Anwendungen mit einer gleichzeitigen Nachfrage nach beiden Energieformen geeignet macht. In vielen städtischen Kraft-Wärme-Kopplungsanlagen kann der entnommene Dampf in Fernwärmenetze eingespeist werden, um Gebäude und industrielle Einrichtungen zu beheizen. In anderen Industrien, wie etwa in der Papierindustrie oder bei der Stahlproduktion, wird der entnommene Dampf für verschiedene Produktionsprozesse verwendet, was zu einer hohen Gesamtenergieeffizienz führt.

Die Nachteile der Gegendruckturbinen im Vergleich zu Kondensationsturbinen bestehen in der geringeren Effizienz der Stromerzeugung. Da der Dampf nicht vollständig expandiert und kondensiert wird, ist die Umwandlung von Wärme in mechanische Arbeit weniger vollständig, was zu einem insgesamt geringeren elektrischen Wirkungsgrad führt. Dennoch bleibt die kombinierte Nutzung von Strom und Wärme ein wesentlicher Vorteil, da die Wärmeabgabe nicht nur als Nebenprodukt, sondern als wichtiger Teil der Energieproduktion betrachtet wird.

Zusammenfassend lässt sich sagen, dass Gegendruckturbinen eine flexible Lösung für die gleichzeitige Bereitstellung von Strom und Wärme darstellen, was sie besonders geeignet für Anwendungen in der Kraft-Wärme-Kopplung und industrielle Prozesswärme macht. Sie bieten eine hohe Energieeffizienz, wenn beide Energieformen benötigt werden, und können somit zur Senkung des Gesamtenergieverbrauchs und zur Reduzierung der Umweltbelastung beitragen.

Die Hochdruck-Niederdruck-Turbine ist eine spezielle Konfiguration von Dampfturbinen, die in vielen thermischen Kraftwerken, insbesondere in modernen Stromerzeugungsanlagen, verwendet wird. In einem solchen System wird der Dampf in zwei wesentliche Phasen der Expansion verarbeitet: Zuerst in der Hochdruckturbine und anschließend in der Niederdruckturbine. Diese Konfiguration ermöglicht eine effiziente Umwandlung der thermischen Energie des Dampfes in mechanische Arbeit, indem die Energie schrittweise extrahiert wird, während der Dampf von hohem Druck zu niedrigem Druck expandiert.

Hochdruckturbine

Die Hochdruckturbine ist die erste Stufe in einem mehrstufigen Turbinensystem und wird mit Dampf gespeist, der aus dem Kessel kommt, unter hohem Druck und hoher Temperatur steht. In dieser Stufe hat der Dampf die höchste thermische Energie. Die Hauptfunktion der Hochdruckturbine besteht darin, einen großen Teil dieser Energie in mechanische Energie umzuwandeln. Der Dampf wird in der Hochdruckturbine komprimiert und durchläuft eine Serie von feststehenden Leitschaufeln und rotierenden Laufschaufeln. Die Bewegung der Schaufeln setzt den Rotor der Turbine in Rotation, was die mechanische Energie liefert. Die Hochdruckturbine arbeitet mit einem sehr hohen Druck und einer hohen Temperatur, was zu einer starken Expansion des Dampfs führt, der dabei viel thermische Energie verliert.

Durch den hohen Druck in der Hochdruckturbine wird ein großer Teil der verfügbaren Energie in mechanische Arbeit umgewandelt, aber der Dampf verliert nur einen Teil seiner thermischen Energie, bevor er in die Niederdruckturbine weitergeleitet wird. Ein Teil des Dampfs kann auch für industrielle Anwendungen oder Fernwärme entnommen werden, je nach der Konstruktion und den Anforderungen des Kraftwerks.

Niederdruckturbine

Nachdem der Dampf die Hochdruckturbine durchlaufen hat, hat er einen Großteil seiner Energie abgegeben und ist nun unter niedrigerem Druck und Temperatur. Der verbleibende Dampf wird dann in die Niederdruckturbine geleitet. In der Niederdruckturbine setzt der Dampf seine Expansion fort und verliert den letzten Teil seiner thermischen Energie. In dieser Stufe nimmt das Volumen des Dampfs erheblich zu, da der Druck weiter sinkt. Um mit dem größeren Volumen an Dampf umgehen zu können, sind Niederdruckturbinen größer und haben größere Schaufeln als die Hochdruckturbinen. Die geringe Druckdifferenz in der Niederdruckturbine bedeutet, dass hier weniger Energie pro Volumeneinheit des Dampfs extrahiert wird, jedoch wird durch die Expansion und das Volumen des Dampfs noch ausreichend mechanische Arbeit erzeugt, die letztlich in elektrische Energie umgewandelt wird.

Die Niederdruckturbine hat in der Regel eine größere Anzahl an Stufen und eine spezifische Konstruktion, die auf die große Volumenerweiterung des Dampfs bei niedrigem Druck abgestimmt ist. In dieser Phase wird der Dampf weitgehend entladen und kann in einen Kondensator übergeführt werden, wo er vollständig zu Wasser kondensiert und der Kreislauf wieder beginnt.

Vorteile der Hochdruck-Niederdruck-Turbinenkonfiguration

Der Vorteil der Verwendung von Hochdruck- und Niederdruckturbinen in Kombination liegt in der effizienten Nutzung der thermischen Energie des Dampfes. Der Dampf gibt schrittweise seine Energie ab, wodurch der Wirkungsgrad des gesamten Systems optimiert wird. Jede Turbine ist so ausgelegt, dass sie die spezifischen Druck- und Temperaturbedingungen maximiert, die in der jeweiligen Phase des Dampfs vorherrschen. Diese Konfiguration sorgt dafür, dass die Turbine nicht nur hohe mechanische Arbeit bei optimalem Wirkungsgrad liefert, sondern auch eine hohe Gesamtenergieausbeute erzielt.

Ein weiteres entscheidendes Merkmal der Hochdruck-Niederdruck-Turbinenkonfiguration ist die Flexibilität bei der Anpassung an unterschiedliche Betriebsbedingungen. Moderne Anlagen können so konzipiert werden, dass sie je nach Lastanforderung und Dampfbeschaffenheit ihre Leistung effizient anpassen. Dies ist besonders wichtig in großen Kraftwerken, die verschiedene Lasten und Betriebseinstellungen ansteuern müssen, um den Strombedarf und die Effizienz zu optimieren.

Anwendungen

Hochdruck-Niederdruck-Turbinen werden in einer Vielzahl von thermischen Kraftwerken eingesetzt, darunter fossile Brennstoffkraftwerke, nukleare Kraftwerke und solare thermische Kraftwerke. Sie sind vor allem dort von Vorteil, wo große Mengen Dampf erzeugt werden, der dann effizient in mechanische und elektrische Energie umgewandelt werden muss. Durch ihre spezielle Konstruktion, die eine schrittweise Expansion des Dampfs ermöglicht, können diese Turbinen eine hohe Energieausbeute und einen hohen Wirkungsgrad bieten, was sie zu einer bevorzugten Wahl für moderne Dampfkraftwerke macht.

Fazit

Zusammengefasst sind Hochdruck-Niederdruck-Turbinen eine wichtige Technologie in der Stromerzeugung, da sie durch die schrittweise Expansion des Dampfs und die effiziente Umwandlung von thermischer Energie in mechanische Arbeit den Gesamtwirkungsgrad eines Kraftwerks steigern. Die Kombination von Hochdruck- und Niederdruckturbinen ermöglicht es, den Dampf optimal zu nutzen und so die maximale Menge an Energie aus den eingesetzten Brennstoffen oder Wärmequellen zu gewinnen.

Die Hochdruck-Niederdruck-Turbinenkonfiguration stellt in der modernen Kraftwerkstechnik ein hochentwickeltes und effizientes Konzept dar, das den Betrieb thermischer Kraftwerke optimiert und gleichzeitig die Wirtschaftlichkeit steigert. Diese Turbinenkonfiguration wird nicht nur in großen fossilen und nuklearen Kraftwerken verwendet, sondern auch in fortschrittlichen Kraft-Wärme-Kopplungsanlagen (KWK), bei denen gleichzeitig Strom und Wärme erzeugt werden. Die Flexibilität dieser Turbinen ermöglicht es, den spezifischen Anforderungen jeder Anlage gerecht zu werden, sei es für den Betrieb unter variablen Lasten oder für die Erhöhung der Energieeffizienz bei unterschiedlichen Betriebsbedingungen.

Effizienzsteigerung durch Hochdruck-Niederdruck-Turbinen

Der wesentliche Vorteil einer Hochdruck-Niederdruck-Turbinenkonfiguration liegt in der Maximierung des thermodynamischen Wirkungsgrads. Die Ausnutzung des Dampfs in mehreren Stufen – von Hochdruck über Mitteldruck bis hin zu Niederdruck – sorgt dafür, dass die thermische Energie des Dampfs effizienter extrahiert wird. Der Dampf gibt seine Energie nicht abrupt in einer einzelnen Stufe ab, sondern wird in mehreren Phasen entlastet, wodurch die Umwandlung von Wärme in mechanische Arbeit optimiert wird. Dies führt zu einer besseren Nutzung des Brennstoffs und minimiert die Energieverluste, was die Brennstoffeffizienz der Anlage steigert und die CO2-Emissionen senkt.

Dynamische Anpassung an Lasten

Ein weiterer Vorteil von Hochdruck-Niederdruck-Turbinen ist ihre Fähigkeit, sich dynamisch an wechselnde Lastbedingungen anzupassen. Während des Betriebs in einem Kraftwerk ändern sich die Lastanforderungen oft, abhängig von der Nachfrage nach Strom und anderen Betriebsbedingungen. Durch die schrittweise Expansion des Dampfs in mehreren Turbinenstufen können diese Turbinen bei unterschiedlichen Lasten effektiv arbeiten, ohne den Wirkungsgrad zu beeinträchtigen. Insbesondere in großen Kraftwerksanlagen mit unterschiedlichen Betriebspunkten ermöglicht die kombinierte Nutzung von Hochdruck- und Niederdruckturbinen eine präzise Steuerung der Energieerzeugung und damit eine optimale Anpassung an die Netzanforderungen.

Anpassungen bei geographischen Bedingungen

Ein weiterer wichtiger Aspekt ist die Anpassungsfähigkeit an unterschiedliche geographische Bedingungen. In Regionen, in denen der Wasserbedarf für Kühlprozesse begrenzt ist, etwa in trockenen Gebieten oder in Küstennähe, kann die Hochdruck-Niederdruck-Turbinenkonfiguration in Verbindung mit hochmodernen Kühlsystemen betrieben werden, die den Wasserverbrauch minimieren. Die Integration solcher Turbinen in Kühlkreisläufe, wie etwa Kühlbrunnen oder Kühltürme, sorgt dafür, dass die Anlagen effizient arbeiten, ohne die Umwelt erheblich zu belasten.

Fortschritte in der Materialtechnologie

Ein weiterer wichtiger Aspekt bei der Weiterentwicklung von Hochdruck-Niederdruck-Turbinen ist der Einsatz neuer Materialien. Moderne Turbinen verwenden zunehmend hochfeste, korrosionsbeständige Legierungen und innovative Keramikmaterialien, die den Turbinen helfen, den extremen Temperaturen und Drücken standzuhalten, die während des Dampfbetriebs entstehen. Diese Materialien tragen nicht nur zur Steigerung der Lebensdauer der Turbinen bei, sondern auch zur Verbesserung ihrer Leistungsfähigkeit und Zuverlässigkeit. Durch die Verwendung hochentwickelter Materialien können moderne Turbinen bei noch höheren Dampfdruck- und Temperaturgrenzen betrieben werden, was zu einer weiteren Steigerung der Gesamtwirkungsgrade und damit auch der Gesamtenergieeffizienz führt.

Zukunftsaussichten

Mit Blick auf die Zukunft der Energieproduktion wird die Hochdruck-Niederdruck-Turbinenkonfiguration weiterhin eine wichtige Rolle spielen, insbesondere in hochmodernen, hocheffizienten Kraftwerken. Mit dem Trend zu ultrasuperkritischen und überkritischen Dampfanlagen, die deutlich höhere Drücke und Temperaturen nutzen, werden auch die Turbinen kontinuierlich weiterentwickelt, um diesen extremen Bedingungen standzuhalten und weiterhin eine hohe Energieausbeute zu erzielen. In diesen fortschrittlichen Anlagen wird der Dampf noch effizienter genutzt, um mehr mechanische Arbeit und damit Strom zu erzeugen, während gleichzeitig der Brennstoffverbrauch gesenkt wird.

Darüber hinaus eröffnen technologische Fortschritte in der Speicherung von Energie, insbesondere durch die Nutzung von Wärmespeichern, neue Möglichkeiten für die Optimierung von Turbinenbetriebszyklen. Solche Systeme könnten helfen, die Nutzung von Hochdruck-Niederdruck-Turbinen für Lastspitzen und Zwischenspeicherung von Energie weiter zu verbessern, was besonders in einem zunehmend nachhaltigen Energiemix von Bedeutung ist.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Hochdruck-Niederdruck-Turbine durch ihre Fähigkeit, Dampftemperatur und -druck schrittweise zu reduzieren und so die thermische Energie effizienter in mechanische Energie umzuwandeln, einen entscheidenden Beitrag zu den höchsten Effizienzniveaus in der Stromerzeugung liefert. Ihre Integration in moderne Dampfkraftwerke maximiert nicht nur den Wirkungsgrad, sondern ermöglicht auch eine flexible Anpassung an geänderte Lastbedingungen und trägt so zu einer optimalen Auslastung der Anlage bei. Die ständige Weiterentwicklung von Materialien und Technologien sorgt dafür, dass diese Turbinen auch in der Zukunft eine Schlüsselrolle in der effizienten und nachhaltigen Energieerzeugung spielen werden.

Die Weiterentwicklung von Hochdruck-Niederdruck-Turbinen hat auch einen direkten Einfluss auf die Kostenstruktur von Kraftwerksbetreibern. Durch die Steigerung der Effizienz und Reduzierung des Brennstoffverbrauchs können die Betriebskosten signifikant gesenkt werden. Dies ist besonders wichtig in einer Zeit, in der die Energiepreise schwanken und gleichzeitig der Druck auf die Industrie wächst, ihre CO2-Emissionen zu reduzieren. Effizientere Turbinensysteme tragen dazu bei, dass die erzeugte Elektrizität zu wettbewerbsfähigen Preisen angeboten werden kann, was die Marktstellung von Kraftwerksbetreibern stärkt und langfristige Wirtschaftlichkeit sicherstellt.

Ein weiterer Bereich, der von der Entwicklung dieser Turbinen profitiert, ist die Integration von erneuerbaren Energien in das bestehende Stromnetz. Hochdruck-Niederdruck-Turbinen werden zunehmend in hybriden Systemen verwendet, die sowohl fossile Brennstoffe als auch erneuerbare Energiequellen wie Biomasse oder Geothermie kombinieren. In diesen Systemen können die Turbinen den erzeugten Dampf optimal nutzen und so auch mit schwankenden Einspeisewerten aus erneuerbaren Quellen umgehen, indem sie Flexibilität in der Stromproduktion bieten. Diese Technologie spielt eine Schlüsselrolle bei der Umsetzung von Konzepten wie Power-to-X, bei dem überschüssige Energie in Form von Wärme oder Wasserstoff gespeichert und später zur Stromerzeugung genutzt wird.

Mit der zunehmenden Bedeutung von Dekarbonisierung und den Zielen zur Reduktion der CO2-Emissionen wird die Forschung und Entwicklung von Hochdruck-Niederdruck-Turbinen weiter intensiviert, um neue Materialien und Designs zu implementieren, die noch höhere Temperaturen und Drücke zulassen, ohne die Lebensdauer oder den Wirkungsgrad der Turbinen zu beeinträchtigen. Technologien wie Advanced Ultra Super Critical (AUSC) Dampfanlagen, die Temperaturen von über 700°C und Drücke von 35 MPa erreichen, könnten die Effizienz von Hochdruck-Niederdruck-Turbinen auf noch nie dagewesene Werte steigern und gleichzeitig den Brennstoffverbrauch drastisch senken.

Zudem ist zu erwarten, dass die Digitalisierung und die Implementierung von Smart Grid-Technologien die Effizienz von Hochdruck-Niederdruck-Turbinen weiter verbessern werden. Durch den Einsatz von Sensoren, Datenanalyse und KI-gestützten Steuerungssystemen können Turbinen noch präziser auf die Bedürfnisse des Netzes abgestimmt werden. Diese Technologien ermöglichen eine Echtzeitüberwachung der Turbinenleistung und eine vorausschauende Wartung, wodurch Ausfallzeiten reduziert und die Lebensdauer der Turbinen verlängert wird. So wird der Betrieb der Turbinen nicht nur effizienter, sondern auch kostengünstiger und nachhaltiger.

In der zukunftsorientierten Energieversorgung wird die Rolle der Hochdruck-Niederdruck-Turbinen also nicht nur auf die reine Stromerzeugung beschränkt sein, sondern auch auf die Bereitstellung von Wärme und speicherbarer Energie, die für die langfristige Energieversorgungssicherheit entscheidend sind. Ihr Beitrag zur Integration erneuerbarer Energien und zur Verbesserung der Energieeffizienz wird weiter zunehmen, da diese Turbinen eine Schlüsselkomponente in flexiblen, nachhaltigen und resilienten Energieversorgungssystemen darstellen.

In Zukunft wird der Einsatz von Hochdruck-Niederdruck-Turbinen nicht nur auf große thermische Kraftwerke begrenzt sein, sondern auch eine bedeutende Rolle in kleineren, dezentralen Energiesystemen spielen. Mikro-Kraft-Wärme-Kopplungsanlagen (mKWK), die sowohl Strom als auch Wärme für kleinere Anwendungen, wie etwa Haushalte oder kleinere Industriebetriebe, erzeugen, könnten von der Technologie profitieren, um auch in weniger traditionellen Bereichen der Energieerzeugung hohe Effizienz zu erzielen. Diese kleineren Turbinensysteme, die ähnliche Prinzipien wie ihre größeren Pendants anwenden, könnten eine nachhaltige und kostengünstige Lösung für die dezentrale Energieversorgung darstellen.

Auch in der Industrie könnte die Rolle von Hochdruck-Niederdruck-Turbinen weiter wachsen, da sie nicht nur zur Stromerzeugung genutzt werden, sondern auch für die Erzeugung von Prozessdampf und Heizwärme. Besonders in energieintensiven Industrien wie der Zementproduktion, der Papierherstellung und der chemischen Industrie sind diese Turbinen von großer Bedeutung, da sie eine Möglichkeit bieten, die Energieeffizienz zu maximieren, die Brennstoffkosten zu minimieren und gleichzeitig die CO2-Emissionen zu verringern. Die gleichzeitige Bereitstellung von Strom und Prozesswärme macht sie zu einer wertvollen Technologie in Industrieanlagen, die hohen Anforderungen an Energieversorgung und Klimaschutz gerecht werden müssen.

Im Hinblick auf die zunehmende Dekarbonisierung wird der Druck auf alle Sektoren steigen, ihre Emissionen zu reduzieren. Hochdruck-Niederdruck-Turbinen spielen eine Schlüsselrolle in dieser Entwicklung, insbesondere wenn sie in Kombination mit neuen Kohlenstoffabscheidungs- und -speichertechnologien (CCS) betrieben werden. Durch die Abscheidung von CO2 aus den Abgasen der Turbine und deren Lagerung in unterirdischen geologischen Formationen können emissionsintensive Kraftwerke weiterhin betrieben werden, während gleichzeitig die Klimaziele eingehalten werden. Solche Technologien ermöglichen eine weitere Optimierung der Effizienz, da die Turbinen und die CO2-Abscheidungssysteme gemeinsam in einem geschlossenen Kreislaufsystem arbeiten können.

Des Weiteren wird die Nutzung von grünem Wasserstoff zunehmend an Bedeutung gewinnen. Wasserstoff, der durch grüne Energiequellen wie Wind- oder Sonnenenergie gewonnen wird, kann in Gasturbinenkraftwerken eingesetzt werden, die eine ähnliche Dampfdruck-Niederdruck-Technologie wie bei traditionellen Dampfturbinen verwenden. Dies bietet eine zusätzliche Möglichkeit für eine emissionsfreie Stromerzeugung. Die Hochdruck-Niederdruck-Turbinen könnten hier durch ihre Anpassungsfähigkeit an die variierenden Eigenschaften von Wasserstoff als Brennstoff eine wichtige Rolle spielen und so zur Energiewende beitragen.

Darüber hinaus bietet die Integration von Wärmespeichertechnologien in die Turbinensysteme eine weitere Möglichkeit zur Steigerung der Flexibilität und Effizienz. Durch die Speicherung von überschüssiger Wärme, die während der Dampfproduktion erzeugt wird, könnte diese in Zeiten niedriger Nachfrage wieder zur Stromproduktion oder Heizwärme genutzt werden, was die Netzstabilität verbessert und den Bedarf an zusätzlichen fossilen Brennstoffen reduziert. Solche Technologien könnten insbesondere in Fernwärmesystemen und in der Industrie von großer Bedeutung sein, um die Nutzung von Hochdruck-Niederdruck-Turbinen weiter zu optimieren.

Ein weiterer Bereich der zukünftigen Entwicklung ist der Einsatz von digitalen Zwillingen und prädiktiver Wartung. Digitale Zwillinge sind virtuelle Modelle eines physischen Systems, die es ermöglichen, die Leistung einer Hochdruck-Niederdruck-Turbine in Echtzeit zu überwachen und Simulationen durchzuführen. Diese Technologie hilft dabei, die Betriebsparameter kontinuierlich zu optimieren und potenzielle Fehlerquellen frühzeitig zu erkennen, was zu einer Reduzierung der Ausfallzeiten und einer Erhöhung der Lebensdauer der Turbine führt. Solche Technologien, zusammen mit einer verbesserten Wartungsstrategie, könnten auch die Gesamtbetriebskosten der Turbinen erheblich senken.

Zusammengefasst lässt sich sagen, dass die Entwicklung und Anwendung von Hochdruck-Niederdruck-Turbinen in den kommenden Jahren durch technologische Innovationen und die verstärkte Fokussierung auf Nachhaltigkeit und Energieeffizienz weiter voranschreiten wird. Sie werden eine Schlüsselrolle bei der Energieproduktion der Zukunft spielen, indem sie die Flexibilität bieten, verschiedene Energiequellen zu integrieren und die Umweltauswirkungen der Stromerzeugung weiter zu minimieren. Ihre Effizienz, gepaart mit der Integration von erneuerbaren Energien, Wasserstofftechnologien, Energiespeicherung und CO2-Management, wird dazu beitragen, die Ziele der Energiewende und der Dekarbonisierung erfolgreich zu erreichen und gleichzeitig die Wettbewerbsfähigkeit und Kostenwirksamkeit von Energieversorgungsunternehmen zu stärken.