Dampfturbine Aufbau und Funktion: Die Dampfturbine ist eine der wichtigsten Maschinen in der Energietechnik und wird häufig in Kraftwerken, Schiffen und Industrieanlagen eingesetzt, um mechanische Energie aus der thermischen Energie von Dampf zu gewinnen

Dampfturbine Aufbau und Funktion

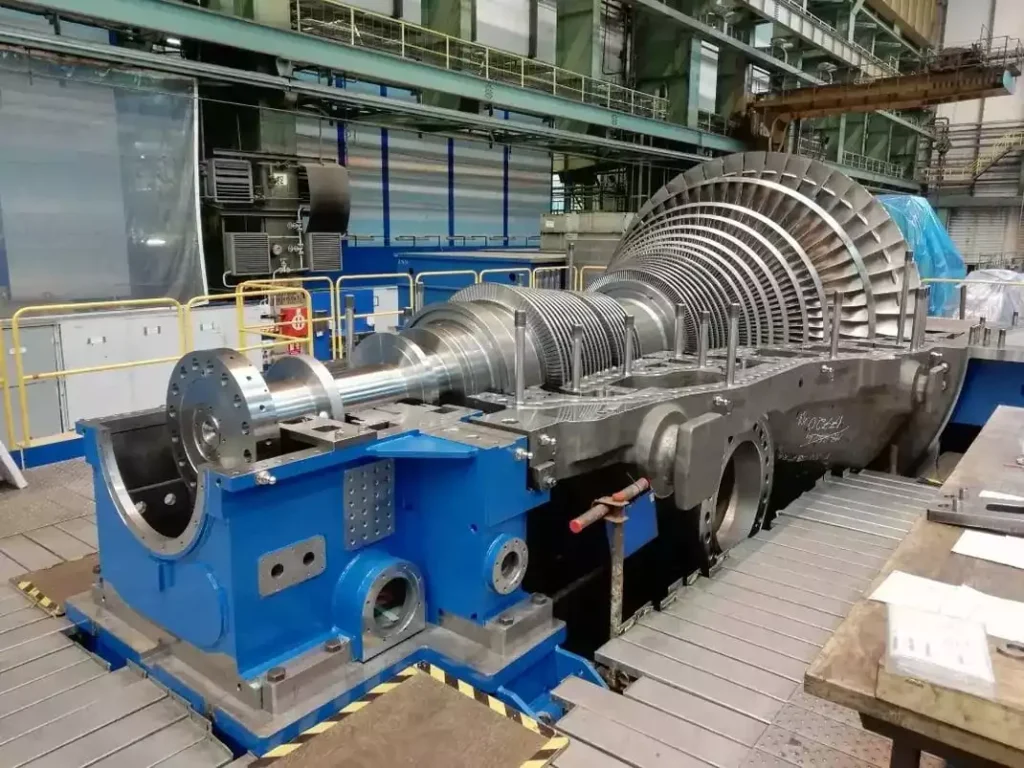

Die Dampfturbine ist eine der wichtigsten Maschinen in der Energietechnik und wird häufig in Kraftwerken, Schiffen und Industrieanlagen eingesetzt, um mechanische Energie aus der thermischen Energie von Dampf zu gewinnen. Der grundlegende Aufbau einer Dampfturbine besteht aus mehreren wesentlichen Komponenten, die zusammenarbeiten, um die Umwandlung von thermischer in mechanische Energie zu ermöglichen.

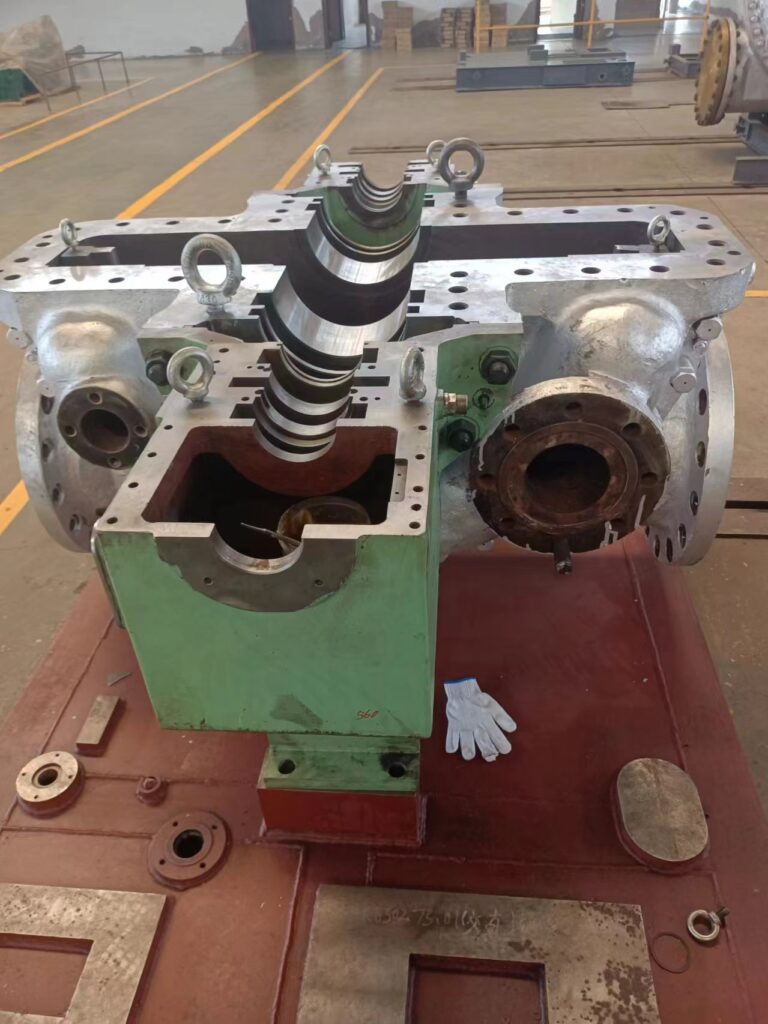

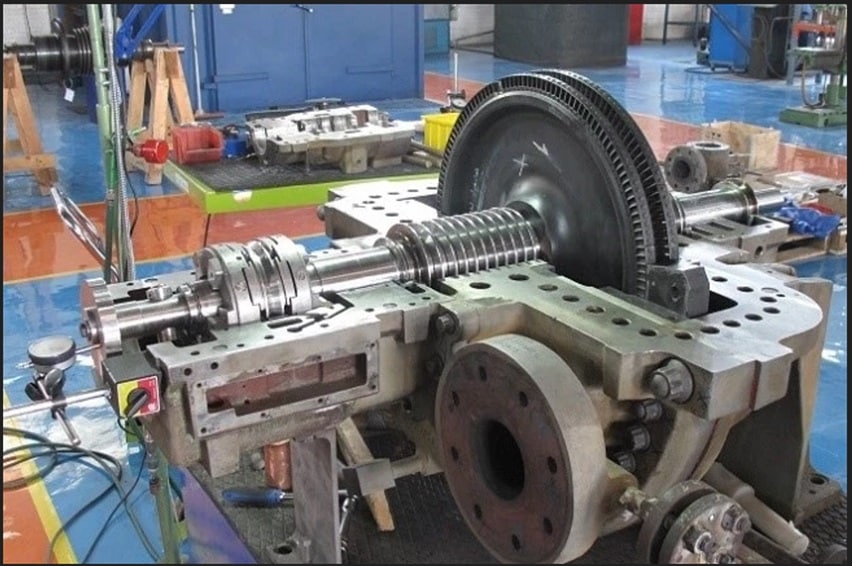

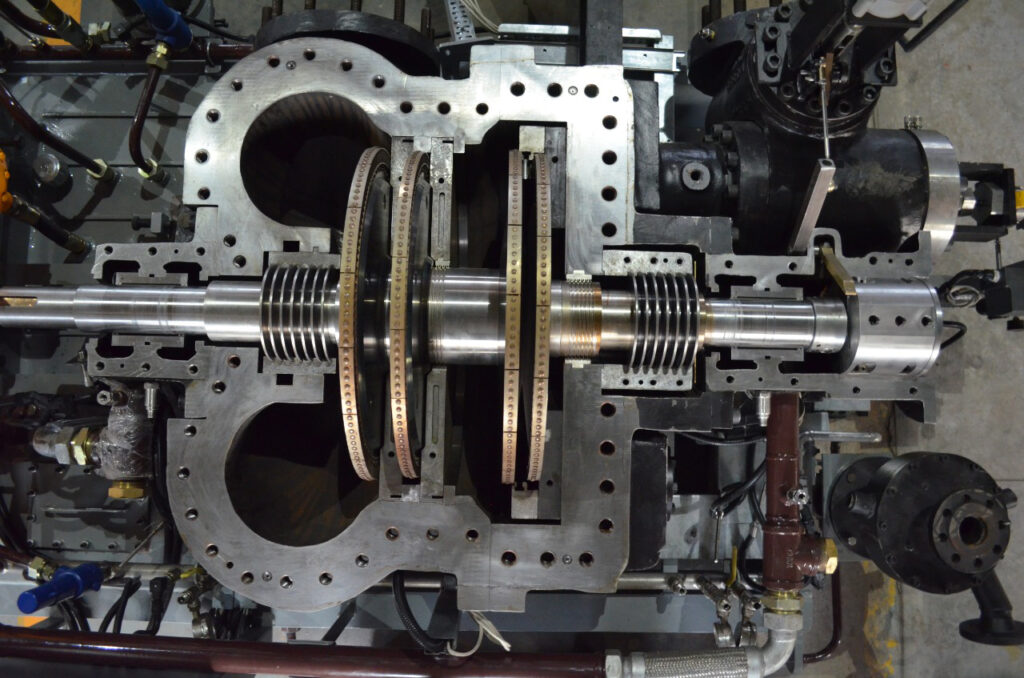

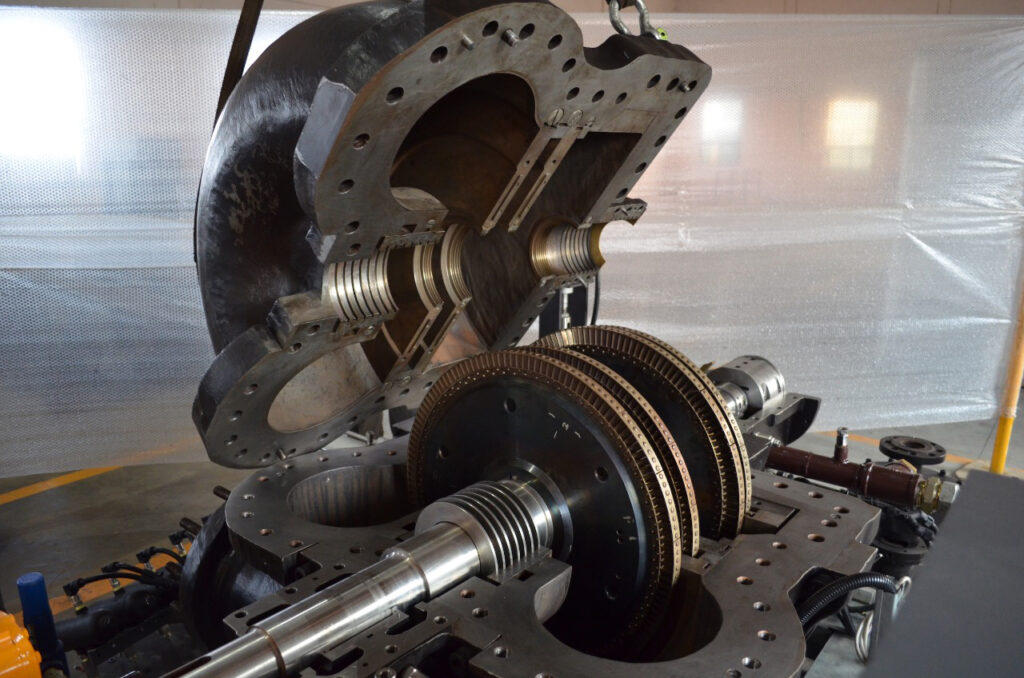

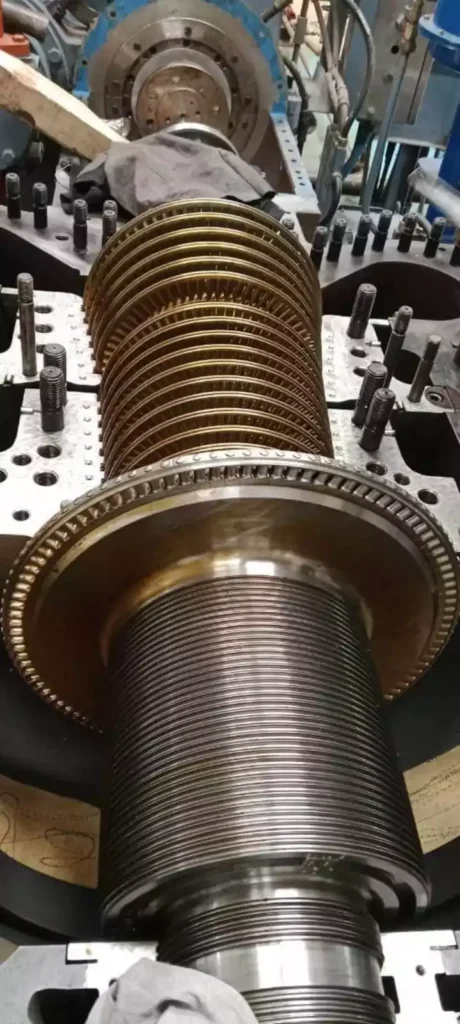

- Dampfturbinenrotor: Der Rotor ist das Herzstück der Dampfturbine. Er besteht aus einer Welle, auf der die Schaufeln angebracht sind. Der Dampf strömt mit hohem Druck und hoher Geschwindigkeit auf die Schaufeln, die durch den Dampfdruck in Bewegung gesetzt werden. Diese Bewegung wird dann auf die Welle übertragen, die einen Generator oder eine andere mechanische Vorrichtung antreibt.

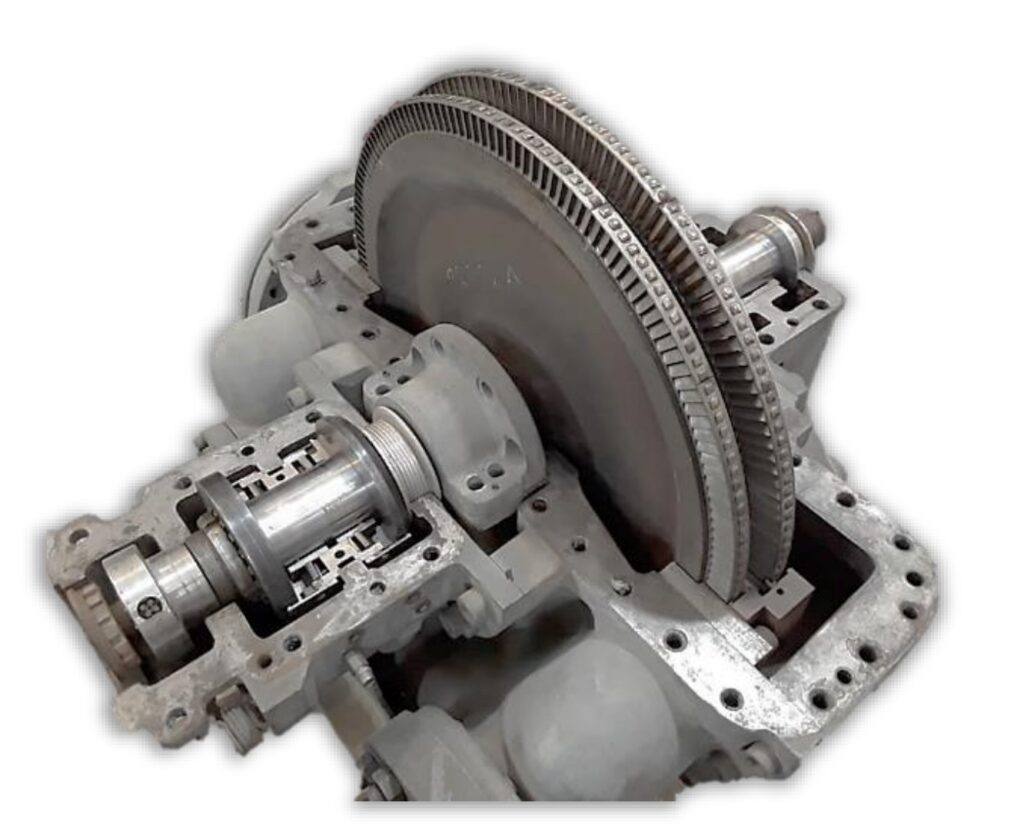

- Schaufeln und Laufräder: Die Schaufeln sind auf dem Rotor montiert und bestehen aus hochfestem Material, das der extremen Belastung und den hohen Temperaturen des Dampfs standhält. Der Dampf trifft mit hoher Geschwindigkeit auf die Schaufeln und versetzt den Rotor in Drehung. Die Schaufeln sind so geformt, dass sie die maximale Energie aus dem Dampf aufnehmen und in mechanische Energie umwandeln.

- Dampfströme und -leitungen: Der Dampf wird unter hohem Druck erzeugt und durch Dampfleitungen in die Turbine geleitet. Der Dampf gelangt zunächst in die Hochdruckturbine und wird dort durch die Schaufeln des Rotors in Bewegung versetzt. Danach strömt der Dampf weiter durch die Mittel- und Niederdruckturbinen, wobei er in jeder Stufe seine Energie an den Rotor abgibt und dabei abkühlt.

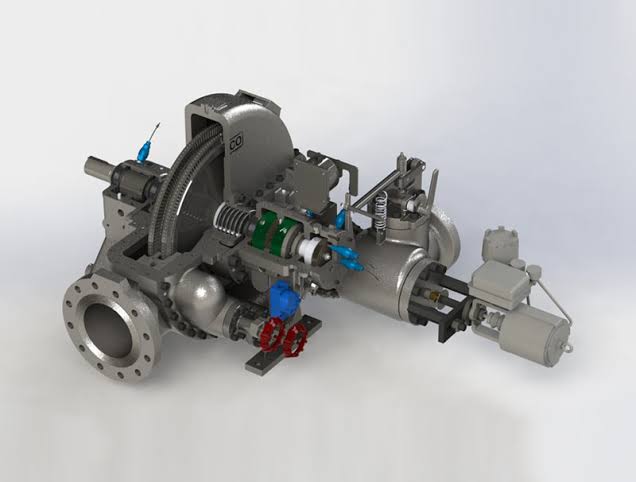

- Regelmechanismen und Dampfsteuerung: Um die Leistung der Turbine zu steuern, werden Regelmechanismen eingesetzt, die den Dampfdruck und -durchfluss regulieren. Diese Mechanismen sind wichtig, um sicherzustellen, dass die Turbine in einem optimalen Arbeitsbereich bleibt und keine Schäden durch Überdruck oder Überhitzung entstehen.

- Generator: Der Rotor der Dampfturbine ist häufig mit einem Generator gekoppelt, der die mechanische Energie in elektrische Energie umwandelt. Dieser Generator wird von der Bewegung der Turbine angetrieben, die durch den Dampfdruck erzeugt wird.

Die Funktionsweise der Dampfturbine beruht auf dem Prinzip der Energieumwandlung. Der Dampfdruck wird auf die Schaufeln der Turbine übertragen, wodurch die Welle in Rotation versetzt wird. Diese Rotation kann dann genutzt werden, um einen Generator zu betreiben oder mechanische Arbeit zu leisten. Die Turbine wird mit Dampf betrieben, der in einem Dampfkessel erzeugt wird, der häufig mit fossilen Brennstoffen oder durch Kernreaktionen beheizt wird. Der Dampf gelangt in die Turbine, wo er eine mechanische Bewegung erzeugt, die dann in Form von elektrischer Energie genutzt wird.

In einer typischen Dampfturbine gibt es mehrere Stufen, die jeweils einen bestimmten Druck- und Temperaturbereich behandeln. In jeder Stufe wird der Dampf weiter entspannt und abgekühlt, während er weiterhin seine Energie an die Rotoren der Turbine abgibt. Dieser Prozess ist äußerst effizient und ermöglicht es, große Mengen an mechanischer Energie aus relativ kleinen Mengen an Brennstoffen zu gewinnen.

Zusammengefasst lässt sich sagen, dass die Dampfturbine eine hochkomplexe und gleichzeitig äußerst effiziente Maschine ist, die in vielen modernen Anwendungen eine zentrale Rolle spielt. Ihre Fähigkeit, thermische Energie in mechanische und elektrische Energie umzuwandeln, hat sie zu einer der wichtigsten Technologien im Bereich der Energieerzeugung gemacht.

Dampfturbine Aufbau und Funktion

Die Entwicklung und der Einsatz von Maschinen zur Umwandlung von Energie haben die industrielle Revolution maßgeblich vorangetrieben. Ein Beispiel für solche Maschinen sind Wärmekraftmaschinen, die thermische Energie in mechanische Arbeit umwandeln. Besonders bemerkenswert ist der weitverbreitete Einsatz von Dampf als Arbeitsmedium in vielen industriellen Prozessen. Dieser Prozess, der bereits im 18. Jahrhundert begann, revolutionierte die Art und Weise, wie Energie erzeugt und genutzt wurde.

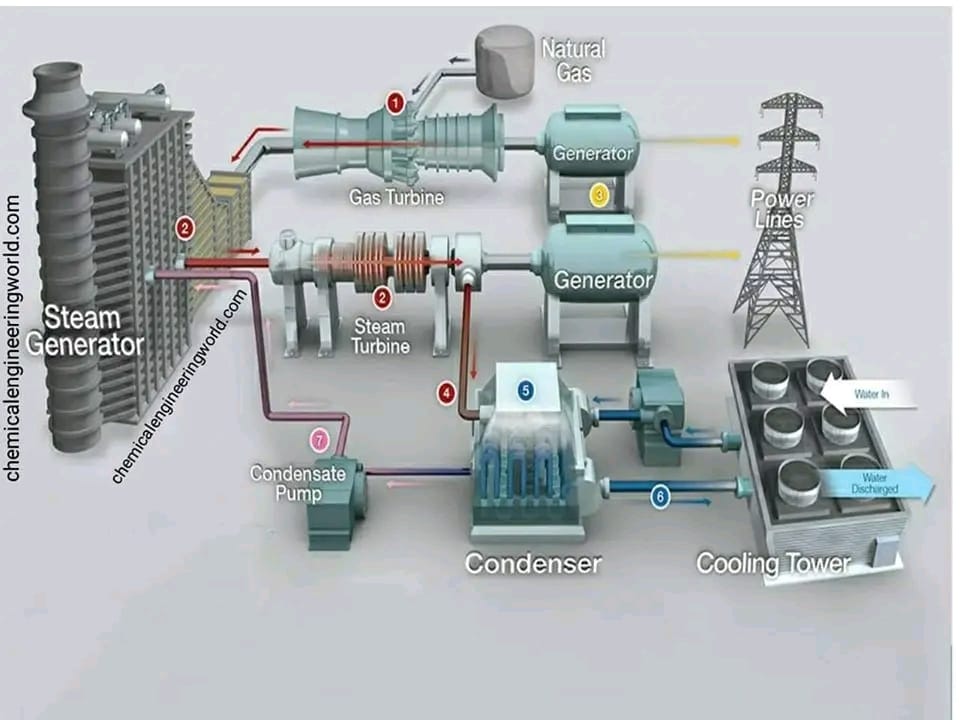

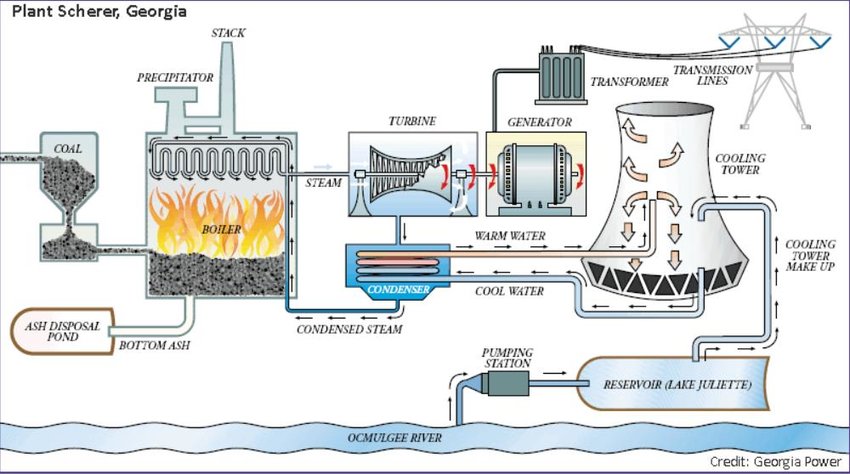

Dampfkraftwerke sind zentrale Einrichtungen zur Stromerzeugung. Sie nutzen den thermodynamischen Prozess der Dampferzeugung und -verwendung, um große Mengen an Energie zu erzeugen. Diese Art von Kraftwerk basiert auf der Umwandlung von Wärmeenergie in mechanische Energie und schließlich in elektrische Energie. Dabei wird Wasser in einem Kessel erhitzt, wodurch Dampf entsteht, der unter hohem Druck in einer Turbine oder anderen Maschinen seine Energie abgibt. Der Dampf wird durch verschiedene Systeme gelenkt, und die erzeugte Bewegung treibt Generatoren oder Maschinen an.

Die Nutzung von Dampf als Energieträger hat nicht nur in Kraftwerken eine zentrale Bedeutung, sondern auch in vielen anderen Industriezweigen. So ist die Dampftechnologie auch ein unverzichtbares Element in der Schifffahrt, bei der Schiffe mit Dampfkesseln und Turbinen ausgestattet sind, um große Distanzen zu überwinden. Besonders in der Zeit des 19. Jahrhunderts prägte der Dampfantrieb den Fortschritt der Schiffsindustrie und des internationalen Handels.

In modernen Anwendungen wird die Dampftechnologie häufig mit erneuerbaren Energiequellen kombiniert. Beispielsweise können geothermische Kraftwerke oder Solarkraftwerke mit Dampfanlagen arbeiten, um nachhaltige Energie zu erzeugen. Diese Art der Energiegewinnung ist besonders zukunftsträchtig, da sie die Nutzung fossiler Brennstoffe reduziert und den CO2-Ausstoß minimiert.

Abgesehen von der Energieerzeugung findet Dampf auch in vielen industriellen Prozessen Anwendung. In der chemischen Industrie wird Dampf als wichtiges Arbeitsmittel genutzt, etwa bei der Dampfreformierung oder bei der Dampfdestillation. Auch in der Lebensmittelproduktion, wie etwa bei der Herstellung von Bier oder in der Konservenindustrie, spielt Dampf eine wichtige Rolle bei der Erhitzung und Verarbeitung von Materialien.

Die industrielle Anwendung von Dampf hat sich im Laufe der Zeit weiterentwickelt. Zunächst war die Dampftechnologie mit vielen Herausforderungen verbunden, vor allem aufgrund der hohen Temperaturen und Drücke, die bei der Dampferzeugung entstehen. Auch die Frage der Effizienz und der Energieverluste war ein Thema von großem Interesse. Dank fortschrittlicherer Technologien und verbesserter Materialien konnte die Effizienz von Dampfanlagen jedoch deutlich gesteigert werden.

Ein Bereich, in dem die Dampftechnologie eine besondere Bedeutung erlangt hat, ist die Raumfahrt. Die Nutzung von Dampf als Antriebssystem in Raketen oder als Teil von Energiesystemen in Raumstationen zeigt das Potenzial der Dampftechnologie weit über den irdischen Gebrauch hinaus. Diese Anwendungen verlangen nach innovativen Lösungen, um die extremen Bedingungen des Weltraums zu meistern.

Trotz des fortwährenden Fortschritts in der Energiegewinnung und der Entwicklung von alternativen Technologien bleibt Dampf ein unverzichtbarer Bestandteil vieler industrieller Anwendungen. Die ständige Weiterentwicklung der Dampftechnologie, gepaart mit der zunehmenden Effizienzsteigerung, wird auch in Zukunft eine bedeutende Rolle in der globalen Energieproduktion und Industrie spielen.

Dampfturbinenrotor

Die Energiewirtschaft hat sich über die Jahrzehnte hinweg stark verändert und bietet heutzutage eine Vielzahl von Möglichkeiten zur Stromerzeugung. Besonders in der traditionellen Stromproduktion spielt die Umwandlung von Wärme in elektrische Energie eine zentrale Rolle. Der Prozess, der in den meisten thermischen Kraftwerken Anwendung findet, ist relativ einfach: Eine Wärmequelle wird genutzt, um Wasser zu verdampfen, und der entstehende Dampf treibt eine Turbine an. Die Turbine wiederum ist mit einem Generator verbunden, der mechanische Energie in elektrische Energie umwandelt. Diese Form der Energieumwandlung hat sich als äußerst effizient erwiesen und ist nach wie vor in zahlreichen Ländern die Grundlage der Stromerzeugung.

Ein wichtiger Aspekt bei der Nutzung von Dampf in der Industrie ist die Art und Weise, wie der erzeugte Dampf verwendet wird. In vielen Anwendungen wird Dampf nicht nur zur Stromerzeugung, sondern auch als Wärmequelle genutzt. Die Kombination von Stromproduktion und Wärmenutzung wird als Kraft-Wärme-Kopplung bezeichnet und stellt eine besonders effiziente Form der Energieerzeugung dar. Durch die gleichzeitige Erzeugung von Strom und Wärme kann der Wirkungsgrad eines Kraftwerks erheblich gesteigert werden.

Die Entwicklung von Dampfanlagen hat über die Jahre hinweg zahlreiche technische Fortschritte durchgemacht. Von den ersten, relativ primitiven Maschinen, die auf dem Prinzip der Dampfkraft beruhten, bis hin zu den hochentwickelten modernen Dampfkraftwerken, die eine sehr hohe Effizienz erreichen, war der Fortschritt stetig. Dies war nicht zuletzt der ständigen Verbesserung der Dampfturbinen und der zugehörigen Steuerungssysteme zu verdanken.

In modernen Kraftwerken wird der Dampf in mehreren Stufen durch die Turbine geführt. Zunächst strömt der Dampf mit hohem Druck und hoher Temperatur in den Hochdruckteil der Turbine, wo er seine Energie abgibt. Danach wird der Dampf in den Niederdruckbereich weitergeleitet, wobei die Temperatur sinkt und die verbleibende Energie in den weiteren Turbinenstufen noch genutzt wird. Diese Mehrstufigkeit sorgt für eine sehr hohe Effizienz der Dampfanlage und minimiert gleichzeitig den Energieverlust.

Neben der klassischen Dampfturbine, die vor allem in großen thermischen Kraftwerken Verwendung findet, gibt es auch kleinere Dampfanlagen, die in industriellen Prozessen eingesetzt werden. Hier wird Dampf beispielsweise für die Dampfkonditionierung, die chemische Verarbeitung oder die Lebensmittelproduktion genutzt. In vielen dieser Prozesse wird der Dampf durch Kondensatoren und Wärmetauscher geführt, um die Wärme zu nutzen und gleichzeitig die Effizienz zu maximieren.

Ein weiterer bedeutender Fortschritt in der Dampftechnologie ist die Möglichkeit, regenerative Systeme einzusetzen. Diese Systeme ermöglichen es, die Abwärme des Dampfes zu recyceln und wieder in den Prozess zurückzuführen, was ebenfalls den Gesamtwirkungsgrad steigert. Darüber hinaus wird zunehmend auf die Integration von erneuerbaren Energiequellen gesetzt, um die Dampfproduktion umweltfreundlicher zu gestalten. In geothermischen Kraftwerken beispielsweise wird Dampf durch die Nutzung der Erdwärme erzeugt, während in Solarkraftwerken konzentrierte Solarenergie verwendet wird, um Wasser zu verdampfen.

In der Zukunft wird die Dampftechnologie weiterhin eine wichtige Rolle bei der Energieproduktion spielen. Während immer mehr auf erneuerbare Quellen gesetzt wird, wird auch die Effizienzsteigerung in der Dampftechnologie vorangetrieben, um den CO2-Ausstoß zu minimieren und den Energiebedarf nachhaltig zu decken. Die kontinuierliche Forschung und Entwicklung in diesem Bereich hat das Potenzial, die Art und Weise, wie wir Energie erzeugen und nutzen, weiter zu revolutionieren.

Schaufeln und Laufräder

Die moderne Industrie hat sich maßgeblich durch den Einsatz fortschrittlicher Maschinen und Technologien entwickelt, die es ermöglichen, große Mengen an Energie effizient zu nutzen und zu transformieren. Eine der bekanntesten Technologien zur Umwandlung von Wärmeenergie in mechanische Energie ist die Dampfturbine. Diese Maschinen finden in vielen verschiedenen Bereichen Anwendung, von der Stromerzeugung bis hin zu industriellen Prozessen. Ihre Funktionsweise basiert auf einem komplexen Zusammenspiel von Dampf, Temperatur, Druck und mechanischer Arbeit, die alle darauf abzielen, die Energie des Dampfs in nutzbare mechanische Energie umzuwandeln.

Thermische Kraftwerke, die Dampfturbinen verwenden, sind nach wie vor ein Grundpfeiler der globalen Stromerzeugung. Dabei wird Wasser in einem Kessel erhitzt, wobei es zu Dampf wird. Dieser Dampf wird dann unter hohem Druck in eine Turbine geleitet, wo seine thermische Energie in mechanische Energie umgewandelt wird. Anschließend wird die mechanische Energie über einen Generator in elektrische Energie umgewandelt. Diese Art der Energieumwandlung hat sich als äußerst effektiv erwiesen, obwohl die Technologie bereits mehrere hundert Jahre alt ist.

Ein wichtiger Aspekt der Dampfturbinen ist die Art und Weise, wie der Dampf durch das System geführt wird. In einem typischen Dampfturbinenkreislauf durchläuft der Dampf mehrere Stufen, wobei er in jeder Stufe seine Energie abgibt. Zu Beginn gelangt der Dampf mit hohem Druck und hoher Temperatur in die Turbine, wo er seine Energie an das Turbinenrad überträgt. Dieser Prozess erfolgt in mehreren aufeinanderfolgenden Stufen, wobei der Dampf jeweils abkühlt und an Energie verliert. Der Dampf, der nach der ersten Stufe nicht vollständig genutzt wurde, wird weiterhin durch das System geführt, wobei die restliche Energie weiter abgegeben wird, um die Effizienz des gesamten Systems zu maximieren.

Die Effizienz von Dampfturbinen wird durch die verwendeten Materialien und die Konstruktion des gesamten Systems bestimmt. In den frühen Tagen der Dampftechnologie waren die Turbinen noch nicht so effizient wie heute, und es gab erhebliche Energieverluste, insbesondere durch die hohe Temperatur des Dampfs und die mechanischen Reibungskräfte innerhalb der Turbine. Mit der Zeit wurden jedoch immer fortschrittlichere Materialien entwickelt, die den hohen Belastungen besser standhalten konnten. Dies führte zu einer deutlichen Verbesserung der Effizienz von Dampfturbinen und damit auch der gesamten Energieerzeugung.

Neben der traditionellen Nutzung in thermischen Kraftwerken und der Stromerzeugung gibt es auch zahlreiche industrielle Anwendungen für Dampfturbinen. In der chemischen Industrie, in der Papier- und Zellstoffproduktion oder in der Lebensmittelverarbeitung wird Dampf oft genutzt, um Maschinen und Anlagen anzutreiben. In vielen dieser Fälle wird die Dampfturbine nicht direkt zur Stromerzeugung verwendet, sondern als mechanisches Antriebssystem, das große Maschinen wie Kompressoren, Pumpen oder Förderbänder antreibt. Hierbei ist der Dampf ein besonders nützliches Arbeitsmittel, da er sowohl als Energiequelle als auch als Wärmequelle genutzt werden kann.

Auch in der Schifffahrt finden Dampfturbinen ihre Anwendung. Insbesondere in großen Passagierschiffen und Kriegsschiffen der Vergangenheit wurde Dampf als Hauptenergiequelle genutzt. Dampfturbinen ermöglichten es diesen Schiffen, mit hoher Geschwindigkeit große Entfernungen zu überwinden. Auch heute noch finden sich Dampfturbinen in einigen Schiffen und U-Booten, obwohl die meisten modernen Schiffe inzwischen auf Dieselmotoren oder Gas-Turbinen umgestiegen sind.

Mit Blick auf die Zukunft bleibt die Dampftechnologie ein wichtiger Bestandteil der globalen Energieerzeugung. Die Weiterentwicklung von Dampfturbinen wird weiterhin eine zentrale Rolle spielen, um die Effizienz von Kraftwerken und Industrieanlagen zu steigern und den CO2-Ausstoß zu minimieren. Besondere Fortschritte werden dabei durch die Verbesserung der Materialien und der thermischen Effizienz von Dampfturbinen erwartet, die es ermöglichen sollen, den Gesamtwirkungsgrad dieser Systeme weiter zu erhöhen. In Kombination mit erneuerbaren Energiequellen könnte die Dampftechnologie weiterhin eine wichtige Rolle dabei spielen, die Energieproduktion nachhaltiger und umweltfreundlicher zu gestalten.

Dampfströme und -leitungen

Die Entwicklung und Anwendung von Dampftechnologie hat einen wichtigen Platz in der modernen Industrie und Energieproduktion. Seit den frühen Tagen der industriellen Revolution hat die Dampftechnologie die Grundlage für viele Fortschritte in der Energieumwandlung und -nutzung gelegt. Besonders in Kraftwerken zur Stromerzeugung, in der Schifffahrt und in vielen industriellen Prozessen wird Dampf als wertvolles Arbeitsmedium genutzt. Die grundlegende Idee besteht darin, thermische Energie in mechanische oder elektrische Energie umzuwandeln, um verschiedene industrielle und kommerzielle Bedürfnisse zu decken.

In thermischen Kraftwerken wird der Dampf durch das Erhitzen von Wasser erzeugt, typischerweise in einem Kessel. Dieser Dampf wird dann in eine Turbine geleitet, wo er seine thermische Energie abgibt und mechanische Arbeit verrichtet. Die erzeugte mechanische Energie wird über einen Generator in elektrische Energie umgewandelt. Dieser Prozess ist die Grundlage für die meisten traditionellen Kraftwerke, die auf fossilen Brennstoffen oder Kernenergie basieren. Auch wenn der spezifische Prozess in verschiedenen Kraftwerken unterschiedlich sein kann, bleibt das Prinzip der Dampfturbine als Umwandlungseinheit unverändert.

Ein wesentlicher Vorteil der Dampftechnologie ist die Möglichkeit der flexiblen Energieumwandlung. Sie kann in verschiedenen Industrien eingesetzt werden, von der Stromproduktion über den Maschinenbetrieb bis hin zur chemischen Verarbeitung. In vielen chemischen Produktionsprozessen wird Dampf verwendet, um Reaktionen zu fördern oder Materialien zu erhitzen. Auch in der Lebensmittelindustrie, wie etwa in der Dampfbehandlung von Lebensmitteln oder in der Bierbrauerei, kommt Dampf zum Einsatz. Durch die vielseitige Nutzung von Dampf als Energiequelle ist diese Technologie in vielen Bereichen unverzichtbar.

Die Dampfturbine selbst hat sich im Laufe der Jahre kontinuierlich weiterentwickelt. Frühe Dampfturbinen waren oft mit hohen Verlusten und relativ geringer Effizienz verbunden. Moderne Dampfturbinen hingegen sind mit fortschrittlichen Materialien und Technologien ausgestattet, die es ermöglichen, die thermische Energie des Dampfes nahezu vollständig zu nutzen. Durch eine optimale Ausnutzung des Dampfs im gesamten Prozess, durch die Verwendung von Mehrstufensystemen und die Verbesserung der Dampfregeneration, kann der Wirkungsgrad signifikant gesteigert werden. Dies führt zu einer besseren Energieausbeute und einer Reduktion von Emissionen, was besonders in Zeiten zunehmender Umweltbewusstsein und der Forderung nach CO2-Reduktionen von Bedeutung ist.

Die Umstellung von fossilen Brennstoffen auf erneuerbare Energien hat den Bedarf an innovativen Dampftechnologien weiter verstärkt. In geothermischen und solaren Kraftwerken, die auf die Nutzung erneuerbarer Wärmequellen angewiesen sind, wird ebenfalls Dampf erzeugt und verwendet. In diesen Anlagen wird die Wärme direkt aus der Erde oder von konzentrierter Sonnenenergie genutzt, um Wasser zu verdampfen. Der erzeugte Dampf wird dann verwendet, um Turbinen anzutreiben, die wiederum Generatoren zur Stromproduktion betreiben. Dies ermöglicht eine umweltfreundliche Form der Stromerzeugung, die sich immer mehr durchsetzt.

Neben den traditionellen Anwendungen in der Energieproduktion und Industrie ist Dampf auch für den Transportbereich von Bedeutung. Besonders in der Schifffahrt wurden Dampfturbinen eingesetzt, um große Schiffe über weite Strecken anzutreiben. Auch in der Raumfahrt hat die Dampftechnologie eine gewisse Rolle gespielt, wenn auch in einem kleineren Maßstab. In der Vergangenheit wurden Dampfturbinen auch in einigen militärischen Anwendungen verwendet, insbesondere bei großen Kriegsschiffen, wo sie als Antriebseinheit dienten.

Die Forschung und Entwicklung im Bereich der Dampftechnologie ist noch lange nicht abgeschlossen. Mit der fortschreitenden Entwicklung von Materialien, die höhere Temperaturen und Drücke aushalten können, und der Verbesserung von Steuerungssystemen, die eine präzisere Anpassung des Dampfs an die Bedürfnisse des Systems ermöglichen, wird die Dampftechnologie weiter optimiert. In Zukunft könnte Dampf noch effizienter und umweltfreundlicher genutzt werden, insbesondere durch die Kombination mit fortschrittlichen Brennwertsystemen und der Integration in erneuerbare Energiequellen.

Zusammenfassend lässt sich sagen, dass Dampf weiterhin eine Schlüsseltechnologie für die Energieproduktion und industrielle Anwendungen bleibt. Von der Stromerzeugung in großen Kraftwerken bis hin zu spezialisierten Anwendungen in der Industrie und im Transportbereich bietet die Dampftechnologie eine flexible und zuverlässige Möglichkeit, thermische Energie in mechanische Arbeit umzuwandeln. Die ständige Weiterentwicklung dieser Technologie wird es ermöglichen, die Effizienz weiter zu steigern und die Umweltbelastungen zu reduzieren.

Regelmechanismen und Dampfsteuerung

Die Dampftechnologie hat im Laufe der Geschichte eine zentrale Rolle in der Energieerzeugung und industriellen Produktion gespielt. Ihre Anfänge reichen bis in die frühen Tage der industriellen Revolution zurück, als die ersten Dampfmaschinen entwickelt wurden, um mechanische Arbeit aus der Energie des Dampfs zu gewinnen. Heute ist die Dampftechnologie in vielen Bereichen unverzichtbar, insbesondere in der Stromerzeugung, der chemischen Industrie und der Schifffahrt. Der grundlegende Prozess, der den Dampfantrieb ermöglicht, bleibt dabei in seiner Funktionsweise weitgehend gleich: Wärme wird genutzt, um Wasser zu verdampfen, und der erzeugte Dampf wird dann verwendet, um mechanische Energie zu erzeugen, die in vielen Anwendungen genutzt werden kann.

Thermische Kraftwerke, die auf Dampfturbinen setzen, sind nach wie vor die wichtigste Quelle für die Stromerzeugung weltweit. In diesen Kraftwerken wird Wasser in einem Kessel erhitzt, bis es zu Dampf wird. Dieser Dampf wird unter hohem Druck und hoher Temperatur in eine Dampfturbine geleitet, wo er seine thermische Energie abgibt und mechanische Arbeit verrichtet. Die Turbine ist über eine Welle mit einem Generator verbunden, der die mechanische Energie in elektrische Energie umwandelt. Dieser Prozess ermöglicht es, große Mengen an Strom aus relativ kleinen Mengen an Brennstoff zu erzeugen.

Ein bedeutender Vorteil der Dampftechnologie liegt in ihrer Flexibilität. Der Dampf, der für die Energieerzeugung verwendet wird, kann in vielen industriellen Prozessen auch als Wärmequelle eingesetzt werden. Die Nutzung von Dampf zur Strom- und Wärmeproduktion gleichzeitig, bekannt als Kraft-Wärme-Kopplung, ist eine der effizientesten Methoden zur Energieerzeugung. Diese Technologie wird vor allem in großen industriellen Anlagen genutzt, um sowohl Strom für den Betrieb der Maschinen als auch Wärme für den Produktionsprozess bereitzustellen. Auf diese Weise werden die vorhandenen Ressourcen optimal genutzt, und die Energieeffizienz steigt erheblich.

Die Entwicklung von Dampfturbinen hat sich seit den frühen Tagen der Industrialisierung erheblich weiterentwickelt. Damals waren Dampfturbinen vergleichsweise ineffizient und gingen oft mit hohen Verlusten einher. Doch im Laufe der Zeit, durch technologische Fortschritte und Verbesserungen der Materialien, hat sich der Wirkungsgrad von Dampfturbinen deutlich gesteigert. Moderne Dampfturbinen können die thermische Energie des Dampfes viel effizienter nutzen, was zu einer besseren Leistung und einer Reduzierung der Emissionen führt.

Neben der klassischen Nutzung von Dampfturbinen in großen Kraftwerken findet die Dampftechnologie auch in vielen anderen Industrien Anwendung. In der chemischen Industrie wird Dampf oft für die Dampfreformierung und die Dampfdestillation verwendet, um chemische Reaktionen zu fördern. Auch in der Lebensmittelindustrie kommt Dampf zum Einsatz, etwa bei der Pasteurisierung von Lebensmitteln oder der Dampfbehandlung von Rohstoffen. Dampf spielt auch eine zentrale Rolle in der Papier- und Zellstoffindustrie, wo er für die Trocknung von Papier oder die Verarbeitung von Holz verwendet wird.

Die Schifffahrt ist ein weiteres wichtiges Anwendungsgebiet der Dampftechnologie. Insbesondere im 19. und 20. Jahrhundert ermöglichte die Dampftechnologie den Bau von Dampfschiffen, die weite Strecken über die Meere zurücklegen konnten. Diese Dampfschiffe waren nicht nur schneller als Segelschiffe, sondern konnten auch unabhängig vom Wind reisen, was eine bedeutende Erleichterung für den internationalen Handel darstellte. Heute sind Dampfturbinen in einigen modernen Schiffen immer noch von Bedeutung, vor allem in großen Passagierschiffen und militärischen Schiffen.

Mit dem zunehmenden Fokus auf erneuerbare Energien wird auch die Dampftechnologie in Kombination mit umweltfreundlicheren Quellen von Wärmeenergie immer wichtiger. In geothermischen Kraftwerken beispielsweise wird die Erdwärme genutzt, um Dampf zu erzeugen, der dann eine Dampfturbine antreibt. Ähnlich wird in solaren Kraftwerken konzentrierte Sonnenenergie verwendet, um Dampf zu erzeugen, der ebenfalls zur Stromerzeugung dient. Diese Technologien tragen dazu bei, die Abhängigkeit von fossilen Brennstoffen zu verringern und die CO2-Emissionen zu reduzieren.

Die kontinuierliche Forschung und Entwicklung im Bereich der Dampftechnologie hat das Potenzial, die Effizienz dieser Systeme weiter zu steigern und die Umweltauswirkungen weiter zu verringern. Eine der vielversprechendsten Entwicklungen ist die Verbesserung der Materialien, die den hohen Temperaturen und Drücken des Dampfs besser standhalten können. Dies würde es ermöglichen, den Dampfdruck und die Temperatur zu erhöhen, was zu einer noch besseren Nutzung der thermischen Energie führen würde. Darüber hinaus könnten neue Technologien zur Wärmegewinnung und -nutzung dazu beitragen, den Gesamtwirkungsgrad von Dampfanlagen weiter zu verbessern.

Zusammenfassend lässt sich sagen, dass Dampftechnologie auch in der Zukunft eine Schlüsselrolle bei der Energieerzeugung und industriellen Anwendungen spielen wird. Ihre Vielseitigkeit und Effizienz machen sie zu einer unverzichtbaren Technologie, die sowohl in traditionellen Kraftwerken als auch in modernen, nachhaltigen Energiequellen eine wichtige Rolle spielt.

Generator

Dampftechnologie hat die industrielle Revolution maßgeblich geprägt und ist auch heute noch ein wesentlicher Bestandteil der modernen Energieproduktion. Besonders in thermischen Kraftwerken, in der Schifffahrt und in vielen industriellen Prozessen wird Dampf genutzt, um mechanische Arbeit zu erzeugen und verschiedene Maschinen zu betreiben. Die grundlegende Funktionsweise basiert auf der Umwandlung von thermischer Energie in mechanische Energie, was durch die Nutzung von Dampf als Arbeitsmedium erfolgt.

In einem typischen Dampfkraftwerk wird Wasser in einem Kessel erhitzt, um Dampf zu erzeugen. Dieser Dampf wird dann durch Rohre unter hohem Druck in eine Dampfturbine geleitet. Die Turbine nimmt die thermische Energie des Dampfes auf und wandelt sie in mechanische Energie um. Die erzeugte mechanische Energie wird verwendet, um große Maschinen oder Schiffe anzutreiben. Die grundlegende Funktionsweise von Dampfturbinen hat sich seit den Anfängen der Industrialisierung kaum verändert, allerdings hat sich die Technologie erheblich weiterentwickelt, sodass heutige Dampfturbinen weitaus effizienter arbeiten.

Ein großer Vorteil der Dampftechnologie liegt in ihrer Vielseitigkeit. Neben der Stromerzeugung in großen thermischen Kraftwerken wird Dampf auch in vielen anderen industriellen Prozessen genutzt. In der chemischen Industrie etwa wird Dampf verwendet, um chemische Reaktionen zu unterstützen oder Materialien zu erhitzen. In der Lebensmittelindustrie findet Dampf Anwendung, um Lebensmittel zu kochen, zu sterilisieren oder zu konservieren. Auch in der Papier- und Zellstoffindustrie spielt Dampf eine zentrale Rolle, insbesondere bei der Trocknung von Papier und der Verarbeitung von Holz.

Die Dampfturbine selbst ist ein wesentlicher Bestandteil dieser Technologie. Sie hat sich im Laufe der Jahre weiterentwickelt und bietet mittlerweile eine hohe Effizienz bei der Umwandlung von thermischer Energie in mechanische Arbeit. In früheren Zeiten waren Dampfturbinen oft von relativ geringer Effizienz, was zu hohen Energieverlusten führte. Doch durch technologische Innovationen, insbesondere die Entwicklung neuer Materialien und verbesserten Designs, konnten die Effizienz und die Leistung von Dampfturbinen erheblich gesteigert werden.

Die Dampftechnologie ist auch in der Schifffahrt von großer Bedeutung. Dampfschiffe waren besonders im 19. und 20. Jahrhundert von entscheidender Bedeutung, da sie eine schnelle und zuverlässige Art des Transports ermöglichten. Dampfturbinen ermöglichten es diesen Schiffen, weite Strecken über die Meere zu fahren und den internationalen Handel zu revolutionieren. Auch heute noch kommen Dampfturbinen in einigen großen Schiffen zum Einsatz, obwohl die meisten modernen Schiffe mittlerweile andere Antriebstechnologien nutzen.

Neben den klassischen Anwendungen in der Energieproduktion und Industrie hat Dampf auch in erneuerbaren Energiequellen an Bedeutung gewonnen. In geothermischen Kraftwerken wird die Erdwärme genutzt, um Dampf zu erzeugen und damit Turbinen anzutreiben. Auch in solaren Kraftwerken wird konzentrierte Sonnenenergie verwendet, um Wasser zu verdampfen und Dampfturbinen zu betreiben. Diese Technologien ermöglichen es, auf umweltfreundlichere Weise Strom zu erzeugen und gleichzeitig die Nutzung fossiler Brennstoffe zu reduzieren.

Die kontinuierliche Weiterentwicklung der Dampftechnologie sorgt dafür, dass diese auch in Zukunft eine wichtige Rolle spielen wird. Die steigende Effizienz und die Verringerung der Umweltauswirkungen sind wesentliche Ziele der aktuellen Forschung. Neue Materialien, die höheren Temperaturen und Drücken standhalten, könnten dazu beitragen, die Effizienz von Dampfturbinen weiter zu steigern. Darüber hinaus könnte die Kombination von Dampftechnologie mit erneuerbaren Energiequellen dazu beitragen, die globale Energieproduktion nachhaltiger und umweltfreundlicher zu gestalten.

Zusammenfassend lässt sich sagen, dass Dampftechnologie nach wie vor eine entscheidende Rolle in der Energieerzeugung und industriellen Anwendungen spielt. Von großen Kraftwerken bis hin zu industriellen Prozessen und erneuerbaren Energiequellen – die Vielseitigkeit und Effizienz der Dampftechnologie machen sie zu einem unverzichtbaren Bestandteil der modernen Welt.

Wasserdampf Turbine Stromerzeugung

Die Nutzung von Wasserdampf zur Stromerzeugung hat ihren Ursprung in der industriellen Revolution und bleibt auch in der modernen Energieerzeugung eine der effizientesten Methoden. In vielen Ländern ist sie nach wie vor die Hauptquelle für Stromproduktion, insbesondere in thermischen Kraftwerken. Der Prozess, der Wasserdampf zur Erzeugung von Strom verwendet, basiert auf dem Prinzip, dass Dampf unter hohem Druck und hoher Temperatur mechanische Arbeit leisten kann, wenn er auf ein mechanisches System trifft.

In einem typischen Dampfkraftwerk wird Wasser in einem Kessel oder einer anderen Wärmequelle erhitzt, um Dampf zu erzeugen. Der entstehende Dampf wird dann unter hohem Druck in eine Dampfturbine geleitet, die mechanische Arbeit verrichtet. Wenn der Dampf auf die Turbine trifft, überträgt er seine Energie und bewirkt eine Drehbewegung des Turbinenrads. Diese Drehbewegung wird genutzt, um eine Vielzahl von mechanischen Prozessen anzutreiben, wobei der Dampf seine Energie in den Turbinenstufen abgibt.

Ein wichtiger Aspekt der Dampftechnologie in der Stromerzeugung ist, dass der Dampf in mehreren Stufen durch die Turbine geführt wird. Zu Beginn gelangt der Dampf mit hohem Druck und hoher Temperatur in die Turbine. In der ersten Stufe gibt er einen Teil seiner Energie ab, wodurch seine Temperatur und sein Druck sinken. Der abgekühlte Dampf gelangt dann in den nächsten Abschnitt der Turbine, wo er erneut auf die Turbine trifft und die verbleibende Energie abgibt. Dieser Vorgang wiederholt sich in mehreren Stufen, wodurch eine maximale Nutzung der Energie des Dampfes erreicht wird.

Die Effizienz der Dampfturbine hängt nicht nur von der Temperatur und dem Druck des Dampfs ab, sondern auch von der Konstruktion der Turbine selbst. Moderne Dampfturbinen bestehen aus fortschrittlichen Materialien, die extremen Temperaturen und Drücken standhalten, was zu einer höheren Effizienz führt. In den letzten Jahrzehnten haben technologische Fortschritte die Leistungsfähigkeit von Dampfturbinen erheblich gesteigert. Die Verbesserung der Materialien und des Designs hat dazu beigetragen, die Energieverluste zu minimieren und die Energieausbeute zu maximieren, was zu einer insgesamt besseren Leistung und niedrigeren Emissionen führt.

Ein Vorteil der Dampftechnologie ist ihre Vielseitigkeit. Während sie hauptsächlich in großen thermischen Kraftwerken zur Stromerzeugung verwendet wird, kann Wasserdampf auch in vielen anderen industriellen Prozessen genutzt werden. In der chemischen Industrie wird Dampf häufig zur Wärmebehandlung von Chemikalien oder zur Erzeugung von Dampfdruck genutzt. Auch in der Lebensmittelproduktion, wie beim Kochen, Sterilisieren oder Konservieren von Nahrungsmitteln, wird Dampf eingesetzt. In vielen industriellen Anwendungen wird Dampf nicht nur zur Stromerzeugung genutzt, sondern auch als Wärmequelle, was die Gesamteffizienz des Systems erheblich steigern kann.

Die Schifffahrt ist ein weiteres bemerkenswertes Beispiel für die Nutzung von Wasserdampfturbinen. Dampfschiffe waren einst der wichtigste Antrieb für große Schiffe, besonders im 19. und 20. Jahrhundert, da sie eine schnelle und unabhängige Möglichkeit boten, den Schiffsverkehr zu betreiben. Auch heute noch kommen Dampfturbinen in einigen Schiffen zum Einsatz, insbesondere in militärischen oder großen Passagierschiffen, obwohl andere Antriebstechnologien inzwischen weit verbreiteter sind.

Neben der klassischen Nutzung in fossilen Brennstoffen und Kernkraftwerken finden Dampfturbinen auch zunehmend Anwendung in der Nutzung erneuerbarer Energiequellen. Geothermische Kraftwerke nutzen die natürliche Erdwärme, um Wasser zu verdampfen und damit Turbinen anzutreiben. Auch in solaren Kraftwerken wird konzentrierte Sonnenenergie verwendet, um Wasser zu verdampfen und Dampfturbinen zu betreiben, wodurch eine nachhaltige und umweltfreundliche Stromerzeugung ermöglicht wird. Diese Technologien bieten eine wertvolle Möglichkeit, die Abhängigkeit von fossilen Brennstoffen zu verringern und die CO2-Emissionen zu senken.

Die Weiterentwicklung der Dampftechnologie ist ein fortlaufender Prozess. Forscher arbeiten an neuen Materialien, die noch höheren Temperaturen und Drücken standhalten können, um die Effizienz von Dampfturbinen weiter zu verbessern. Auch die Integration von Dampftechnologie mit anderen erneuerbaren Energien, wie Wind- oder Solarenergie, könnte in der Zukunft eine noch nachhaltigere Stromproduktion ermöglichen.

Zusammenfassend lässt sich sagen, dass Wasserdampfturbinen auch weiterhin eine Schlüsselrolle bei der Stromerzeugung weltweit spielen. Ihre Fähigkeit, thermische Energie in mechanische Arbeit umzuwandeln, macht sie zu einer unverzichtbaren Technologie in vielen Bereichen, von der Energieerzeugung bis hin zur industriellen Anwendung und Schifffahrt. Ihre Vielseitigkeit, gepaart mit kontinuierlichen Fortschritten in der Technologie, sorgt dafür, dass Dampfturbinen auch in Zukunft eine wichtige Rolle in der nachhaltigen Energieproduktion spielen werden.

Die kontinuierliche Verbesserung der Dampfturbinen-Technologie hat das Potenzial, die Effizienz der Stromerzeugung noch weiter zu steigern. Eine der wichtigsten Entwicklungen in diesem Bereich ist die Verwendung von sogenannten Überhitzern, die den Dampf vor seiner Einleitung in die Turbine noch weiter erhitzen. Dies führt zu einem noch höheren Temperatur- und Druckniveau, was die Umwandlung der thermischen Energie in mechanische Energie effizienter macht. Ein weiterer Fortschritt betrifft die Kühlung des verwendeten Dampfes. Anstatt den Dampf einfach abzukühlen und in flüssiger Form zurück in den Kessel zu leiten, wird mittlerweile oft versucht, die Restwärme des Dampfes noch zu nutzen, um den Gesamtwirkungsgrad des Systems zu steigern.

Die Integration von fortschrittlichen Steuerungs- und Automatisierungssystemen hat ebenfalls eine wichtige Rolle bei der Steigerung der Effizienz und Zuverlässigkeit von Dampfturbinen gespielt. Diese Systeme ermöglichen eine präzise Regelung der Dampfmenge und -qualität, die an die Turbine abgegeben wird, um sicherzustellen, dass der Betrieb unter optimalen Bedingungen erfolgt. Moderne Dampfturbinen können so betrieben werden, dass sie schnell auf Änderungen in der Nachfrage reagieren und sich dynamisch an wechselnde Betriebsbedingungen anpassen.

Ein weiterer bedeutender Faktor ist die Integration von Dampfturbinen in sogenannte Kraft-Wärme-Kopplungsanlagen (KWK). In diesen Anlagen wird die Abwärme, die bei der Stromerzeugung in der Turbine entsteht, genutzt, um zusätzlich Wärme für industrielle Prozesse oder Heizsysteme bereitzustellen. Dies erhöht die Gesamtenergieeffizienz und verringert den Gesamtverbrauch von Brennstoffen. KWK-Anlagen sind besonders in städtischen Gebieten oder in großen Industriebetrieben von Bedeutung, wo gleichzeitig Strom und Wärme benötigt werden. Ihre Verbreitung hat zur Senkung von Energieverlusten und einer besseren Nutzung der Ressourcen beigetragen.

Mit dem zunehmenden Fokus auf erneuerbare Energiequellen und der Reduktion von CO2-Emissionen gewinnen Wasserdampfturbinen auch im Zusammenhang mit erneuerbaren Energien immer mehr an Bedeutung. Die Kombination von Dampftechnologie mit geothermischen oder solarthermischen Anlagen ist ein vielversprechender Ansatz, um Strom nachhaltig zu erzeugen. In geothermischen Kraftwerken wird die Wärme aus dem Erdinneren genutzt, um Wasser zu verdampfen, das dann Dampfturbinen antreibt. Diese Art der Energiegewinnung ist besonders in Regionen mit geothermischer Aktivität von Vorteil. Solarthermische Kraftwerke, die Sonnenenergie nutzen, um Dampf zu erzeugen, bieten eine weitere umweltfreundliche Möglichkeit, Strom zu produzieren, ohne auf fossile Brennstoffe angewiesen zu sein.

Darüber hinaus werden Dampfturbinen auch in kombinierter Nutzung mit Biomasse eingesetzt. Hierbei wird Biomasse in einem Kessel verbrannt, um Dampf zu erzeugen, der dann eine Turbine antreibt. Dieser Ansatz fördert die Nutzung erneuerbarer Ressourcen und reduziert die Abhängigkeit von fossilen Brennstoffen. Die Entwicklung von fortschrittlichen Biomasse-Kraftwerken, die effizienter und mit geringerem CO2-Ausstoß arbeiten, ist ein weiteres Beispiel für die Weiterentwicklung der Dampftechnologie im Kontext der nachhaltigen Energieerzeugung.

Ein weiterer Vorteil der Dampftechnologie ist ihre Fähigkeit, große Mengen an Energie mit relativ wenigen Ressourcen zu erzeugen. Dies ist besonders relevant in industriellen Prozessen, die große Mengen an Wärme und Strom benötigen. Die Möglichkeit, diese beiden Energien gleichzeitig zu erzeugen und zu nutzen, macht Dampfturbinen zu einer bevorzugten Wahl für die Energieversorgung vieler großer Anlagen, von der chemischen Industrie bis zur Papierherstellung und Stahlproduktion.

Ein Aspekt, der in der Zukunft ebenfalls an Bedeutung gewinnen könnte, ist die Verwendung von Wasserdampfturbinen in mobilen Anwendungen. Während Dampfturbinen in der Schifffahrt schon eine lange Tradition haben, gibt es auch Überlegungen, diese Technologie für andere Transportformen zu nutzen. So könnte beispielsweise der Einsatz von Dampfturbinen in großen Transportflugzeugen oder in Schienenfahrzeugen zur Effizienzsteigerung und Verringerung der Emissionen beitragen.

Zusammenfassend lässt sich feststellen, dass Wasserdampfturbinen weiterhin eine wesentliche Rolle in der modernen Energieerzeugung spielen und sich dabei ständig weiterentwickeln. Ihre Fähigkeit, thermische Energie effizient in mechanische Energie umzuwandeln, bleibt von zentraler Bedeutung für die Stromerzeugung in großen Kraftwerken sowie für industrielle Anwendungen. Die zunehmende Integration mit erneuerbaren Energiequellen und fortschrittlichen Technologien wird die Effizienz der Dampfturbinen weiter steigern und ihre Rolle in einer nachhaltigeren Energiezukunft stärken.

Ein weiterer bedeutender Aspekt in der Zukunft der Dampfturbinen ist ihre Rolle in der Dekarbonisierung der globalen Energieversorgung. Mit dem globalen Ziel, die CO2-Emissionen zu reduzieren und den Klimawandel zu bekämpfen, wird der Übergang von fossilen Brennstoffen zu kohlenstoffarmen Energiequellen immer wichtiger. Dampfturbinen, die in Kombination mit erneuerbaren Energien wie Solarthermie, Biomasse oder geothermischer Energie betrieben werden, bieten eine vielversprechende Möglichkeit, die CO2-Emissionen in der Stromproduktion zu minimieren. In dieser Hinsicht sind Dampfturbinen ein Schlüsselbestandteil von sogenannten „grünen Kraftwerken“, die sich durch einen geringen ökologischen Fußabdruck auszeichnen.

Die Flexibilität von Dampfturbinen als Teil eines hybriden Energiesystems ist ebenfalls von Bedeutung. Es gibt zahlreiche Forschungsvorhaben, die sich mit der Möglichkeit befassen, Dampfturbinen in Kombination mit Windenergie und anderen erneuerbaren Quellen zu betreiben. Der Hauptvorteil dieser Hybridansätze liegt darin, dass die Dampfturbinen als eine Art „Zwischenspeicher“ für die erzeugte Energie dienen können. In Zeiten, in denen Wind- oder Solarenergie im Übermaß vorhanden ist, kann überschüssige Energie genutzt werden, um Wasser zu verdampfen, und bei Bedarf kann die Dampfturbine die gespeicherte Energie wieder in Strom umwandeln.

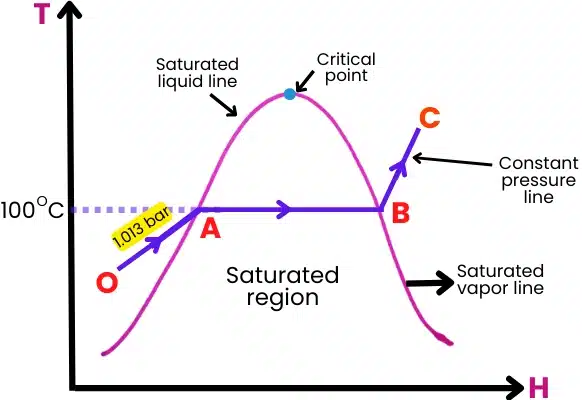

Ein weiterer fortschrittlicher Ansatz ist die Entwicklung von sogenannten „Dampfturbinen mit überkritischem Dampf“. In dieser Technologie wird der Dampf auf Temperaturen und Drücke erhitzt, die über die kritischen Punkte hinausgehen, an denen die Unterschiede zwischen flüssigem Wasser und Dampf verschwimmen. Dies führt zu einer noch höheren Effizienz bei der Energieumwandlung, da mehr thermische Energie aus dem Dampf extrahiert werden kann, ohne dass der Dampf in den flüssigen Zustand übergeht. Solche Systeme könnten eine bedeutende Rolle in zukünftigen Hochleistungs-Kraftwerken spielen und ermöglichen eine noch effizientere Nutzung der vorhandenen Brennstoffe.

Ein weiteres spannendes Forschungsgebiet ist die Integration von Dampfturbinen mit Energiespeichertechnologien. Derzeit wird intensiv daran gearbeitet, Dampfturbinen in sogenannte thermische Energiespeichersysteme zu integrieren. Diese Systeme können Wärmeenergie über lange Zeiträume speichern und bei Bedarf wieder in Strom umwandeln. Dies könnte eine wichtige Rolle bei der Bereitstellung von Strom in Zeiten mit geringem Angebot an erneuerbaren Energiequellen spielen, z. B. wenn der Wind nicht weht oder die Sonne nicht scheint. Thermische Energiespeicher könnten so die Bedeutung von Dampfturbinen als Flexibilitätsquelle in einem dekarbonisierten Stromnetz weiter erhöhen.

Ein weiteres vielversprechendes Konzept in der Dampftechnologie ist der Einsatz von Wasserstoff als Brennstoffquelle. Wasserstoff kann als sauberer Brennstoff in Dampfturbinen verwendet werden, wodurch eine nahezu CO2-freie Stromerzeugung möglich wird. In sogenannten Wasserstoffkraftwerken wird Wasserstoff verbrennt, um Dampf zu erzeugen, der dann die Turbine antreibt. Dies könnte in einer Zukunft, in der Wasserstofftechnologien weiter fortgeschritten sind, zu einer wichtigen Alternative zu fossilen Brennstoffen werden und so die Umweltauswirkungen der Stromproduktion drastisch reduzieren.

Die industrielle Nutzung von Dampfturbinen hat außerdem das Potenzial, über die Energieproduktion hinaus neue wirtschaftliche Impulse zu setzen. Die steigende Nachfrage nach umweltfreundlicheren und effizienteren Technologien führt zu Investitionen in neue Dampfturbinenprojekte, die innovative Lösungen für eine Vielzahl von Industrien bieten können. Insbesondere die Industrie in Entwicklungsländern könnte von den Fortschritten in der Dampftechnologie profitieren, um ihre Energieproduktion effizienter zu gestalten und die Abhängigkeit von teuren fossilen Brennstoffen zu verringern.

Der Übergang zu einer nachhaltigeren Energiezukunft erfordert jedoch auch, dass wir über den traditionellen Einsatz von Dampfturbinen hinausdenken. Neue Geschäftsmodelle, wie die dezentralisierte Energieerzeugung, könnten Dampfturbinen als Grundlage für kleinere, lokal betriebene Systeme nutzen. Diese dezentralen Anlagen könnten eine wichtige Rolle in der Energieversorgung von abgelegenen Regionen oder Inseln spielen, wo große, zentrale Kraftwerke möglicherweise nicht praktikabel sind.

Zusammenfassend lässt sich sagen, dass Wasserdampfturbinen auch in der Zukunft eine Schlüsselrolle in der globalen Energieerzeugung spielen werden. Ihre Vielseitigkeit, gepaart mit kontinuierlichen technologischen Fortschritten, bietet enormes Potenzial für eine nachhaltige, effiziente und kohlenstoffarme Energiezukunft. Die Weiterentwicklung der Dampftechnologie in Verbindung mit erneuerbaren Energiequellen, Energiespeicherung und Wasserstofftechnologien könnte die Grundlage für eine CO2-arme Energieversorgung schaffen und so wesentlich zur Bekämpfung des Klimawandels beitragen.

Ein weiteres interessantes Konzept in der Entwicklung von Dampfturbinen zur Stromerzeugung ist die Anwendung der sogenannten „Kreisprozesse“, bei denen die Dampfturbinen in einem geschlossenen Kreislaufsystem betrieben werden. In solchen Systemen wird das Wasser wiederverwendet, anstatt es kontinuierlich neu zuzuführen. Diese Art von Prozess erhöht nicht nur die Effizienz der Dampfturbinen, sondern trägt auch dazu bei, die Wasserressourcen zu schonen, was insbesondere in Regionen von Vorteil ist, die unter Wasserknappheit leiden. Durch den geschlossenen Kreislauf kann das Wasser mehrfach aufbereitet und verdampft werden, ohne dass ständig frisches Wasser zugeführt werden muss, was die Umweltbelastung verringert.

Ein weiteres Konzept, das zunehmend Beachtung findet, ist die sogenannte „Kombination von Dampfturbinen mit Abwärmenutzung“ oder auch „Combined Heat and Power (CHP)“-Technologie. Diese Technologie nutzt die Abwärme, die bei der Dampferzeugung entsteht, um zusätzliche Energie zu gewinnen. Statt die überschüssige Wärme ungenutzt an die Umwelt abzugeben, wird sie genutzt, um zusätzliche Dampfmengen zu erzeugen, die wiederum die Turbinen antreiben können. Diese Art der Effizienzsteigerung kann besonders in großen Industrieanlagen oder Städten von Bedeutung sein, wo sowohl Strom als auch Wärme in großen Mengen benötigt werden. Abwärme wird als wertvolle Ressource betrachtet, die in vielen Fällen ungenutzt bleibt, während sie in einem kombinierten System eine zusätzliche Energiequelle darstellen kann.

In Bezug auf die Reduzierung von Umweltbelastungen wird auch an der Entwicklung von Dampfturbinen mit innovativen Abgasreinigungssystemen gearbeitet. Viele Dampfkraftwerke, die fossile Brennstoffe verbrennen, stoßen CO2 und andere Schadstoffe aus, die zur Luftverschmutzung und zum Klimawandel beitragen. Durch die Integration fortschrittlicher Abgasreinigungstechnologien, wie z. B. CO2-Abscheidung und -Speicherung (Carbon Capture and Storage, CCS), könnte der CO2-Ausstoß erheblich reduziert werden, was den ökologischen Fußabdruck von Dampfturbinen deutlich verringern würde. Diese Technologien, die den CO2-Ausstoß auffangen und in unterirdische Lagerstätten verlagern, sind ein wichtiger Bestandteil der globalen Bemühungen zur Erreichung der Klimaziele.

Ein weiterer Trend, der die Zukunft der Dampfturbinen prägen könnte, ist der verstärkte Fokus auf die digitale Transformation und die Integration von Künstlicher Intelligenz (KI) sowie Internet der Dinge (IoT)-Technologien. Diese Technologien bieten das Potenzial, die Betriebsführung von Dampfturbinen zu optimieren. Intelligente Systeme, die in Echtzeit Daten von den Dampfturbinen erfassen, können dazu beitragen, die Wartung zu verbessern, die Leistung zu überwachen und Ausfälle frühzeitig zu erkennen. Künstliche Intelligenz kann dabei helfen, Wartungsarbeiten vorausschauend zu planen und auf Probleme schnell zu reagieren, bevor sie zu schwerwiegenden Ausfällen führen. Die Nutzung von Big Data und maschinellem Lernen zur Analyse von Betriebsdaten könnte die Lebensdauer von Dampfturbinen verlängern und ihre Betriebszeiten maximieren.

In vielen Bereichen wird auch an der Miniaturisierung von Dampfturbinen gearbeitet, die für den Einsatz in kleineren, dezentralen Energieversorgungsanlagen geeignet sind. Diese Miniatur-Dampfturbinen könnten in abgelegenen Gebieten oder in abgelegenen Inselstaaten eingesetzt werden, um unabhängige Energiequellen zu schaffen, die ohne Anschluss an ein großes Stromnetz auskommen. Hier könnten die Dampfturbinen aus erneuerbaren Quellen wie Solarenergie, Biomasse oder geothermischer Wärme betrieben werden, was die lokale Energieversorgung sicherstellt und gleichzeitig zur Verringerung der CO2-Emissionen beiträgt.

Die fortschreitende Entwicklung der Dampfturbinen in Kombination mit anderen innovativen Technologien verspricht eine nachhaltige und effiziente Energiezukunft. Die Anpassungsfähigkeit der Dampfturbinen an verschiedene Brennstoffe und ihre Integration in hybride Energiesysteme werden es ermöglichen, eine Vielzahl von Bedürfnissen in der modernen Gesellschaft zu decken. Vom großflächigen Einsatz in Kraftwerken bis hin zur dezentralen Nutzung für kleinere Anwendungen – Dampfturbinen sind in der Lage, sich an die verschiedenen Anforderungen der Energiebranche anzupassen.

Insgesamt bleibt die Dampfturbine eine Schlüsseltechnologie in der weltweiten Energieproduktion. Ihre Rolle in der Umwandlung von thermischer Energie in mechanische Energie hat sich als besonders flexibel erwiesen und wird auch in einer zukünftigen, nachhaltigeren Welt weiterhin von Bedeutung sein. Angesichts der kontinuierlichen technologischen Innovationen und der zunehmenden Bedeutung der dekarbonisierten Energieerzeugung werden Dampfturbinen auch in Zukunft eine bedeutende Rolle in der globalen Energieversorgung spielen. Sie bieten eine ausgezeichnete Grundlage für die Entwicklung effizienter, umweltfreundlicher und nachhaltiger Energiesysteme.

Dampfturbine

In der modernen Energieerzeugung spielt die Umwandlung von thermischer Energie in mechanische Energie eine zentrale Rolle. Verschiedene Technologien, wie Verbrennungsmotoren und Gasturbinen, werden häufig genutzt, um diesen Prozess zu realisieren, jedoch bleibt die Dampfturbine aufgrund ihrer Flexibilität und Effizienz eine der bevorzugten Lösungen in vielen Kraftwerken weltweit.

Die Umwandlung von Wärme in mechanische Energie erfolgt, indem ein Arbeitsfluid – meist Wasser – erhitzt wird, um Dampf zu erzeugen, der dann auf eine mechanische Vorrichtung trifft und deren Bewegung anregt. In diesem Kontext ist die Effizienz der Umwandlung von Wärmeenergie von entscheidender Bedeutung. Moderne Kraftwerke maximieren diese Effizienz durch den Einsatz von überhitztem Dampf, der mit höherem Druck und Temperatur in die Turbine eingeführt wird, um die maximal mögliche mechanische Arbeit zu leisten.

Die Dampfturbine wird in der Regel als Teil eines geschlossenen Systems betrieben, in dem der Dampf nach der Nutzung wieder kondensiert und in den Kessel zurückgeführt wird, um erneut erhitzt und verdampft zu werden. Dieser Prozess ist ein kontinuierlicher Zyklus, der dazu beiträgt, den gesamten Betrieb des Kraftwerks so effizient wie möglich zu gestalten. Darüber hinaus können verschiedene Turbinentypen je nach Größe und Anforderungen des Kraftwerks gewählt werden, von kleinen, modularen Anlagen bis hin zu großen, industriellen Anlagen, die eine enorme Menge an Energie erzeugen.

Ein zusätzlicher Aspekt der Dampftechnologie ist ihre Vielseitigkeit. Sie kommt nicht nur in großen, zentralen Kraftwerken zum Einsatz, sondern auch in kleineren, dezentralen Anlagen. Diese können durch die Integration mit anderen Energiequellen wie Biomasse, Geothermie oder Solarthermie betrieben werden. Besonders im Zusammenhang mit erneuerbaren Energiequellen wird die Dampftechnologie zunehmend eine wichtige Rolle spielen. In geothermischen Kraftwerken beispielsweise wird natürliche Erdwärme genutzt, um Dampf zu erzeugen, der die Turbine antreibt. Diese Art der Stromerzeugung ist besonders umweltfreundlich, da sie keine fossilen Brennstoffe verbraucht und sehr geringe CO2-Emissionen verursacht.

Zusätzlich zur Stromerzeugung finden Dampfturbinen auch Anwendung in der Industrie, insbesondere in Prozessen, bei denen große Mengen an Wärme erforderlich sind. In der chemischen Industrie, der Lebensmittelverarbeitung und in verschiedenen anderen Produktionsverfahren wird Dampf genutzt, um die benötigte Energie bereitzustellen. Der Vorteil dieser Integration liegt nicht nur in der Effizienz der Wärmenutzung, sondern auch in der Möglichkeit, gleichzeitig Strom und Wärme zu erzeugen, was den Gesamtwirkungsgrad des Systems erheblich steigern kann.

In den letzten Jahren hat die kontinuierliche Forschung und Entwicklung zu bemerkenswerten Fortschritten in der Dampftechnologie geführt. Neue Materialien und Designs ermöglichen es, höhere Temperaturen und Drücke zu erreichen, was die Effizienz der Umwandlung weiter verbessert. Dies führt zu einer besseren Nutzung der vorhandenen Brennstoffe und zu einer Reduzierung der Emissionen. Diese Verbesserungen sind besonders in der Herstellung von Superkondensatoren und Katalysatoren von Bedeutung, die in vielen modernen Dampfturbinen eingesetzt werden.

Ein zukunftsträchtiger Trend in der Dampftechnologie ist die verstärkte Nutzung von Wasserstoff als Brennstoff. Wasserstoff kann, wenn er in Dampfanlagen verbrannt wird, CO2-frei Strom erzeugen, was ihn zu einem idealen Kandidaten für die Energiewende macht. In Kombination mit fortschrittlichen CO2-Abscheidungstechnologien könnte Wasserstoff den Weg für eine nahezu emissionsfreie Stromproduktion ebnen.

Auch die digitale Transformation der Dampftechnologie hat neue Möglichkeiten eröffnet. Durch die Integration von IoT (Internet of Things)-Technologien und Künstlicher Intelligenz (KI) können Dampfturbinen effizienter betrieben und gewartet werden. Echtzeitüberwachung, vorausschauende Wartung und eine verbesserte Steuerung der Betriebsparameter tragen dazu bei, Ausfälle zu verhindern und die Lebensdauer der Turbinen zu verlängern. Dies ist besonders wichtig in großen, komplexen Kraftwerken, wo die Kosten für Ausfälle und Reparaturen erheblich sein können.

Die Bedeutung der Dampftechnologie geht jedoch über die Stromerzeugung hinaus. In vielen Teilen der Welt werden Dampfturbinen zur Erzeugung von Fernwärme verwendet. In Städten und Industrieanlagen wird die Abwärme aus Kraftwerken genutzt, um Gebäude zu heizen und industrielle Prozesse mit Wärme zu versorgen. Diese Form der Kraft-Wärme-Kopplung (KWK) ermöglicht eine deutlich höhere Gesamteffizienz, da die Wärme, die bei der Stromerzeugung verloren geht, wiederverwendet wird.

Die ständige Weiterentwicklung der Dampftechnologie zeigt, dass sie auch in Zukunft eine zentrale Rolle in der globalen Energieversorgung spielen wird. Die steigende Nachfrage nach sauberer Energie und der Übergang zu erneuerbaren Energien werden dazu führen, dass die Dampftechnologie weiter optimiert wird, um die Effizienz und Nachhaltigkeit der Stromproduktion zu maximieren. In Verbindung mit fortschrittlichen Technologien wie CO2-Abscheidung, Wasserstoffnutzung und intelligenten Steuerungssystemen wird die Dampfturbine auch in einer zunehmend dekarbonisierten Welt weiterhin ein unverzichtbares Werkzeug zur Erzeugung von sauberem und effizientem Strom bleiben.

Zusammenfassend lässt sich sagen, dass Dampftechnologien nicht nur eine Schlüsselrolle in der Stromerzeugung, sondern auch in der nachhaltigen Nutzung von Energie spielen. Sie bieten eine vielseitige Lösung für verschiedene Anwendungen und tragen durch ihre Effizienz und Anpassungsfähigkeit zur Reduktion von Emissionen und der Schaffung einer nachhaltigeren Energiezukunft bei.

Stromerzeugung

Die Nutzung von Energiequellen zur Beheizung, Kühlung und mechanischen Arbeit ist ein entscheidender Bestandteil der modernen Industrie- und Infrastrukturentwicklung. Unabhängig davon, ob fossile Brennstoffe, erneuerbare Quellen oder fortschrittliche Technologien zum Einsatz kommen, ist die effiziente Nutzung von Energie eine der zentralen Herausforderungen in der heutigen Welt. In vielen Bereichen wird Energie durch thermische Prozesse genutzt, bei denen Wärme durch verschiedene Methoden erzeugt und anschließend in mechanische oder elektrische Energie umgewandelt wird.

Ein solcher Prozess ist die Nutzung von Wärme für industrielle Anwendungen. In vielen Produktionsprozessen wird hohe Temperatur benötigt, um chemische Reaktionen zu beschleunigen oder physikalische Eigenschaften von Materialien zu verändern. Dies betrifft Branchen wie die Metallverarbeitung, die Chemieindustrie oder die Lebensmittelproduktion. In all diesen Bereichen wird Wärme entweder durch Verbrennung von fossilen Brennstoffen, durch Nutzung von Abwärme oder durch den Einsatz von nachhaltigen Technologien wie Biomasse und Solarenergie erzeugt.

Ein weiteres häufiges Einsatzgebiet für Wärme ist in Heizsystemen, die sowohl in Haushalten als auch in größeren industriellen Einrichtungen verwendet werden. Insbesondere in städtischen Gebieten, in denen die zentrale Wärmeversorgung über Fernwärmesysteme bereitgestellt wird, ist die effiziente Nutzung von Wärme eine wichtige Aufgabe. Die Fernwärme ist ein besonders kostengünstiges und umweltfreundliches System, bei dem Abwärme von Kraftwerken, Industriebetrieben oder auch dezentralen Heizwerken über isolierte Rohrleitungen zu den Verbrauchern transportiert wird. Hierbei wird nicht nur die Effizienz gesteigert, sondern auch die CO2-Emissionen gesenkt, da der Verlust an Wärme vermieden wird, der ansonsten beim Einsatz von einzelnen Heizgeräten auftreten würde.

In der Industrie werden nicht nur Wärmequellen genutzt, sondern auch mechanische Energie erzeugt, die dann für verschiedene Prozesse eingesetzt wird. Ein gutes Beispiel hierfür ist die Nutzung von Dampf für Maschinen und Turbinen. In der chemischen Industrie, in Papierfabriken und bei der Herstellung von Zement wird häufig Dampf als primäre Energiequelle verwendet, um Maschinen in Bewegung zu setzen. Auch hier kommt es darauf an, die Effizienz des Systems zu maximieren, indem die erzeugte Wärme optimal genutzt wird.

Zur Verbesserung der Effizienz und Reduzierung von Emissionen werden zunehmend Technologien eingesetzt, die es ermöglichen, Wärme und mechanische Energie in einem geschlossenen Kreislaufsystem zu nutzen. In solchen Systemen werden die erzeugten Gase oder Dämpfe nach der Anwendung wieder kondensiert, um erneut Wärme freizusetzen oder um in einen anderen Teil des Prozesses integriert zu werden. Dies führt zu einer erheblichen Verringerung des Energieverbrauchs und sorgt dafür, dass weniger fossile Brennstoffe für den gleichen Output benötigt werden.

Die zunehmende Nutzung von regenerativen Energiequellen stellt eine weitere Herausforderung und zugleich eine Chance dar. Die Umstellung auf erneuerbare Energiequellen wie Solar-, Wind- und Wasserkraft ist notwendig, um den CO2-Ausstoß zu reduzieren und die Abhängigkeit von fossilen Brennstoffen zu verringern. Insbesondere Solarthermie-Anlagen, die die Sonnenenergie zur Erzeugung von Wärme und Dampf verwenden, sind ein vielversprechender Ansatz. Diese Systeme ermöglichen es, Wärmeenergie direkt aus Sonnenstrahlung zu gewinnen, ohne dass fossile Brennstoffe verbrannt werden müssen, was einen direkten Beitrag zur Reduktion der Emissionen leistet.

Zudem spielen fortschrittliche Wärmespeichertechnologien eine wichtige Rolle in der Energienutzung. Sie ermöglichen es, überschüssige Wärme, die in Zeiten niedriger Nachfrage erzeugt wird, für späteren Bedarf zu speichern. Dies ist besonders wichtig in Systemen, die auf erneuerbaren Energien basieren, da diese Energiequellen naturgemäß nicht immer kontinuierlich zur Verfügung stehen. Solche Speichertechnologien, wie thermische Energiespeicher oder Phasenwechselmaterialien, haben das Potenzial, die Verfügbarkeit von Wärme und mechanischer Energie zu verbessern, ohne auf fossile Brennstoffe angewiesen zu sein.

Die Digitalisierung der Energiesysteme ist ein weiteres bedeutendes Thema. Durch den Einsatz von smarten Steuerungssystemen und Echtzeit-Überwachung wird es möglich, den Energieverbrauch genau zu analysieren und Prozesse in Echtzeit zu optimieren. Maschinen, die mit dem Internet der Dinge (IoT) verbunden sind, können automatisch Anpassungen vornehmen, um den Energieverbrauch zu minimieren und gleichzeitig die Leistung zu maximieren. Diese Technologien bieten nicht nur Einsparpotenziale, sondern helfen auch, die Lebensdauer von Maschinen und Anlagen zu verlängern, indem sie frühzeitig Probleme erkennen und Wartungsmaßnahmen einleiten.

Ein noch vielversprechenderer Bereich der Energieanwendung ist die sogenannte Kraft-Wärme-Kopplung (KWK). In diesen Systemen wird nicht nur die erzeugte Wärme genutzt, sondern sie wird gleichzeitig auch in elektrischen Strom umgewandelt. Diese doppelte Nutzung von Energiequellen steigert die Gesamtenergieeffizienz deutlich und reduziert den Bedarf an externen Stromquellen. KWK-Anlagen werden sowohl in großen Industrieanlagen als auch in dezentralen Energiesystemen eingesetzt, um die Versorgungssicherheit und Nachhaltigkeit zu verbessern.

Die kontinuierliche Verbesserung der Technologien zur Erzeugung, Speicherung und Nutzung von Wärme und mechanischer Energie ist ein entscheidender Faktor für die Zukunft der globalen Energieversorgung. Von fortschrittlichen Wärmespeichersystemen über den verstärkten Einsatz regenerativer Energien bis hin zur Digitalisierung und Automatisierung der Energieprozesse – all diese Entwicklungen tragen dazu bei, die Energieeffizienz zu steigern und die Umweltbelastungen zu verringern. Letztlich sind sie der Schlüssel zu einer nachhaltigen, dekarbonisierten Energiezukunft.

Erneuerbare Energien

In der modernen Industrie und der globalen Wirtschaft spielt die effiziente Nutzung von Energie eine wesentliche Rolle. Energiequellen, die Wärme, mechanische Arbeit oder Strom liefern, sind entscheidend für die Funktionsweise von Gesellschaften und Industrien weltweit. Ein besonders relevanter Bereich ist die thermische Energie, die in verschiedenen Anwendungen genutzt wird, um physikalische Prozesse zu steuern und industrielle Maschinen zu betreiben.

In vielen Sektoren, von der Chemieindustrie bis zur Lebensmittelverarbeitung, werden hohe Temperaturen benötigt, um chemische Reaktionen zu fördern oder Materialien zu verändern. Dies erfordert den Einsatz von leistungsstarken Heizsystemen, die Wärme auf effektive Weise bereitstellen können. Häufig wird Wärme durch Verbrennung von fossilen Brennstoffen wie Kohle, Öl oder Erdgas erzeugt, aber auch durch elektrische Heizsysteme oder andere spezialisierte Technologien. Diese Wärme wird dann in verschiedene industrielle Prozesse integriert, etwa in die Herstellung von Dampf oder zur Beheizung von Produktionsanlagen.

Ein weiteres wichtiges Einsatzgebiet von thermischer Energie ist die Fernwärmeversorgung. In vielen Städten und größeren Siedlungen wird die Abwärme aus zentralen Heizwerken oder industriellen Prozessen genutzt, um Gebäude zu beheizen. Diese Art der Energieübertragung bietet nicht nur den Vorteil der Effizienz, da die Wärme direkt an die Verbraucher geliefert wird, ohne dass sie zwischengespeichert oder lange transportiert werden muss, sondern sie trägt auch zur Reduktion des Energieverbrauchs und der CO2-Emissionen bei. Fernwärme kann dabei aus verschiedenen Quellen stammen, wie etwa aus Kraftwerken, Müllverbrennungsanlagen oder Industrieabwärme.

Die Industrie nutzt thermische Energie jedoch nicht nur zur Beheizung von Anlagen und Gebäuden, sondern auch zur mechanischen Energieerzeugung. In vielen traditionellen und modernen Industrien wird Dampf verwendet, um Maschinen anzutreiben. Insbesondere in der chemischen und petrochemischen Industrie ist Dampf ein unverzichtbares Arbeitsmedium. Er wird nicht nur zur Temperierung von Prozessen verwendet, sondern auch zum Betreiben von Turbinen und Pumpen, die den Betriebsablauf am Laufen halten. Der Vorteil des Dampfes liegt in seiner hohen Energiemenge bei relativ niedrigen Temperaturen, was ihn zu einem geeigneten Medium für viele industrielle Anwendungen macht.

Die Energieerzeugung in großen industriellen Anlagen erfolgt häufig durch thermische Prozesse, bei denen Wärme durch die Verbrennung fossiler Brennstoffe erzeugt wird. Die erzeugte Wärme wird dabei entweder direkt in Produktionsprozesse integriert oder in Dampfturbinen umgewandelt, die mechanische Arbeit leisten und Maschinen antreiben. Durch solche Kraftwerksanlagen wird nicht nur die industrielle Produktion unterstützt, sondern auch eine grundlegende Energieversorgung sichergestellt, die für den Betrieb großer Anlagen und den Transport von Waren notwendig ist.

Zur Maximierung der Effizienz dieser Prozesse werden zunehmend fortschrittliche Technologien eingesetzt. Ein Beispiel ist die Nutzung von Abwärme. In vielen modernen Industrieanlagen wird die Abwärme, die bei der Produktion entsteht, nicht einfach abgegeben, sondern in geschlossenen Kreislaufsystemen zurückgeführt, um zusätzliche Energie zu gewinnen oder um in einem anderen Prozessabschnitt genutzt zu werden. Diese Kreislaufsysteme verbessern nicht nur die Ressourcennutzung, sondern verringern auch den Bedarf an neuen Energiequellen, was zu Kostensenkungen und einer geringeren Umweltbelastung führt.

Ein weiteres Konzept, das in vielen industriellen Anwendungen von Bedeutung ist, ist die Kraft-Wärme-Kopplung (KWK). Bei dieser Technologie wird die erzeugte Wärme nicht nur zur Beheizung von Anlagen oder für andere Prozesse genutzt, sondern auch in Strom umgewandelt. Durch diese doppelte Nutzung der erzeugten Energie wird die Gesamtenergieeffizienz des Systems erheblich gesteigert, da keine Energie in Form von Abwärme verloren geht. KWK-Anlagen sind besonders in großen Industriebetrieben und städtischen Energiesystemen verbreitet und bieten eine kostengünstige Möglichkeit, Energie effizient zu nutzen.

Ein zentraler Aspekt bei der Nutzung thermischer Energie in industriellen Anwendungen ist die kontinuierliche Optimierung der Prozesse, um die Effizienz zu steigern und den Energieverbrauch zu senken. Dies erfolgt durch den Einsatz moderner Steuerungstechnologien, die in der Lage sind, den Energiefluss innerhalb von Anlagen zu überwachen und gegebenenfalls anzupassen. Durch solche intelligenten Systeme wird es möglich, den Energieverbrauch genau zu überwachen, Verschwendung zu minimieren und die Betriebsabläufe zu optimieren.

Darüber hinaus hat die fortschreitende Digitalisierung der Industrie neue Möglichkeiten geschaffen, die Nutzung von thermischer Energie zu verbessern. IoT-basierte Systeme ermöglichen es, in Echtzeit zu erkennen, wie viel Energie in verschiedenen Bereichen einer Produktionsanlage verbraucht wird. Diese Daten können dann genutzt werden, um Energieströme effizienter zu steuern und potenzielle Einsparungen zu identifizieren. Die Vernetzung von Maschinen und Anlagen macht es zudem einfacher, Wartungsbedarfe frühzeitig zu erkennen und Ausfälle zu vermeiden, was den Betriebskosten entgegenwirkt und gleichzeitig die Lebensdauer von Maschinen verlängert.

Die Nachfrage nach effizienter Nutzung von Energie wächst weltweit, da sowohl Unternehmen als auch Privatpersonen zunehmend bestrebt sind, ihre Energiekosten zu senken und ihre Umweltauswirkungen zu verringern. Dabei spielen thermische Energie und deren Anwendungen eine Schlüsselrolle. Durch fortlaufende Innovationsprozesse und die Integration moderner Technologien wird die thermische Energieversorgung zunehmend flexibler, nachhaltiger und effizienter gestaltet. Insbesondere die Kombination von fortschrittlichen Heizsystemen, intelligenten Steuerungstechniken und der Nutzung von Abwärme führt zu einer effektiveren Energieverwendung und trägt gleichzeitig dazu bei, die Umweltauswirkungen der industriellen Produktion zu minimieren.

Energieeffizienz

Die Umwandlung und Nutzung von Energie in verschiedenen Industrien und Anwendungen ist von zentraler Bedeutung für den Fortschritt der modernen Gesellschaft. Dies betrifft nicht nur die Herstellung von Gütern, sondern auch die Bereitstellung von Wärme und mechanischer Arbeit, die für viele alltägliche Prozesse unerlässlich sind. Insbesondere in der Industrie, wo große Mengen an Energie für verschiedene Produktionsverfahren benötigt werden, ist es von entscheidender Bedeutung, den Einsatz von Energie gezielt zu steuern und effektiv zu nutzen.

Energie wird in den meisten industriellen Anwendungen in Form von Wärme bereitgestellt. Diese Wärme kann auf unterschiedliche Weise erzeugt werden, zum Beispiel durch die Verbrennung fossiler Brennstoffe, durch elektrische Heizsysteme oder durch den Einsatz von Abwärme aus bereits bestehenden Prozessen. Die Verwendung von Wärme ist besonders wichtig in Bereichen wie der Metallverarbeitung, der Chemieindustrie und der Lebensmittelproduktion, in denen bestimmte Reaktionen oder physikalische Zustände nur bei hohen Temperaturen erreicht werden können.

Ein weiteres bedeutendes Feld, in dem Wärme eine Rolle spielt, ist die Fernwärmeversorgung. Diese Form der Wärmeübertragung erfolgt häufig in städtischen Gebieten, wo Wärme aus zentralen Heizwerken oder großen Industrieanlagen zu den Endverbrauchern transportiert wird. Fernwärmesysteme bieten den Vorteil, dass die Wärme direkt zu den Haushalten und Unternehmen gelangt, ohne dass lange Transportwege erforderlich sind. Die Nutzung von Abwärme und die Integration von Heizsystemen in städtische Infrastrukturen trägt zudem zur Verbesserung der Energieversorgung bei und sorgt gleichzeitig für eine Verringerung des CO2-Ausstoßes.

In der Industrie wird Wärme nicht nur zum Heizen von Anlagen oder zur Beheizung von Produktionsräumen genutzt, sondern auch zur Erzeugung von mechanischer Energie. Insbesondere die Dampferzeugung hat in vielen Bereichen der Industrie eine zentrale Bedeutung. Dampf wird als Arbeitsmedium verwendet, um Maschinen und Turbinen anzutreiben. In Bereichen wie der chemischen Industrie oder der Papierherstellung wird Dampf eingesetzt, um wichtige Produktionsprozesse zu unterstützen und Maschinen in Bewegung zu setzen. Dieser Dampf wird oft in speziellen Kesseln erzeugt, in denen Wasser durch die Verbrennung von Brennstoffen oder durch andere Wärmequellen verdampft wird.

Darüber hinaus findet Dampf auch Anwendung in modernen Kraftwerksanlagen, in denen er nicht nur zur Stromerzeugung, sondern auch zur Bereitstellung von Wärme für industrielle Prozesse genutzt wird. Diese Art der Kraft-Wärme-Kopplung (KWK) ist besonders effizient, da die erzeugte Wärme nicht verloren geht, sondern gleichzeitig auch in Strom umgewandelt wird. KWK-Anlagen sind ein weit verbreitetes System zur effizienten Nutzung von Energie, insbesondere in großen Industrieanlagen und städtischen Versorgungsnetzen.

Die Integration von verschiedenen Energiequellen und -systemen spielt eine entscheidende Rolle bei der Optimierung des gesamten Produktionsprozesses. In vielen modernen Industrieanlagen wird die Abwärme, die bei der Produktion entsteht, nicht einfach abgegeben, sondern in geschlossenen Kreislaufsystemen wiederverwendet. Diese Kreislaufsysteme ermöglichen es, die Abwärme für andere Produktionsprozesse oder zur Erzeugung von zusätzlicher Wärme oder mechanischer Energie zu nutzen. Auf diese Weise wird die Ressourcennutzung maximiert und der Energieverbrauch gesenkt.

Ein weiteres zukunftsweisendes Konzept ist der Einsatz von fortschrittlichen Wärmespeichertechnologien, die es ermöglichen, überschüssige Wärme für Zeiten hoher Nachfrage zu speichern. Diese Technologien, wie thermische Energiespeicher oder Phasenwechselmaterialien, tragen dazu bei, die Energieversorgung flexibler und nachhaltiger zu gestalten, insbesondere in Systemen, die auf erneuerbaren Energiequellen basieren, bei denen die Verfügbarkeit der Energiequellen schwanken kann. Der Einsatz von Wärmespeichern sorgt dafür, dass die erzeugte Energie auch dann genutzt werden kann, wenn sie benötigt wird, ohne dass zusätzliche Ressourcen benötigt werden.

Die fortschreitende Digitalisierung der Industrie hat ebenfalls neue Möglichkeiten eröffnet, um die Nutzung von Energie weiter zu optimieren. Die Vernetzung von Maschinen und Anlagen über das Internet der Dinge (IoT) ermöglicht eine präzise Überwachung und Steuerung des Energieverbrauchs in Echtzeit. Mithilfe dieser Technologien können Unternehmen den Energieverbrauch besser analysieren und Prozesse so anpassen, dass Ressourcen optimal genutzt werden. Dies führt nicht nur zu einer Reduktion des Energieverbrauchs, sondern auch zu geringeren Betriebskosten und einer höheren Systemstabilität.

Die kontinuierliche Weiterentwicklung der Technologien zur Nutzung und Speicherung von Energie wird es ermöglichen, die Abhängigkeit von fossilen Brennstoffen zu reduzieren und die Umweltbelastung zu verringern. Die effiziente Nutzung von Wärme und mechanischer Energie spielt dabei eine zentrale Rolle, sowohl in industriellen Anwendungen als auch in der städtischen Energieversorgung. Letztlich wird die fortlaufende Innovation in der Energiebranche dazu beitragen, eine nachhaltigere und ressourcenschonendere Zukunft zu schaffen.

Dekarbonisierung

Die Umwandlung von Energie in mechanische Arbeit oder Wärme ist ein fundamentaler Prozess, der in vielen industriellen Anwendungen von entscheidender Bedeutung ist. Eine der häufigsten und wichtigsten Methoden zur Nutzung von Energie ist die thermische Energie, die durch die Verbrennung fossiler Brennstoffe, durch elektrische Heizelemente oder durch andere Wärmequellen erzeugt wird. Diese Wärme wird in zahlreichen Industrien eingesetzt, um mechanische Arbeit zu leisten oder Produktionsprozesse zu unterstützen, die hohe Temperaturen erfordern.

Ein bedeutendes Beispiel für die Nutzung von Wärme ist in der Chemieindustrie zu finden, wo thermische Energie häufig benötigt wird, um Reaktionen zu initiieren oder zu beschleunigen. Ebenso wird Wärme in der Metallverarbeitung eingesetzt, um Metalle zu schmelzen oder zu verformen. Auch in der Lebensmittelindustrie spielt Wärme eine wesentliche Rolle, etwa beim Kochen, Trocknen oder Pasteurisieren von Lebensmitteln. Dabei wird häufig Dampf verwendet, da dieser in der Lage ist, bei relativ niedrigen Temperaturen eine große Energiemenge zu übertragen.

In vielen Industrieanlagen wird Dampf genutzt, um Maschinen anzutreiben. Insbesondere in der chemischen Industrie oder der Papierherstellung ist der Einsatz von Dampfturbinen weit verbreitet. Der erzeugte Dampf wird in Kesseln durch die Verbrennung von Brennstoffen wie Kohle, Öl oder Erdgas erzeugt. Dieser Dampf wird dann über Turbinen geleitet, die mechanische Arbeit leisten, indem sie Maschinen oder Generatoren antreiben. In vielen Kraftwerksanlagen erfolgt die Umwandlung von Wärmeenergie in elektrische Energie, indem Dampf eine Dampfturbine antreibt, die mit einem Generator verbunden ist. Dieser Prozess wird als thermische Stromerzeugung bezeichnet und ist nach wie vor eine der Hauptmethoden zur Stromerzeugung weltweit.

Ein weiteres wichtiges Konzept in der industriellen Energieumwandlung ist die Kraft-Wärme-Kopplung (KWK), bei der sowohl mechanische Arbeit als auch Wärme gleichzeitig erzeugt und genutzt werden. KWK-Systeme bieten den Vorteil, dass sie die Energie doppelt nutzen und dadurch die Effizienz von Produktionsprozessen erheblich steigern können. In vielen großen Industrieanlagen und städtischen Energiesystemen werden KWK-Anlagen verwendet, um sowohl Strom zu erzeugen als auch Wärme für die Beheizung von Gebäuden oder für industrielle Prozesse bereitzustellen.

Die Effizienz von Energieumwandlungsprozessen ist ein weiteres zentrales Thema, das in der modernen Industrie zunehmend in den Fokus rückt. In vielen Fällen wird Energie, die in einem Produktionsprozess entsteht, nicht vollständig genutzt, sondern geht als Abwärme verloren. Um die Ressourcennutzung zu maximieren, werden in modernen Industrieanlagen Systeme eingesetzt, die diese Abwärme auffangen und entweder in den Prozess zurückführen oder für andere Zwecke nutzen. Dies kann durch Wärmerückgewinnungsanlagen geschehen, die die überschüssige Wärme aufbereiten und in einem geschlossenen Kreislaufsystem wiederverwendet wird.

Darüber hinaus gibt es fortschrittliche Technologien zur Speicherung von Wärme, wie etwa thermische Energiespeicher, die es ermöglichen, überschüssige Wärme für spätere Verwendung zu speichern. Diese Technologien sind besonders wertvoll in Energiesystemen, die auf erneuerbaren Energien beruhen, da sie dazu beitragen, die Schwankungen in der Energieproduktion auszugleichen. Solche Speicherlösungen helfen dabei, Energie zu speichern, wenn sie in großen Mengen verfügbar ist, und diese dann zu nutzen, wenn die Nachfrage steigt oder die Energiequellen nicht verfügbar sind.

In Verbindung mit der Digitalisierung der Industrie wird die Nutzung von Energie noch präziser und effizienter. Durch die Vernetzung von Maschinen und Anlagen können Energieflüsse in Echtzeit überwacht und optimiert werden. Smart-Grid-Technologien und das Internet der Dinge (IoT) ermöglichen es, den Energieverbrauch genau zu steuern und somit sowohl die Kosten zu senken als auch den Energieaufwand zu minimieren. Diese Technologien bieten das Potenzial, Produktionsprozesse besser auf die tatsächlichen Bedürfnisse abzustimmen und Verschwendung zu vermeiden.

Neben den technischen Aspekten spielt auch die intelligente Steuerung von Heizsystemen eine wichtige Rolle. In vielen Gebäuden und Produktionsanlagen werden moderne Heizsysteme verwendet, die nicht nur effizienter sind, sondern auch in der Lage sind, die Wärme je nach Bedarf zu regulieren. Diese Systeme können automatisch die Temperatur in Abhängigkeit von äußeren Bedingungen oder dem tatsächlichen Energieverbrauch anpassen, was zu einer weiteren Reduzierung des Gesamtenergieverbrauchs führt.

Abwärme aus industriellen Prozessen stellt eine weitere wertvolle Energiequelle dar, die jedoch häufig ungenutzt bleibt. In vielen modernen Produktionsanlagen wird Abwärme durch fortschrittliche Wärmerückgewinnungs- und -speichersysteme erfasst und in andere Produktionsprozesse integriert oder zur Beheizung von Gebäuden verwendet. Auf diese Weise wird nicht nur der Gesamtenergieverbrauch gesenkt, sondern auch die Notwendigkeit, zusätzliche Energiequellen zu nutzen, verringert.

Die kontinuierliche Verbesserung von Energiesystemen und die Integration neuer Technologien in die industrielle Produktion ermöglichen eine effizientere Nutzung von Wärme und mechanischer Arbeit. Ob durch die Nutzung von Abwärme, den Einsatz von KWK-Anlagen oder den Ausbau der Wärmespeicherung – die Entwicklungen in der Energieumwandlung und -nutzung tragen dazu bei, die Wirtschaftlichkeit und Nachhaltigkeit der Industrie zu steigern und den Energieverbrauch zu optimieren.

Dampferzeuger Kernkraftwerk

Ein Dampferzeuger in einem Kernkraftwerk spielt eine zentrale Rolle bei der Umwandlung von Kernenergie in elektrische Energie. Dieses komplexe System ist darauf ausgelegt, die im Reaktor erzeugte Wärme sicher und effizient in Dampf umzuwandeln, der anschließend Turbinen antreibt und elektrische Energie erzeugt.