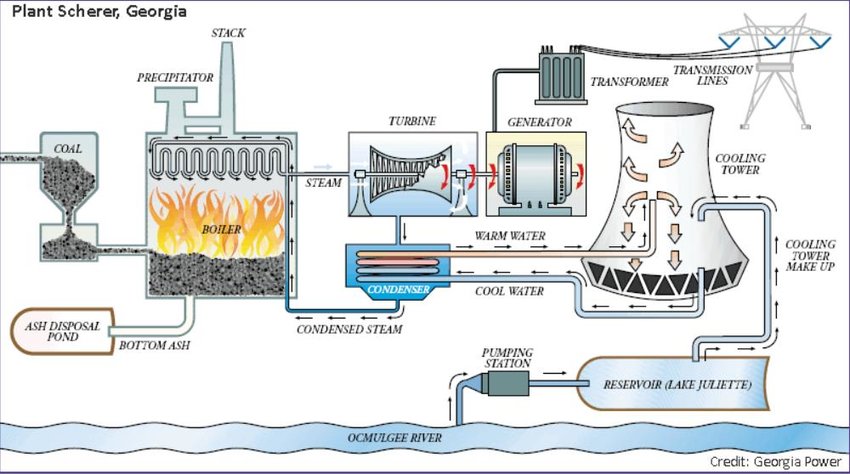

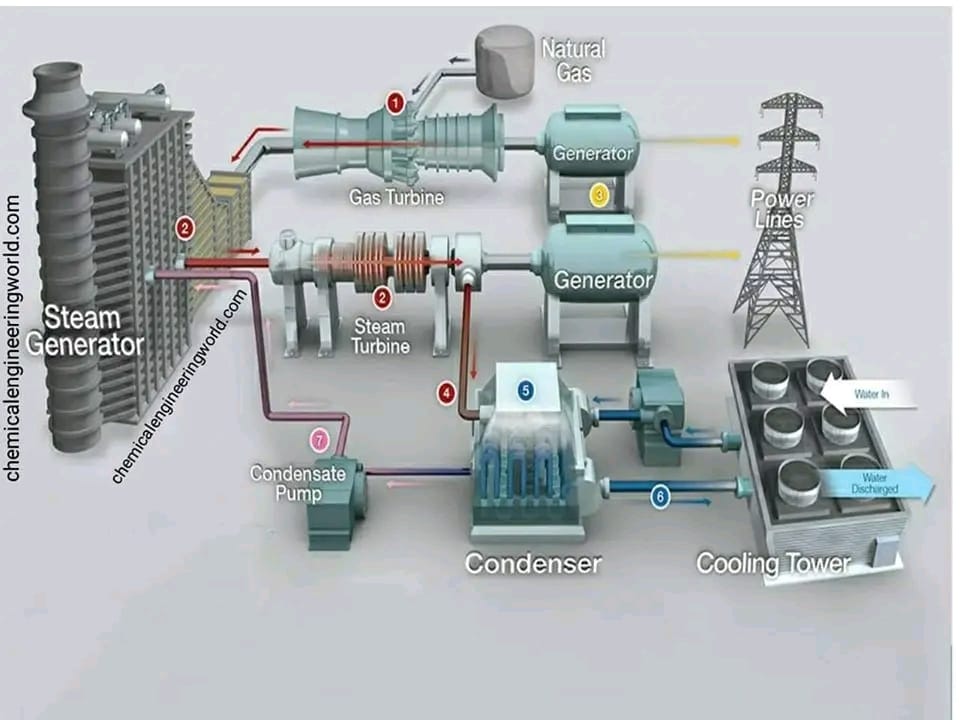

Druckregelventil der Dampfturbine: Die Dampfturbine ist eine der bedeutendsten Erfindungen der industriellen Revolution und spielt bis heute eine zentrale Rolle in der Energieerzeugung. Sie wandelt die in Wasserdampf gespeicherte thermische Energie in mechanische Arbeit um, die wiederum zur Stromerzeugung genutzt werden kann. Der Prozess beginnt mit der Erhitzung von Wasser in einem Kessel, wodurch überhitzter Dampf entsteht. Dieser Dampf wird mit hohem Druck in die Turbine geleitet, wo er auf die Schaufeln der Turbinenstufen trifft. Die kinetische Energie des Dampfes versetzt die Turbinenwelle in Rotation, wodurch mechanische Energie erzeugt wird. Diese wird über einen Generator in elektrische Energie umgewandelt. Dampfturbinen können nach verschiedenen Kriterien klassifiziert werden, beispielsweise nach der Art des Dampfablasses in Kondensationsturbinen und Gegendruckturbinen oder nach der Druckstufenzahl in einstufige und mehrstufige Turbinen. Die Wirkungsweise einer Dampfturbine basiert auf dem Prinzip der Expansion des Dampfes, wobei sich der Druck verringert und die Geschwindigkeit erhöht, was eine effiziente Energieumwandlung ermöglicht. Der Wirkungsgrad moderner Dampfturbinen kann durch Maßnahmen wie Zwischenüberhitzung und Regeneration weiter gesteigert werden. Ein bedeutender Vorteil der Dampfturbine liegt in ihrer hohen Leistungsfähigkeit und ihrer Fähigkeit, große Mengen an elektrischer Energie mit vergleichsweise geringem Platzbedarf zu erzeugen. Dampfturbinen werden in Kraftwerken weltweit genutzt, sei es in Kohlekraftwerken, Kernkraftwerken oder solarthermischen Kraftwerken. Auch in der Industrie finden sie Anwendung, insbesondere in Prozessen, bei denen Dampf als Nebenprodukt anfällt und zur Energiegewinnung genutzt werden kann. Die Entwicklung von Dampfturbinen hat im Laufe der Zeit zu zahlreichen technischen Verbesserungen geführt, etwa durch den Einsatz moderner Werkstoffe, optimierte Strömungsmechaniken und digitale Steuerungssysteme, die eine präzisere Regelung der Turbinenleistung ermöglichen. Trotz der zunehmenden Nutzung erneuerbarer Energien bleibt die Dampfturbine aufgrund ihrer hohen Effizienz und Verlässlichkeit ein wesentliches Element in der globalen Energieversorgung.

Dampfturbine

Ein weiterer wichtiger Aspekt der Dampfturbine ist ihre Anpassungsfähigkeit an verschiedene Betriebsbedingungen und Energiequellen. Während konventionelle Dampfturbinen hauptsächlich in fossilen Kraftwerken eingesetzt werden, sind sie ebenso ein zentraler Bestandteil von Kernkraftwerken, in denen der durch Kernspaltung erzeugte Dampf die Turbine antreibt. In solarthermischen Kraftwerken übernehmen Dampfturbinen ebenfalls eine entscheidende Funktion, indem sie die durch konzentrierte Sonnenstrahlung erzeugte Wärmeenergie in mechanische Arbeit umwandeln. Diese Vielseitigkeit macht sie zu einer der flexibelsten Technologien zur Energieumwandlung.

Die technische Weiterentwicklung von Dampfturbinen konzentriert sich nicht nur auf Effizienzsteigerung, sondern auch auf die Reduktion von Emissionen und die Optimierung der Lebensdauer. Eine Möglichkeit zur Verbesserung der Effizienz ist der Einsatz von Zwischenüberhitzung, bei der der Dampf nach einer ersten Expansion erneut erhitzt wird, um Kondensationsverluste zu minimieren und den Wirkungsgrad zu erhöhen. Auch die Verwendung moderner Werkstoffe, die höheren Temperaturen und Drücken standhalten, trägt zur Verbesserung der Leistungsfähigkeit bei.

Ein bedeutendes Element in der Dampfturbinen-Technologie ist die Steuerung des Dampfdurchflusses. Hierbei kommen verschiedene Regelungstechniken zum Einsatz, beispielsweise die Drosselregelung oder die Anzapfregelung, mit der ein Teil des Dampfes für industrielle Prozesse oder Fernwärmeanwendungen entnommen wird. Solche Konzepte ermöglichen eine flexible Nutzung der Dampfturbine und eine bessere Anpassung an wechselnde Lastanforderungen im Netzbetrieb.

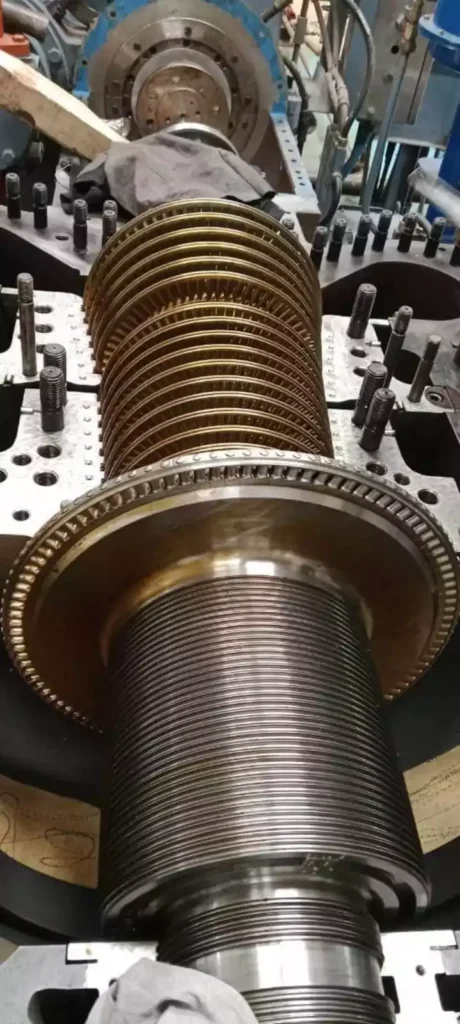

Ein weiteres wichtiges Thema im Bereich der Dampfturbinen ist die Wartung und Instandhaltung. Aufgrund der hohen mechanischen Belastungen und Temperaturen unterliegen Turbinenschaufeln und andere Komponenten einem natürlichen Verschleiß. Regelmäßige Inspektionen, Schmierstoffanalysen und der Einsatz moderner Diagnoseverfahren, wie die Schwingungsüberwachung, helfen dabei, mögliche Schäden frühzeitig zu erkennen und kostspielige Ausfälle zu vermeiden.

Trotz der Fortschritte in der Turbinentechnologie stehen Dampfturbinen vor neuen Herausforderungen, insbesondere durch den Wandel der Energieerzeugung hin zu erneuerbaren Quellen. Die zunehmende Integration von Wind- und Solarenergie ins Stromnetz erfordert eine höhere Flexibilität der konventionellen Kraftwerke, um Schwankungen in der Stromproduktion auszugleichen. Hierbei spielen schnell regelbare Dampfturbinen eine entscheidende Rolle, indem sie ihre Leistung dynamisch anpassen können.

Zusammenfassend bleibt die Dampfturbine ein unverzichtbares Element der globalen Energieerzeugung. Ihre kontinuierliche Weiterentwicklung ermöglicht eine höhere Effizienz, eine umweltfreundlichere Betriebsweise und eine bessere Integration in moderne Energiesysteme. Mit innovativen Konzepten, wie der Nutzung von Hochtemperaturwerkstoffen oder der Kombination mit erneuerbaren Energiequellen, könnte die Dampfturbine auch in Zukunft eine Schlüsseltechnologie für eine zuverlässige und nachhaltige Stromversorgung bleiben.

Ein weiterer entscheidender Faktor in der Entwicklung und Optimierung von Dampfturbinen ist die thermodynamische Analyse und das Design der verschiedenen Komponenten. Die Effizienz einer Dampfturbine hängt maßgeblich von der Qualität der thermodynamischen Prozesse ab, insbesondere von der Druck- und Temperaturführung entlang der Expansionsstufen. In modernen Anlagen wird daher großer Wert auf die präzise Gestaltung der Turbinenschaufeln gelegt, um Strömungsverluste zu minimieren und eine optimale Energieübertragung zu gewährleisten. Fortschrittliche numerische Simulationsmethoden, wie Computational Fluid Dynamics (CFD), ermöglichen eine detaillierte Analyse des Strömungsverhaltens innerhalb der Turbine und tragen so zur kontinuierlichen Verbesserung der Konstruktion bei.

Ein zentrales Element bei der Konstruktion von Dampfturbinen ist die Wahl der Materialien. Aufgrund der extremen Temperaturen und Drücke, die in Hochleistungs-Dampfturbinen auftreten, werden spezielle hitze- und korrosionsbeständige Werkstoffe eingesetzt. Nickelbasierte Superlegierungen und hochwarmfeste Stähle ermöglichen den Betrieb bei Temperaturen von über 600 °C, was den thermischen Wirkungsgrad weiter steigert. Zusätzlich werden moderne Beschichtungsverfahren angewandt, um den Verschleiß an stark beanspruchten Bauteilen zu reduzieren.

Ein weiterer technologischer Fortschritt betrifft die Integration intelligenter Überwachungssysteme. Durch den Einsatz von Sensorik und digitalen Steuerungstechniken können moderne Dampfturbinen in Echtzeit überwacht und optimiert werden. Systeme zur Schwingungsanalyse und thermischen Diagnose ermöglichen eine frühzeitige Erkennung von potenziellen Problemen, wodurch Wartungsintervalle gezielter geplant und unvorhergesehene Ausfälle vermieden werden können. Dies erhöht nicht nur die Zuverlässigkeit, sondern auch die Wirtschaftlichkeit des gesamten Kraftwerksbetriebs.

Neben der klassischen Stromerzeugung gewinnen Dampfturbinen auch in industriellen Anwendungen zunehmend an Bedeutung. In der chemischen Industrie, in Raffinerien sowie in der Papier- und Lebensmittelproduktion werden Dampfturbinen als Antriebsmaschinen für Pumpen, Kompressoren und Generatoren eingesetzt. Besonders vorteilhaft ist dabei die Möglichkeit der Kraft-Wärme-Kopplung (KWK), bei der neben der mechanischen Energie auch die entstehende Wärme für industrielle Prozesse genutzt wird. Dies führt zu einer besonders hohen Gesamteffizienz und trägt zur Reduktion des Energieverbrauchs bei.

Die Zukunft der Dampfturbine liegt auch in ihrer Kombination mit neuen Technologien. Hybride Energiesysteme, in denen Dampfturbinen mit erneuerbaren Energiequellen wie Biomasse oder Geothermie gekoppelt werden, bieten vielversprechende Ansätze für eine nachhaltige Energieerzeugung. Auch die Nutzung von Wasserstoff als Brennstoff in Dampfkraftwerken könnte langfristig eine kohlenstoffarme Alternative zu fossilen Brennstoffen darstellen.

Abschließend lässt sich sagen, dass die Dampfturbine trotz der zunehmenden Dezentralisierung der Energieerzeugung weiterhin eine Schlüsselrolle im globalen Energiesystem spielt. Ihre hohe Effizienz, die Vielseitigkeit in unterschiedlichen Anwendungen und die Möglichkeit der Weiterentwicklung machen sie zu einer zukunftsfähigen Technologie, die auch in den kommenden Jahrzehnten zur sicheren und nachhaltigen Energieversorgung beitragen wird.

Hier sind fünf Hauptgründe, warum man eine Dampfturbine nutzen sollte:

1. Hoher Wirkungsgrad und Energieeffizienz

Dampfturbinen bieten einen hohen thermischen Wirkungsgrad, insbesondere in modernen Kraftwerken mit überhitztem Dampf und Zwischenüberhitzung. Durch den Einsatz von Hochdruckdampf können große Mengen an Energie aus Brennstoffen oder anderen Wärmequellen gewonnen werden.

2. Vielseitigkeit in der Energieerzeugung

Dampfturbinen können mit verschiedenen Energiequellen betrieben werden, darunter fossile Brennstoffe (Kohle, Gas, Öl), Kernkraft, Biomasse, Geothermie und solarthermische Anlagen. Diese Flexibilität macht sie zu einer Schlüsseltechnologie in der Stromerzeugung.

3. Zuverlässigkeit und Langlebigkeit

Dampfturbinen sind robuste Maschinen mit einer langen Lebensdauer von oft über 30 Jahren. Sie haben weniger bewegliche Teile als Gasturbinen oder Verbrennungsmotoren, was zu geringeren mechanischen Verschleißerscheinungen und Wartungsaufwand führt.

4. Anwendung in Kraft-Wärme-Kopplung (KWK)

Dampfturbinen ermöglichen eine effiziente Nutzung von Abwärme, indem sie gleichzeitig Strom und nutzbare Wärme erzeugen. In Industriebetrieben und Fernwärmesystemen kann die abgeführte Wärme für Heizzwecke oder Produktionsprozesse genutzt werden, wodurch der Gesamtwirkungsgrad steigt.

5. Hohe Leistungsfähigkeit für Großkraftwerke

Dampfturbinen sind ideal für die Stromerzeugung in großem Maßstab. Sie können Leistungen von mehreren hundert Megawatt bis zu mehreren Gigawatt erreichen und damit den Bedarf an Grundlaststrom in nationalen Stromnetzen zuverlässig decken.

Hoher Wirkungsgrad und Energieeffizienz

Dampfturbinen sind seit ihrer Einführung eine zentrale Technologie in der Energieerzeugung und haben sich in verschiedenen Bereichen als unverzichtbar erwiesen. Ihre Vielseitigkeit und Zuverlässigkeit machen sie zu einem unveränderten Bestandteil der weltweiten Stromproduktion. Ursprünglich in großen Kohle- und Kernkraftwerken eingesetzt, finden Dampfturbinen mittlerweile auch in erneuerbaren und hybriden Energieanlagen Anwendung, etwa in Biomasse- und geothermischen Kraftwerken.

Die Funktionsweise einer Dampfturbine beruht auf der Umwandlung von thermischer Energie in mechanische Energie. In einem Dampfkessel wird Wasser erhitzt, sodass überhitzter Dampf entsteht. Dieser Dampf wird unter hohem Druck und Temperatur in die Turbine geleitet, wo er auf die Schaufeln trifft und diese in Rotation versetzt. Die kinetische Energie des Dampfes wird so in mechanische Arbeit umgewandelt, die dann zur Stromerzeugung genutzt wird. Dampfturbinen sind so konzipiert, dass sie mit unterschiedlichsten Energieträgern betrieben werden können, was ihre Flexibilität und Anwendungsvielfalt auszeichnet.

Ein wesentlicher Vorteil von Dampfturbinen ist ihre Fähigkeit, in großen Anlagen eine konstante und zuverlässige Stromerzeugung zu gewährleisten. Sie können Leistungen von mehreren Megawatt bis zu mehreren Gigawatt erreichen und sind daher ideal für die Deckung des Grundbedarfs an Elektrizität. Diese hohe Leistungsfähigkeit, kombiniert mit einer hohen Betriebsstabilität, hat Dampfturbinen zu einem unverzichtbaren Bestandteil der Stromversorgung vieler Länder gemacht. Ihre Nutzung in Großkraftwerken ermöglicht es, stabile und kontinuierliche Energieflüsse zu erzeugen, die für die industrielle Produktion und den Alltag von entscheidender Bedeutung sind.

Die Entwicklung der Dampfturbinen hat über die Jahre hinweg viele technologische Fortschritte erfahren, insbesondere im Bereich der Werkstoffe. Die Verwendung von hochfesten Materialien und Legierungen hat es ermöglicht, die Temperatur- und Druckgrenzen zu erhöhen, wodurch die Effizienz der Turbinen weiter verbessert werden konnte. Ebenso werden fortschrittliche Technologien wie die digitale Steuerung und moderne Überwachungssysteme eingesetzt, um eine präzise Regelung und Überwachung der Turbinenleistung zu ermöglichen. Diese Innovationen haben dazu beigetragen, die Betriebskosten zu senken und die Lebensdauer der Turbinen zu verlängern.

Ein weiterer wichtiger Aspekt ist die Anwendung der Dampfturbinen in der Kraft-Wärme-Kopplung (KWK). Bei dieser Technologie wird die erzeugte Wärme nicht nur zur Stromerzeugung, sondern auch für Heizungs- und industrielle Prozesswärme genutzt. Das führt zu einer noch besseren Nutzung der eingesetzten Brennstoffe und steigert den Gesamtwirkungsgrad der Anlagen erheblich. In vielen Industriebetrieben, wie etwa in der Chemie- und Lebensmittelproduktion, wird diese Form der Energieerzeugung zunehmend eingesetzt, um sowohl Strom als auch Wärme effizient zu erzeugen.

Die Wartung und Instandhaltung von Dampfturbinen spielen ebenfalls eine wichtige Rolle in ihrer langfristigen Leistungsfähigkeit. Dampfturbinen sind komplexe Maschinen, die regelmäßige Inspektionen und präventive Wartung erfordern, um ihre Betriebssicherheit zu gewährleisten. Fortschritte in der Sensorik und der automatisierten Überwachung von Betriebsparametern ermöglichen es, den Zustand der Turbinen kontinuierlich zu überwachen. So können mögliche Probleme frühzeitig erkannt und repariert werden, bevor es zu größeren Ausfällen kommt. Diese präventiven Maßnahmen tragen zur Senkung der Betriebskosten und zur Verbesserung der Verfügbarkeit der Anlage bei.

In den letzten Jahren hat sich auch die Rolle der Dampfturbinen in der Integration erneuerbarer Energien weiterentwickelt. In Zeiten der zunehmenden Nutzung von Wind- und Solarenergie ist es wichtig, dass die konventionellen Kraftwerke, in denen Dampfturbinen zum Einsatz kommen, flexibel auf schwankende Energieerzeugung reagieren können. Moderne Dampfturbinen sind in der Lage, schnell auf Änderungen der Nachfrage zu reagieren und ihre Leistung entsprechend anzupassen, was ihre Integration in hybride Energiesysteme ermöglicht. Durch diese Anpassungsfähigkeit können Dampfturbinen weiterhin eine wichtige Rolle im globalen Energiemix spielen, auch wenn die Energielandschaft zunehmend von erneuerbaren Quellen geprägt wird.

Zusammenfassend lässt sich sagen, dass Dampfturbinen auch in der heutigen, zunehmend dezentralisierten und erneuerbaren Energieversorgung eine Schlüsselrolle spielen. Ihre Vielseitigkeit in der Energieerzeugung, ihre hohe Leistungsfähigkeit, die Möglichkeit der Kraft-Wärme-Kopplung und ihre fortlaufende Entwicklung durch technologische Innovationen machen sie zu einer langfristig zuverlässigen und nachhaltigen Technologie in der globalen Energieversorgung.

Die Vielseitigkeit von Dampfturbinen in der Energieerzeugung ist ein wesentlicher Grund für ihre weite Verbreitung in verschiedenen Energieanlagen. Dampfturbinen können mit einer Vielzahl von Wärmequellen betrieben werden, was sie zu einer flexiblen Technologie für unterschiedliche Anwendungen macht. Hier sind einige der wichtigsten Einsatzmöglichkeiten:

1. Fossile Brennstoffe

Traditionell werden Dampfturbinen in Kohle-, Öl- und Gaskraftwerken eingesetzt. In diesen Anlagen wird Wasser in einem Kessel erhitzt, der mit einem fossilen Brennstoff betrieben wird. Der entstehende Dampf treibt die Turbine an, um Strom zu erzeugen. Diese Art der Energieerzeugung bleibt eine wichtige Quelle der Elektrizität, insbesondere in Regionen, die über reiche fossile Brennstoffvorkommen verfügen.

2. Kernenergie

In Kernkraftwerken wird die Wärme, die durch die Kernspaltung von Uran oder anderen radioaktiven Materialien entsteht, genutzt, um Dampf zu erzeugen. Der erzeugte Dampf wird in Dampfturbinen geleitet, die dann die mechanische Energie für die Stromerzeugung liefern. Dies ermöglicht die Erzeugung von Großmengen an Elektrizität mit einer konstanten und stabilen Leistung, die über lange Zeiträume aufrechterhalten werden kann.

3. Erneuerbare Energiequellen

Dampfturbinen finden auch in Anlagen zur Nutzung erneuerbarer Energien Anwendung, insbesondere in Biomassekraftwerken. In solchen Anlagen wird organisches Material, wie Holz oder landwirtschaftliche Abfälle, verbrannt, um Dampf zu erzeugen, der die Turbine antreibt. Ebenso können geothermische Kraftwerke Dampfturbinen verwenden, bei denen heißes Wasser aus unterirdischen Quellen verwendet wird, um Dampf zu erzeugen. Diese Arten der Stromerzeugung sind besonders nachhaltig und tragen zur Reduktion von Treibhausgasemissionen bei.

4. Solarthermische Kraftwerke

In solarthermischen Anlagen wird konzentrierte Sonnenenergie verwendet, um Wasser zu erhitzen und Dampf zu erzeugen. Diese Technologie nutzt große Spiegel oder Linsen, um Sonnenlicht auf einen Kollektor zu lenken, der dann Wärme an ein Flüssigkeitsmedium überträgt. Der erzeugte Dampf wird zur Stromerzeugung genutzt, wodurch diese Kraftwerke auch dann Strom liefern können, wenn die Sonne nicht scheint, indem Wärme in Speichern gespeichert wird.

5. Kraft-Wärme-Kopplung (KWK)

Ein besonders vorteilhafter Aspekt der Dampfturbinen ist ihre Fähigkeit, im Rahmen der Kraft-Wärme-Kopplung (KWK) sowohl Strom als auch Wärme zu erzeugen. Bei dieser Technik wird die Abwärme aus der Turbine genutzt, um industrielle Prozesse zu betreiben oder Gebäude zu beheizen. Dies steigert den Gesamtwirkungsgrad und verringert den Verbrauch von Primärenergie. KWK-Anlagen sind besonders in industriellen Anwendungen und städtischen Gebieten von Bedeutung, da sie eine effiziente Nutzung der eingesetzten Brennstoffe ermöglichen.

6. Abwärmenutzung in Industriebetrieben

Dampfturbinen werden auch in vielen industriellen Prozessen eingesetzt, wo sie die Abwärme aus Produktionsanlagen oder chemischen Reaktionen nutzen, um Energie zu gewinnen. In der Papierindustrie, Chemieindustrie und Lebensmittelproduktion wird überschüssiger Dampf erzeugt und in Dampfturbinen umgewandelt, um mechanische Energie für andere Produktionsprozesse zu liefern.

Diese Vielseitigkeit macht Dampfturbinen zu einer unverzichtbaren Technologie für die Erzeugung von elektrischer Energie aus verschiedensten Quellen. Ihre Fähigkeit, mit erneuerbaren und fossilen Brennstoffen sowie in verschiedenen industriellen Kontexten effektiv zu arbeiten, zeigt die Anpassungsfähigkeit dieser Maschinen an die vielfältigen Anforderungen moderner Energiesysteme.

Ein wesentlicher Vorteil von Dampfturbinen ist ihre Zuverlässigkeit und Langlebigkeit. Diese beiden Eigenschaften machen sie zu einer bevorzugten Wahl für die Energieerzeugung in großen Kraftwerken und industriellen Anlagen. Hier sind einige Gründe, warum Dampfturbinen in Bezug auf Zuverlässigkeit und Lebensdauer besonders geschätzt werden:

1. Robuste Konstruktion und einfache Wartung

Dampfturbinen sind robuste Maschinen, die so konstruiert sind, dass sie unter extremen Bedingungen arbeiten können, wie etwa hohen Drücken und Temperaturen. Durch ihre einfache, aber effiziente Konstruktion, die wenige bewegliche Teile umfasst, sind Dampfturbinen weniger anfällig für mechanischen Verschleiß im Vergleich zu komplexeren Maschinen wie Gasturbinen. Dadurch erfordern sie weniger häufige Reparaturen und bieten eine höhere Betriebsstabilität.

Regelmäßige Wartungsmaßnahmen wie das Überprüfen der Lager, die Schmierung von beweglichen Teilen und die Inspektion der Turbinenschaufeln tragen dazu bei, ihre Lebensdauer weiter zu verlängern. Moderne Überwachungstechnologien und digitale Steuerungen ermöglichen eine präzise Diagnostik, wodurch potenzielle Probleme frühzeitig erkannt werden können, bevor sie zu ernsthaften Ausfällen führen.

2. Lange Lebensdauer

Die Lebensdauer einer Dampfturbine kann 30 Jahre oder mehr betragen, wenn sie ordnungsgemäß gewartet wird. Dies ist ein großer Vorteil für Betreiber, da die Investitionen in diese Maschinen über einen langen Zeitraum amortisiert werden. Die lange Lebensdauer ist auf die hohe Fertigungsqualität, den stabilen Betrieb und die Verwendung von hochentwickelten Werkstoffen zurückzuführen, die den Belastungen standhalten, die beim Dampfdruck und bei hohen Temperaturen auftreten.

Außerdem wurden Dampfturbinen seit ihrer Erfindung kontinuierlich weiterentwickelt, wodurch die Effizienz und Haltbarkeit durch den Einsatz fortschrittlicherer Materialien und Technologien erheblich verbessert wurden. Insbesondere bei der Auswahl von Legierungen und Beschichtungen, die beständig gegen Korrosion und Oxidation sind, hat sich die Lebensdauer vieler Turbinen-Komponenten deutlich verlängert.

3. Weniger mechanische Belastung

Im Vergleich zu anderen Antriebsmaschinen wie Gasturbinen oder Verbrennungsmotoren, bei denen hohe Drehzahlen und extrem schnelle Temperaturwechsel vorherrschen, arbeiten Dampfturbinen mit einer relativ konstanten Geschwindigkeit und unter stabileren thermodynamischen Bedingungen. Diese moderate Betriebsweise verringert den mechanischen Verschleiß und trägt dazu bei, dass die Turbine über viele Jahre hinweg eine zuverlässige Leistung liefert.

4. Hohe Verfügbarkeit und Betriebssicherheit

Dank der stabilen Konstruktion und der gut dokumentierten Wartungsprotokolle haben Dampfturbinen eine hohe Verfügbarkeit. Viele Dampfturbinen laufen über längere Zeiträume mit minimalen Ausfallzeiten und benötigen nur planmäßige Wartungsintervalle, um ihre Betriebssicherheit zu gewährleisten. Dies ist besonders wichtig für die Versorgung mit Grundlaststrom, wo eine kontinuierliche Energieerzeugung erforderlich ist.

Die Zuverlässigkeit von Dampfturbinen wird durch die Integration von Sicherheitsmechanismen und Notfallabschaltungen weiter verstärkt. Wenn beispielsweise bestimmte Parameter wie Druck oder Temperatur die festgelegten Sicherheitsgrenzen überschreiten, werden automatisch Schutzvorrichtungen aktiviert, um Schäden an der Turbine und den angrenzenden Systemen zu verhindern.

5. Geringer Verschleiß durch konstante Betriebsbedingungen

Da Dampfturbinen in einem relativ stabilen thermischen und mechanischen Umfeld arbeiten, erleben sie im Vergleich zu anderen Maschinen geringeren Verschleiß. Die konstante Dampfversorgung, das Fehlen von Verbrennungsprozessen und die stabile Betriebsweise sorgen dafür, dass die Maschinen im Laufe der Jahre weniger anfällig für Materialermüdung sind, was ihre Lebensdauer verlängert.

Insgesamt macht die Kombination aus robuster Konstruktion, fortschrittlichen Materialien, stabilen Betriebsbedingungen und einer gut überwachten Wartung Dampfturbinen zu einer äußerst zuverlässigen und langlebigen Technologie in der Energieerzeugung. Ihre Zuverlässigkeit und lange Lebensdauer ermöglichen es Betreibern, die Betriebskosten über Jahrzehnten zu minimieren und die kontinuierliche Stromversorgung sicherzustellen.

Anwendung in Kraft-Wärme-Kopplung (KWK)

Die Anwendung von Dampfturbinen in Kraft-Wärme-Kopplung (KWK) ist eine besonders effiziente Möglichkeit, sowohl Strom als auch Wärme gleichzeitig zu erzeugen und so den Gesamtwirkungsgrad einer Energieerzeugungsanlage erheblich zu steigern. KWK-Anlagen, auch als Blockheizkraftwerke (BHKW) bekannt, bieten eine Vielzahl von Vorteilen, da sie die thermische Energie, die bei der Stromerzeugung entsteht, sinnvoll nutzen und nicht ungenutzt abgeführt wird. Hier sind einige wichtige Aspekte der Dampfturbinen in KWK-Anwendungen:

1. Steigerung der Gesamteffizienz

In traditionellen Kraftwerken wird bei der Stromerzeugung ein erheblicher Anteil der eingesetzten Energie als Abwärme verloren. Bei KWK-Anlagen wird jedoch die Wärme, die normalerweise ungenutzt abgeführt würde, für Heizungszwecke, industrielle Prozesse oder sogar Fernwärmesysteme genutzt. Dies führt zu einer signifikanten Steigerung des Gesamtwirkungsgrads der Anlage. Während herkömmliche Kraftwerke oft nur einen Wirkungsgrad von 30–40 % erreichen, können KWK-Anlagen Wirkungsgrade von bis zu 80–90 % erzielen, da sowohl Strom als auch Wärme effizient genutzt werden.

2. Nutzung der Abwärme für industrielle Prozesse

Dampfturbinen in KWK-Anlagen sind besonders vorteilhaft für industrielle Anwendungen, da die Abwärme direkt in Produktionsprozesse integriert werden kann. In der Chemieindustrie, in der Papierindustrie, in Lebensmittelverarbeitungsanlagen und vielen anderen Bereichen wird die erzeugte Wärme für die Trocknung, Dampfen oder Heizprozesse genutzt. Dies reduziert den Bedarf an externen Brennstoffen für diese Prozesse und trägt erheblich zur Kostensenkung bei.

3. Versorgung von Fernwärmesystemen

Ein weiteres wichtiges Einsatzgebiet für Dampfturbinen in KWK-Anlagen ist die Versorgung von Fernwärmesystemen. In vielen städtischen Gebieten wird die überschüssige Wärme aus Kraftwerken über ein Netzwerk von Rohren zu Haushalten und Geschäftseinrichtungen transportiert, die zur Raumheizung und Warmwasserbereitung verwendet wird. Dies führt zu einer effizienten und umweltfreundlichen Wärmeversorgung, die eine wichtige Rolle in der urbanen Infrastruktur spielt.

4. Flexible Nutzung der erzeugten Energie

Ein weiterer Vorteil von Dampfturbinen in KWK-Anlagen ist die Flexibilität in der Nutzung der erzeugten Energie. Je nach Bedarf kann die erzeugte Wärme entweder direkt für Heizungszwecke oder industrielle Anwendungen verwendet oder in Form von Strom in das Netz eingespeist werden. Diese Flexibilität ermöglicht eine präzise Anpassung der Energieerzeugung an die jeweilige Nachfrage, was die Gesamtwirtschaftlichkeit und Effizienz der Anlage weiter optimiert.

5. Reduktion von CO2-Emissionen

Durch die höhere Energieausnutzung und die reduzierte Notwendigkeit, separate Wärmequellen zu betreiben, trägt die Kraft-Wärme-Kopplung auch zur Verringerung der CO2-Emissionen bei. Da weniger Brennstoff benötigt wird, um sowohl Strom als auch Wärme zu erzeugen, wird die Menge an CO2, die pro erzeugter Energieeinheit ausgestoßen wird, deutlich reduziert. Dies macht KWK-Anlagen zu einer umweltfreundlicheren Option im Vergleich zu traditionellen Energieerzeugungsanlagen, die die Abwärme nicht nutzen.

6. Wirtschaftliche Vorteile

Die Kombination von Strom- und Wärmeerzeugung in einer einzigen Anlage reduziert nicht nur den Brennstoffverbrauch, sondern auch die Betriebskosten. Durch die effizientere Nutzung von Ressourcen können Betreiber die Betriebskosten minimieren und gleichzeitig die Rentabilität ihrer Anlagen maximieren. Zudem wird der Aufwand für die Installation und Wartung von separaten Heiz- und Stromerzeugungseinrichtungen reduziert, was zu einer weiteren Kostensenkung führt.

7. Einsatz in dezentralen Energiesystemen

Kraft-Wärme-Kopplungsanlagen, die Dampfturbinen nutzen, können auch in dezentralen Energiesystemen eingesetzt werden, um kleinere Städte, Industriegebiete oder sogar einzelne Großanlagen mit Strom und Wärme zu versorgen. In solchen Systemen wird die Energieerzeugung näher am Verbrauchsort realisiert, was die Effizienz steigert und den Bedarf an umfangreichen Transport- und Verteilnetzen verringert.

Zusammenfassend lässt sich sagen, dass Dampfturbinen in Kraft-Wärme-Kopplungsanlagen eine äußerst effiziente und umweltfreundliche Lösung darstellen, um sowohl Strom als auch Wärme zu erzeugen. Diese Technologie trägt erheblich zur Steigerung der Gesamteffizienz von Energieanlagen bei und bietet zugleich wirtschaftliche und ökologische Vorteile. KWK-Anlagen mit Dampfturbinen sind daher eine Schlüsseltechnologie in modernen Energiesystemen, die sowohl industrielle Anwendungen als auch die Versorgung von Haushalten mit Energie optimiert.

Die hohe Leistungsfähigkeit von Dampfturbinen macht sie zu einer unverzichtbaren Technologie in Großkraftwerken, die eine konstante und effiziente Stromerzeugung für große Versorgungsgebiete gewährleisten müssen. Dampfturbinen sind besonders geeignet für die Erzeugung von Großmengen an Elektrizität und spielen eine zentrale Rolle bei der Deckung des Grundlaststroms. Hier sind einige Gründe, warum Dampfturbinen in Großkraftwerken eine herausragende Leistungsfähigkeit bieten:

1. Erzeugung von hoher elektrischer Leistung

Dampfturbinen sind in der Lage, äußerst hohe Leistungen zu erzeugen – von mehreren hundert Megawatt (MW) bis zu über 1.000 MW in den größten Anlagen. Diese Leistungsfähigkeit ist entscheidend für die Versorgung von Städten, Industrieparks und ganzen Regionen mit konstantem Strom. Dank der robusten Konstruktion und der Fähigkeit, große Energiemengen zu verarbeiten, können Dampfturbinen kontinuierlich stabile Leistung liefern und so zur Grundlastversorgung beitragen.

2. Skalierbarkeit

Dampfturbinen sind skalierbar, das heißt, sie können in Großkraftwerken in verschiedenen Konfigurationen eingesetzt werden, um die spezifischen Anforderungen des jeweiligen Stromnetzes zu erfüllen. Die Leistung kann durch den Einsatz mehrerer Turbinen in einem Kraftwerk weiter gesteigert werden, sodass Kraftwerke eine Vielzahl von Bedürfnissen abdecken können – von der Versorgung kleinerer Städte bis hin zu Megacities. Auch die Anzahl und Art der Turbinen kann an den Strombedarf angepasst werden, was die Flexibilität und Effizienz steigert.

3. Stabilität und Konstanz

Im Gegensatz zu erneuerbaren Energiequellen wie Wind oder Sonne, die schwankende Erträge haben, bieten Dampfturbinen eine stabile und konstante Energiequelle. Sie sind in der Lage, über lange Zeiträume hinweg eine gleichmäßige Stromproduktion aufrechtzuerhalten, was für den stabilen Betrieb von Stromnetzen entscheidend ist. Ihre Fähigkeit, kontinuierlich Energie zu erzeugen, macht sie zu einem Eckpfeiler der Stromversorgung, insbesondere für die Deckung der Grundlast.

4. Hohe Zuverlässigkeit unter hoher Last

Dampfturbinen sind speziell für den Betrieb unter extremen Bedingungen entwickelt worden, wie sie in Großkraftwerken häufig auftreten. Sie sind in der Lage, auch bei höchsten Anforderungen an Temperatur und Dampfdruck zu arbeiten. Diese Zuverlässigkeit unter Volllast ist ein entscheidender Faktor, da Großkraftwerke eine konstante Leistung erbringen müssen, um den Energiebedarf der Region zu decken. Die Technik ist so ausgelegt, dass sie auch bei hoher Belastung eine konstante und zuverlässige Leistung liefert, was ihre Bedeutung in der Stromerzeugung verstärkt.

5. Integration in komplexe Kraftwerkssysteme

Großkraftwerke, in denen Dampfturbinen eingesetzt werden, sind oft Teil von kombinierten Wärme- und Stromerzeugungssystemen oder Kraft-Wärme-Kopplungsanlagen (KWK). In solchen Systemen wird die erzeugte Abwärme der Dampfturbinen für Heizzwecke oder industrielle Prozesse genutzt. Diese Integration erhöht die Effizienz und sorgt dafür, dass die erzeugte Energie in einem geschlossenen System optimal genutzt wird. In einigen Fällen können Dampfturbinen sogar zur Stromerzeugung in mehreren Phasen beitragen, wobei verschiedene Turbinengenerationen aufeinander abgestimmt werden, um den Output zu maximieren.

6. Anpassungsfähigkeit an variable Betriebsbedingungen

Dampfturbinen in Großkraftwerken können so ausgelegt werden, dass sie auf unterschiedliche Lastbedingungen reagieren. Dies ist besonders wichtig, da die Stromnachfrage während des Tages schwanken kann. Dampfturbinen sind in der Lage, ihre Leistung schnell und präzise anzupassen, was ihre Flexibilität und ihre Fähigkeit, unterschiedliche Anforderungen zu erfüllen, unterstreicht. Diese Anpassungsfähigkeit ermöglicht eine optimale Steuerung der Stromerzeugung und hilft, eine konstante Stromversorgung sicherzustellen.

7. Langfristige Betriebskostenoptimierung

Die hohe Leistungsfähigkeit von Dampfturbinen in Großkraftwerken führt nicht nur zu einer konstanten und zuverlässigen Stromerzeugung, sondern trägt auch zur langfristigen Kostenoptimierung bei. Aufgrund ihrer langen Lebensdauer und ihrer Effizienz in der Energieumwandlung amortisieren sich die Investitionen in Dampfturbinen über einen langen Zeitraum. In großen Anlagen mit hohen Lastanforderungen ist dies besonders vorteilhaft, da die Betriebskosten über die Jahre hinweg relativ niedrig bleiben, was die Wirtschaftlichkeit der Anlagen weiter steigert.

Zusammenfassend lässt sich sagen, dass Dampfturbinen aufgrund ihrer hohen Leistungsfähigkeit und Zuverlässigkeit eine entscheidende Rolle in der Stromerzeugung von Großkraftwerken spielen. Sie sind in der Lage, hohe Leistung über längere Zeiträume zu liefern, was sie zu einem wichtigen Baustein für die zuverlässige Energieversorgung von großen Versorgungsgebieten und Industrien macht.

Hauptdampfleitung der Dampfturbine

Die Dampfturbine ist eine der wichtigsten Maschinen in der modernen Energieerzeugung und zeichnet sich durch ihre Vielseitigkeit, Effizienz und hohe Leistungsfähigkeit aus. Sie spielt eine zentrale Rolle in Kraftwerken, die Strom erzeugen, sowie in vielen industriellen Anwendungen, in denen mechanische Energie benötigt wird. Um das Funktionieren einer Dampfturbine zu verstehen, ist es entscheidend, verschiedene Aspekte ihrer Funktionsweise und der zugrunde liegenden Technologie zu betrachten.

1. Funktionsweise der Dampfturbine

Die Dampfturbine arbeitet nach dem Prinzip der thermodynamischen Energieumwandlung. Sie nutzt den Dampf, der unter hohem Druck und hoher Temperatur erzeugt wird, um mechanische Energie zu erzeugen. Dieser Dampf wird auf die Turbinenschaufeln geleitet, die sich in einer rotierenden Bewegung versetzen. Diese Bewegung wird über eine Welle an einen Generator oder andere mechanische Systeme weitergegeben, um Strom zu erzeugen oder mechanische Arbeit zu verrichten. Der Dampf wird anschließend in einem Kondensator abgekühlt und wieder in Wasser umgewandelt, um den Kreislauf zu schließen.

2. Arten von Dampfturbinen

Es gibt verschiedene Arten von Dampfturbinen, die je nach den spezifischen Anforderungen der Anwendung gewählt werden. Die wichtigsten Kategorien sind:

- Kondensationsdampfturbinen: Diese Turbinen nutzen die komplette Energie des Dampfes, der in einem Kondensator wieder in Wasser zurückgeführt wird. Sie werden häufig in großen Kraftwerken eingesetzt, um Strom zu erzeugen, da sie die meiste Energie aus dem Dampf extrahieren.

- Rückdruckdampfturbinen (Backpressure-Turbinen): Diese Turbinen werden in Anwendungen eingesetzt, bei denen sowohl Strom als auch Wärme benötigt wird. Sie lassen einen Teil des Dampfes in Form von Wärme ab, die für industrielle Prozesse oder Fernwärme genutzt wird. Sie sind besonders in Kraft-Wärme-Kopplungsanlagen (KWK) nützlich.

- Tandem-Turbinen: In dieser Konfiguration sind mehrere Turbinen hintereinander geschaltet, um die Energie aus dem Dampf in mehreren Phasen zu extrahieren. Diese Art wird häufig in großen thermischen Kraftwerken verwendet.

3. Energieumwandlung und Effizienz

Die Effizienz einer Dampfturbine hängt von mehreren Faktoren ab, wie der Qualität des erzeugten Dampfes, der Temperatur und dem Druck des Dampfs, der Konstruktion der Turbine und den Betriebsbedingungen. Im Allgemeinen gilt, dass je höher der Druck und die Temperatur des Dampfs, desto mehr Energie kann extrahiert werden. Dies erklärt, warum moderne Dampfturbinen in Kraftwerken oft mit sehr hohen Dampfdruckverhältnissen und Temperaturen arbeiten, um ihre Thermische Effizienz zu maximieren.

Ein weiteres wichtiges Element der Effizienz ist die Anpassung der Turbine an den Lastbedarf. Dampfturbinen können so konzipiert werden, dass sie sowohl bei konstanten Lasten als auch bei variierenden Lasten effektiv arbeiten. Dies ist besonders wichtig in großen Kraftwerken, wo die Nachfrage nach Strom im Laufe des Tages schwanken kann.

4. Kondensation und Wärmebehandlung

Nach der Energieabgabe an die Turbine muss der Dampf abgekühlt werden, um ihn wieder in Wasser umzuwandeln, was in einem Kondensator geschieht. Der Kondensator nutzt Wasser oder Luft, um den Dampf zu kühlen und die Abwärme abzuführen. Der Kondensierte Dampf wird dann in das Dampfsystem zurückgeführt, um wieder aufgeheizt und in Dampf umgewandelt zu werden. Dieser Kreislauf ist entscheidend für die Energieeffizienz und den Betrieb der Turbine.

5. Verwendung in Kraft-Wärme-Kopplung (KWK)

In Kraft-Wärme-Kopplungsanlagen wird die erzeugte Wärme nicht nur zur Dampferzeugung genutzt, sondern auch für Heizzwecke oder industrielle Prozesse verwendet. Hierbei wird der Dampf, der nicht mehr für die Stromerzeugung gebraucht wird, als Wärmequelle für Heizungssysteme oder zur Unterstützung von Industrieprozessen verwendet. Diese Art der Nutzung trägt zur Energieeffizienz und Kostenreduktion bei und macht Dampfturbinen zu einer Schlüsselkomponente in nachhaltigen Energieerzeugungssystemen.

6. Zuverlässigkeit und Langlebigkeit

Dampfturbinen zeichnen sich durch ihre Langlebigkeit und Zuverlässigkeit aus. Eine gut gewartete Dampfturbine kann über Jahrzehnte hinweg zuverlässig arbeiten. Ihre mechanische Konstruktion ist so ausgelegt, dass sie unter extremen Bedingungen, wie hohen Temperaturen und Drücken, betrieben werden kann. Zudem sind die Turbinen so konstruiert, dass sie mit minimalem Verschleiß arbeiten, was die Wartungskosten verringert und die Lebensdauer der Anlagen verlängert.

7. Vielseitigkeit und Einsatzmöglichkeiten

Dampfturbinen finden in einer Vielzahl von Anwendungen Einsatz. Neben der Stromerzeugung werden sie auch in industriellen Prozessen genutzt, bei denen mechanische Energie benötigt wird. In vielen Chemie-, Papier- und Lebensmittelindustrien dienen Dampfturbinen als Antrieb für Maschinen und Produktionslinien. Sie werden auch in Fernwärmeanlagen eingesetzt, um sowohl Wärme als auch Strom zu erzeugen und so die Versorgung von Haushalten und Industrie mit Energie zu optimieren.

Zusammenfassend lässt sich sagen, dass Dampfturbinen durch ihre Vielseitigkeit, Energieeffizienz und Zuverlässigkeit eine zentrale Rolle in der modernen Energieerzeugung und in vielen industriellen Anwendungen spielen. Sie ermöglichen nicht nur die Stromerzeugung, sondern auch die gleichzeitige Nutzung von Abwärme, was die Gesamteffizienz von Kraftwerken und industriellen Anlagen steigert.

Dampfturbinen sind eine Schlüsseltechnologie in der Energieerzeugung und bieten eine Vielzahl von Vorteilen, die sie zu einer bevorzugten Wahl für die Stromerzeugung in großen Kraftwerken und für industrielle Anwendungen machen. Ihre Funktionsweise basiert auf der Umwandlung von thermischer Energie in mechanische Arbeit, die anschließend zur Stromproduktion oder für mechanische Anwendungen genutzt wird.

Der Betrieb einer Dampfturbine beginnt mit der Erzeugung von Dampf, der durch die Verbrennung von fossilen Brennstoffen, Kernspaltung oder erneuerbaren Energiequellen wie Biomasse oder Abfall entsteht. Dieser Dampf wird auf die Schaufeln der Turbine geleitet, die durch den Dampfdruck in Rotation versetzt werden. Diese Drehbewegung wird durch eine Welle auf einen Generator übertragen, der die mechanische Energie in elektrische Energie umwandelt.

Ein bedeutender Vorteil von Dampfturbinen ist ihre Fähigkeit, hohe Leistungen zu erzeugen. In großen Kraftwerken können Dampfturbinen eine Leistung von mehreren hundert Megawatt erreichen, was sie zur bevorzugten Wahl für die Stromversorgung von Städten und Industrien macht. Dabei können die Turbinen auch an den variierenden Strombedarf angepasst werden, indem ihre Drehzahl und Leistung reguliert werden. Dies ermöglicht eine flexible Nutzung der erzeugten Energie.

Moderne Dampfturbinen zeichnen sich durch ihre hohe Effizienz aus. Dies wird durch die Entwicklung von hochentwickelten Materialien, die den Belastungen durch hohe Temperaturen und Drücke standhalten, sowie durch verbesserte thermodynamische Prozesse ermöglicht. Der Wirkungsgrad von Dampfturbinen hat sich in den letzten Jahrzehnten durch den Einsatz von hochdruck- und hochtemperaturbeständigen Materialien sowie durch die Nutzung von superkritischem Dampf erheblich verbessert.

Ein weiterer wichtiger Aspekt ist die Integration in Kombi-Kraft-Wärme-Anlagen (KWK). Dampfturbinen bieten in solchen Anlagen die Möglichkeit, gleichzeitig Strom und Wärme zu erzeugen, was die Gesamtwirtschaftlichkeit erhöht und die Energieeffizienz optimiert. Diese Technologie ist besonders in Industrieanlagen und großen Städten von Bedeutung, da die erzeugte Wärme für Heizungssysteme oder industrielle Prozesse genutzt werden kann, anstatt ungenutzt abzufließen.

Die Zuverlässigkeit von Dampfturbinen spielt eine zentrale Rolle in der Energieversorgung. Sie sind darauf ausgelegt, unter extremen Bedingungen wie hohen Temperaturen und Drücken zu arbeiten, was ihre Eignung für den Dauerbetrieb in großen Kraftwerken und bei Schwankungen in der Stromnachfrage unterstreicht. Dampfturbinen zeichnen sich durch eine lange Lebensdauer aus, die oft mehrere Jahrzehnten beträgt, wenn sie ordnungsgemäß gewartet werden. Ihre Fähigkeit, stabil und effizient zu arbeiten, macht sie zu einer sicheren Quelle der Energieerzeugung.

Zusätzlich zu den wirtschaftlichen Vorteilen tragen Dampfturbinen zur Verminderung von CO2-Emissionen bei, wenn sie mit erneuerbaren Brennstoffen oder abfallbasierten Energiequellen betrieben werden. Dies unterstützt die Umstellung auf eine nachhaltige Energieversorgung und spielt eine Schlüsselrolle in der Umsetzung von Energie- und Klimazielen.

Insgesamt bieten Dampfturbinen eine herausragende Möglichkeit zur Energieerzeugung in Großkraftwerken und der Industrie, wobei sie durch ihre hohe Leistung, Effizienz und Vielseitigkeit in der Lage sind, den steigenden Energiebedarf zu decken und gleichzeitig umweltfreundlicher zu werden. Ihre robuste Bauweise, die Langlebigkeit und ihre Fähigkeit zur Integration in verschiedene Energiesysteme machen sie zu einer unverzichtbaren Technologie für die Zukunft der Energieerzeugung.

Ein weiteres bemerkenswertes Merkmal von Dampfturbinen ist ihre Vielseitigkeit in der Energieerzeugung. Neben der klassischen Anwendung in großen Thermalkraftwerken können sie auch in industriellen Prozessen eingesetzt werden, bei denen mechanische Energie benötigt wird. Dies umfasst die Papierindustrie, Zementwerke, die Chemiebranche sowie die Lebensmittelindustrie, wo Dampfturbinen zur Antriebskraft von Maschinen und Anlagen eingesetzt werden. Die erzeugte Wärme kann direkt in industrielle Prozesse integriert werden, was zur Senkung der Betriebskosten und zur Verbesserung der Gesamteffizienz führt.

Im Bereich der Kraft-Wärme-Kopplung (KWK) ermöglicht die Dampfturbine eine optimale Nutzung der erzeugten Energie. In KWK-Anlagen wird die Abwärme des erzeugten Dampfes nicht einfach in die Umwelt abgegeben, sondern in Form von Wärme an Haushalte, industrielle Prozesse oder Fernwärmesysteme weitergegeben. Diese effiziente Nutzung der Abwärme erhöht den Gesamtwirkungsgrad des Systems erheblich und senkt gleichzeitig die Emissionen, da der Brennstoff nur einmal verbrannt wird, aber für zwei Zwecke – Strom und Wärme – genutzt wird.

Die Integration von Dampfturbinen in Blockheizkraftwerke (BHKW) ist ebenfalls weit verbreitet, da diese eine ideale Lösung für die dezentrale Energieversorgung bieten. Blockheizkraftwerke mit Dampfturbinen können in kleineren Netzwerken oder sogar in Einzelgebäuden eingesetzt werden und tragen so zur Senkung von Energiekosten und zur Erhöhung der Energieautonomie bei. Gerade in Industriebetrieben mit hohem Wärmebedarf ermöglicht die Dampfturbine die effiziente Erzeugung von Strom und Wärme aus einer einzigen Quelle.

Zudem spielen Dampfturbinen eine Schlüsselrolle in der Energieversorgung von abgelegenen Gebieten oder in Regionen mit instabilen Stromnetzen. Durch die Bereitstellung von dezentraler Strom- und Wärmeversorgung tragen sie zur Verbesserung der Energieversorgungssicherheit bei und reduzieren die Abhängigkeit von zentralen Stromerzeugungsanlagen und -netzen.

Ein weiterer bedeutender Aspekt von Dampfturbinen in der modernen Energieerzeugung ist die kontinuierliche Forschung und Entwicklung, die darauf abzielt, die Effizienz, die Lebensdauer und die Umweltauswirkungen dieser Technologie weiter zu verbessern. Fortschritte in der Materialwissenschaft und Innovationen in den Steuerungssystemen ermöglichen es, die Brennstoffeffizienz zu steigern und den Verschleiß der Turbinenkomponenten zu minimieren, was wiederum die Betriebskosten senkt.

Zudem sind hybride Lösungen, bei denen Dampfturbinen mit erneuerbaren Energiequellen kombiniert werden, zunehmend von Interesse. So können beispielsweise Solarthermie oder Biomassekraftwerke durch Dampfturbinen ergänzt werden, um eine umweltfreundliche und nachhaltige Energieerzeugung zu gewährleisten. Diese Lösungen unterstützen nicht nur die Reduzierung der CO2-Emissionen, sondern leisten auch einen Beitrag zu einer diversifizierten Energieversorgung.

In Bezug auf die Zukunft der Dampfturbinen wird erwartet, dass sie weiterhin eine bedeutende Rolle in der globalen Energieinfrastruktur spielen werden. Vor allem durch ihre Fähigkeit, mit hochentwickelten Brennstoffen und modernen Materialtechnologien betrieben zu werden, sind Dampfturbinen in der Lage, mit den herausfordernden Anforderungen an die Energieerzeugung und -verteilung mitzuhalten. Sie sind besonders wichtig für die Energieversorgung in Ländern, die auf eine stabile, kostengünstige und zuverlässige Energiequelle angewiesen sind.

Zusammenfassend lässt sich sagen, dass Dampfturbinen nicht nur eine langfristige, zuverlässige und leistungsstarke Lösung für die Energieerzeugung bieten, sondern auch eine zentrale Rolle in der Vielseitigkeit der modernen Energieinfrastruktur spielen. Durch ihre Anpassungsfähigkeit an unterschiedliche Anforderungen, die Effizienzsteigerung durch Kombi-Anwendungen und die kontinuierliche Weiterentwicklung bleiben sie eine Schlüsseltechnologie für die nachhaltige Energiezukunft.

Ein weiterer bemerkenswerter Vorteil von Dampfturbinen ist ihre Fähigkeit zur Integration in hybride Energieversorgungssysteme, bei denen sie mit erneuerbaren Energien kombiniert werden können. Durch die Kombination von Dampfturbinen mit Technologien wie Solarthermie, Biomassekraftwerken oder Geothermie können hybride Systeme entwickelt werden, die eine stabile, flexible und umweltfreundliche Energieversorgung gewährleisten. Diese hybriden Systeme ermöglichen eine stetige Energieerzeugung, auch wenn die Produktion aus erneuerbaren Quellen wie Sonne und Wind schwankt, und tragen zur Reduzierung der CO2-Emissionen bei.

In einem solchen Szenario kann die Dampfturbine als Backup-Quelle für die Energieversorgung fungieren, wenn die erneuerbaren Quellen nicht ausreichend Energie liefern. Darüber hinaus ermöglichen solche hybriden Systeme eine optimierte Nutzung vorhandener Ressourcen, was nicht nur die Energieeffizienz steigert, sondern auch zu einer Kostenreduktion führen kann. Solche Lösungen werden zunehmend wichtiger, wenn es darum geht, den Anteil erneuerbarer Energien in nationalen und internationalen Stromnetzen zu erhöhen, während gleichzeitig eine stabile und zuverlässige Stromversorgung gewährleistet bleibt.

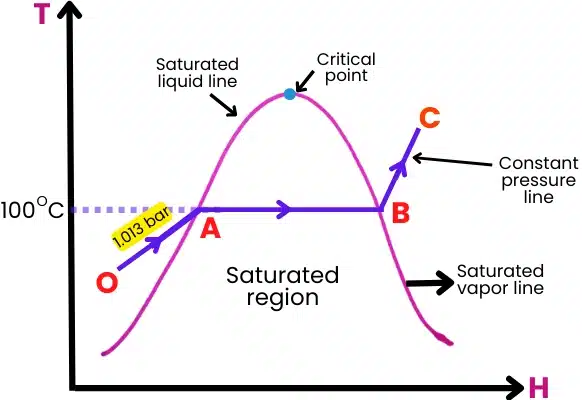

Ein weiteres Zukunftsgebiet für Dampfturbinen ist die Entwicklung von superkritischen und ultrasuperkritischen Dampfturbinen, die mit extremen Druck- und Temperaturbedingungen betrieben werden können. Diese Technologie ermöglicht es, die Thermodynamische Effizienz weiter zu steigern, da superkritischer Dampf (Dampf, der über seinem kritischen Punkt von 374 °C und 22 MPa liegt) eine höhere Energieausbeute bei geringeren Brennstoffmengen bietet. Dies führt zu einer effizienteren Nutzung der Ressourcen und reduziert die Brennstoffkosten sowie die Emissionswerte der Anlage.

Ultrasuperkritische Dampfturbinen gehen noch einen Schritt weiter und ermöglichen den Betrieb bei noch höheren Drücken und Temperaturen. Diese Fortschrittliche Dampftechnologie ist besonders vielversprechend für die Energieerzeugung aus fossilen Brennstoffen, da sie sowohl den Energieoutput maximiert als auch den Kraftstoffverbrauch und die Umweltbelastung minimiert. Sie könnten eine Schlüsselrolle bei der Dekarbonisierung von Energieversorgungsnetzen spielen, indem sie fossile Brennstoffe effizienter und mit geringeren Emissionen nutzen.

Zusätzlich haben Dampfturbinen das Potenzial, auch in der dezentrale Energieerzeugung zunehmend an Bedeutung zu gewinnen. In Regionen oder für Anwendungen, bei denen eine zentrale Stromversorgung schwer zu etablieren oder zu warten ist, können modulare Dampfturbinen eine kostengünstige und effiziente Lösung darstellen. Diese Dampfturbinen können in Blockheizkraftwerken oder in individuellen industriellen Anlagen eingesetzt werden, um sowohl Strom als auch Wärme für eine spezifische Region oder Anlage bereitzustellen. Diese Technologie kann die Abhängigkeit von zentralisierten Stromnetzen verringern und trägt so zur Verbesserung der Energieautarkie und der Energieversorgungssicherheit bei.

In einer zunehmend digitalisierten Welt wird auch die Energieüberwachung und -steuerung durch Intelligente Steuerungssysteme und IoT-basierte Technologien immer wichtiger. Die Integration von Dampfturbinen in ein solches vernetztes System ermöglicht es, Betriebsdaten in Echtzeit zu erfassen und zu analysieren, was die Wartung und Optimierung der Anlagen erleichtert. Vorausschauende Wartung, basierend auf den gewonnenen Daten, kann nicht nur Ausfallzeiten minimieren, sondern auch die Lebensdauer der Turbine verlängern und die Betriebskosten senken. Durch den Einsatz von künstlicher Intelligenz und automatisierten Systemen können Dampfturbinen in Zukunft noch effizienter betrieben und besser auf wechselnde Betriebsbedingungen angepasst werden.

Ausblick und langfristige Perspektiven

Die Entwicklung von Dampfturbinen geht weiter in Richtung einer nachhaltigen und flexiblen Energiezukunft. Durch die Kombination von fortschrittlichen Dampftechnologien mit erneuerbaren Energiequellen und intelligenten Steuerungssystemen können Dampfturbinen in Zukunft eine noch wichtigere Rolle im globalen Energiemix spielen. Dabei wird nicht nur die Wirtschaftlichkeit und Energieeffizienz weiter optimiert, sondern auch die Umweltauswirkungen minimiert, was zu einer nachhaltigeren Energieerzeugung beiträgt.

Die fortschreitende Forschung und die Einführung neuer Materialien, wie hochtemperaturbeständige Legierungen und komplexe Wärmeübertragungsmechanismen, werden dazu beitragen, die Dampfturbinen weiter zu verbessern. Dies könnte insbesondere in Schwellenländern und entwickelten Märkten dazu führen, dass Dampfturbinen eine Schlüsselrolle bei der Realisierung von CO2-armen Energielösungen und der Erreichung von Klimazielen spielen.

Insgesamt bleibt die Dampfturbine aufgrund ihrer Vielseitigkeit, Effizienz und Zuverlässigkeit eine unverzichtbare Technologie für die moderne Energieerzeugung. Ihr Potenzial in der nachhaltigen Energieproduktion, der Kraft-Wärme-Kopplung und der hybriden Energieversorgung macht sie zu einem wichtigen Bestandteil der Energiezukunft.

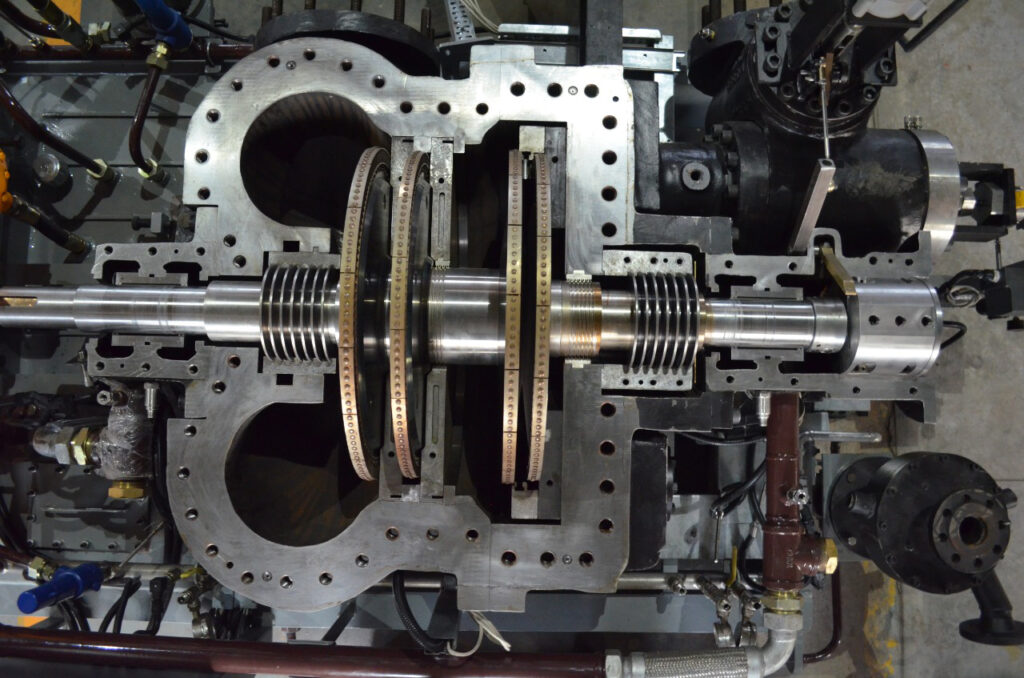

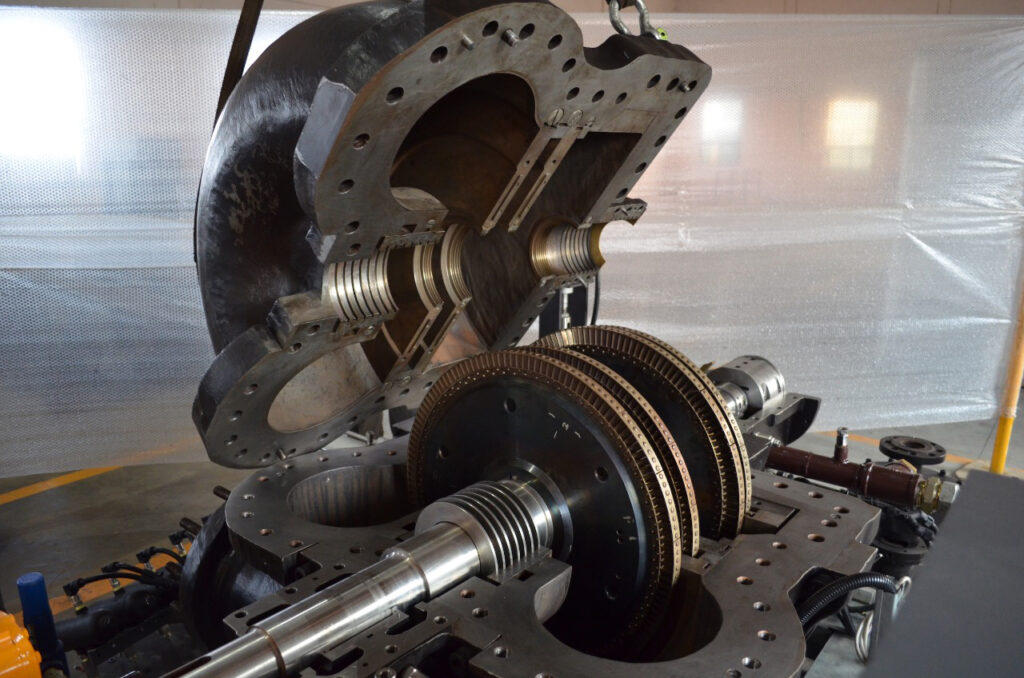

Dichtungen der Dampfturbine

Die Dichtungen in Dampfturbinen spielen eine entscheidende Rolle, da sie dafür sorgen, dass der Dampf effektiv und effizient durch die Turbine geleitet wird, ohne dass es zu Dampfverlusten oder Leckagen kommt. In einer Dampfturbine entstehen durch die Bewegung des Dampfes extrem hohe Drücke und Temperaturen, wodurch Dichtungen nicht nur funktionell, sondern auch extrem widerstandsfähig sein müssen. Daher ist die Wahl des richtigen Materials und der geeigneten Dichtungstechnologie von großer Bedeutung.

Funktion der Dichtungen

Die primäre Aufgabe der Dichtungen in einer Dampfturbine ist es, den Dampf innerhalb der Turbine zu halten und Leckagen zu verhindern. Dies stellt sicher, dass der Dampf seine gesamte Energie an die Turbinenschaufeln abgibt und keine Energie verloren geht. Gleichzeitig verhindern die Dichtungen, dass Luft oder andere Stoffe in die Turbine eindringen, was die Effizienz beeinträchtigen oder zu Schäden führen könnte.

Die Dichtungen werden in verschiedenen Bereichen der Turbine eingesetzt, vor allem an Stellen, an denen bewegliche Teile (wie die Rotorwelle) und feste Komponenten (wie die Turbinengehäuse) miteinander in Kontakt kommen. Dazu gehören Wellen- und Rotor-Dichtungen, Schaufeldichtungen und Lagerdichtungen.

Arten von Dichtungen

- Wellen- und Rotor-Dichtungen:

- Diese Dichtungen befinden sich an der Stelle, an der die Welle des Turbinensystems die Turbine verlässt und mit dem Generator oder anderen Anlagenteilen verbunden ist. Ihre Aufgabe ist es, den Dampf in der Turbine zu halten und gleichzeitig die mechanische Drehbewegung der Welle zu ermöglichen. Oft handelt es sich bei diesen Dichtungen um Labyrinthdichtungen, die durch ein System von schmalen Kanälen den Dampf zurückhalten, jedoch eine geringe Reibung aufweisen, um die Welle in Bewegung zu lassen.

- Schaufeldichtungen:

- Schaufeldichtungen befinden sich zwischen den rotierenden und stationären Teilen der Turbine. Diese Dichtungen verhindern, dass der Dampf an den Seiten der Schaufeln vorbeiströmt, und sorgen so dafür, dass der Dampf seinen vollen Druck und seine gesamte Energie an den Schaufeln abgibt. Schaufeldichtungen sind oft mit Federdichtungen oder Dichtungsringen versehen, um den notwendigen Druck aufrechtzuerhalten.

- Lagerdichtungen:

- Die Lagerdichtungen verhindern, dass Dampf oder Schmieröl aus den Lagern entweicht, wodurch die Effizienz und Lebensdauer der Lagerkomponenten sichergestellt wird. Diese Dichtungen müssen sowohl hohen Temperaturen als auch den mechanischen Belastungen durch die Drehbewegung standhalten.

- Dichtungen für die Turbinengehäuse:

- An den Verbindungen des Turbinengehäuses, insbesondere an den Stellen, an denen das Gehäuse in verschiedene Segmente unterteilt ist, müssen Dichtungen eingesetzt werden, um die Dampfverluste zu minimieren. Diese Dichtungen müssen extrem widerstandsfähig gegen die hohen Temperaturen und Drücke sein, denen sie ausgesetzt sind.

Materialien der Dichtungen

Die Materialien, die für Dampfturbinen-Dichtungen verwendet werden, müssen außergewöhnlich widerstandsfähig gegen hohe Temperaturen, Dampfkorrosion und mechanische Belastungen sein. Häufig verwendete Materialien für Dichtungen in Dampfturbinen sind:

- Graphit:

- Aufgrund seiner hitzebeständigen Eigenschaften wird Graphit oft in Dichtungen eingesetzt, die hohen Temperaturen standhalten müssen. Graphitdichtungen bieten eine hervorragende Schmierung und sind besonders für Labyrinthdichtungen geeignet.

- Keramik:

- Keramikmaterialien sind extrem widerstandsfähig gegenüber hohen Temperaturen und Chemikalien. In besonders anspruchsvollen Anwendungen, wie beispielsweise in superkritischen Dampfturbinen, können keramische Dichtungen zur Anwendung kommen, um eine höhere Effizienz und längere Lebensdauer zu gewährleisten.

- Metalllegierungen:

- Legierungen wie Edelstahl oder spezielle nickelbasierte Legierungen werden häufig in Dichtungen verwendet, die in Bereichen mit hohen Drücken und Temperaturen eingesetzt werden. Diese Materialien bieten sowohl mechanische Festigkeit als auch Korrosionsbeständigkeit.

- PTFE (Polytetrafluorethylen):

- PTFE ist ein Kunststoffmaterial, das für Dichtungen in Dampfturbinen verwendet wird, die niedrige bis mittlere Temperaturen erfordern. Es hat eine geringe Reibung, was es für den Einsatz in Dichtungen, die für die Wellen und Lager vorgesehen sind, ideal macht.

- Elastomere:

- In bestimmten Fällen werden auch Elastomere wie Viton oder Nitrilkautschuk verwendet, insbesondere in Bereichen, in denen geringere Temperaturen herrschen oder die Anforderungen an die Dichtung weniger extrem sind. Sie sind ideal, um Vibrationen und Bewegungen in den Turbinenkomponenten zu kompensieren.

Herausforderungen bei Dichtungen

Die Dichtungen in Dampfturbinen sind ständig extremen Temperaturen, Druckunterschieden und mechanischen Belastungen ausgesetzt. Dies stellt eine der größten Herausforderungen bei der Konstruktion und dem Betrieb von Dampfturbinen dar. Im Laufe der Zeit kann es zu Verschleiß und Materialermüdung kommen, was zu Leckagen führen kann.

Ein weiteres Problem ist die Dampfkorrosion, insbesondere bei superkritischen Turbinen, die mit sehr hohen Temperaturen und Drücken arbeiten. Um dem entgegenzuwirken, müssen die Dichtungen nicht nur widerstandsfähig gegen hohe Temperaturen und mechanischen Druck sein, sondern auch gegen die chemische Wirkung des Dampfes. Dies erfordert kontinuierliche Forschung und Materialinnovationen, um die Lebensdauer der Dichtungen zu verlängern und den Betriebsaufwand zu reduzieren.

Wartung und Überwachung

Die regelmäßige Wartung und Überwachung der Dichtungen ist entscheidend für die effiziente Leistung der Dampfturbine. Moderne Dampfturbinen sind mit Überwachungssystemen ausgestattet, die den Zustand der Dichtungen überwachen und frühzeitig Anzeichen von Verschleiß oder Leckagen erkennen können. Dazu gehören Vibrationssensoren, Temperaturüberwachungssysteme und Drucksensoren, die dazu beitragen, mögliche Probleme rechtzeitig zu identifizieren und zu beheben.

Durch regelmäßige Inspektionen und den Austausch abgenutzter Dichtungen kann die Energieeffizienz der Dampfturbine langfristig gewährleistet werden.

Ein weiterer wichtiger Aspekt in Bezug auf die Dichtungen von Dampfturbinen ist die Optimierung der Dichtungsdesigns. Um die Effizienz und Leistung zu maximieren, ist es entscheidend, dass die Dichtungen nicht nur ihre primäre Funktion der Dampfretention erfüllen, sondern auch die Reibung minimieren und verschleißfest sind. Dazu werden zunehmend moderne Fertigungstechniken wie 3D-Druck und Additive Fertigung eingesetzt, um maßgeschneiderte Dichtungen zu produzieren, die perfekt an die spezifischen Anforderungen jeder Turbine angepasst sind. Diese Technologien ermöglichen es, komplexe geometrische Formen zu schaffen, die traditionell schwierig zu realisieren waren, und verbessern so die Dichtungsleistung und Lebensdauer.

Ein weiteres bedeutendes Entwicklungspotenzial liegt in der Verwendung von selbstheilenden Materialien für Dichtungen. Diese Materialien sind in der Lage, kleine Risse oder Schäden, die während des Betriebs auftreten, selbstständig zu reparieren. Solche selbstheilenden Dichtungen würden den Wartungsaufwand erheblich reduzieren und die Betriebszeiten der Dampfturbinen verlängern, indem sie frühzeitig auftretende Schäden verhindern, bevor sie signifikant werden. Dies könnte zu einer höheren Verfügbarkeit und Wirtschaftlichkeit von Dampfturbinen führen, da Reparaturen oder Austauschmaßnahmen weniger häufig erforderlich wären.

Die Dichtungsüberwachung spielt ebenfalls eine Schlüsselrolle bei der Verlängerung der Lebensdauer der Dampfturbine und der Minimierung von Betriebsunterbrechungen. Moderne Sensortechnologien, die in die Dichtungen integriert werden, ermöglichen eine kontinuierliche Überwachung auf Temperatur, Druck und Vibrationen. Dies ermöglicht eine vorausschauende Wartung, bei der potenzielle Probleme frühzeitig erkannt und behoben werden können, bevor sie zu teuren und zeitraubenden Ausfällen führen. Einige Systeme verwenden auch akustische Überwachung, um Leckagen zu erkennen, indem sie Geräusche aus dem Bereich der Dichtungen analysieren. Diese intelligenten Überwachungstechniken tragen dazu bei, die Betriebskosten zu senken und die Effizienz zu steigern, da sie eine präzise Steuerung und Wartung der Turbine ermöglichen.

Darüber hinaus ist die Forschung an Dichtungsmaterialien für die Dampfturbinen der Zukunft besonders intensiv. Da viele Dampfturbinen in zunehmend extremen Bedingungen arbeiten, wie etwa bei höheren Temperaturen und Druckverhältnissen, besteht ein kontinuierlicher Bedarf an Dichtungen, die verbesserte thermische Stabilität und Korrosionsbeständigkeit bieten. Dies wird durch die Entwicklung neuer hochleistungsfähiger Materialien vorangetrieben, wie etwa Keramik-Kompositmaterialien und Nanomaterialien, die noch widerstandsfähiger gegen Abrieb und Temperaturschwankungen sind.

Zusammengefasst ist die Weiterentwicklung der Dichtungen in Dampfturbinen ein wesentlicher Bestandteil der effizienten und nachhaltigen Nutzung dieser Technologie. Durch die Verbesserung der Materialien, des Designs und der Überwachungssysteme kann die Lebensdauer der Dichtungen verlängert, der Brennstoffverbrauch optimiert und die Gesamtbetriebskosten reduziert werden. Dies trägt nicht nur zur Steigerung der Energieeffizienz bei, sondern sorgt auch für eine umweltfreundlichere Energieerzeugung und eine höhere Zuverlässigkeit in der Nutzung von Dampfturbinen weltweit.

Ein weiterer wichtiger Punkt bei der Dichtungsentwicklung für Dampfturbinen ist die minimale Dampfverluste und deren Auswirkungen auf die Gesamtwirtschaftlichkeit des Turbinenbetriebs. Auch kleine Leckagen können über die Zeit hinweg zu erheblichen Verlusten führen, die sowohl den Energieverbrauch steigern als auch den Wartungsaufwand erhöhen. Daher ist es besonders wichtig, dass Dichtungen mit einer hohen Dichtleistung und einer langen Lebensdauer ausgestattet sind, um den Gesamtwirkungsgrad der Dampfturbine zu maximieren. Die Forschung auf diesem Gebiet konzentriert sich auf innovative Dichtungsdesigns, die in der Lage sind, selbst bei extremen Temperaturen und Drücken zu bestehen, ohne dass es zu einem nennenswerten Dampfverlust kommt.

Ein interessantes Beispiel für diese Fortschritte ist die Entwicklung von Dichtungen mit Temperaturkompensation, die sich automatisch an Änderungen der Betriebstemperatur anpassen. Durch solche adaptiven Dichtungen wird die Effizienz gesteigert, indem sie den optimalen Kontakt zwischen den Dichtflächen sicherstellen, ohne dass zusätzliche Reibung oder Dampfverluste entstehen. Dies ist besonders relevant, da Dampfturbinen oft einer Vielzahl von Betriebsbedingungen unterworfen sind, wie zum Beispiel Wärme- und Kälteschwankungen während des Start- und Stoppprozesses.

Die Reduzierung von Reibung und Verschleiß bei den Dichtungen ist ebenfalls ein zentrales Thema, da hohe Reibung den Energieverbrauch unnötig steigern kann. In modernen Dampfturbinen werden zunehmend fortschrittliche Schmierstoffe und oberflächenbeschichtete Materialien eingesetzt, um die Reibung zu verringern und gleichzeitig die Lebensdauer der Dichtungen zu verlängern. Diese beschichteten Dichtungen verfügen über eine niedrigere Reibung und sind gleichzeitig resistent gegenüber chemischer Korrosion und mechanischem Abrieb, was ihre effiziente Funktionsweise über längere Zeiträume gewährleistet.

In einigen Fällen werden auch aktive Dichtungssysteme entwickelt, die mithilfe von Druckluft oder Öl betrieben werden, um die Dichtungen kontinuierlich unter Druck zu halten und dadurch Leckagen zu verhindern. Diese Systeme sind besonders in sehr anspruchsvollen Umgebungen wichtig, in denen konstante Dampfdruckdifferenzen und hohe Turbinengeschwindigkeiten herrschen. Solche aktiven Systeme bieten eine noch präzisere Steuerung der Dichtungsleistung und tragen dazu bei, den Dampfverlust und die damit verbundenen Betriebsaufwände zu minimieren.

Die Verbesserung der Dichtungsinstallation und -wartung ist ebenfalls ein kritischer Bereich. Fortschritte in der Automatisierung und Robotik haben es ermöglicht, den Austausch und die Inspektion von Dichtungen effizienter und sicherer zu gestalten. In der Vergangenheit war der Austausch von Dichtungen oft mit längeren Stillstandzeiten und hohen Wartungskosten verbunden. Heute werden zunehmend automatisierte Inspektionssysteme eingesetzt, die präzise und schnelle Überprüfungen der Dichtungen ermöglichen, ohne dass die Turbine außer Betrieb genommen werden muss. Dies trägt nicht nur zur Reduzierung der Wartungskosten, sondern auch zur Steigerung der Anlageneffizienz bei, da die Inspektionen und Reparaturen schneller und weniger invasiv durchgeführt werden können.

Die Zukunft der Dichtungen in Dampfturbinen wird weiterhin von der Suche nach dauerhaften, kosteneffizienten und umweltfreundlichen Lösungen geprägt sein. Der Übergang zu grüneren Energiequellen und der damit verbundene Druck, die CO2-Emissionen zu senken, führt zu einem zunehmenden Bedarf an höherer Energieeffizienz. In diesem Zusammenhang sind innovative Dichtungsmaterialien und -technologien, die sowohl leistungsstark als auch nachhaltig sind, von entscheidender Bedeutung. Neue biobasierte Schmierstoffe und hochgradig recycelbare Materialien könnten eine zentrale Rolle in der Dichtungstechnik der Zukunft spielen und so einen weiteren Beitrag zu einer umweltfreundlicheren Energieerzeugung leisten.

Zusammenfassend lässt sich sagen, dass die Weiterentwicklung und Verbesserung der Dichtungen in Dampfturbinen nicht nur entscheidend für die Betriebswirtschaftlichkeit und Energieeffizienz ist, sondern auch für die Zukunftsfähigkeit der gesamten Dampfturbinen-Technologie. Durch den Einsatz innovativer Materialien, fortschrittlicher Überwachungssysteme und adaptiver Dichtungstechnologien wird die Lebensdauer von Dampfturbinen verlängert, die Betriebsbedingungen optimiert und gleichzeitig der Energieverbrauch gesenkt. Diese Fortschritte tragen zur Kostenreduzierung, Verbesserung der Energieeffizienz und Verringerung der Umweltbelastung bei und stellen sicher, dass Dampfturbinen auch in Zukunft eine Schlüsselrolle in der globalen Energieerzeugung spielen.

Ein weiterer wichtiger Aspekt in der Weiterentwicklung der Dichtungen für Dampfturbinen ist die Integration von intelligenten Dichtungsmonitoringsystemen. Diese Systeme überwachen in Echtzeit den Zustand der Dichtungen und können frühzeitig Warnungen ausgeben, wenn Abnutzungserscheinungen oder Leckagen auftreten. Durch die Verbindung von Dichtungsmonitoren mit Prädiktiver Wartungstechnologie kann der Betreiber einer Dampfturbine nicht nur den aktuellen Zustand der Dichtungen überwachen, sondern auch auf mögliche zukünftige Probleme hinweisen. Diese Systeme verwenden Maschinelles Lernen und Datenanalyse, um Muster zu erkennen und die Wahrscheinlichkeit von Ausfällen oder Verschleiß vorherzusagen, sodass Wartungsmaßnahmen genau zum richtigen Zeitpunkt eingeleitet werden können.

Die Integration der Dichtungen in das Gesamtsystem der Turbine wird zunehmend wichtiger, da moderne Dampfturbinen oft in komplexen energetischen Netzwerken arbeiten, die mehrere Generatoren, Wärmetauscher und andere Komponenten miteinander verbinden. Die Dichtungen müssen in der Lage sein, nicht nur den Dampfstrom effizient zu halten, sondern auch mit anderen Systemen der Turbine zu interagieren, um die Betriebsabläufe zu optimieren. In diesem Zusammenhang wird auch die Entwicklung von intelligenten Dichtungssteuerungen vorangetrieben, die automatisch auf sich ändernde Betriebsbedingungen reagieren und so eine kontinuierliche und präzise Dichtleistung gewährleisten.

Ein bedeutender Trend ist die zunehmende Miniaturisierung und Vereinfachung von Dichtungen, die vor allem in kompakten Dampfturbinen für kleinere Anwendungen, wie in der industriellen Kraft-Wärme-Kopplung oder in dezentralen Energieerzeugungsanlagen, von Bedeutung ist. In solchen Anwendungen ist der Raum begrenzt, und die Anforderungen an Effizienz und Zuverlässigkeit sind ebenso hoch wie bei größeren Anlagen. Durch den Einsatz innovativer Dichtungsdesigns, die mehrere Funktionen kombinieren, können die Dichtungen nicht nur den Dampfstrom kontrollieren, sondern auch als Schwingungsdämpfer oder Geräuschreduzierer fungieren, um die Betriebsgeräusche der Turbine zu minimieren und die Geräuschkulisse der gesamten Anlage zu verbessern.

Die Nachhaltigkeit wird in der modernen Dampfturbinen-Technologie immer wichtiger, sowohl in Bezug auf die verwendeten Materialien als auch auf den gesamten Lebenszyklus der Turbine und ihrer Komponenten. In Bezug auf Dichtungen bedeutet dies, dass Materialien zunehmend auf ihre Umweltfreundlichkeit geprüft werden. Der Einsatz von recycelbaren Materialien, biobasierten Schmierstoffen und herstellungsfreundlicheren Verfahren wird sowohl aus ökologischen als auch aus ökonomischen Gründen favorisiert. Eine der größten Herausforderungen in diesem Bereich ist, umweltfreundliche Dichtungsmaterialien zu entwickeln, die den gleichen hohen Druck- und Temperaturanforderungen gerecht werden wie die traditionellen Materialien, aber gleichzeitig umweltverträglicher sind und die CO2-Bilanz der Dampfturbinen weiter verbessern.

Ein weiteres zukünftiges Entwicklungspotential liegt in der Integration von nanotechnologischen Ansätzen zur Herstellung von Dichtungen, die auf mikroskopischer Ebene die Oberflächenstruktur der Dichtungen verändern, um die Reibung zu reduzieren und die Lebensdauer zu verlängern. Nanobeschichtungen können dabei helfen, die Dichtungsflächen widerstandsfähiger gegen Abrieb und Korrosion zu machen, während sie gleichzeitig ihre Dichtungsfunktionen beibehalten. Diese Technologien bieten vielversprechende Perspektiven für die Entwicklung von dauerhaften und wartungsfreundlichen Dichtungen, die in extremen Betriebsumgebungen eingesetzt werden können.

Zusammenfassend lässt sich sagen, dass die Dichtungen von Dampfturbinen eine der kritischsten Komponenten für die Zuverlässigkeit, Effizienz und Langlebigkeit der gesamten Anlage sind. Die Weiterentwicklung in diesem Bereich geht Hand in Hand mit den allgemeinen Fortschritten in der Dampfturbinentechnologie und erfordert eine kontinuierliche Anpassung an steigende Anforderungen hinsichtlich Energieeffizienz, Betriebsbedingungen und Nachhaltigkeit. Durch die Kombination aus intelligenter Überwachung, innovativen Materialien, effizienten Fertigungstechniken und nachhaltigen Lösungsansätzen wird die Technologie von Dampfturbinen-Dichtungen in den kommenden Jahren eine wichtige Rolle in der Optimierung der globalen Energieerzeugung spielen.

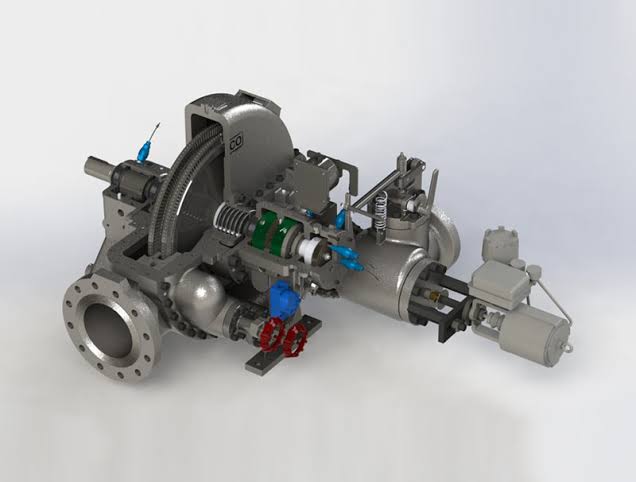

Das Anfahrventil einer Dampfturbine ist ein kritisches Bauteil, das eine zentrale Rolle im Betriebsstart der Turbine spielt. Es reguliert den Dampfdurchfluss zu der Turbine während des Startvorgangs und sorgt dafür, dass die Turbine allmählich auf die gewünschte Drehzahl beschleunigt wird, ohne dass es zu starken Temperatur- und Druckspitzen kommt, die den Turbinenkomponenten schädigen könnten. Ein gut konzipiertes Anfahrventil trägt wesentlich zu einer sanften Anfahrt und einer sicheren Betriebsaufnahme bei.

Funktion des Anfahrventils

Die Hauptfunktion des Anfahrventils besteht darin, den Dampfstrom zu Beginn des Turbinensystems zu regulieren und den Druck auf ein sicheres Niveau zu steuern, während die Turbine ihre Geschwindigkeit langsam steigert. In den ersten Phasen des Starts ist der Dampf, der in die Turbine eintritt, in der Regel nicht vollständig gesättigt oder überhitzt, sodass die Turbine zuerst mit niedrigen Lasten arbeiten muss.

- Dampfregelung: Zu Beginn wird der Dampfdurchfluss durch das Anfahrventil streng kontrolliert, um sicherzustellen, dass zu Beginn des Startvorgangs der Druck in den Turbinenkomponenten allmählich ansteigt. Eine plötzliche Druckänderung könnte zu Schäden führen, etwa durch thermische Belastungen an den Turbinenschaufeln und anderen empfindlichen Bauteilen.

- Drehzahlsteigerung: Sobald die Turbine eine bestimmte Drehzahl erreicht hat, kann das Anfahrventil weiter geöffnet werden, um mehr Dampf zuzuführen, sodass die Turbine schrittweise auf die Betriebsgeschwindigkeit beschleunigt. Dieser kontrollierte Vorgang stellt sicher, dass die mechanischen Belastungen und Thermalspannungen in den Bauteilen der Turbine während des Anfahrens minimiert werden.

- Temperaturkontrolle: Während des Startvorgangs wird auch die Temperatur des Dampfs überwacht, da zu hohe Temperaturen die Wellen und Dichtungen der Turbine beschädigen könnten. Das Anfahrventil hilft, den Temperaturanstieg zu kontrollieren, indem es den Dampfdurchfluss bedarfsgerecht reguliert.

Konstruktion des Anfahrventils

Ein Anfahrventil ist typischerweise ein regelbares Ventil, das sich je nach Betriebsbedingungen schnell anpassen lässt. Es ist so konstruiert, dass es sowohl den Dampfstrom als auch den Dampfdruck effektiv regeln kann, wobei es in der Regel eine Glattfließregelung bietet. Die wichtigsten Merkmale eines Anfahrventils sind:

- Ventilmechanismus: Anfahrventile verwenden häufig einen Schieber– oder Klappenmechanismus, der von einem Stellantrieb gesteuert wird. Der Stellantrieb kann manuell oder automatisch betätigt werden, wobei moderne Systeme meist automatisiert sind, um eine präzisere Regelung zu ermöglichen.

- Materialwahl: Das Material des Anfahrventils muss in der Lage sein, den extremen Bedingungen in der Turbine standzuhalten, einschließlich hoher Temperaturen, Korrosion und Dampfdruck. Häufig werden Edelstahllegierungen oder hitzebeständige Metalle verwendet, die eine lange Lebensdauer und hohe Belastbarkeit bieten.

- Steuerung und Automatisierung: Anfahrventile sind in der Regel in ein automatisiertes Steuerungssystem integriert, das den Dampffluss je nach Drehzahl und Temperatur der Turbine anpasst. Diese Systeme arbeiten mit Sensoren und Reglern, die eine kontinuierliche Anpassung der Ventilposition während des Anfahrens ermöglichen, um den Prozess sicher und effizient zu gestalten.

- Sicherheitsmechanismen: Um Fehlfunktionen oder Unfälle zu vermeiden, sind Anfahrventile oft mit Sicherheitsventilen ausgestattet, die bei Überdruck oder Fehlfunktionen des Steuerungssystems automatisch eine Notabschaltung oder einen Notablass des Dampfs auslösen können.

Bedeutung für die Dampfturbine

Das Anfahrventil ist für die Integrität und Sicherheit der Dampfturbine während des Startvorgangs von entscheidender Bedeutung. Durch die schrittweise Einführung von Dampf wird die Turbine vor Druckstößen und schädlichen Temperaturschwankungen geschützt, die den Turbinensystemen Schaden zufügen könnten. Ein zu schnelles Hochfahren oder ein plötzlicher Dampfstoß könnte die Turbine stark belasten und die Lebensdauer der Bauteile verringern.

- Schutz vor thermischen Spannungen: Eine zu schnelle Erwärmung der Turbinenkomponenten während des Starts könnte zu thermischen Spannungen führen, die die mechanische Festigkeit der Bauteile beeinträchtigen. Das Anfahrventil sorgt dafür, dass die Turbine langsam auf die Betriebsbedingungen hochgefahren wird, wodurch diese thermischen Belastungen gemildert werden.

- Verlängerung der Lebensdauer: Ein sanfter Start mit einem gut abgestimmten Anfahrventil führt zu einer längeren Lebensdauer der Turbine, da die mechanischen Teile nicht ständig hohen Druck- und Temperaturunterschieden ausgesetzt sind. Dies führt zu weniger Verschleiß und Wartungsbedarf und ermöglicht eine längere Betriebszeit der Dampfturbine.

Steuerungssysteme und Automatisierung

Moderne Dampfturbinen setzen zunehmend auf digitale Steuerungssysteme, die das Anfahrventil automatisch und mit hoher Präzision steuern. Diese Systeme verwenden Sensoren zur kontinuierlichen Überwachung von Dampfdruck, Dampftemperatur und Turbinendrehzahl, um sicherzustellen, dass das Anfahrventil zu jedem Zeitpunkt optimal positioniert ist. Bei einem automatisierten Startvorgang können alle Parameter in Echtzeit überwacht und angepasst werden, um den Startprozess zu optimieren und eventuelle Abweichungen sofort zu korrigieren.

Ein gutes Beispiel für die Automatisierung von Anfahrventilen ist die Verwendung von PID-Reglern (Proportional-Integral-Derivative), die die Ventilstellung automatisch anpassen, um Dampfdruckspitzen zu vermeiden und die Turbine schnell, aber sicher in Betrieb zu nehmen. Diese Systeme tragen dazu bei, den Startprozess zu optimieren und die Betriebsleistung der Turbine zu maximieren.

Fazit

Das Anfahrventil ist eine der zentralen Komponenten, die eine Dampfturbine während des Startvorgangs schützt und die Turbine auf eine effiziente, kontrollierte Weise in Betrieb nimmt. Es sorgt dafür, dass die Turbine ihre Betriebsbedingungen schrittweise erreicht, ohne dass es zu Druckstößen, Temperaturschwankungen oder anderen mechanischen Belastungen kommt, die den Turbinenbetrieb beeinträchtigen könnten. Durch den Einsatz von Automatisierungstechnik und intelligenten Steuerungen wird das Anfahrventil zu einem unverzichtbaren Bauteil für die effiziente und sichere Nutzung von Dampfturbinen in modernen Energieanlagen.

Zusätzlich zur präzisen Steuerung des Dampfdurchflusses spielt das Anfahrventil auch eine Schlüsselrolle bei der Vermeidung von Überhitzung und Überdrucksituationen während des Startvorgangs. In einer Dampfturbine kann der Dampfstrom über verschiedene Stufen hinweg variieren, und ohne eine sorgfältige Regulierung könnte es zu einer Überlastung einzelner Komponenten kommen. Hier hilft das Anfahrventil, den Dampfdruck genau anzupassen, um eine gleichmäßige und sichere Energieaufnahme durch die Turbine zu gewährleisten. Dies ist besonders bei Lastwechseln oder Störfällen von Bedeutung, bei denen die Dampfzufuhr plötzlich erhöht oder reduziert wird. In solchen Situationen hilft das Anfahrventil, die dynamische Belastung der Turbine zu steuern und so einen reibungslosen Betrieb zu gewährleisten.

Im Zusammenhang mit schnellen Reaktionen auf Betriebsschwankungen ist die Fähigkeit des Anfahrventils, mit exakten Steuermechanismen zu arbeiten, von entscheidender Bedeutung. Diese Funktion wird durch den Einsatz von schnellregulierenden Aktuatoren und hochauflösenden Steuerungssystemen erreicht, die in Echtzeit auf Schwankungen im Dampfdruck reagieren. Solche Systeme können in einem Bruchteil einer Sekunde die Ventilstellung anpassen und dabei helfen, die Stabilität des gesamten Turbinenprozesses zu erhalten.

Die flexible Anpassungsfähigkeit des Anfahrventils an unterschiedliche Betriebsbedingungen ist ebenfalls von großem Vorteil. In modernen Dampfturbinen werden unterschiedliche Dampfqualitäten und Dampftemperaturen verarbeitet. Das Anfahrventil muss in der Lage sein, eine Vielzahl von Betriebsbedingungen zu berücksichtigen, was es zu einem äußerst vielseitigen Bauteil macht. Wenn beispielsweise während des Starts sättigender Dampf oder überhitzter Dampf verwendet wird, muss das Anfahrventil in der Lage sein, die Dampfzufuhr entsprechend zu regulieren, um die Turbine ohne Überlastung oder Unterkühlung in Betrieb zu nehmen.

Für den Langzeitbetrieb ist es von Vorteil, dass das Anfahrventil regelmäßig gewartet und auf mögliche Abnutzungserscheinungen überprüft wird. Da das Ventil während des Betriebs ständig den Dampffluss reguliert und großen Temperatur- und Druckschwankungen ausgesetzt ist, kann es im Laufe der Zeit zu einem gewissen Verschleiß kommen. Ein regelmäßiger Wartungsplan ist erforderlich, um sicherzustellen, dass das Anfahrventil auch über längere Zeiträume hinweg zuverlässig arbeitet und die Turbine effizient startet. Dies kann durch Inspektionen, Funktionsprüfungen und den Austausch von Verschleißteilen wie Dichtungen oder Ventilkomponenten erreicht werden.