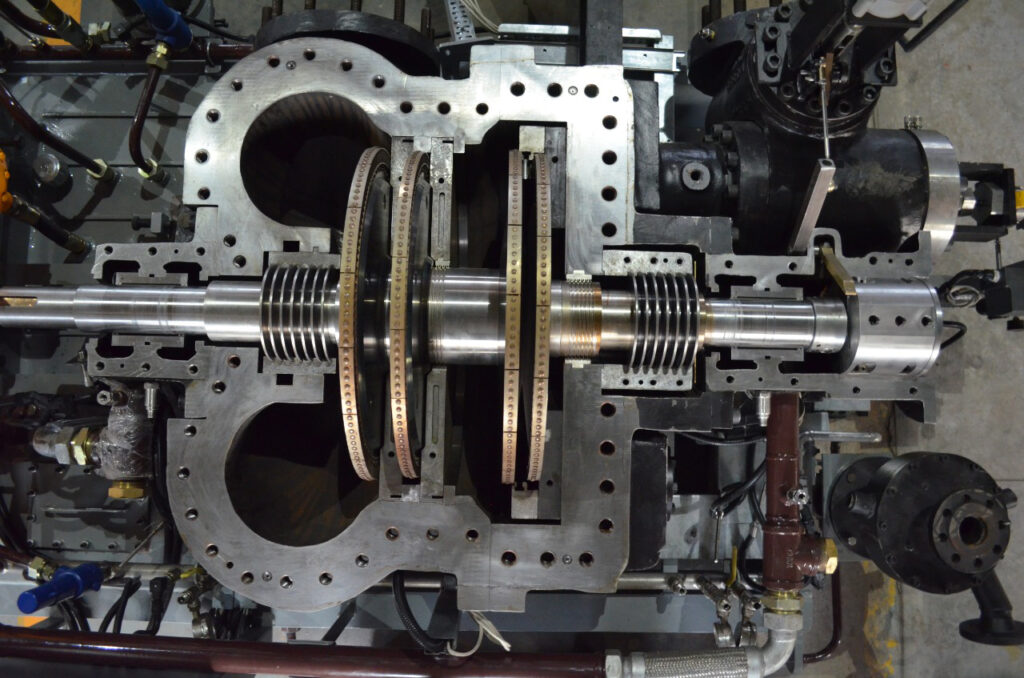

Rotor der Dampfturbine: Die Welt ist ein Ort, der ständig in Bewegung ist und sich verändert. Jeden Tag passieren unzählige Dinge, die unsere Umwelt beeinflussen und unser Leben bereichern. Ob es sich um technologische Innovationen, politische Ereignisse oder kulturelle Veränderungen handelt – die Art und Weise, wie wir die Welt wahrnehmen, wird ständig neu gestaltet.

In den letzten Jahrzehnten hat sich die Technologie auf vielen Gebieten rasant entwickelt. Insbesondere die digitale Transformation hat die Art und Weise, wie wir kommunizieren, arbeiten und uns unterhalten, revolutioniert. Dank des Internets und der zunehmenden Vernetzung ist es möglich, Informationen in Echtzeit auszutauschen und auf eine riesige Wissensquelle zuzugreifen. Das hat nicht nur Auswirkungen auf den privaten Bereich, sondern auch auf die Wirtschaft und die Art und Weise, wie Unternehmen arbeiten.

Doch nicht nur die Technologie hat sich verändert. Auch die gesellschaftlichen Werte und Normen haben sich im Laufe der Jahre gewandelt. Themen wie Nachhaltigkeit, Umweltschutz und soziale Gerechtigkeit sind heutzutage von großer Bedeutung. Immer mehr Menschen setzen sich dafür ein, den Planeten für zukünftige Generationen zu bewahren und ein besseres, gerechteres Miteinander zu schaffen. Diese Entwicklungen zeigen, wie wichtig es ist, dass wir unsere Verantwortung als Teil der globalen Gemeinschaft wahrnehmen.

In einer zunehmend globalisierten Welt ist es zudem von entscheidender Bedeutung, dass wir interkulturelle Kompetenzen entwickeln und respektvoll miteinander umgehen. Der Austausch zwischen verschiedenen Kulturen und Nationen fördert das Verständnis und die Zusammenarbeit und kann dabei helfen, globale Herausforderungen zu bewältigen. Gerade in Zeiten von Krisen, sei es durch Naturkatastrophen oder politische Konflikte, zeigt sich, wie wichtig es ist, solidarisch zu handeln und die Vielfalt zu schätzen.

Abschließend lässt sich sagen, dass wir in einer spannenden Zeit leben, die viele Herausforderungen, aber auch zahlreiche Chancen mit sich bringt. Es liegt an uns, diese Chancen zu nutzen und aktiv an der Gestaltung einer besseren Zukunft zu arbeiten. Indem wir unsere Ressourcen schonen, uns für soziale Gerechtigkeit einsetzen und die Vielfalt in der Welt anerkennen, können wir einen wichtigen Beitrag zu einer positiven Veränderung leisten.

Die Zukunft wird stark von den Entscheidungen geprägt, die wir heute treffen. Unsere Verantwortung erstreckt sich über viele Bereiche, sei es die Entwicklung neuer Technologien, die Förderung von Bildung oder der Schutz unserer natürlichen Ressourcen. Besonders in einer Zeit des Klimawandels, der globalen Erwärmung und der Ausbeutung natürlicher Rohstoffe müssen wir uns bewusst machen, dass unsere Handlungen langfristige Auswirkungen auf den Planeten haben können.

Ein zentraler Aspekt der modernen Welt ist der Zugang zu Bildung. Bildung ist der Schlüssel, um Menschen zu befähigen, eigenständig zu denken, kritisch zu hinterfragen und Lösungen für die Herausforderungen der Zukunft zu entwickeln. Sie fördert Innovationen und Kreativität, die notwendig sind, um den sich ständig wandelnden Anforderungen gerecht zu werden. Der Fokus sollte darauf liegen, Bildung für alle zugänglich zu machen und sicherzustellen, dass niemand aufgrund von Herkunft, Geschlecht oder sozialem Status benachteiligt wird.

In Bezug auf die Technologie wird erwartet, dass sie weiterhin ein treibender Faktor für den gesellschaftlichen und wirtschaftlichen Wandel bleibt. Künstliche Intelligenz, Robotik und das Internet der Dinge sind nur einige Beispiele für Technologien, die die Art und Weise, wie wir leben und arbeiten, grundlegend verändern. Doch auch hier ist es wichtig, ethische Fragestellungen zu berücksichtigen. Wie stellen wir sicher, dass diese Technologien im Dienste des Gemeinwohls eingesetzt werden und nicht zu einer weiteren Spaltung der Gesellschaft führen? Es ist eine Herausforderung, den technologischen Fortschritt mit den Bedürfnissen und Werten der Menschen in Einklang zu bringen.

In dieser komplexen und schnelllebigen Welt wird es zunehmend wichtiger, Resilienz zu entwickeln – sowohl auf individueller als auch auf gesellschaftlicher Ebene. Resilienz bedeutet, in der Lage zu sein, mit Krisen umzugehen, sich schnell an neue Umstände anzupassen und trotz Widrigkeiten weiter voranzukommen. In einer global vernetzten Welt können Herausforderungen oft über Ländergrenzen hinweg wirken, weshalb internationale Zusammenarbeit und gegenseitige Unterstützung unerlässlich sind.

Schließlich spielt auch die Förderung von Kreativität und Kultur eine bedeutende Rolle in der Weiterentwicklung der Gesellschaft. Kunst, Literatur, Musik und andere kulturelle Ausdrucksformen tragen nicht nur zur individuellen Entfaltung bei, sondern fördern auch das kollektive Verständnis und die Solidarität. Sie bieten einen Raum für Reflexion und Inspiration und erinnern uns daran, dass wir alle Teil einer größeren Geschichte sind.

Insgesamt zeigt sich, dass die kommenden Jahre eine Zeit der Anpassung, des Wachstums und der Transformation sein werden. Die Art und Weise, wie wir als Gesellschaft auf die Herausforderungen reagieren, wird maßgeblich darüber entscheiden, welche Richtung wir einschlagen und wie die Welt der Zukunft aussehen wird. Es liegt an uns allen, mit Mut, Weitsicht und Verantwortung zu handeln und die Weichen für eine bessere Zukunft zu stellen.

Um eine nachhaltige Zukunft zu gestalten, müssen wir unsere Herangehensweise an Wirtschaft und Konsum fundamental überdenken. Die traditionelle Wirtschaftsweise, die auf ungebremstem Wachstum und Ressourcenverbrauch basiert, ist nicht mehr tragbar. Ein Umdenken hin zu einer Kreislaufwirtschaft, in der Ressourcen effizient genutzt, wiederverwertet und Abfall minimiert wird, könnte der Schlüssel sein. Diese Veränderung erfordert nicht nur technologische Innovationen, sondern auch ein Bewusstsein in der Gesellschaft, das den Wert von Nachhaltigkeit und verantwortungsvollem Konsum verankert.

Ein weiterer wichtiger Aspekt für die Zukunft ist die Integration von Diversität und Inklusion in allen Bereichen des Lebens. Gesellschaften, die Vielfalt als Stärke erkennen, sind besser in der Lage, innovative Lösungen zu entwickeln und Herausforderungen aus unterschiedlichen Perspektiven zu betrachten. Es ist entscheidend, dass alle Stimmen Gehör finden, besonders diejenigen, die in der Vergangenheit marginalisiert wurden. Eine inklusive Gesellschaft ist eine gerechtere Gesellschaft, in der jeder Mensch die Möglichkeit hat, sein Potenzial voll auszuschöpfen.

Technologische Fortschritte bieten dabei Chancen, aber auch Risiken. Künstliche Intelligenz, Automatisierung und andere disruptive Technologien könnten viele Arbeitsplätze verändern oder sogar überflüssig machen. Es ist wichtig, dass wir uns frühzeitig mit den Auswirkungen auf die Arbeitswelt auseinandersetzen und Lösungen finden, um Menschen zu unterstützen, die von diesen Veränderungen betroffen sind. Weiterbildung, Umschulung und lebenslanges Lernen werden entscheidend sein, um sicherzustellen, dass niemand zurückgelassen wird.

Im Bereich der Gesundheit wird die Digitalisierung ebenfalls eine zentrale Rolle spielen. Die Möglichkeit, medizinische Daten zu analysieren und individuelle Behandlungen maßzuschneidern, hat das Potenzial, die Gesundheitsversorgung zu revolutionieren. Gleichzeitig stellt sich die Frage, wie der Datenschutz und die ethischen Implikationen solcher Technologien gewahrt werden können. Es gilt, eine Balance zu finden zwischen der Nutzung neuer Technologien zur Verbesserung des Lebens und dem Schutz der Privatsphäre und der individuellen Rechte.

In einer Welt, die zunehmend durch Unsicherheiten geprägt ist – sei es durch politische Spannungen, wirtschaftliche Instabilität oder Umweltkrisen – ist es auch wichtig, dass wir die Resilienz unserer Gesellschaften stärken. Das bedeutet nicht nur, auf Krisen vorbereitet zu sein, sondern auch, Vertrauen und Zusammenarbeit zu fördern. Nur durch gemeinsame Anstrengungen können wir Lösungen finden, die über kurzfristige Interessen hinausgehen und das langfristige Wohl aller im Blick behalten.

Die Welt wird sich weiterhin verändern, aber die Verantwortung, wie diese Veränderungen gestaltet werden, liegt bei uns allen. Es ist die kollektive Anstrengung, die unsere Zukunft prägen wird. Jeder Beitrag zählt, sei es durch kleine, alltägliche Entscheidungen oder durch große gesellschaftliche Initiativen. Was wir heute tun, wird die Welt von morgen beeinflussen – es liegt an uns, diese Welt aktiv und verantwortungsvoll mitzugestalten.

Ein weiterer bedeutender Aspekt, der die Zukunft prägen wird, ist die Frage der globalen Gerechtigkeit. In einer Welt, in der Ungleichheiten weiterhin bestehen, sei es in Bezug auf Wohlstand, Bildung oder Zugang zu Ressourcen, müssen wir als globale Gemeinschaft nach Lösungen suchen, die Fairness und Chancengleichheit fördern. Es ist wichtig, die sozialen und wirtschaftlichen Kluften zu überbrücken, die Menschen in vielen Teilen der Welt nach wie vor von der Teilnahme an einer prosperierenden Gesellschaft ausschließen. Internationale Zusammenarbeit und Entwicklungsprogramme sind notwendig, um Benachteiligungen zu bekämpfen und die Lebensbedingungen für alle zu verbessern.

Auch die politische Landschaft wird weiterhin eine entscheidende Rolle spielen. Angesichts wachsender Spannungen zwischen Nationen und zunehmender geopolitischer Unsicherheit ist es unerlässlich, dass Länder Wege finden, konstruktiv zusammenzuarbeiten. Die Stärkung internationaler Institutionen und die Förderung von Dialog und Diplomatie sind notwendig, um Konflikte zu vermeiden und stabile, friedliche Verhältnisse zu schaffen. In einer Zeit, in der der Klimawandel und globale Gesundheitskrisen keine nationalen Grenzen kennen, muss der internationale Zusammenhalt gestärkt werden, um globalen Herausforderungen effektiv zu begegnen.

Im Hinblick auf den Klimawandel ist es von entscheidender Bedeutung, dass wir unsere Anstrengungen zur Verringerung der CO2-Emissionen intensivieren und die Auswirkungen des bereits eingetretenen Wandels abmildern. Dies erfordert eine enge Zusammenarbeit zwischen Regierungen, Unternehmen und der Zivilgesellschaft, um nachhaltige Lösungen zu finden, die sowohl ökologisch als auch wirtschaftlich tragfähig sind. Der Übergang zu erneuerbaren Energien, die Förderung von grünen Technologien und der Schutz von natürlichen Ökosystemen sind wesentliche Schritte in diese Richtung.

Ein bedeutendes Ziel ist auch, die Ernährungssicherheit weltweit zu gewährleisten. Angesichts wachsender Bevölkerungen und zunehmender Umweltveränderungen müssen innovative Lösungen entwickelt werden, um die Nahrungsmittelproduktion zu steigern, gleichzeitig jedoch die natürlichen Ressourcen zu schonen und die biologische Vielfalt zu bewahren. Der Fokus auf nachhaltige Landwirtschaft und die Förderung von lokaleren, faireren Lieferketten könnte dazu beitragen, die Herausforderungen in der Nahrungsmittelversorgung zu meistern und globale Hungerprobleme zu lindern.

Darüber hinaus wird es in den kommenden Jahren notwendig sein, die digitale Kluft zu überwinden. Während in vielen entwickelten Ländern der Zugang zum Internet und digitalen Technologien weit verbreitet ist, haben zahlreiche Menschen in weniger entwickelten Regionen der Welt noch immer keinen Zugang zu grundlegenden digitalen Ressourcen. Der Ausbau der digitalen Infrastruktur, die Förderung von digitalen Kompetenzen und der Zugang zu modernen Kommunikationsmitteln sind entscheidend, um Chancengleichheit und eine inklusive Entwicklung zu fördern.

Nicht zuletzt müssen wir uns auch der Frage stellen, wie wir als Individuen und als Gesellschaft mit dem Thema Glück und Wohlstand umgehen. In vielen westlichen Ländern ist der Fokus auf materiellen Wohlstand und Konsum immer noch weit verbreitet, doch immer mehr Menschen erkennen, dass wahres Wohlstand auch in immateriellen Aspekten wie Beziehungen, persönlicher Erfüllung und der Verbindung mit der Umwelt liegt. Es wird zunehmend anerkannt, dass es notwendig ist, neue Indikatoren für Wohlstand zu entwickeln, die nicht nur auf wirtschaftlichem Wachstum basieren, sondern auch auf sozialer Gerechtigkeit, Nachhaltigkeit und der Förderung des menschlichen Wohlbefindens.

Insgesamt geht es darum, eine Gesellschaft zu schaffen, die nicht nur auf kurzfristigen Gewinn, sondern auf langfristige, nachhaltige Werte setzt. Die Herausforderungen, vor denen wir stehen, sind groß, aber sie bieten auch enorme Chancen, eine gerechtere, inklusivere und nachhaltigere Welt zu gestalten. Der Weg dorthin mag schwierig sein, aber er erfordert Mut, Zusammenarbeit und eine gemeinsame Vision für eine bessere Zukunft – eine Zukunft, in der jeder Mensch die Möglichkeit hat, zu gedeihen und in Harmonie mit der Welt um ihn herum zu leben.

Diese Zukunft, die wir uns erträumen, kann nur erreicht werden, wenn wir in allen Bereichen unseres Lebens bewusst und vorausschauend handeln. Es ist entscheidend, dass wir uns nicht von kurzfristigen Interessen leiten lassen, sondern langfristige Ziele verfolgen, die das Wohl der kommenden Generationen sichern. Dies bedeutet auch, dass wir bereit sein müssen, uns von alten Denkmustern und Gewohnheiten zu lösen, die nicht mehr mit den globalen Bedürfnissen und Herausforderungen vereinbar sind. Der Wandel wird nicht immer einfach oder komfortabel sein, aber er ist notwendig, um die gesellschaftlichen, ökologischen und wirtschaftlichen Ziele zu erreichen, die wir uns gesetzt haben.

Ein Aspekt dieses Wandels ist die Neudefinition von Wohlstand. Wie bereits angesprochen, muss Wohlstand nicht nur materiellen Reichtum umfassen, sondern auch das Wohlbefinden, die soziale Verbundenheit und die Gesundheit der Menschen. Es wird zunehmend erkannt, dass das Streben nach unendlichem Wachstum auf einem begrenzten Planeten keine langfristige Lösung darstellt. Stattdessen müssen wir Konzepte wie Gemeinwohl, soziale Innovation und Lebensqualität stärker in den Mittelpunkt stellen.

Ein weiterer wichtiger Bereich, der die Zukunft prägen wird, ist die Art und Weise, wie wir mit Technologie umgehen. Zwar bietet der technologische Fortschritt enorme Chancen, doch er bringt auch Herausforderungen mit sich, insbesondere im Hinblick auf den Datenschutz, die künstliche Intelligenz und die Automatisierung von Arbeitsplätzen. Es wird zunehmend notwendig, ethische Leitlinien zu entwickeln, um sicherzustellen, dass technologische Entwicklungen im Einklang mit den Werten der Gesellschaft stehen. Wir müssen sicherstellen, dass Technologie nicht nur den Reichen und Mächtigen zugutekommt, sondern allen Menschen gleichermaßen zugänglich ist und dazu beiträgt, die Lebensqualität zu verbessern, ohne soziale Ungleichheiten zu verschärfen.

Die Rolle der Bildung in dieser Transformation kann nicht hoch genug eingeschätzt werden. In einer sich schnell verändernden Welt ist lebenslanges Lernen unerlässlich, um die Fähigkeiten und das Wissen zu erwerben, die für den Umgang mit neuen Herausforderungen notwendig sind. Bildung sollte nicht nur den Erwerb von Fachwissen vermitteln, sondern auch kritisches Denken, Problemlösungsfähigkeiten und eine starke ethische Grundlage fördern. Nur so können wir sicherstellen, dass die nächsten Generationen in der Lage sind, mit den komplexen und dynamischen Problemen unserer Zeit umzugehen.

Die Rolle der Politik wird ebenfalls entscheidend sein, um den nötigen Wandel voranzutreiben. Regierungen müssen die Verantwortung übernehmen, klare und faire Rahmenbedingungen zu schaffen, die nachhaltiges Wachstum und soziale Gerechtigkeit fördern. Dabei ist es wichtig, dass politische Entscheidungen nicht nur auf kurzfristige Wählerinteressen ausgerichtet sind, sondern auf langfristige Ziele, die das Gemeinwohl und die Zukunft der gesamten Menschheit im Blick haben. Die Zusammenarbeit auf internationaler Ebene wird zunehmend notwendig, um globale Probleme wie den Klimawandel, die Flüchtlingskrise oder die weltweite Armut zu bewältigen.

Natürlich sind auch die Unternehmen gefragt, ihren Teil zu diesem Wandel beizutragen. Unternehmen müssen erkennen, dass sie nicht nur als Profitmaschinen agieren, sondern auch eine Verantwortung gegenüber der Gesellschaft und der Umwelt haben. Nachhaltigkeit, soziale Verantwortung und ethisches Handeln sollten genauso im Fokus stehen wie wirtschaftlicher Erfolg. Diejenigen Unternehmen, die diesen Wandel aktiv gestalten, werden langfristig nicht nur als führend in ihrem Sektor angesehen, sondern auch als Vorbilder für eine neue Art des Wirtschaftens, die auf Nachhaltigkeit und Verantwortung basiert.

Letztlich wird es auf das Handeln jedes Einzelnen ankommen. Jede Entscheidung, die wir treffen – sei es im Konsumverhalten, in der Art und Weise, wie wir unsere Zeit verbringen oder in den Werten, die wir unseren Kindern vermitteln – hat Einfluss auf die Zukunft. Der Wandel beginnt bei uns allen, in unseren täglichen Handlungen und den Prinzipien, die wir vertreten. Nur durch eine kollektive Anstrengung können wir die Herausforderungen bewältigen, vor denen wir als Gesellschaft stehen, und eine Zukunft schaffen, die für alle gerecht, nachhaltig und lebenswert ist.

Es ist eine Zeit des Umbruchs, aber auch der Chancen. Wenn wir uns gemeinsam auf den Weg machen, die Welt für uns und die kommenden Generationen zu verbessern, können wir ein neues Zeitalter einläuten, in dem Zusammenarbeit, Respekt und Verantwortung die treibenden Kräfte sind. Die Welt ist nicht festgelegt – sie ist formbar. Und es liegt an uns, sie zu gestalten.

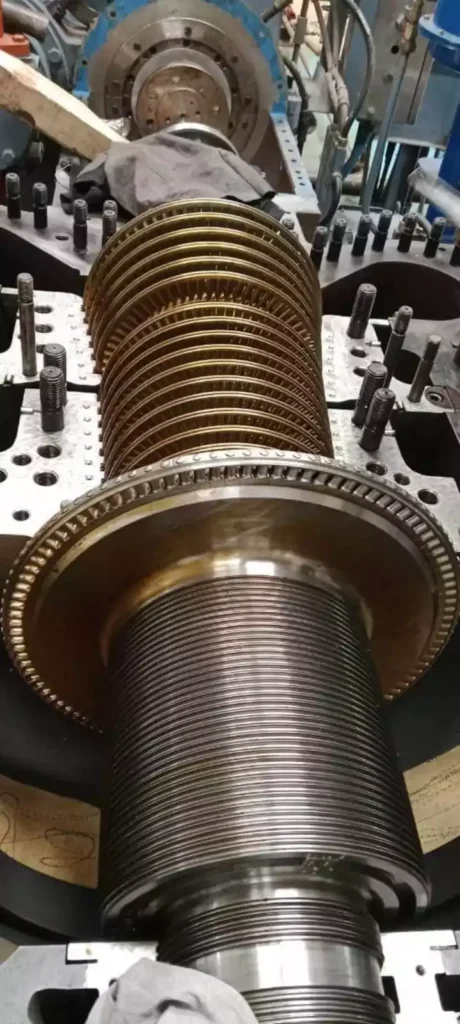

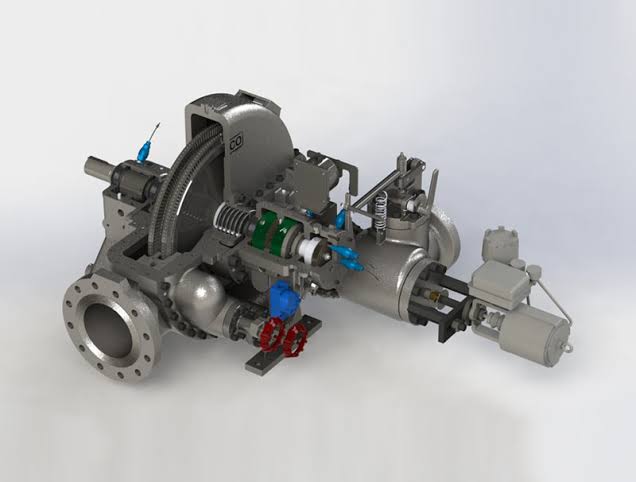

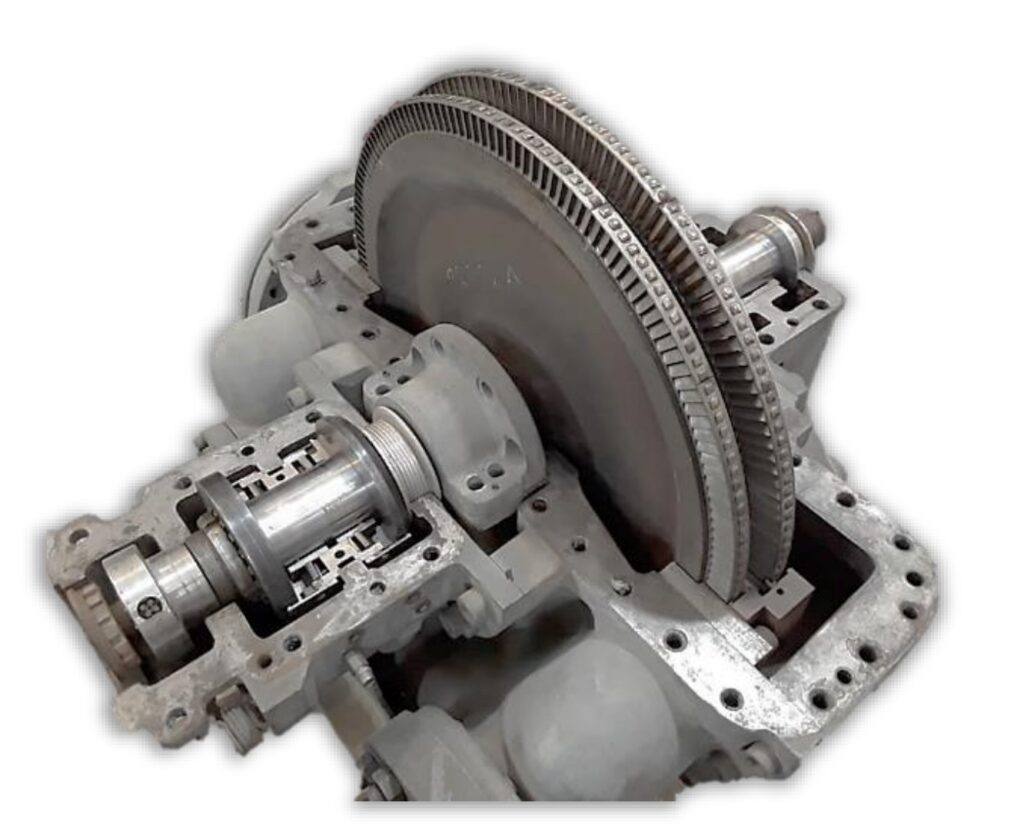

Mikro Dampfturbine

Mikrodampfturbinen sind eine spezielle Art von Dampfturbinen, die für kleinere Anwendungen und dezentrale Energieerzeugung konzipiert sind. Im Vergleich zu großen industriellen Dampfturbinen, die in Kraftwerken verwendet werden, sind Mikrodampfturbinen kompakter und für niedrigere Leistungsbereiche optimiert. Diese Turbinen finden zunehmend Anwendung in Bereichen, in denen kleinere, flexible und umweltfreundliche Energiequellen benötigt werden.

Anwendungsgebiete

Mikrodampfturbinen werden oft in sogenannten „Mikro-Kraft-Wärme-Kopplung“-Systemen (Mikro-KWK) eingesetzt, bei denen sowohl Strom als auch Wärme gleichzeitig erzeugt werden. Diese Systeme sind besonders in der Industrie, in kleineren Produktionsstätten, in Gebäuden oder bei dezentraler Energieversorgung von Vorteil. Besonders in abgelegenen Gebieten oder bei kritischer Infrastruktur können Mikrodampfturbinen als zuverlässige und effiziente Energiequelle dienen.

Ein weiteres interessantes Anwendungsfeld ist die Nutzung von Abwärme aus industriellen Prozessen. In vielen Industrien entstehen große Mengen an Abwärme, die häufig ungenutzt bleiben. Mikrodampfturbinen können diese Abwärme nutzen, um Strom zu erzeugen und so die Energieeffizienz zu steigern. Beispiele dafür sind die Lebensmittelindustrie, die chemische Industrie oder die Abfallverwertung.

Funktionsweise

Wie bei größeren Dampfturbinen basiert die Funktionsweise einer Mikrodampfturbine auf der Umwandlung von thermischer Energie in mechanische Energie, die anschließend in elektrische Energie umgewandelt wird. Dazu wird Wasser erhitzt, um Dampf zu erzeugen. Der Dampf strömt dann mit hohem Druck in die Turbine, wodurch die Turbine in Rotation versetzt wird. Die mechanische Energie wird über einen Generator in elektrische Energie umgewandelt. Mikrodampfturbinen können mit einer Vielzahl von Brennstoffen betrieben werden, darunter fossile Brennstoffe, Biomasse oder auch erneuerbare Energien wie Solar- oder Geothermieenergie.

Vorteile

- Hohe Effizienz: Mikrodampfturbinen sind in der Lage, Abwärme und Restenergie aus Prozessen oder Systemen effektiv zu nutzen. Das steigert die Gesamtenergieeffizienz und verringert den Bedarf an zusätzlichen Energiequellen.

- Dezentrale Energieversorgung: Diese Turbinen bieten eine dezentrale Lösung für die Energieerzeugung, was insbesondere in ländlichen oder abgelegenen Gebieten von Vorteil ist, in denen der Zugang zum Stromnetz begrenzt oder unzuverlässig ist.

- Kompakte Bauweise: Mikrodampfturbinen sind deutlich kleiner als ihre großen Pendants, was die Installation und Wartung erleichtert. Sie können in engeren Räumen und bei begrenztem Platzangebot eingesetzt werden.

- Umweltfreundlichkeit: Durch die Nutzung von Abwärme oder erneuerbaren Brennstoffen können Mikrodampfturbinen zu einer Reduktion der CO2-Emissionen beitragen und eine umweltfreundlichere Energieerzeugung fördern.

Herausforderungen

Trotz ihrer Vorteile gibt es auch einige Herausforderungen bei der Nutzung von Mikrodampfturbinen:

- Kosten: Die Anfangsinvestition in Mikrodampfturbinen kann relativ hoch sein, obwohl die Einsparungen durch die hohe Effizienz und die Nutzung von Abwärme langfristig die Kosten ausgleichen können.

- Betriebsbedingungen: Mikrodampfturbinen benötigen eine konstante Wärmequelle, und ihre Leistung kann von der Art und Temperatur der zur Verfügung stehenden Wärmequelle abhängen. Dies kann die Flexibilität in bestimmten Anwendungen einschränken.

- Wartung und Lebensdauer: Obwohl Mikrodampfturbinen in der Regel eine lange Lebensdauer haben, erfordern sie regelmäßige Wartung, um die hohe Effizienz aufrechtzuerhalten und Ausfälle zu vermeiden. Insbesondere bei der Nutzung von Abwärme muss auf Verunreinigungen und Verschmutzungen in der Turbine geachtet werden.

Zukunftsperspektiven

Mit der zunehmenden Nachfrage nach nachhaltiger und dezentraler Energieerzeugung wird erwartet, dass Mikrodampfturbinen eine größere Rolle spielen werden. Ihre Fähigkeit, Abwärme und erneuerbare Energien zu integrieren, macht sie zu einer wichtigen Technologie für eine nachhaltige Zukunft. Besonders in Bereichen wie der Industrie, dem Gewerbe und der privaten Haushaltsenergieversorgung könnten Mikrodampfturbinen in den kommenden Jahren weiter an Bedeutung gewinnen.

Ein weiterer vielversprechender Aspekt ist die Weiterentwicklung der Technologie. Durch die Forschung an effizienteren Materialien, besseren Wärmetauschern und optimierten Turbinengeometrien könnten Mikrodampfturbinen künftig noch leistungsfähiger und kostengünstiger werden. Auch die Integration in Smart-Grid-Systeme könnte die Flexibilität und Effizienz von Mikrodampfturbinen weiter verbessern und sie zu einer noch attraktiveren Lösung für die dezentrale Energieversorgung machen.

Insgesamt bieten Mikrodampfturbinen eine vielversprechende Möglichkeit, Energie effizienter zu nutzen, insbesondere in dezentralen und industriellen Anwendungen. Sie tragen dazu bei, die Energiewende voranzutreiben, indem sie saubere, effiziente und flexible Lösungen für die Energieerzeugung bieten.

Die Weiterentwicklung von Mikrodampfturbinen wird voraussichtlich auch durch technologische Innovationen im Bereich der Materialien und Fertigungstechnik beeinflusst werden. Fortschritte in der Werkstofftechnik, wie etwa die Entwicklung hochtemperaturbeständiger und korrosionsbeständiger Materialien, könnten die Effizienz und Langlebigkeit von Mikrodampfturbinen weiter erhöhen. Zudem könnten innovative Fertigungstechniken, wie 3D-Druck, zur Herstellung von Turbinenteilen mit komplexeren Geometrien und verbesserten Leistungseigenschaften führen. Solche Technologien könnten die Produktionskosten senken und die Anpassungsfähigkeit der Turbinen an verschiedene Anwendungen und Betriebsbedingungen verbessern.

Integration in Smart Grids und IoT

Ein besonders spannender Trend in der Weiterentwicklung von Mikrodampfturbinen ist die Integration in Smart Grids und das Internet der Dinge (IoT). In einem intelligenten Stromnetz können Mikrodampfturbinen Teil eines dynamischen, interaktiven Systems werden, das es ermöglicht, die Energieerzeugung und -verteilung effizient zu steuern. Sensoren und Kommunikationssysteme könnten kontinuierlich den Betrieb der Turbinen überwachen und die erzeugte Energie in Echtzeit an das Netz anpassen, um Schwankungen in der Energieversorgung auszugleichen.

Darüber hinaus könnten Mikrodampfturbinen in Kombination mit anderen dezentralen Energiequellen wie Solar- oder Windkraftwerken als Teil eines hybriden Energiesystems betrieben werden. In einem solchen System könnten Mikrodampfturbinen nicht nur zur Energieerzeugung, sondern auch zur Stabilisierung des Netzwerks beitragen, indem sie überschüssige Energie speichern oder in Zeiten hoher Nachfrage zusätzlich Energie liefern.

Mikrodampfturbinen in der mobilen Energieversorgung

Ein weiterer wachsender Markt für Mikrodampfturbinen könnte die mobile Energieversorgung sein. In Bereichen wie dem Transportwesen, in der Schifffahrt oder in abgelegenen militärischen Einrichtungen könnten Mikrodampfturbinen eine zuverlässige Energiequelle darstellen, die mit relativ kleinen, transportablen Systemen betrieben werden kann. In diesen Szenarien könnten Mikrodampfturbinen genutzt werden, um Fahrzeuge, Schiffe oder mobile Einrichtungen mit Strom zu versorgen, während gleichzeitig Wärme und Abwärme genutzt werden können, um den Betrieb zu optimieren.

Kombination mit Brennstoffzellen

Eine vielversprechende Technologie, die Mikrodampfturbinen ergänzen könnte, ist die Brennstoffzelle. In einigen Konzepten könnten Mikrodampfturbinen mit Brennstoffzellen kombiniert werden, um die Energieerzeugung effizienter und flexibler zu gestalten. Brennstoffzellen sind in der Lage, Strom mit hoher Effizienz aus Wasserstoff oder anderen Brennstoffen zu erzeugen, während Mikrodampfturbinen die Abwärme aus dem Prozess nutzen können. Eine solche Kombination könnte nicht nur die Effizienz weiter steigern, sondern auch eine nahezu emissionsfreie Energiequelle für spezielle Anwendungen bieten.

Wirtschaftliche und politische Perspektiven

Ein weiterer Faktor, der die Entwicklung und den Einsatz von Mikrodampfturbinen beeinflussen könnte, ist die politische und wirtschaftliche Unterstützung für grüne Technologien und nachhaltige Energiequellen. Regierungen auf der ganzen Welt haben begonnen, die Nutzung erneuerbarer Energien und die Reduzierung von CO2-Emissionen zu fördern. Dies könnte zu einer verstärkten Nachfrage nach Mikrodampfturbinen und anderen dezentralen, effizienten Energieerzeugungstechnologien führen. Subventionen, Steuererleichterungen oder andere finanzielle Anreize könnten den Einstieg in den Markt erleichtern und die Rentabilität solcher Systeme erhöhen.

In vielen Ländern gibt es bereits Bestrebungen, die Energieproduktion und -verteilung zu dezentralisieren, was Mikrodampfturbinen zu einer attraktiven Option macht. Dies könnte insbesondere in Regionen mit unzuverlässiger Stromversorgung oder in Entwicklungsländern von großer Bedeutung sein, wo der Zugang zu zentralisiertem Stromnetz begrenzt ist. Mikrodampfturbinen könnten in diesen Fällen eine zuverlässige, kostengünstige und umweltfreundliche Lösung bieten.

Fazit

Mikrodampfturbinen bieten eine Vielzahl von Vorteilen, insbesondere in Anwendungen, die eine dezentrale, effiziente und flexible Energieerzeugung erfordern. Ihre Fähigkeit, Abwärme zu nutzen, und ihre Kompaktheit machen sie zu einer attraktiven Lösung für verschiedene industrielle, gewerbliche und private Anwendungen. Die Technologie hat das Potenzial, nicht nur zur Steigerung der Energieeffizienz beizutragen, sondern auch einen wichtigen Beitrag zur Reduzierung von CO2-Emissionen und zur Förderung einer nachhaltigen Energiezukunft zu leisten.

Mit der Weiterentwicklung der Technologie und der zunehmenden Integration in intelligente Netzwerke, mobile Systeme und hybride Energiestrukturen ist zu erwarten, dass Mikrodampfturbinen in den kommenden Jahren eine noch größere Rolle in der globalen Energieversorgung spielen werden. Die Kombination aus technologischem Fortschritt, politischer Unterstützung und wachsendem Umweltbewusstsein könnte dazu führen, dass Mikrodampfturbinen zu einer Schlüsseltechnologie für die Energiewende und den Übergang zu einer nachhaltigeren, dezentraleren Energiezukunft werden.

Die zukünftige Entwicklung von Mikrodampfturbinen könnte noch vielseitiger werden, insbesondere durch den verstärkten Fokus auf die Nutzung von erneuerbaren Energiequellen und die Implementierung von modernen, flexiblen Energiesystemen. Mikrodampfturbinen bieten nicht nur Vorteile im Hinblick auf die Energieerzeugung, sondern können auch mit anderen innovativen Technologien kombiniert werden, um die Effizienz und Nachhaltigkeit weiter zu maximieren.

Integration mit Wärmespeichersystemen

Ein weiterer vielversprechender Bereich für Mikrodampfturbinen ist die Integration in Wärmespeichersysteme. Die Nutzung von thermischer Energie und deren Speicherung für die spätere Verwendung ist ein wachsendes Forschungsthema im Bereich der Energieeffizienz. Mikrodampfturbinen könnten mit verschiedenen Formen von Wärmespeichern kombiniert werden, wie etwa thermochemischen, thermischen oder Phasenwechselmaterialien, die die erzeugte Wärme speichern und bei Bedarf wieder freisetzen. Diese Systeme könnten in verschiedenen Bereichen, von industriellen Prozessen bis hin zu Gebäuden, zur Optimierung des gesamten Energieverbrauchs und zur Reduzierung von Energieverlusten beitragen.

Mikrodampfturbinen und die Nutzung von Abwärme aus geothermischen Quellen

Die geothermische Energieerzeugung ist ein weiteres faszinierendes Gebiet, auf dem Mikrodampfturbinen zum Einsatz kommen könnten. Geothermische Anlagen erzeugen häufig Abwärme, die nicht immer vollständig genutzt wird. Mikrodampfturbinen können diese überschüssige Energie in Strom umwandeln, wodurch die Gesamtenergieeffizienz des geothermischen Systems verbessert wird. Diese Technologie könnte insbesondere in Regionen mit geothermischem Potenzial eine wichtige Rolle spielen und zu einer besseren Nutzung der vorhandenen Ressourcen beitragen.

Mikrodampfturbinen und die Kombination mit Wasserstofftechnologie

Die Wasserstofftechnologie ist ein weiterer aufkommender Bereich, der das Potenzial hat, die Energieerzeugung grundlegend zu verändern. Mikrodampfturbinen könnten in Kombination mit Wasserstoffbrennstoffzellen oder Wasserstoff als Brennstoffquelle verwendet werden. Die Mikroturbine könnte den Wasserstoff in einem kleinen, kompakten System verbrennen, um sowohl Strom als auch Wärme zu erzeugen. Diese Form der dezentralen Energieerzeugung könnte besonders für Anwendungen in abgelegenen Gebieten oder in Fahrzeugen von Interesse sein, bei denen Platz und Energieeffizienz entscheidend sind.

Wirtschaftliche Chancen und Marktentwicklung

In den kommenden Jahren könnte die Nachfrage nach Mikrodampfturbinen insbesondere in Märkten steigen, die sich stark auf Energieeffizienz und die Nutzung erneuerbarer Energiequellen konzentrieren. Der zunehmende Fokus auf die Reduzierung von CO2-Emissionen und die Förderung von grünen Technologien durch Regierungen und Unternehmen wird das Wachstum von Mikrodampfturbinen weiter vorantreiben. Mikro-KWK-Systeme, die Strom und Wärme kombinieren, könnten in Wohngebäuden, Hotels, Krankenhäusern und kleinen Industrieanlagen immer populärer werden. Auch die Elektrifizierung von ländlichen Regionen in Entwicklungsländern könnte durch Mikrodampfturbinen als dezentrale Energiequelle unterstützt werden, da diese Technologie nicht nur zuverlässig ist, sondern auch schnell in bestehenden Infrastrukturen eingesetzt werden kann.

In den letzten Jahren haben sich Mikrodampfturbinen als ein tragfähiges Konzept für die dezentrale Energieerzeugung etabliert, und mit dem Fokus auf Nachhaltigkeit, Kreislaufwirtschaft und Emissionsreduktion wird erwartet, dass ihre Bedeutung weiter wächst. Die potenziellen Marktchancen für Mikrodampfturbinen erstrecken sich über viele Sektoren, einschließlich der Industrie, dem Bauwesen, der Landwirtschaft und sogar dem Transportwesen. Die Fähigkeit, überschüssige Wärme und Abwärme aus industriellen Prozessen zu nutzen, wird zunehmend als wirtschaftlich sinnvoll erkannt, da Unternehmen und Gemeinden nach Möglichkeiten suchen, ihre Energiekosten zu senken und gleichzeitig umweltfreundlicher zu werden.

Verbesserung der Skalierbarkeit und Flexibilität

Ein weiterer Bereich, in dem Mikrodampfturbinen an Bedeutung gewinnen könnten, ist ihre Skalierbarkeit und Flexibilität. Die Möglichkeit, Mikroturbinen in unterschiedlichen Größen und für verschiedene Leistungsanforderungen zu konfigurieren, bietet große Vorteile in Bezug auf die Anpassungsfähigkeit. Diese Flexibilität ermöglicht es, Mikrodampfturbinen in einer Vielzahl von Szenarien einzusetzen, von der Notstromversorgung über die industrielle Nutzung bis hin zur Integration in komplexere, hybride Energiesysteme.

Mit der zunehmenden Nachfrage nach flexiblen, robusten und skalierbaren Energiesystemen, die sich sowohl in großen als auch in kleinen Anwendungen bewähren, könnten Mikrodampfturbinen zu einer zentralen Technologie für die zukünftige Energieinfrastruktur werden. Sie bieten nicht nur eine Lösung für die direkte Energieerzeugung, sondern können auch als integraler Bestandteil größerer, komplexerer Systeme fungieren, die mehrere erneuerbare Quellen kombinieren, um eine stabile und nachhaltige Energieversorgung zu gewährleisten.

Fazit

Die Zukunft der Mikrodampfturbinen scheint vielversprechend, da sie ein enormes Potenzial zur Verbesserung der Energieeffizienz und zur Förderung nachhaltiger Energieerzeugung bieten. Ihre Anwendungsmöglichkeiten sind breit gefächert, von der Nutzung von Abwärme und erneuerbaren Quellen bis hin zur Integration in dezentrale, hybride Energiesysteme. Die zunehmende politische und gesellschaftliche Unterstützung für grüne Energietechnologien und die fortschreitende Entwicklung in den Bereichen Materialien, Fertigung und Digitalisierung werden dazu beitragen, dass Mikrodampfturbinen eine bedeutende Rolle auf dem Weg zu einer nachhaltigeren Energiezukunft spielen.

Die Zukunft von Mikrodampfturbinen wird von mehreren Schlüsselfaktoren geprägt sein, die ihre Anwendungsmöglichkeiten erweitern und ihre Effizienz steigern werden. Dazu gehören die fortschreitende Entwicklung neuer Materialien, die Integration in fortschrittliche Energiesysteme und die enge Zusammenarbeit mit anderen erneuerbaren Technologien. Insbesondere die Kombination von Mikrodampfturbinen mit anderen dezentralen Energiequellen wie Solarenergie oder Windkraft könnte zu einer effektiveren Nutzung von Energie führen. In solchen Systemen würde die Mikroturbine nicht nur Strom erzeugen, sondern auch als eine Art Stabilisierungseinheit fungieren, die überschüssige Energie aufnimmt und bei Bedarf in das Netz einspeist oder speichert.

Ein weiterer wichtiger Punkt ist die Miniaturisierung und der Fortschritt in der Fertigungstechnik. Fortschritte im 3D-Druck und in der computergestützten Designtechnik könnten dazu beitragen, die Kosten für Mikrodampfturbinen zu senken, ihre Herstellung zu vereinfachen und eine größere Flexibilität bei der Anpassung an spezifische Anforderungen zu ermöglichen. Dies könnte insbesondere in Nischenanwendungen von Bedeutung sein, bei denen maßgeschneiderte Lösungen benötigt werden.

Die Möglichkeit, Mikrodampfturbinen in verschiedenen Betriebsumgebungen zu verwenden, stellt ebenfalls einen Vorteil dar. In Kombination mit Wärmespeichersystemen könnten Mikrodampfturbinen in der Lage sein, nicht nur kontinuierliche Energie zu liefern, sondern auch temporäre Spitzen abzudecken. Dies ist besonders wichtig, wenn die Energieerzeugung durch intermittierende Quellen wie Wind- oder Solarenergie schwankt.

Die Implementierung von Mikrodampfturbinen in vernetzte, intelligente Energiesysteme wird ebenfalls eine wichtige Rolle spielen. Diese Systeme könnten eine präzisere Steuerung der Energieproduktion und -verteilung ermöglichen und eine bessere Anpassung an die variablen Anforderungen von Haushalten und Industrieunternehmen bieten. Indem Mikrodampfturbinen mit anderen Geräten und Systemen im Energiesektor kommunizieren, können sie optimal in das größere Energienetz integriert werden und so zur Versorgungssicherheit beitragen.

Außerdem könnte die zunehmende Nutzung von Mikrodampfturbinen dazu beitragen, die Energieautarkie von Einzelhaushalten und kleinen Betrieben zu erhöhen. In abgelegenen Regionen ohne zuverlässigen Zugang zum zentralen Stromnetz oder in Gebieten, in denen die Stromversorgung aufgrund von Naturkatastrophen oder anderen Gründen unzuverlässig ist, könnten Mikrodampfturbinen eine wertvolle Alternative darstellen. In solchen Szenarien könnten sie nicht nur als Notstromversorgung, sondern auch als primäre Energiequelle dienen, indem sie lokal erzeugte Wärme und Abwärme in Energie umwandeln.

Langfristig gesehen könnte die breitere Einführung von Mikrodampfturbinen als Teil eines globalen Übergangs zu nachhaltigeren Energiesystemen entscheidend sein. Mit ihrer Fähigkeit, verschiedene Formen von Abwärme und erneuerbare Energien zu integrieren, bieten Mikrodampfturbinen eine umweltfreundliche und flexible Lösung für die Energieproduktion. Indem sie die Notwendigkeit zentralisierter, großskaliger Kraftwerke verringern, könnten sie dazu beitragen, die Abhängigkeit von fossilen Brennstoffen weiter zu reduzieren und die Reduktion von Treibhausgasemissionen zu beschleunigen.

Zusammenfassend lässt sich sagen, dass Mikrodampfturbinen eine Schlüsseltechnologie für die Zukunft der dezentralen Energieerzeugung darstellen könnten. Ihre Vielseitigkeit und Effizienz ermöglichen es, verschiedene Energiequellen zu integrieren und gleichzeitig den Energieverbrauch zu optimieren. Mit der fortschreitenden Weiterentwicklung der Technologie und ihrer zunehmenden Integration in intelligente Energiesysteme könnten Mikrodampfturbinen zu einem zentralen Bestandteil der globalen Energiewende werden.

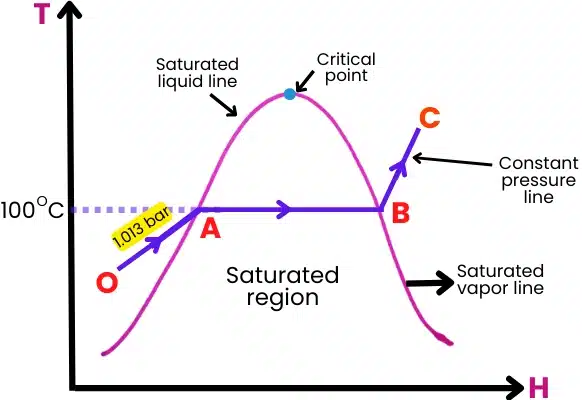

Was ist Sattdampf

Sattdampf ist eine Form von Dampf, bei dem der Dampf in einem thermodynamischen Zustand vorliegt, in dem er gerade im Gleichgewicht mit Wasser existiert. Das bedeutet, dass der Dampf die maximale Menge an Wärmeenergie enthält, die er bei einer bestimmten Temperatur und einem bestimmten Druck aufnehmen kann, ohne dabei zusätzliche Phasenänderungen durchlaufen zu müssen. Sattdampf wird oft als “gesättigter Dampf” bezeichnet und ist eine der grundlegenden Formen von Dampf in thermodynamischen Systemen, besonders in der Energietechnik.

Im thermodynamischen Diagramm für Wasser (z. B. im p-T-Diagramm oder T-s-Diagramm) befindet sich Sattdampf an der Grenze der Flüssigkeit-Dampf-Gleichgewichtslinie, die als Sättigungslinie bezeichnet wird. Diese Linie trennt den Bereich, in dem Wasser flüssig ist, von dem Bereich, in dem es verdampft oder verdampfen kann.

Ein Beispiel ist, wenn Wasser in einem geschlossenen Behälter erhitzt wird und dabei Dampf entsteht. Wenn das Wasser genau den Punkt erreicht, an dem es vollständig verdampft ist, ohne dass zusätzliche Wärme zugeführt wird, handelt es sich um Sattdampf. In diesem Zustand bleibt die Temperatur des Dampfes konstant, selbst wenn weiter Wärme zugeführt wird, bis der gesamte Wasseranteil in Dampf umgewandelt wurde.

Eigenschaften von Sattdampf

- Temperatur und Druck: Die Temperatur und der Druck des Sattdampfes hängen miteinander zusammen und sind für jede Substanz spezifisch. Für Wasser gibt es bei jedem bestimmten Druck eine spezifische Temperatur, bei der das Wasser in den Sattdampfzustand übergeht. Dies wird als Sättigungstemperatur bezeichnet.

- Verdampfungsenthalpie: Der Sattdampf enthält die gesamte Energie, die benötigt wird, um das Wasser von seinem flüssigen Zustand in den gasförmigen Zustand zu überführen, ohne die Temperatur zu verändern. Diese Energie wird als Verdampfungsenthalpie bezeichnet.

- Volumen: Der Sattdampf hat ein größeres Volumen als die Flüssigkeit, da sich die Moleküle im gasförmigen Zustand weiter voneinander entfernen. Das Volumen von Sattdampf ist abhängig von Temperatur und Druck und wird durch die ideale Gasgleichung oder spezifizierte Dampftabellen beschrieben.

- Energiegehalt: Sattdampf ist eine sehr wichtige Form von Energieübertragung in thermischen Systemen wie Dampfkraftwerken, Heizsystemen und industriellen Prozessen. Die Wärme, die im Sattdampf enthalten ist, kann zur mechanischen Arbeit (z. B. in Dampfturbinen) oder zur Wärmeversorgung verwendet werden.

Verwendung von Sattdampf in der Technik

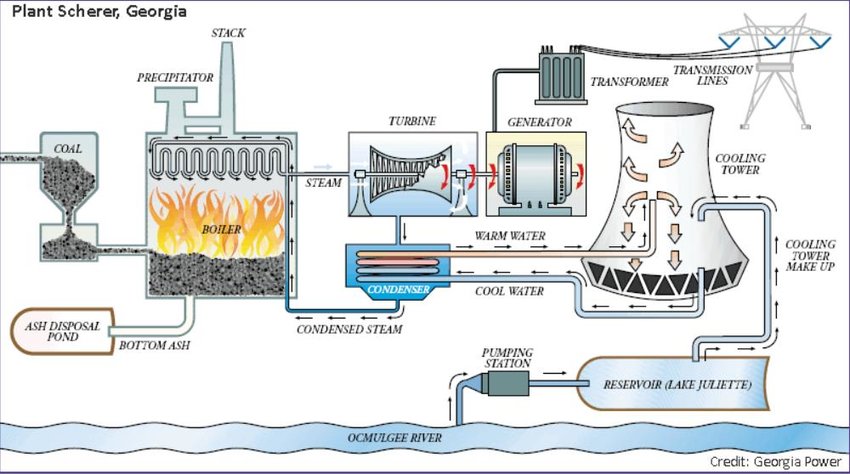

Sattdampf spielt eine entscheidende Rolle in vielen industriellen Prozessen, insbesondere in Dampfkraftwerken und bei der Energieerzeugung. Dampfturbinen in Kraftwerken, die Strom erzeugen, nutzen typischerweise Sattdampf, um durch den Druck und die Temperatur des Dampfes mechanische Energie zu gewinnen. Der Sattdampf wird in die Turbine geleitet, und seine Ausdehnung und Bewegung treiben die Turbine an, die mit einem Generator verbunden ist.

In vielen Fällen wird der Sattdampf auch in Heizsystemen genutzt, da seine Temperatur und Energieübertragungseigenschaften es ermöglichen, Wärme effizient zu übertragen. Beispielsweise wird in der Gebäudetechnik oft Sattdampf verwendet, um in Heizsystemen, wie Dampfkesseln oder Heizkörpern, Wärme bereitzustellen.

Fazit

Sattdampf ist eine besonders wichtige Form von Dampf in der thermodynamischen Energieübertragung. Er zeichnet sich durch einen Zustand aus, in dem Dampf und Wasser im thermodynamischen Gleichgewicht sind, was ihn zu einer idealen Quelle für Wärme und Energie macht. Das Verständnis von Sattdampf ist für die Entwicklung von effizienten Heizsystemen, Dampfkraftwerken und vielen anderen thermischen Prozessen entscheidend.

Sattdampf hat auch eine zentrale Bedeutung in der Thermodynamik, da er hilft, den Energiegehalt von Dampfsystemen zu verstehen und zu berechnen. Die Enthalpie des Sattdampfs ist entscheidend für die Bestimmung der Arbeit, die in thermischen Maschinen wie Dampfturbinen erzeugt werden kann. In Dampfkraftwerken beispielsweise wird Sattdampf durch die Verbrennung von Brennstoffen oder die Nutzung anderer Wärmequellen erzeugt, um mechanische Arbeit zu leisten. Der Dampf wird in Turbinen geleitet, wo seine Temperatur und Druck verringert werden, wobei die Umwandlung von thermischer in mechanische Energie stattfindet.

Ein weiteres Beispiel für den Einsatz von Sattdampf ist in der Lebensmittelindustrie, wo er für die Sterilisation oder Pasteurisierung von Produkten verwendet wird. In diesen Prozessen wird Sattdampf genutzt, um eine gleichmäßige und kontrollierte Wärmeübertragung auf die Produkte zu gewährleisten. Da der Sattdampf eine konstante Temperatur hat, sorgt er für eine präzise und effiziente Erhitzung.

In der chemischen Industrie wird Sattdampf häufig eingesetzt, um Reaktionen bei hohen Temperaturen zu ermöglichen, bei denen eine stabile Wärmequelle benötigt wird. Auch in der Verfahrenstechnik ist der Einsatz von Sattdampf weit verbreitet, zum Beispiel in Destillationskolonnen, bei der Dampfdestillation oder in Prozessen, die die Wärmeenergie aus dem Dampf für chemische Reaktionen nutzen.

Zusätzlich zum Einsatz in der Industrie kann Sattdampf auch in Heiz- und Kühlsystemen eingesetzt werden. In vielen industriellen und gewerblichen Anwendungen wird die Abwärme von Sattdampf durch Wärmeübertrager weiterverwendet, um einen Teil der Energie zurückzugewinnen oder sie für andere Prozesse zu nutzen. Dies trägt zur Effizienzsteigerung in Systemen bei, die hohe Mengen an Energie verbrauchen.

Ein weiterer Bereich, in dem Sattdampf von großer Bedeutung ist, ist die Wärmespeicherung und -übertragung in Fernwärmenetzen. Hier wird Sattdampf als Träger der Wärmeenergie genutzt, die über weite Entfernungen transportiert werden kann. Die hohe Temperatur und der Druck des Sattdampfs ermöglichen es, große Mengen an Energie zu übertragen und so die Heizbedürfnisse von Haushalten und Industriegebäuden effizient zu decken.

Die thermodynamische Analyse von Sattdampf ist auch in der Ausbildung und Forschung von großer Bedeutung. Wissenschaftler und Ingenieure verwenden Sattdampfdaten, um die Leistung von Dampfkraftwerken zu optimieren, die Effizienz von Wärmesystemen zu verbessern und innovative Technologien zu entwickeln, die auf den Eigenschaften von Dampf und Flüssigkeit basieren. Sattdampf ist somit nicht nur eine praktische Komponente in verschiedenen Industrien, sondern auch ein wertvolles Konzept, das tiefgehende Einblicke in die Mechanismen von Energieumwandlung und Wärmeübertragung bietet.

Die Berechnung und Analyse von Sattdampf erfolgt häufig unter Verwendung von Dampftabellen oder durch thermodynamische Formeln, die spezifische Werte für Temperatur, Druck, Enthalpie und Entropie bei gegebenen Zuständen liefern. Diese Tabellen sind ein unverzichtbares Werkzeug für Ingenieure, die mit Dampfsystemen arbeiten, da sie eine schnelle und präzise Bestimmung der relevanten thermodynamischen Eigenschaften ermöglichen. In diesen Tabellen sind sowohl die Eigenschaften von Sattdampf als auch von gesättigtem Wasser (also Wasser bei der gleichen Temperatur und dem gleichen Druck, das noch nicht verdampft ist) aufgeführt. Auf Grundlage dieser Daten können Ingenieure die Menge an Energie berechnen, die in einem Dampfsystem enthalten ist, und die für die Dampferzeugung benötigte Wärme ermitteln.

Darüber hinaus können in modernen Anlagen auch digitale Tools und Software verwendet werden, um die Eigenschaften von Sattdampf zu bestimmen und die Effizienz von Dampfanlagen in Echtzeit zu überwachen. Diese Technologien ermöglichen eine präzisere Steuerung und eine Anpassung der Betriebsbedingungen, um die maximale Effizienz zu erzielen. Die fortschrittliche Simulation von Dampfsystemen, bei der Sattdampf als wichtige Grundlage dient, ist ein wesentlicher Bestandteil von Optimierungsprozessen in der Energiewirtschaft.

Ein Aspekt, der ebenfalls nicht zu vernachlässigen ist, ist die Energieerzeugung aus erneuerbaren Quellen. Sattdampf kann nicht nur durch fossile Brennstoffe erzeugt werden, sondern auch durch geothermische Energiequellen oder Biomasse. In geothermischen Anlagen wird Wasser in heißen Gesteinsschichten erhitzt, sodass es als Sattdampf an die Oberfläche tritt und zur Stromerzeugung oder für industrielle Prozesse genutzt werden kann. Biomasseanlagen nutzen ebenfalls Sattdampf, der durch die Verbrennung organischer Materialien erzeugt wird, um Elektrizität zu produzieren oder industrielle Wärme bereitzustellen. Solche erneuerbaren Quellen tragen dazu bei, den CO2-Ausstoß zu reduzieren und eine nachhaltigere Energieversorgung zu schaffen.

Die Nutzung von Sattdampf in Hybrid- oder kombinierten Wärme- und Kraftsystemen (KWK) ist ebenfalls ein wachsender Bereich. Diese Systeme sind darauf ausgelegt, sowohl Strom als auch Wärme gleichzeitig zu erzeugen, was die Gesamtenergieeffizienz deutlich erhöht. Sattdampf ist in diesen Systemen ein wichtiger Bestandteil, da er sowohl für die Stromerzeugung als auch für die Wärmebereitstellung genutzt wird. In KWK-Anlagen kann der Sattdampf direkt zur Erzeugung von Strom in Turbinen verwendet werden, während die Abwärme für Heizungs- oder Kühlprozesse genutzt wird.

Zusammenfassend lässt sich sagen, dass Sattdampf eine Schlüsselrolle in vielen thermischen Prozessen und Technologien spielt. Seine Fähigkeit, Energie zu transportieren und in mechanische Arbeit umzuwandeln, macht ihn zu einer unverzichtbaren Ressource in der Energieerzeugung und -verwendung. Von der Industrie über die Energiewirtschaft bis hin zu umweltfreundlicheren, erneuerbaren Anwendungen – Sattdampf bleibt ein zentrales Element in der Entwicklung effizienter und nachhaltiger Energiesysteme.

Ein weiterer bemerkenswerter Aspekt der Nutzung von Sattdampf ist seine Rolle bei der Verbesserung der Effizienz von Heizungs-, Lüftungs- und Klimaanlagen (HVAC). In vielen industriellen Prozessen, wie etwa in der chemischen Produktion, in Raffinerien oder in der Lebensmittelverarbeitung, wird Sattdampf verwendet, um eine konstante Temperatur zu gewährleisten und eine effiziente Wärmeübertragung zu ermöglichen. In diesen Anwendungen kann die Fähigkeit des Sattdampfes, Wärme schnell und gleichmäßig zu übertragen, helfen, die Prozessstabilität zu erhöhen und gleichzeitig den Energieverbrauch zu optimieren. Zudem reduziert die Verwendung von Sattdampf in Heizsystemen den Bedarf an elektrisch betriebenen Heizgeräten, was zu geringeren Betriebskosten führt.

Ein weiterer interessanter Bereich, in dem Sattdampf zunehmend Bedeutung erlangt, ist die Nutzung in thermischen Speichertechnologien. Sattdampf kann als Träger von Wärmeenergie dienen, die in einem thermischen Energiespeicher gespeichert und bei Bedarf wieder abgegeben wird. Solche Systeme sind besonders nützlich, um die Schwankungen bei der Energieproduktion aus erneuerbaren Quellen wie Wind- oder Solarenergie auszugleichen. In Zeiten hoher Energieproduktion kann überschüssige Wärme in Form von Sattdampf gespeichert und später genutzt werden, wenn die Nachfrage nach Energie steigt oder die Produktion schwankt. Diese Speichertechnologien tragen zur Stabilisierung von Energiesystemen bei und erhöhen die Flexibilität bei der Nutzung erneuerbarer Energiequellen.

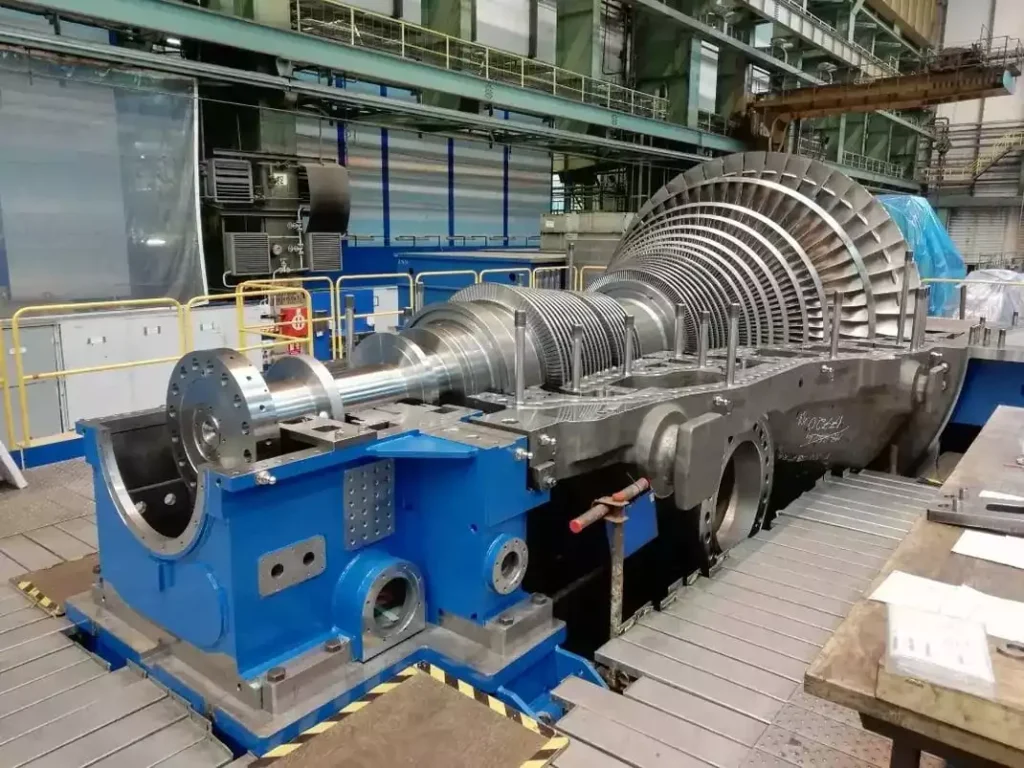

Die Verwendung von Sattdampf ist auch entscheidend für die Effizienz von Dampfkraftwerken, die zu den ältesten und weit verbreitetsten Methoden der Stromerzeugung gehören. In solchen Kraftwerken wird Wasser in einem Boiler erhitzt, sodass es zu Sattdampf wird, der anschließend in einer Dampfturbine verwendet wird, um mechanische Energie in elektrische Energie umzuwandeln. Durch die Optimierung der Sättigungsbedingungen und den Einsatz moderner, hochentwickelter Dampfturbinen können Dampfkraftwerke eine hohe thermische Effizienz erreichen und somit einen größeren Anteil an der Energieproduktion liefern. Dies ist besonders relevant im Hinblick auf den globalen Bedarf an zuverlässiger und stabiler Energie.

Zusätzlich zu den klassischen Anwendungen zeigt sich ein wachsender Trend hin zu innovativen Lösungen, bei denen Sattdampf in Verbindung mit fortschrittlichen Technologien zur CO2-Abscheidung und -Speicherung eingesetzt wird. In solchen Systemen kann Sattdampf genutzt werden, um Abgase zu behandeln und CO2 aus industriellen Prozessen zu entfernen, wodurch die Umweltauswirkungen der Energieerzeugung reduziert werden. Diese Technologien könnten eine wichtige Rolle bei der Erreichung der Klimaziele spielen, da sie es ermöglichen, fossile Brennstoffe weiterhin zu nutzen, während gleichzeitig die Emissionen minimiert werden.

Die Weiterentwicklung von Mikroturbinen, die auf Sattdampf basieren, eröffnet neue Perspektiven für die dezentrale Energieversorgung. Mikrodampfturbinen können in kleinen, lokalen Energiesystemen eingesetzt werden, um sowohl Wärme als auch Strom zu erzeugen. Diese Turbinen sind besonders geeignet für industrielle Anwendungen, in denen hohe Mengen an Abwärme anfallen und Sattdampf effizient zur Stromerzeugung genutzt werden kann. Darüber hinaus bieten sie eine kostengünstige Lösung für die Energieversorgung in abgelegenen Gebieten oder in Situationen, in denen der Anschluss an ein zentralisiertes Stromnetz schwierig oder teuer ist.

Abschließend lässt sich sagen, dass Sattdampf eine sehr vielseitige und leistungsfähige Energiequelle ist, die in vielen Bereichen der Industrie und Energietechnik eine zentrale Rolle spielt. Die fortschreitende Entwicklung neuer Technologien und die verstärkte Integration erneuerbarer Energiequellen dürften die Anwendungsmöglichkeiten von Sattdampf in den kommenden Jahren weiter ausbauen. Sei es in großen Dampfkraftwerken, kleinen dezentralen Mikroturbinen oder in innovativen Wärmespeicher- und CO2-Reduktionssystemen – Sattdampf wird zweifellos auch in der Zukunft eine wichtige Rolle in der globalen Energieversorgung und der nachhaltigen Nutzung von Ressourcen spielen.

Sattdampf, auch als gesättigter Dampf bezeichnet, ist ein Zustand von Dampf, bei dem die Menge an Wärmeenergie, die der Dampf bei einer bestimmten Temperatur und einem bestimmten Druck enthalten kann, genau der maximalen Energiemenge entspricht, die der Dampf aufnehmen kann, ohne in einem weiteren Phasenübergang (z. B. Überhitzung) überzugehen. Sattdampf ist das Ergebnis des Verdampfungsprozesses von Wasser, bei dem es von der flüssigen Phase in die gasförmige Phase übergeht, ohne dabei die Temperatur oder den Druck zu verändern.

Definition von Sattdampf

Sattdampf befindet sich auf der sogenannten Sättigungslinie in einem p-T-Diagramm (Druck-Temperatur-Diagramm). Auf dieser Linie existiert ein thermodynamisches Gleichgewicht zwischen der Flüssigkeit und ihrem Dampf. Das bedeutet, dass bei dieser Temperatur und diesem Druck der Dampf und das Wasser gleichzeitig existieren können. Sobald der Dampf auf der Sättigungslinie vorliegt, hat er die maximale Menge an Wärmeenergie aufgenommen, die er bei diesem Druck und dieser Temperatur aufnehmen kann.

In einem Zustand des Sattdampfs sind die Moleküle des Wassers in einem gasförmigen Zustand, aber sie sind in direktem Kontakt mit der Flüssigkeit, aus der sie verdampft sind. Ein weiteres wichtiges Merkmal von Sattdampf ist, dass er im Vergleich zu Unterkühltem Dampf oder Überhitztem Dampf nur so viel Energie enthält, wie notwendig ist, um den Phasenübergang zu vollziehen.

Eigenschaften von Sattdampf

- Temperatur und Druck: Sattdampf hat eine klare Beziehung zwischen Temperatur und Druck. Für jede Kombination von Temperatur und Druck existiert ein spezifischer Wert für den Sattdampf. Wenn man also den Druck kennt, kann man die Sättigungstemperatur ablesen. Diese Beziehung ist in Dampftabellen dokumentiert und wird in der Praxis oft verwendet, um den Zustand von Dampf in Dampfkraftwerken oder Heizsystemen zu analysieren.

- Enthalpie: Die Enthalpie von Sattdampf ist die Energiemenge, die der Dampf enthält. Diese Energiemenge setzt sich aus der spezifischen Verdampfungsenthalpie (die Energie, die benötigt wird, um eine Einheit Flüssigkeit in Dampf zu verwandeln) und der spezifischen Enthalpie des gesättigten Dampfes zusammen. Sattdampf enthält also nicht nur die Energie, die für den Phasenübergang erforderlich ist, sondern auch die zusätzliche Energie, die er als Dampf trägt.

- Volumen: Das Volumen von Sattdampf ist deutlich größer als das von Flüssigwasser. Dies liegt daran, dass die Moleküle im gasförmigen Zustand weiter voneinander entfernt sind. Das Volumen des Sattdampfs wird durch den spezifischen Gaszustand und die Temperatur bestimmt.

- Enthalpieunterschied zwischen Wasser und Dampf: Der Unterschied zwischen der Enthalpie von gesättigtem Wasser (Wasser bei Sättigungstemperatur) und gesättigtem Dampf (Dampf bei gleicher Temperatur) ist die Verdampfungsenthalpie. Diese zeigt die Energiemenge, die notwendig ist, um die Flüssigkeit vollständig in Dampf umzuwandeln.

Thermodynamische Grundlagen des Sattdampfs

Sattdampf wird häufig in thermodynamischen Systemen verwendet, um die Effizienz von Energieumwandlungsprozessen zu maximieren. In einem klassischen Dampfkraftwerk wird Sattdampf erzeugt, indem Wasser in einem Kessel erhitzt wird. Sobald der Wasserstoff den Sättigungszustand erreicht hat, wird er in eine Dampfturbine geleitet. In der Turbine expandiert der Dampf, und seine Temperatur und sein Druck sinken, wobei die Energie, die im Dampf gespeichert ist, in mechanische Arbeit umgewandelt wird.

Die Umwandlung von Wärmeenergie in mechanische Energie, bei der Sattdampf verwendet wird, beruht auf den Eigenschaften des Dampfes als Arbeitsmedium in der Turbine. Die Effizienz dieser Umwandlung ist eng mit der Qualität des Dampfes und seiner spezifischen Enthalpie verbunden.

Sattdampf in Dampfanlagen

In Dampfanlagen, insbesondere in Kraftwerken, spielt Sattdampf eine entscheidende Rolle in der Energieerzeugung. Der Prozess der Dampferzeugung beginnt mit der Erhitzung von Wasser, das dann in den Zustand des Sattdampfs übergeht. Sobald der Sattdampf erzeugt wird, wird er in Dampfturbinen eingesetzt, die mechanische Arbeit erzeugen. Der Sattdampf wird dabei durch Expansion in der Turbine abgekühlt, wobei die Wärmeenergie des Dampfes genutzt wird, um die Turbine anzutreiben. Diese Umwandlung von thermischer Energie in mechanische Energie ist ein zentraler Bestandteil der Stromerzeugung in Kraftwerken.

Das Verfahren, bei dem Sattdampf in Dampfturbinen genutzt wird, ist jedoch nur so effizient, wie die Temperatur- und Druckbedingungen des Dampfs. Ein System, das mit Sattdampf arbeitet, muss genau auf die richtigen Temperaturen und Drücke abgestimmt sein, um maximal effizient zu arbeiten. In der Praxis wird dies oft durch den Einsatz von Überhitzern erreicht, die den Dampf weiter erhitzen, um die thermodynamische Effizienz zu verbessern und das Entstehen von Kondensat zu vermeiden.

Anwendungen von Sattdampf

Sattdampf findet Anwendung in verschiedenen Industrien, darunter in der chemischen, petrochemischen und Lebensmittelindustrie. In der Lebensmittelverarbeitung wird Sattdampf häufig zur Sterilisation und Pasteurisierung von Produkten verwendet, da er eine konstante Temperatur aufrechterhält und so eine zuverlässige Wärmeübertragung gewährleistet.

In der petrochemischen Industrie wird Sattdampf für verschiedene Reaktionen und als Lösungsmittel in der chemischen Verarbeitung eingesetzt. Auch in der Papierindustrie wird Sattdampf genutzt, um den Trocknungsprozess zu beschleunigen und die Effizienz der Maschinen zu steigern.

Ein weiteres Beispiel ist die Nutzung von Sattdampf in Heizsystemen und Fernwärmesystemen. In diesen Systemen wird Sattdampf als Träger der Wärmeenergie verwendet, um große Mengen an Wärme über weite Entfernungen zu transportieren und so die Heizbedürfnisse von Gebäuden oder Industrieanlagen zu decken.

Fazit

Sattdampf ist eine fundamentale thermodynamische Größe, die eine Schlüsselrolle in der Energieerzeugung und in vielen industriellen Prozessen spielt. Als Arbeitsmedium in Dampfanlagen und in der chemischen Verarbeitung bietet Sattdampf eine effiziente Möglichkeit, Wärme und mechanische Arbeit zu übertragen. Die genaue Kontrolle und Nutzung von Sattdampf ermöglicht eine Optimierung der Energieerzeugung, sei es in großen Dampfkraftwerken oder in kleinen dezentralen Systemen. Angesichts der vielen praktischen Anwendungen und seiner zentralen Bedeutung in der Thermodynamik bleibt Sattdampf ein unverzichtbares Konzept für Ingenieure und Techniker in der gesamten Energiewirtschaft.

Sattdampf ist nicht nur für die Energieerzeugung in Dampfkraftwerken von Bedeutung, sondern hat auch eine wichtige Rolle in der Optimierung von Industriebetrieben und modernen Energieversorgungssystemen. Der Zustand des Sattdampfs, der in vielen Fällen als Träger von Wärmeenergie dient, macht ihn zu einem wesentlichen Bestandteil für effiziente thermische Prozesse. Besonders in Systemen, die auf die Nutzung von Abwärme angewiesen sind, kann Sattdampf als ideales Arbeitsmedium dienen, da er eine hohe Energiedichte aufweist und sich problemlos durch Rohre und Leitungen über große Entfernungen transportieren lässt.

In der praktischen Anwendung wird Sattdampf oft als Grundlage für sogenannte kombinierte Wärme- und Kraftsysteme (KWK) genutzt. Diese Systeme sind darauf ausgelegt, sowohl Strom als auch Wärme gleichzeitig zu erzeugen. Ein solcher Prozess maximiert die Nutzung der erzeugten Energie und trägt zu einer erheblichen Effizienzsteigerung bei. Sattdampf wird hier verwendet, um sowohl mechanische Energie in Form von Strom zu produzieren als auch überschüssige Wärme für industrielle Prozesse oder zur Fernwärmeversorgung bereitzustellen. In vielen modernen KWK-Anlagen wird dabei ein hoher Druck und eine hohe Temperatur des Sattdampfs aufrechterhalten, um die thermodynamische Effizienz des Systems zu maximieren. Insbesondere in großen städtischen Gebieten oder Industriekomplexen, die einen hohen Bedarf an sowohl Strom als auch Wärme haben, ist die Anwendung solcher Systeme von entscheidender Bedeutung.

Ein weiterer Bereich, in dem Sattdampf eine wichtige Rolle spielt, ist die dezentrale Energieerzeugung, bei der kleinere, lokal betriebene Dampfturbinen Mikrosysteme bilden. Diese Mikrosysteme, die unter anderem in Industrieanlagen oder abgelegenen Gebieten eingesetzt werden, können mit Sattdampf betrieben werden, der aus Biomasse, geothermischer Energie oder anderen erneuerbaren Quellen erzeugt wird. Durch die Nutzung von Sattdampf in solchen Systemen können lokale, nachhaltige Lösungen zur Energieversorgung bereitgestellt werden, die die Notwendigkeit für große, zentralisierte Kraftwerke verringern und den CO2-Ausstoß reduzieren. Die Flexibilität von Sattdampf als Energiequelle ermöglicht es, sowohl in großen, energieintensiven Industrieanlagen als auch in kleineren, auf spezifische Anwendungen zugeschnittenen Lösungen eine effiziente Nutzung von Energie zu gewährleisten.

In den letzten Jahren hat sich auch der Einsatz von Sattdampf zur CO2-Abscheidung und -Speicherung weiterentwickelt. Insbesondere in Kraftwerken, die weiterhin fossile Brennstoffe nutzen, wird Sattdampf verwendet, um Abgase zu behandeln und Kohlendioxid effizient zu extrahieren. Diese Technologien, die als “Carbon Capture and Storage” (CCS) bekannt sind, haben das Potenzial, die Umweltbelastung durch die Verbrennung fossiler Brennstoffe zu verringern, indem CO2 aus den Abgasen entfernt und sicher in geologischen Formationen unter der Erde gespeichert wird. Der Sattdampf hilft in diesem Prozess, indem er die Energie liefert, die für den Betrieb der Abscheideanlagen erforderlich ist, und gleichzeitig sicherstellt, dass die notwendigen thermodynamischen Bedingungen für die CO2-Abscheidung aufrechterhalten werden.

Sattdampf wird nicht nur zur Energieerzeugung und Wärmeübertragung genutzt, sondern spielt auch eine entscheidende Rolle in der Forschung und Entwicklung neuer Technologien. Durch die Untersuchung von Sattdampf und seiner Eigenschaften können Ingenieure und Forscher Wege finden, die Effizienz von Dampfsystemen zu verbessern und die Technologie der Wärmeübertragung weiter zu optimieren. In der thermodynamischen Forschung wird Sattdampf verwendet, um verschiedene Aspekte von Energieumwandlung und -speicherung zu analysieren. Dies umfasst sowohl die Untersuchung der Dynamik von Dampfströmen in Turbinen als auch die Entwicklung von neuen Materialien und Techniken, die die Leistung von Dampfanlagen weiter steigern können. Durch fortschrittliche Simulationstechniken und experimentelle Forschung können genauere Vorhersagen über das Verhalten von Sattdampf unter verschiedenen Betriebsbedingungen gemacht werden, was letztlich zu einer besseren Planung und einem effizienteren Betrieb von Dampfanlagen führt.

In der Industrie spielt Sattdampf auch eine entscheidende Rolle bei Prozessen, die eine gleichmäßige und kontrollierte Wärmeübertragung erfordern, wie etwa in der Lebensmittelverarbeitung. Der Einsatz von Sattdampf in der Sterilisation und Pasteurisierung von Lebensmitteln gewährleistet eine zuverlässige und gleichmäßige Erwärmung der Produkte, was zu einer besseren Produktqualität und einer längeren Haltbarkeit führt. Auch in der chemischen Industrie wird Sattdampf verwendet, um Reaktionen bei hohen Temperaturen zu ermöglichen, wobei die kontrollierte Zufuhr von Wärme entscheidend für den Erfolg der Reaktionen ist. In der Papierindustrie wird Sattdampf eingesetzt, um Trocknungsprozesse effizienter zu gestalten und den Energieverbrauch zu senken, während gleichzeitig die Produktionsgeschwindigkeit erhöht wird.

Ein weiteres innovatives Anwendungsgebiet für Sattdampf ist die Nutzung in der geothermischen Energieerzeugung. In geothermischen Kraftwerken wird Sattdampf direkt aus heißen geothermischen Quellen entnommen und in Dampfturbinen verwendet, um elektrische Energie zu erzeugen. Der Vorteil dieser Methode liegt darin, dass geothermische Energie eine erneuerbare und nahezu unerschöpfliche Energiequelle darstellt, die unabhängig von äußeren Wettereinflüssen zuverlässig Energie liefern kann. Durch die Kombination von geothermischer Energie und Sattdampf wird die Energiegewinnung umweltfreundlicher und nachhaltiger, da keine fossilen Brennstoffe benötigt werden und die Emissionen von Treibhausgasen minimiert werden.

Zusammenfassend lässt sich sagen, dass Sattdampf aufgrund seiner vielseitigen Eigenschaften in einer Vielzahl von Anwendungen in der Industrie und Energietechnik eine zentrale Rolle spielt. Von der effizienten Energieerzeugung in Dampfkraftwerken bis hin zur Nutzung erneuerbarer Energiequellen wie Geothermie und Biomasse bietet Sattdampf eine effektive und flexible Lösung für die Bedürfnisse der modernen Energieversorgung und industriellen Prozesse. Die kontinuierliche Forschung und Entwicklung in diesem Bereich wird dazu beitragen, die Nutzung von Sattdampf weiter zu optimieren und neue, umweltfreundlichere Technologien zu erschließen.

Ein bedeutender Aspekt der Zukunft von Sattdampf in der Energieerzeugung und -nutzung ist die Entwicklung sogenannter “Advanced Power Cycles”, die den Sattdampf auf eine noch effizientere Weise nutzen. In diesen innovativen Technologien wird der Dampf nicht nur in traditionellen Dampfturbinen verwendet, sondern auch in neuartigen Kombinationssystemen, die verschiedene thermodynamische Zyklen miteinander verbinden, um die Energieumwandlung zu optimieren. Hierbei wird Sattdampf als Medium genutzt, das in mehreren Stadien verarbeitet wird, um sowohl elektrische Energie als auch Wärme in verschiedenen Temperaturbereichen zu liefern. Diese fortschrittlichen Zyklen ermöglichen eine bessere Nutzung der Abwärme und tragen zu einer signifikanten Effizienzsteigerung bei, wodurch der Gesamtwirkungsgrad von Energieanlagen erhöht wird.

Ein besonders vielversprechendes Konzept, das mit Sattdampf in Verbindung steht, ist das sogenannte “Supercritical CO2 Power Cycle” (sCO2), das in den letzten Jahren zunehmend an Bedeutung gewonnen hat. In diesem innovativen Konzept wird anstelle von herkömmlichem Wasser als Arbeitsmedium überkritisches Kohlendioxid verwendet, das sich bei höheren Drücken und Temperaturen ähnlich wie Sattdampf verhält. Der Vorteil dieses Systems liegt in der höheren thermischen Effizienz und der besseren Fähigkeit, die Abwärme aus dem Dampferzeugungsprozess zu nutzen. Da sCO2 bei höheren Temperaturen und Drücken effizient arbeitet, können Anlagen mit diesem System potenziell kleineren und kostengünstigeren Anlagen betrieben werden, die gleichzeitig weniger Material erfordern und geringere Betriebskosten verursachen. Obwohl das sCO2-System noch in der Entwicklung ist, könnte es eine bahnbrechende Technologie für die zukünftige Nutzung von Sattdampf und anderen Hochtemperatur-Dampfprozessen darstellen.

Ein weiterer Fortschritt in der Dampftechnologie ist die zunehmende Nutzung von Sattdampf in sogenannten hybriden Energieerzeugungsanlagen, bei denen erneuerbare Energien wie Solarenergie oder Windenergie mit traditionellen thermischen Prozessen kombiniert werden. In diesen Systemen wird überschüssige Energie aus erneuerbaren Quellen in Form von Wärme gespeichert und in Form von Sattdampf für die Stromerzeugung genutzt, wenn die Nachfrage nach Energie steigt oder die erneuerbare Energieproduktion schwankt. Diese Hybridlösungen bieten eine flexible Möglichkeit, die Nutzung erneuerbarer Energien zu maximieren, indem sie die Integration von Sattdampf mit den vorhandenen Dampfsystemen optimieren.

Neben der Rolle von Sattdampf in der Energieerzeugung wird seine Anwendung auch in der Industrie durch die Integration fortschrittlicher Überwachungssysteme und digitaler Technologien weiter verbessert. In modernen Dampfanlagen werden zunehmend digitale Zwillingsmodelle und Echtzeit-Überwachung eingesetzt, um den Zustand des Sattdampfs und anderer Betriebsparameter ständig zu analysieren. Diese Systeme ermöglichen eine präzisere Steuerung der Dampfturbinen und erhöhen die Flexibilität der Anlagen. Durch die Nutzung von Daten aus Sensoren und fortschrittlichen Algorithmen können Anlagenbetreiber sofort auf Änderungen im Betrieb reagieren und Maßnahmen zur Effizienzsteigerung oder Fehlerbehebung ergreifen, noch bevor Probleme auftreten. Diese Technologien bieten nicht nur eine höhere betriebliche Effizienz, sondern tragen auch zur Reduzierung von Ausfallzeiten und Wartungskosten bei.

Sattdampf wird in vielen industriellen Prozessen nicht nur als reine Energiequelle verwendet, sondern auch als Mittel zur Verbesserung der Produktqualität. Besonders in der Lebensmittelindustrie, der Pharmaindustrie und der Textilindustrie ist die präzise Kontrolle von Temperatur und Feuchtigkeit durch Sattdampf entscheidend für die Herstellung hochwertiger Produkte. In der Lebensmittelverarbeitung wird Sattdampf beispielsweise verwendet, um Produkte durch Dampfsterilisation oder Pasteurisierung zu konservieren. Diese Verfahren ermöglichen es, die Haltbarkeit von Lebensmitteln zu verlängern, ohne den Nährwert zu beeinträchtigen. In der Textilindustrie wird Sattdampf genutzt, um Fasern zu behandeln und Stoffe zu glätten oder zu färben. Auch in der chemischen Industrie wird Sattdampf verwendet, um Reaktionen bei kontrollierten Temperaturen zu ermöglichen, die für bestimmte Prozesse erforderlich sind.

Ein weiteres Beispiel für die fortschreitende Nutzung von Sattdampf ist die Kombination von Dampftechnologie mit CO2-Abscheidung und -Speicherung (CCS). Diese Technologie wird zunehmend als eine der vielversprechendsten Lösungen zur Reduzierung von CO2-Emissionen in der Energieerzeugung betrachtet. Sattdampf wird in den CO2-Abscheideanlagen eingesetzt, um den Prozess zu unterstützen und sicherzustellen, dass die benötigte thermische Energie effizient genutzt wird. Diese Integration von Sattdampf in CO2-Managementsysteme hilft nicht nur, die Emissionen zu verringern, sondern auch, die Effizienz der gesamten Anlage zu steigern, indem Abwärme aus den CO2-Abscheidungsprozessen genutzt wird.

Zusätzlich zu diesen technologischen Entwicklungen wird auch die Forschung an Sattdampf unter extremen Bedingungen weitergeführt. Ein Bereich, in dem dies von Bedeutung ist, ist die Entwicklung von Dampfturbinen und anderen Dampfsystemen, die unter besonders hohen Drücken und Temperaturen arbeiten, wie sie in der Kerntechnik oder in geothermischen Kraftwerken vorkommen. Die Verbesserung der Materialien und Turbinentechnologie, die für solche Anwendungen erforderlich sind, könnte die Effizienz von Dampfsystemen erheblich steigern und die Nutzung von Sattdampf als thermisches Arbeitsmedium noch weiter ausbauen.

Zusammengefasst lässt sich sagen, dass Sattdampf in der Energieerzeugung und in industriellen Prozessen weiterhin eine zentrale Rolle spielt. Seine vielseitige Anwendung in der Stromerzeugung, in industriellen Heizsystemen, in der CO2-Abscheidung sowie in neuen, fortschrittlichen Technologien zeigt, dass die Bedeutung von Sattdampf auch in der Zukunft nicht nur bestehen bleibt, sondern noch weiter wachsen wird. Die kontinuierliche Verbesserung der Effizienz und Integration von Sattdampf in neue Systeme und die zunehmende Nutzung digitaler Technologien zur Überwachung und Steuerung von Dampfanlagen werden dazu beitragen, die Energieproduktion und industrielle Prozesse noch ressourcenschonender und nachhaltiger zu gestalten.

Ein weiteres spannendes Thema, das mit der Nutzung von Sattdampf zusammenhängt, ist die zunehmende Implementierung von Energieeffizienz- und Nachhaltigkeitsstrategien in bestehenden Dampfanlagen. Insbesondere in Industrien, die große Mengen an Dampf benötigen, wie die Chemie-, Lebensmittel-, Papier- und Textilindustrie, wird zunehmend darauf geachtet, den Energieverbrauch zu optimieren. Hier kommen moderne Regelungstechnik und thermische Energiespeicher ins Spiel. Die Kombination von Sattdampf mit thermischen Energiespeichern ermöglicht es, überschüssige Wärme, die während weniger intensiver Produktionszeiten erzeugt wird, zu speichern und zu einem späteren Zeitpunkt zu nutzen, wenn die Nachfrage nach Wärme steigt. Diese Speicherung von Wärmeenergie hilft nicht nur, den Gesamtenergieverbrauch zu reduzieren, sondern auch, die Effizienz von Dampfsystemen zu maximieren.

In kraftwerkstechnischen Anwendungen ist die Entwicklung von modularen und flexiblen Dampfkraftwerken ein weiteres Beispiel für die fortschreitende Nutzung von Sattdampf. Hierbei wird nicht nur die Energieerzeugung verbessert, sondern auch die Möglichkeit eröffnet, solche Anlagen schneller und kostengünstiger zu errichten. Diese modularen Kraftwerke sind besonders in abgelegenen oder sich schnell entwickelnden Regionen von Interesse, da sie relativ einfach an lokale Bedürfnisse angepasst werden können. Der modulare Ansatz ermöglicht es, die Dampfturbinen und den Sattdampf effizient in verschiedenen Leistungsbereichen zu betreiben, was die Anpassungsfähigkeit der gesamten Energieerzeugung verbessert.

Zusätzlich zur Flexibilität in der Stromerzeugung bieten modulare Dampfanlagen auch Vorteile im Hinblick auf die Integration von erneuerbaren Energiequellen. In Kombination mit solarthermischen Anlagen kann Sattdampf als thermisches Speichermedium dienen, das die durch Sonnenkollektoren erzeugte Wärme speichert und bei Bedarf wieder in Dampf umwandelt. Diese Technologie verbessert nicht nur die Ausnutzung von Solarenergie, sondern hilft auch, die intermittierenden Produktionszeiten der Solarenergie zu überbrücken, wenn die Sonne nicht scheint. Ein solches System erhöht die Gesamtleistung und Zuverlässigkeit von Solarenergieanlagen und trägt zur Optimierung von Sattdampf-basierten Kraftwerken bei.

Ein weiterer Bereich, in dem Sattdampf zunehmend eine Rolle spielt, ist die Wärme- und Kältespeicherung. Insbesondere in der Kältetechnologie sind innovative Anwendungen von Sattdampf relevant, wenn es darum geht, Wärmepumpen und Kältemaschinen mit thermischen Dampfspeichern zu kombinieren. In modernen Kombikraftwerken oder in der Fernwärmeversorgung wird Sattdampf als das ideale Medium verwendet, um überschüssige Wärme für den späteren Gebrauch zu speichern. In diesen Systemen wird der Sattdampf zur Wärmeübertragung in Fernwärmenetze eingesetzt, wo er eine konstante und verlässliche Wärmequelle für Haushalte und Unternehmen bietet. Solche Anwendungen sind besonders in urbanen Zentren oder in großen Industriekomplexen von Vorteil, die konstanten Wärmebedarf haben und die Energieeffizienz maximieren wollen.

Die Kombination von Sattdampf mit modernen digitale Steuerungssystemen bietet außerdem enorme Potenziale für die Optimierung des Betriebs von Dampfanlagen. Digitale Zwillinge, die den Zustand von Dampfsystemen in Echtzeit simulieren, ermöglichen es den Betreibern, präzisere Vorhersagen über den zukünftigen Energiebedarf zu treffen und entsprechende Anpassungen vorzunehmen. Diese Technologie nutzt Daten aus einer Vielzahl von Sensoren, um Betriebsparameter wie Druck, Temperatur und Enthalpie des Sattdampfes kontinuierlich zu überwachen. So lassen sich Ineffizienzen schnell identifizieren und Anpassungen vornehmen, die den Gesamtbetrieb der Dampfanlage effizienter und kostengünstiger gestalten. Diese Echtzeit-Datenanalyse und -optimierung führt zu einer verbesserten Lebensdauer der Dampfanlagen und zu erheblichen Einsparungen bei den Betriebskosten.

In Bezug auf nachhaltige Entwicklung und den Übergang zu einer klimafreundlicheren Energieerzeugung stellt der Einsatz von Sattdampf auch im Rahmen von Kreisprozessen und Kreislaufwirtschaft eine vielversprechende Möglichkeit dar. Durch die Rückführung von Sattdampf in geschlossene Systeme, in denen der Dampf nach der Energieabgabe kondensiert und wieder in den Dampferzeugungsprozess eingespeist wird, kann der Gesamtenergieverbrauch erheblich gesenkt werden. Solche Kreislaufsysteme helfen, die Ressourcennutzung zu minimieren und die Energieverluste zu reduzieren. In einem idealen Kreislaufsystem würde nahezu die gesamte erzeugte Energie wiederverwendet werden, wodurch der Bedarf an primären Energiequellen sinkt.

Die Integration von Sattdampf in verteilte Energiesysteme stellt ebenfalls eine wichtige Innovation dar. In Regionen, die nicht an zentrale Energieversorgungsnetze angeschlossen sind, können kleine, modulare Dampfanlagen, die mit erneuerbaren Energiequellen wie Biomasse, Geothermie oder Solarthermie betrieben werden, genutzt werden, um die lokale Energieversorgung zu sichern. Diese kleineren Systeme, die mit Sattdampf betrieben werden, können nicht nur Strom, sondern auch Wärme für Haushalte oder Industrien liefern, wodurch sie eine ganzheitliche Lösung für die lokale Energieversorgung bieten.

Ein weiteres interessantes Feld ist die Entwicklung von hybriden Energiesystemen, bei denen Sattdampf mit anderen Technologien kombiniert wird, um eine nachhaltigere und stabilere Energieversorgung zu gewährleisten. In solchen Systemen könnte beispielsweise Sattdampf als “Puffer” für Strom aus erneuerbaren Quellen wie Wind oder Sonne dienen, um Zeiten niedriger Produktion zu überbrücken. Diese Art von Systemen könnte in Zukunft eine wichtige Rolle spielen, wenn es darum geht, den Anteil erneuerbarer Energien am globalen Energiemix weiter zu erhöhen, ohne dass es zu einer Instabilität im Stromnetz kommt.

Ein besonders wachsendes Anwendungsgebiet für Sattdampf ist die Integration in moderne Wasseraufbereitungsprozesse. Sattdampf wird in der Entsalzung von Meerwasser oder in der Wasseraufbereitung für industrielle Anwendungen zunehmend verwendet, um Wasser mit hoher Effizienz zu erzeugen. Dieser Prozess nutzt den hohen Druck und die Temperatur des Sattdampfes, um Verunreinigungen im Wasser zu verdampfen und so sauberes Wasser zu gewinnen. Solche Technologien sind besonders in Regionen von Interesse, die unter Wasserknappheit leiden und gleichzeitig Zugang zu Küstengebieten oder anderen Wasservorkommen haben, die entsalzt werden können.

Zusammengefasst zeigt sich, dass die kontinuierliche Entwicklung von Sattdampftechnologien ein bedeutendes Potenzial für die Zukunft der Energieerzeugung und -nutzung bietet. Ob in der verbesserten Integration von erneuerbaren Energien, der Optimierung von Dampfanlagen oder der Schaffung nachhaltiger Kreislaufsysteme, die effiziente Nutzung von Sattdampf trägt maßgeblich dazu bei, den weltweiten Energieverbrauch zu senken, die CO2-Emissionen zu reduzieren und eine nachhaltigere und umweltfreundlichere Energiezukunft zu schaffen.

Dampfturbine Schiff

Dampfturbinen auf Schiffen haben eine lange Geschichte und sind nach wie vor in einigen modernen Schiffen und großen Handelsschiffen zu finden. Sie spielen eine entscheidende Rolle in der Schiffsantriebstechnik, insbesondere bei größeren Schiffen wie Passagierschiffen, Frachtern, Kriegsschiffen und Ölplattformen. Dampfturbinen bieten eine hohe Leistung bei vergleichsweise geringem Gewicht und ermöglichen eine hohe Geschwindigkeit sowie einen effizienten Betrieb auf langen Strecken. Die Anwendung von Dampfturbinen auf Schiffen hat sich im Laufe der Jahre weiterentwickelt, und sie sind auch heute noch eine wichtige Technologie, insbesondere in bestimmten Schiffsklassen.

Funktionsweise der Dampfturbine im Schiffsbetrieb

Die Dampfturbine auf einem Schiff funktioniert grundsätzlich ähnlich wie in landbasierten Kraftwerken, jedoch angepasst an die spezifischen Anforderungen von Schiffen. Der Dampfantrieb umfasst mehrere wesentliche Schritte: