Was ist eine Dampfturbine und wie funktioniert sie: Eine Dampfturbine ist eine thermodynamische Maschine, die die Energie von heißem Dampf in mechanische Rotationsenergie umwandelt. Diese mechanische Energie kann anschließend zur Stromerzeugung, zum Antrieb von Schiffen oder in industriellen Prozessen genutzt werden. Dampfturbinen sind eine der Schlüsseltechnologien in der Energieerzeugung und werden häufig in Kraftwerken eingesetzt, die fossile Brennstoffe, Kernenergie oder erneuerbare Energien wie Geothermie oder Solarthermie nutzen.

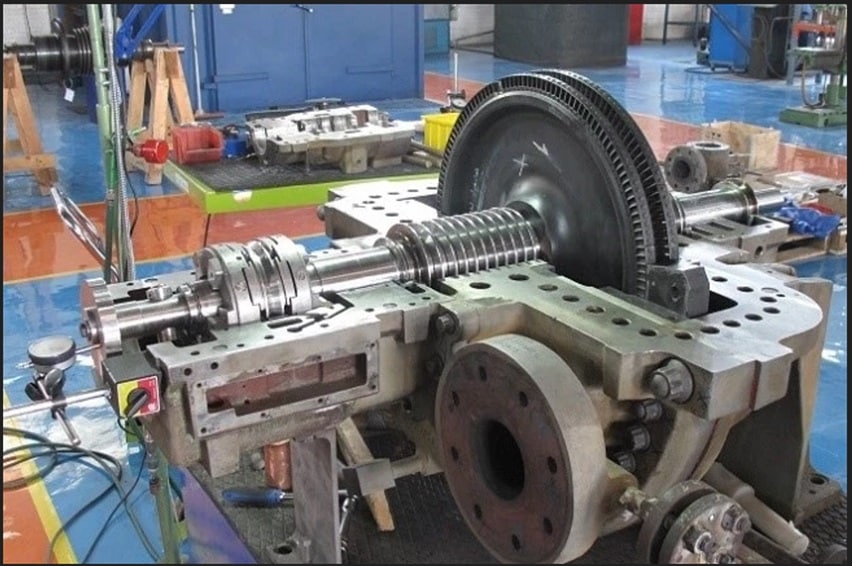

Aufbau einer Dampfturbine

Eine Dampfturbine besteht aus mehreren Hauptkomponenten:

- Turbinengehäuse: Umhüllt die Turbine und leitet den Dampf durch die verschiedenen Stufen.

- Rotor: Ein zentraler rotierender Schaft, an dem Schaufeln befestigt sind.

- Schaufeln: Speziell geformte Bauteile, die den Dampf lenken und dessen Energie in Rotationskraft umwandeln.

- Stufen: Eine Kombination aus Schaufelkränzen, die aufeinander folgen, um die Energie des Dampfes stufenweise zu extrahieren.

- Kondensator: Nach der Turbine wird der Dampf in einen Kondensator geleitet, wo er abgekühlt und in Wasser zurückverwandelt wird.

- Dampfzuführung: Eine Vorrichtung, die den Dampf unter hohem Druck und hoher Temperatur in die Turbine einführt.

Funktionsweise einer Dampfturbine

Die Funktionsweise der Dampfturbine basiert auf den Prinzipien der Thermodynamik, insbesondere des ersten und zweiten Hauptsatzes.

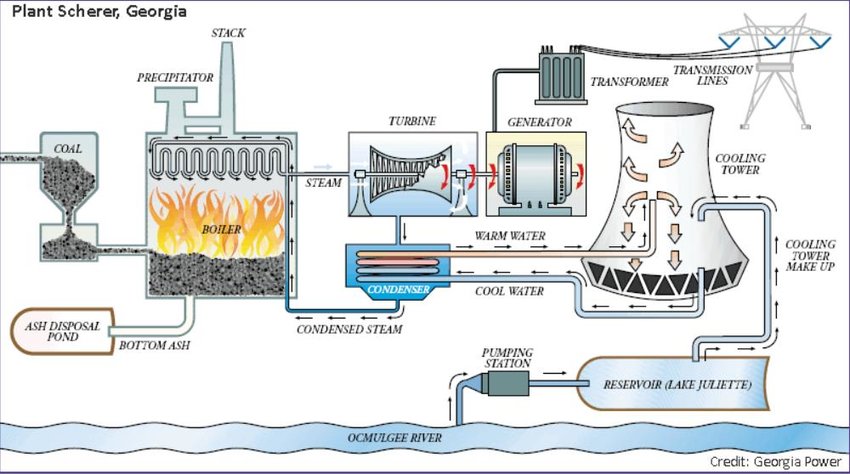

- Dampferzeugung: Zunächst wird Wasser in einem Kessel erhitzt, um Dampf zu erzeugen. Die Energiequelle hierfür kann Kohle, Gas, Öl, Uran (in Kernkraftwerken) oder auch Erdwärme sein. Der erzeugte Dampf hat hohe Temperaturen (z. B. 500 °C) und steht unter hohem Druck.

- Dampfausdehnung in der Turbine: Der heiße Hochdruckdampf wird in die Turbine geleitet und trifft dort auf die ersten Schaufeln des Rotors. Der Dampf dehnt sich aus, verliert Druck und Geschwindigkeit, wobei er seine thermische und kinetische Energie an die Schaufeln überträgt. Dadurch wird der Rotor in Drehung versetzt.

- Mehrstufiger Energieentzug: Um die Energie des Dampfes möglichst effizient zu nutzen, durchläuft der Dampf mehrere Stufen in der Turbine. Jede Stufe besteht aus festen Leitschaufeln und beweglichen Laufschaufeln. Die Leitschaufeln lenken den Dampf gezielt, bevor er auf die Laufschaufeln trifft, die die Energie in Rotationskraft umwandeln.

- Kondensation und Rückführung: Nachdem der Dampf durch die Turbine geflossen ist, hat er einen großen Teil seiner Energie abgegeben und ist stark abgekühlt. Im Kondensator wird er weiter abgekühlt und kondensiert zu Wasser. Dieses Wasser wird zurück in den Kessel gepumpt, um erneut erhitzt zu werden – der sogenannte Rankine-Kreisprozess.

Vorteile der Dampfturbine

- Hohe Effizienz: Besonders in Kombination mit modernen Kraftwerkstechnologien wie dem kombinierten Gas- und Dampfkraftwerk (GuD).

- Langlebigkeit: Dampfturbinen sind robust und können jahrzehntelang betrieben werden.

- Flexibilität: Sie können in verschiedenen Energieerzeugungssystemen verwendet werden, einschließlich fossiler und erneuerbarer Energien.

Anwendungen der Dampfturbine

- Kraftwerke: In thermischen Kraftwerken wie Kohlekraftwerken, Kernkraftwerken oder Geothermiekraftwerken.

- Industrie: Zur Erzeugung von Prozesswärme und Strom.

- Schifffahrt: Als Antriebsquelle für große Schiffe wie Tanker oder Kreuzfahrtschiffe.

Fazit

Die Dampfturbine ist ein unverzichtbarer Bestandteil der modernen Energieerzeugung. Ihre Fähigkeit, die Energie von Dampf effizient in mechanische Arbeit umzuwandeln, macht sie zu einem Schlüsselelement für die Versorgung mit elektrischer Energie und für industrielle Prozesse weltweit. Ihre Funktionsweise ist ein Paradebeispiel für die Anwendung von Thermodynamik und Ingenieurwissenschaften in der Praxis.

Dampfturbine

Eine Dampfturbine ist eine Maschine, die thermische Energie von Dampf in mechanische Rotationsenergie umwandelt. Sie wird häufig in Kraftwerken eingesetzt, um Elektrizität zu erzeugen, kann aber auch in industriellen Prozessen oder als Antriebssystem für Schiffe genutzt werden. Die Dampfturbine arbeitet nach dem Prinzip der Thermodynamik, insbesondere nach dem ersten und zweiten Hauptsatz, die die Umwandlung von Energie und die Entropiezunahme in geschlossenen Systemen beschreiben. Der Betrieb einer Dampfturbine beginnt mit der Erzeugung von Dampf in einem Kessel. Dabei wird Wasser durch die Verbrennung fossiler Brennstoffe wie Kohle, Gas oder Öl oder durch andere Energiequellen wie Uran in Kernreaktoren, Solarthermie oder Geothermie erhitzt. Der erzeugte Dampf hat eine sehr hohe Temperatur und steht unter hohem Druck. Dieser Dampf wird über Leitungen in die Dampfturbine geleitet, wo er auf Schaufeln trifft, die an einem Rotor befestigt sind. Der Dampf dehnt sich aus, verliert Druck und Geschwindigkeit und überträgt dabei seine thermische und kinetische Energie auf die Schaufeln, wodurch der Rotor in Drehung versetzt wird.

Um den Dampf effizient zu nutzen, sind Dampfturbinen oft mehrstufig aufgebaut. Dabei durchläuft der Dampf nacheinander verschiedene Schaufelkränze, die jeweils aus feststehenden Leitschaufeln und rotierenden Laufschaufeln bestehen. Die Leitschaufeln lenken den Dampf gezielt auf die Laufschaufeln, die die Energie in Rotationskraft umwandeln. Nach dem Durchlauf durch die verschiedenen Stufen hat der Dampf einen Großteil seiner Energie abgegeben. Anschließend wird er in einen Kondensator geleitet, wo er durch Abkühlung kondensiert und wieder in flüssiges Wasser umgewandelt wird. Dieses Wasser wird in den Kessel zurückgepumpt, um erneut erhitzt zu werden. Dieser Kreislauf wird als Rankine-Kreisprozess bezeichnet. Dampfturbinen sind äußerst effizient und können sehr hohe Leistungen erreichen, insbesondere in modernen Kraftwerken, die die Technologie der kombinierten Gas- und Dampfkraftwerke nutzen, bei denen die Abwärme einer Gasturbine zur Dampferzeugung genutzt wird.

Neben der Energieerzeugung in Kraftwerken finden Dampfturbinen auch in der Industrie Anwendung, wo sie sowohl mechanische Energie für Produktionsprozesse als auch Strom erzeugen können. In der Schifffahrt werden sie häufig als Antriebssysteme für große Schiffe wie Tanker oder Kreuzfahrtschiffe verwendet, da sie eine hohe Zuverlässigkeit und Leistungsfähigkeit bieten. Die Konstruktion einer Dampfturbine erfordert präzises Ingenieurwissen, da die Komponenten extremen Temperaturen, hohen Drücken und großen mechanischen Kräften standhalten müssen. Ihre Robustheit und Langlebigkeit machen sie zu einer bevorzugten Wahl für viele Anwendungen, bei denen eine kontinuierliche und effiziente Energieumwandlung erforderlich ist. Insgesamt ist die Dampfturbine eine Schlüsseltechnologie der modernen Energieversorgung und ein Paradebeispiel für die ingenieurtechnische Nutzung von thermodynamischen Prinzipien zur Deckung des globalen Energiebedarfs.

Entwicklung der Dampfturbine

Die Entwicklung der Dampfturbine ist eng mit der Geschichte der Industrialisierung und der Energieerzeugung verbunden. Seit ihrer Erfindung durch Charles Parsons im Jahr 1884 hat sie sich kontinuierlich weiterentwickelt und ist heute eine der effizientesten Methoden zur Umwandlung von Wärmeenergie in mechanische Energie. Moderne Dampfturbinen können einen Wirkungsgrad von über 40 % erreichen, und in Kombination mit Gasturbinen in sogenannten GuD-Kraftwerken (Gas- und Dampfkraftwerke) kann der Gesamtwirkungsgrad sogar auf über 60 % gesteigert werden. Dies macht sie zu einer zentralen Komponente in der weltweiten Energieproduktion. Ein wichtiger Aspekt ihrer Effizienz ist die Nutzung des thermodynamischen Prinzips der Mehrstufigkeit. Indem der Dampf in mehreren Schritten durch die Turbine geführt wird, kann ein größerer Anteil der ursprünglichen Energie genutzt werden. Die Temperatur und der Druck des Dampfes werden dabei schrittweise reduziert, wodurch die Turbine sowohl Hochdruck- als auch Niederdruckstufen enthält, die speziell auf unterschiedliche Druckbereiche optimiert sind.

Die Steuerung und Regelung von Dampfturbinen ist ein weiterer wichtiger technischer Bereich. Moderne Turbinen sind mit hochentwickelten Steuerungssystemen ausgestattet, die den Dampfzufluss präzise regeln und sicherstellen, dass die Turbine effizient arbeitet, ohne Schaden zu nehmen. Dies ist besonders wichtig, da die Turbine unter extremen Bedingungen arbeitet und die Schaufeln dabei mit sehr hohen Geschwindigkeiten rotieren. Selbst kleinste Ungenauigkeiten können zu Schäden oder Leistungsverlusten führen. Der Einsatz von hochwertigen Materialien wie hitzebeständigem Stahl oder speziellen Legierungen ist entscheidend, um die Belastungen durch hohe Temperaturen und Drücke zu bewältigen. Zusätzlich wird die Aerodynamik der Schaufeln ständig verbessert, um den Energieverlust durch Turbulenzen zu minimieren.

Ein weiterer Fortschritt in der Technologie der Dampfturbinen ist die Integration in umweltfreundliche Energieerzeugungssysteme. In Geothermiekraftwerken wird beispielsweise heißer Dampf aus der Erde direkt genutzt, um eine Turbine anzutreiben. Auch in solarthermischen Kraftwerken, die die Energie der Sonne zur Dampferzeugung verwenden, spielen Dampfturbinen eine zentrale Rolle. Diese Anwendungen zeigen, wie flexibel die Technologie ist und wie sie an verschiedene Energiequellen angepasst werden kann. Trotz der zunehmenden Bedeutung erneuerbarer Energien bleibt die Dampfturbine auch in fossilen Kraftwerken von großer Bedeutung, da sie die hohen Energiemengen, die bei der Verbrennung von Kohle, Gas oder Öl freigesetzt werden, effizient umwandeln kann.

Die Dampfturbine ist nicht nur ein technisches Meisterwerk, sondern auch ein unverzichtbarer Bestandteil des globalen Energiesystems. Ihre Entwicklung und Optimierung haben dazu beigetragen, die Effizienz der Energieerzeugung zu steigern und den Energieverbrauch zu senken. Gleichzeitig hat sie durch ihre Flexibilität und Anpassungsfähigkeit den Weg für neue Anwendungen geebnet. In einer Welt, die zunehmend auf nachhaltige Energie setzt, wird die Dampfturbine weiterhin eine wichtige Rolle spielen, da sie nicht nur in traditionellen, sondern auch in innovativen Technologien wie Wasserstoffkraftwerken oder hybriden Energiesystemen eingesetzt werden kann. Sie bleibt ein Symbol für die Ingenieurskunst und die Fähigkeit der Menschheit, die Naturkräfte effektiv zu nutzen.

Die Bedeutung der Dampfturbine in der modernen Energieerzeugung ist nicht nur auf ihre technische Effizienz beschränkt, sondern auch auf ihre zentrale Rolle in der Stabilisierung von Stromnetzen. Aufgrund ihrer Fähigkeit, große Energiemengen kontinuierlich und zuverlässig bereitzustellen, ist sie eine Schlüsseltechnologie in Grundlastkraftwerken. Diese Kraftwerke sind dafür verantwortlich, eine stabile Basisversorgung mit Elektrizität zu gewährleisten, unabhängig von Schwankungen im Energiebedarf oder der Verfügbarkeit erneuerbarer Energiequellen wie Wind- und Solarenergie. Besonders in Zeiten, in denen die Einspeisung aus erneuerbaren Quellen durch Wetterbedingungen eingeschränkt ist, können Dampfturbinen schnell hochgefahren werden, um die Netzstabilität zu gewährleisten.

Ein weiterer interessanter Aspekt der Dampfturbine ist ihre Fähigkeit, mit Kraft-Wärme-Kopplung (KWK) eingesetzt zu werden. In KWK-Systemen wird nicht nur Strom erzeugt, sondern auch die Abwärme, die bei der Energieumwandlung entsteht, genutzt, beispielsweise zur Beheizung von Gebäuden oder für industrielle Prozesse. Dies steigert den Gesamtnutzungsgrad der Anlage erheblich, da die Abwärme nicht ungenutzt an die Umwelt abgegeben wird. Diese Technologie wird vor allem in städtischen Fernwärmesystemen oder in industriellen Produktionsstätten eingesetzt, wo sowohl Strom als auch Prozesswärme benötigt werden.

Die Herausforderungen und Möglichkeiten der Dampfturbinentechnologie entwickeln sich mit den Anforderungen einer sich wandelnden Energieinfrastruktur weiter. Mit der wachsenden Bedeutung des Klimaschutzes und der Notwendigkeit, die CO₂-Emissionen zu reduzieren, wird die Dampfturbine zunehmend in Hybridkraftwerken integriert, die fossile Brennstoffe mit erneuerbaren Energiequellen kombinieren. Ein Beispiel hierfür sind Biomassekraftwerke, in denen organische Materialien wie Holz oder landwirtschaftliche Abfälle verbrannt werden, um Dampf zu erzeugen. Auch die direkte Integration in Wasserstoffwirtschaftsprozesse wird erforscht, da Wasserstoff als emissionsfreier Brennstoff in Zukunft eine wichtige Rolle spielen könnte. In solchen Systemen könnte die Dampfturbine eingesetzt werden, um die thermische Energie aus der Wasserstoffverbrennung in Strom umzuwandeln.

Ein weiterer bedeutender Forschungsbereich ist die Verbesserung der Materialien und Konstruktionen von Dampfturbinen, um noch höhere Temperaturen und Drücke nutzen zu können. Solche „ultrasuperkritischen“ Turbinen, die mit Temperaturen über 700 °C und Drücken über 300 bar arbeiten, ermöglichen eine deutlich gesteigerte Effizienz und geringere CO₂-Emissionen pro erzeugter Kilowattstunde. Diese Entwicklungen erfordern jedoch erhebliche Investitionen in die Materialwissenschaft und Fertigungstechnologien, da die Turbine extremen Belastungen standhalten muss.

In der globalen Perspektive spielt die Dampfturbine eine unterschiedliche Rolle, abhängig von den jeweiligen Energiepolitiken und -ressourcen eines Landes. In Regionen mit reichlich vorhandenen fossilen Brennstoffen, wie den USA oder China, bleibt sie eine dominierende Technologie in Kohle- und Gaskraftwerken. In Ländern, die stark auf erneuerbare Energien setzen, wie Deutschland oder Dänemark, wird die Dampfturbine häufig in Hybridanlagen oder zur Stabilisierung des Stromnetzes genutzt. In Entwicklungsländern hingegen kann die Dampfturbine dazu beitragen, den Zugang zu zuverlässiger Elektrizität zu verbessern, insbesondere in großen Kraftwerken, die ganze Regionen versorgen können.

Zusammenfassend lässt sich sagen, dass die Dampfturbine nicht nur eine technologische Meisterleistung ist, sondern auch eine unverzichtbare Komponente der globalen Energieversorgung bleibt. Ihre Anpassungsfähigkeit, Effizienz und Zuverlässigkeit machen sie zu einem der vielseitigsten Werkzeuge in der Energieindustrie. Obwohl sie bereits seit über einem Jahrhundert im Einsatz ist, wird sie durch kontinuierliche Innovationen und neue Einsatzmöglichkeiten auch in Zukunft eine entscheidende Rolle spielen, insbesondere in einer Welt, die zunehmend auf eine nachhaltige und emissionsarme Energieerzeugung hinarbeitet. Die Dampfturbine bleibt damit nicht nur ein Symbol für Ingenieurskunst und technologische Exzellenz, sondern auch ein zentraler Baustein für die Energiewende und die Sicherstellung einer zuverlässigen Energieversorgung.

Aufbau einer Dampfturbine

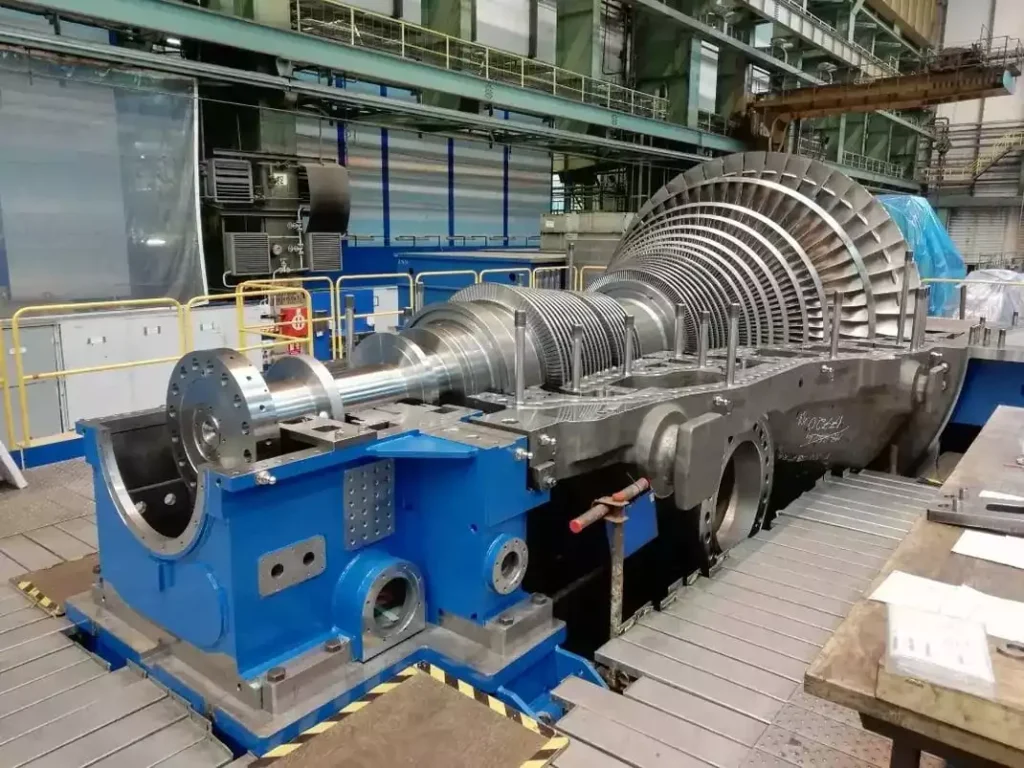

Der Aufbau einer Dampfturbine ist hochkomplex und besteht aus mehreren präzise aufeinander abgestimmten Komponenten, die zusammenarbeiten, um die Energie des Dampfes effizient in mechanische Rotationsenergie umzuwandeln. Das Herzstück der Dampfturbine ist der Rotor, eine zentrale rotierende Welle, an der die Turbinenschaufeln befestigt sind. Der Rotor nimmt die kinetische Energie des strömenden Dampfes auf und setzt sie in Drehbewegung um, die für die Energieerzeugung oder mechanische Arbeit genutzt wird. Um den Rotor herum befindet sich das Turbinengehäuse, das den Dampf durch verschiedene Stufen lenkt und gleichzeitig als Schutzmantel dient. Dieses Gehäuse ist robust gebaut, da es hohen Drücken und Temperaturen standhalten muss.

Ein wesentlicher Bestandteil jeder Dampfturbine sind die Schaufeln, die in zwei Haupttypen unterteilt werden: Leitschaufeln und Laufschaufeln. Die Leitschaufeln, die fest mit dem Gehäuse verbunden sind, lenken den Dampf gezielt auf die beweglichen Laufschaufeln des Rotors. Diese beweglichen Schaufeln nehmen die Energie des Dampfes auf und treiben den Rotor an. Um die Energie möglichst effizient zu nutzen, ist die Dampfturbine in mehrere Stufen unterteilt, wobei jede Stufe aus einem Schaufelkranz von Leitschaufeln und einem Kranz von Laufschaufeln besteht. Der Dampf verliert bei jeder Stufe einen Teil seiner Energie, während er sich durch die Turbine bewegt. Diese mehrstufige Konstruktion ermöglicht es, die Energie des Dampfes schrittweise und möglichst vollständig zu extrahieren.

Die Turbine ist zudem in Hochdruck-, Mitteldruck- und Niederdruckstufen unterteilt. Der Dampf tritt zunächst in die Hochdruckstufe ein, wo er bei sehr hohen Temperaturen und Drücken auf die Schaufeln trifft. Anschließend bewegt er sich durch die Mitteldruck- und Niederdruckstufen, wo sein Druck und seine Temperatur weiter sinken. Diese Stufenanordnung ermöglicht eine optimale Nutzung des Dampfs über einen weiten Druck- und Temperaturbereich hinweg. Am Ende des Prozesses wird der Dampf in einen Kondensator geleitet, wo er durch Kühlung kondensiert und wieder in Wasser umgewandelt wird. Dieses Wasser wird anschließend in den Kessel zurückgeführt, um den Kreislauf zu schließen.

Ein weiterer wichtiger Bestandteil ist das Lagerungssystem, das den Rotor stabilisiert und sicherstellt, dass er sich mit hoher Geschwindigkeit und minimaler Reibung drehen kann. Dabei kommen Gleitlager und oft auch moderne magnetische Lager zum Einsatz, die eine präzise Ausrichtung und Bewegung des Rotors ermöglichen. Außerdem verfügt die Turbine über ein komplexes System von Dichtungen, die verhindern, dass Dampf an den Verbindungsstellen zwischen den rotierenden und den feststehenden Teilen entweicht. Diese Dichtungen sind entscheidend, um den Wirkungsgrad der Turbine zu maximieren und Energieverluste zu minimieren.

Zur Überwachung und Steuerung des Betriebs sind Dampfturbinen mit einer Vielzahl von Sensoren und Regelmechanismen ausgestattet. Diese Systeme messen Parameter wie Druck, Temperatur, Drehzahl und Vibrationen, um sicherzustellen, dass die Turbine unter optimalen Bedingungen arbeitet. Sicherheitsmechanismen wie Schnellschlussventile sind ebenfalls integriert, um die Turbine bei einem plötzlichen Druck- oder Temperaturanstieg zu schützen.

Zusätzlich spielt die Materialwahl beim Bau einer Dampfturbine eine entscheidende Rolle. Die Komponenten müssen extremen Temperaturen, hohem Druck und mechanischen Belastungen standhalten. Daher werden häufig spezielle hitzebeständige Legierungen und hochfeste Stähle verwendet. Moderne Forschung zielt darauf ab, neue Materialien und Beschichtungen zu entwickeln, die noch höhere Temperaturen und Drücke aushalten können, um die Effizienz der Turbine weiter zu steigern.

Die Dampfturbine ist ein Beispiel für die Kombination aus Ingenieurskunst, Materialwissenschaft und Thermodynamik. Ihr Aufbau zeigt, wie präzise alle Komponenten miteinander harmonieren müssen, um die thermische Energie des Dampfes optimal in mechanische Energie umzuwandeln. Von der Konstruktion des Rotors und der Schaufeln bis hin zu den Überwachungs- und Sicherheitssystemen ist jede Komponente darauf ausgelegt, maximale Effizienz, Sicherheit und Zuverlässigkeit zu gewährleisten.

Ein weiterer wesentlicher Aspekt des Aufbaus einer Dampfturbine ist die genaue Anpassung der Geometrie der Schaufeln und Stufen, um den thermodynamischen Wirkungsgrad zu maximieren. Die Schaufeln sind aerodynamisch optimiert und in einem genauen Winkel angeordnet, um den Dampfstrom effizient umzuwandeln. Ihre Form variiert entlang der Länge der Turbine: In den Hochdruckstufen sind die Schaufeln relativ klein, da der Dampf hier unter extrem hohem Druck steht und hohe Geschwindigkeiten erreicht. In den Niederdruckstufen hingegen sind die Schaufeln deutlich größer, um die größere Volumenströmung des sich ausdehnenden Dampfes aufzunehmen und dessen Restenergie zu nutzen. Diese Anpassung der Schaufelgrößen und -formen sorgt dafür, dass die Energieverluste minimiert werden und die Turbine über ihren gesamten Betrieb hinweg effizient arbeitet.

Die Lagerung des Rotors ist ebenfalls von entscheidender Bedeutung für die Funktionsweise der Dampfturbine. Die rotierende Welle muss mit minimalem Widerstand betrieben werden, um Vibrationen zu reduzieren und Energieverluste zu vermeiden. Gleitlager, die auf einem dünnen Film aus Schmieröl ruhen, sind die häufigste Wahl, da sie eine gleichmäßige Verteilung der Belastungen ermöglichen. In modernen Hochleistungsturbinen kommen auch magnetische Lager zum Einsatz, die den Rotor durch magnetische Kräfte schweben lassen und somit einen nahezu reibungsfreien Betrieb ermöglichen. Dies erhöht nicht nur die Effizienz, sondern verlängert auch die Lebensdauer der Turbine, da mechanischer Verschleiß minimiert wird.

Ein weiterer kritischer Bestandteil sind die Dichtungssysteme. Da der Dampf innerhalb der Turbine unter hohem Druck und hoher Temperatur steht, ist es entscheidend, dass kein Dampf zwischen den rotierenden und feststehenden Teilen entweicht. Dafür werden spezielle Labyrinthdichtungen oder Kohlenstoffdichtungen verwendet, die den Dampffluss präzise kontrollieren und Energieverluste minimieren. Gleichzeitig müssen diese Dichtungen flexibel genug sein, um die thermische Ausdehnung der Komponenten während des Betriebs zu berücksichtigen.

Die Steuer- und Regelungssysteme einer Dampfturbine sind hochentwickelt und gewährleisten einen sicheren und effizienten Betrieb. Diese Systeme umfassen eine Vielzahl von Sensoren, die ständig wichtige Parameter wie Druck, Temperatur, Drehzahl und Vibrationen überwachen. Diese Daten werden in Echtzeit an ein Kontrollsystem weitergeleitet, das automatisch Anpassungen vornimmt, um die optimale Leistung der Turbine zu gewährleisten. Im Falle von Betriebsabweichungen, wie einem plötzlichen Druckanstieg oder einer Überhitzung, greifen Sicherheitsmechanismen wie Schnellschlussventile oder Notabschaltungen ein, um Schäden an der Turbine und der Umgebung zu verhindern.

Ein bedeutender Fortschritt im Turbinenbau ist die Einführung von kombinierten Systemen wie den sogenannten GuD-Kraftwerken (Gas- und Dampfkraftwerken). Hier wird die Abwärme einer vorgelagerten Gasturbine genutzt, um Dampf für die Dampfturbine zu erzeugen. Dies stellt besonders hohe Anforderungen an die Dampfturbine, da sie mit Dampf arbeiten muss, dessen Temperatur und Druck variieren können. Dennoch bleibt der grundlegende Aufbau einer Dampfturbine mit Rotor, Schaufeln, Gehäuse, Lagern und Steuerungssystemen der gleiche, wobei die Materialien und Designs kontinuierlich verbessert werden, um den sich wandelnden Anforderungen gerecht zu werden.

Zusammenfassend ist der Aufbau einer Dampfturbine ein komplexes Zusammenspiel aus präzisen mechanischen Komponenten, thermodynamischen Prinzipien und modernen Steuerungstechnologien. Jede Komponente ist sorgfältig darauf ausgelegt, maximale Effizienz, Zuverlässigkeit und Sicherheit zu gewährleisten, während die Turbine unter extremen Betriebsbedingungen arbeitet. Durch kontinuierliche Innovationen und fortschrittliche Fertigungstechniken bleibt die Dampfturbine eine der leistungsstärksten und vielseitigsten Technologien in der Energieerzeugung und wird auch in Zukunft eine zentrale Rolle in der globalen Energieinfrastruktur spielen.

Eine weitere zentrale Komponente im Aufbau einer Dampfturbine ist das Kühl- und Kondensationssystem. Dieses System ist unentbehrlich, um den thermodynamischen Kreisprozess, insbesondere den Rankine-Prozess, abzuschließen. Nachdem der Dampf durch die verschiedenen Druckstufen der Turbine geleitet wurde und seine Energie abgegeben hat, gelangt er in den Kondensator. Der Kondensator ist eine Vorrichtung, in der der Dampf durch Kontakt mit einem Kühlmedium, meist Wasser, zu Flüssigkeit kondensiert. Dieser Prozess hat zwei wesentliche Vorteile: Zum einen wird der Druck im System reduziert, was die Effizienz der Turbine erhöht, da ein größerer Druckunterschied zwischen Eintritts- und Austrittspunkt des Dampfes geschaffen wird. Zum anderen wird das kondensierte Wasser wiederverwendet, indem es zurück in den Dampfkessel gepumpt wird. Dadurch entsteht ein geschlossener Kreislauf, der sowohl Ressourcenschonung als auch wirtschaftliche Effizienz gewährleistet.

Der Kondensator selbst ist typischerweise ein großer Wärmetauscher, der aus einer Vielzahl von dünnen Röhren besteht, durch die das Kühlwasser fließt. Der Dampf strömt um diese Röhren und gibt seine Wärme an das Kühlwasser ab, wodurch er kondensiert. Das verwendete Kühlwasser wird häufig aus nahegelegenen Gewässern wie Flüssen oder Seen entnommen und anschließend wieder in die Umgebung zurückgeleitet, wobei strenge Umweltauflagen eingehalten werden, um die ökologischen Auswirkungen zu minimieren. In modernen Kraftwerken werden auch geschlossene Kühlsysteme mit Kühltürmen eingesetzt, um den Wasserverbrauch zu reduzieren und die Wärmeabgabe an die Umwelt zu kontrollieren.

Eine weitere wichtige Komponente im Aufbau einer Dampfturbine ist das Dampfeinlasssystem. Dieses besteht aus einem oder mehreren Regelventilen, die den Dampfstrom in die Turbine steuern. Diese Ventile sind entscheidend für die Leistungsregelung der Turbine, da sie den Durchfluss des Dampfes je nach Energiebedarf anpassen. Darüber hinaus spielen sie eine wichtige Rolle bei der Sicherheit der Anlage, da sie den Dampffluss im Falle einer Störung oder eines Notfalls sofort unterbrechen können. Die Ventile und Rohrleitungen müssen extrem hohen Temperaturen und Drücken standhalten, weshalb sie aus speziell entwickelten Hochleistungsmaterialien gefertigt werden.

Im Inneren der Dampfturbine sorgt das Design des Gehäuses dafür, dass der Dampf kontrolliert durch die verschiedenen Stufen geleitet wird. Das Gehäuse ist so konstruiert, dass es die thermische Ausdehnung der Turbine aufnehmen kann, ohne die Betriebssicherheit zu beeinträchtigen. Bei besonders großen Dampfturbinen werden das Gehäuse und die internen Komponenten modular aufgebaut, sodass einzelne Abschnitte separat gefertigt und bei Bedarf gewartet werden können.

Auch die Schmierung der beweglichen Teile spielt eine wesentliche Rolle im Aufbau und Betrieb der Dampfturbine. Ein ausgeklügeltes Schmiersystem sorgt dafür, dass die Gleitlager und andere rotierende Komponenten mit einem kontinuierlichen Schmierfilm versorgt werden, um Reibung und Verschleiß zu minimieren. Dieses Schmiersystem umfasst eine zentrale Schmierölpumpe, Filter, Kühler und Überwachungssensoren, um den Öldruck und die Temperatur konstant zu halten. In modernen Turbinen wird häufig ein redundantes Schmiersystem eingebaut, das sicherstellt, dass die Schmierung auch im Falle eines Pumpenausfalls aufrechterhalten wird.

Zusätzlich wird der Rotor, das Herzstück der Dampfturbine, mit einem speziellen Wuchtungssystem ausgestattet, um Unwuchten während des Betriebs auszugleichen. Selbst kleinste Abweichungen in der Masseverteilung des Rotors können bei den hohen Drehzahlen einer Dampfturbine zu starken Vibrationen und Schäden führen. Daher wird der Rotor vor dem Einbau präzise ausgewuchtet, und während des Betriebs überwachen Sensoren kontinuierlich die Schwingungen, um frühzeitig Unregelmäßigkeiten zu erkennen.

Insgesamt zeigt der Aufbau einer Dampfturbine die enge Verzahnung von thermodynamischem Wissen, ingenieurtechnischer Präzision und modernster Technologie. Die sorgfältige Abstimmung aller Komponenten – von den Schaufeln über das Gehäuse bis hin zu den Steuer- und Kühlsystemen – gewährleistet einen sicheren, effizienten und langlebigen Betrieb. Obwohl die grundlegenden Prinzipien des Dampfturbinenbaus seit ihrer Erfindung weitgehend gleich geblieben sind, haben technologische Innovationen dazu beigetragen, die Leistung und Effizienz kontinuierlich zu steigern. So bleibt die Dampfturbine ein entscheidendes Werkzeug für die Energieerzeugung in einer zunehmend komplexen und nachhaltigkeitsorientierten Welt.

Funktionsweise einer Dampfturbine

Die Funktionsweise einer Dampfturbine basiert auf der Umwandlung von thermischer Energie des Dampfes in mechanische Rotationsenergie, die wiederum zur Stromerzeugung oder für industrielle Anwendungen genutzt wird. Dabei wird die hohe Temperatur und der hohe Druck des Dampfes aus einem Dampfkessel gezielt genutzt, um den Rotor der Turbine anzutreiben. Der Prozess beginnt, wenn der überhitzte Dampf mit hoher Geschwindigkeit und Energie über spezielle Einlassventile in die Turbine gelangt. Diese Ventile regeln den Dampfstrom präzise und sorgen dafür, dass die Turbine genau die benötigte Menge Energie produziert.

Der Dampf tritt zunächst in die Hochdruckstufen der Turbine ein. Hier wird er durch feststehende Leitschaufeln auf die rotierenden Laufschaufeln des Rotors gelenkt. Die Leitschaufeln lenken den Dampf so, dass er mit maximaler Effizienz auf die Laufschaufeln trifft. Der Dampf überträgt seine kinetische und thermische Energie auf die Laufschaufeln, wodurch diese in Rotation versetzt werden. Diese Rotation des Rotors stellt die mechanische Energie dar, die in einem angeschlossenen Generator zur Stromerzeugung genutzt wird. Nach Durchlaufen der Hochdruckstufen verliert der Dampf einen Teil seines Drucks und seiner Temperatur, behält jedoch noch genug Energie, um weiter durch die Turbine zu strömen.

Der Dampf gelangt nun in die Mitteldruckstufen und schließlich in die Niederdruckstufen der Turbine. Diese mehrstufige Konstruktion ist entscheidend für die Effizienz der Dampfturbine, da sie sicherstellt, dass der Dampf seine Energie schrittweise und möglichst vollständig abgibt. In jeder Stufe wird der Druck und die Temperatur des Dampfes weiter reduziert, während die Laufschaufeln Energie aus dem Dampf extrahieren. Die Größe der Schaufeln nimmt dabei mit abnehmendem Druck zu, um den zunehmenden Volumenstrom des Dampfes aufzunehmen. In den Niederdruckstufen erreicht der Dampf schließlich seinen energetischen Tiefpunkt, bevor er die Turbine verlässt.

Am Ende des Prozesses wird der Dampf in einen Kondensator geleitet, wo er durch Kontakt mit einem Kühlmedium, typischerweise Wasser, abgekühlt und kondensiert wird. Dieser Schritt ist nicht nur wichtig, um das Wasser für den Kreislauf wiederzuverwenden, sondern auch, um den Druck am Austritt der Turbine zu minimieren. Ein niedriger Austrittsdruck sorgt für einen größeren Druckunterschied zwischen Einlass und Auslass, was die Effizienz der Turbine erhöht. Das kondensierte Wasser wird danach in den Dampfkessel zurückgepumpt, wo es erneut erhitzt und in Dampf umgewandelt wird, um den Prozess zu wiederholen.

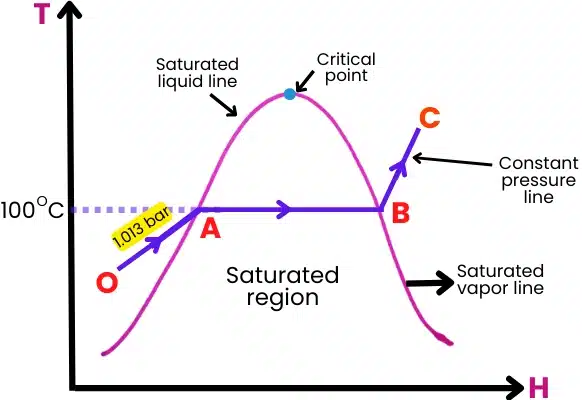

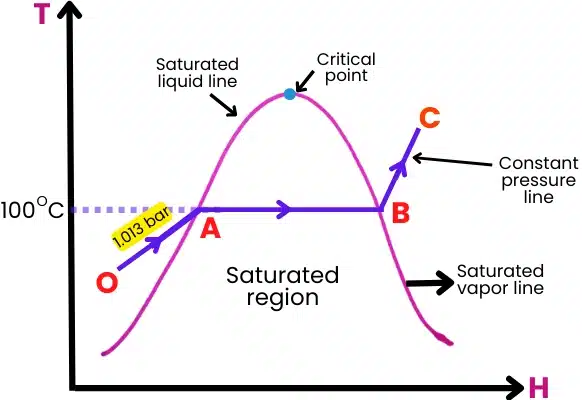

Ein zentraler thermodynamischer Aspekt der Funktionsweise einer Dampfturbine ist der Rankine-Kreislauf. In diesem Prozess wird der Dampf in einem geschlossenen Kreislauf erzeugt, genutzt, kondensiert und wiederverwendet. Die Effizienz des Prozesses hängt stark von der Temperatur- und Druckdifferenz zwischen dem Dampf am Einlass und dem kondensierten Wasser am Auslass ab. Je größer dieser Unterschied ist, desto mehr Energie kann extrahiert werden. Moderne Dampfturbinen arbeiten oft mit überkritischen oder ultrasuperkritischen Dampfbedingungen, bei denen der Dampf extrem hohe Temperaturen und Drücke erreicht, um den thermodynamischen Wirkungsgrad zu maximieren.

Die Drehbewegung des Rotors, die durch den Dampf angetrieben wird, wird direkt auf einen Generator übertragen. Der Generator wandelt die mechanische Energie des Rotors in elektrische Energie um. Dabei hängt die erzeugte elektrische Leistung von der Drehzahl und dem Drehmoment des Rotors ab, die durch den Dampfstrom gesteuert werden. Diese Steuerung erfolgt durch Regelventile, die den Dampfzufluss präzise an den Energiebedarf anpassen. In Notfällen können diese Ventile den Dampfstrom sofort unterbrechen, um die Turbine zu schützen.

Zusätzlich zu diesem Grundprinzip gibt es in der Funktionsweise einer Dampfturbine zahlreiche technische Feinheiten, die die Effizienz und Sicherheit verbessern. Beispielsweise sorgt die aerodynamische Form der Schaufeln dafür, dass Energieverluste durch Turbulenzen minimiert werden. Ebenso sind die Dichtsysteme der Turbine darauf ausgelegt, den Dampfverlust zwischen den rotierenden und feststehenden Teilen zu minimieren. Darüber hinaus wird der Rotor durch hochpräzise Lager gestützt, die Vibrationen reduzieren und einen stabilen Betrieb gewährleisten.

Insgesamt ist die Funktionsweise einer Dampfturbine ein beeindruckendes Zusammenspiel von Thermodynamik, Mechanik und Ingenieurkunst. Der Prozess der Energieumwandlung, von der Erzeugung des Dampfes bis zur mechanischen Rotation und schließlich zur Stromerzeugung, erfolgt mit einem hohen Grad an Effizienz und Präzision. Dank kontinuierlicher technologischer Weiterentwicklungen bleibt die Dampfturbine eine zentrale Technologie in der Energieerzeugung, die sowohl in konventionellen als auch in modernen, nachhaltigen Kraftwerkskonzepten eingesetzt wird.

Ein weiterer wichtiger Aspekt der Funktionsweise einer Dampfturbine ist die Anpassung des Betriebs an unterschiedliche Lastanforderungen. Da der Energiebedarf in einem Stromnetz ständig schwankt, muss die Dampfturbine flexibel gesteuert werden können. Dies wird durch die präzise Regelung des Dampfdurchflusses erreicht. Die Hauptregelventile kontrollieren, wie viel Dampf in die Turbine eintritt, und passen die Leistung der Turbine dynamisch an den Bedarf an. Diese Regelung erfolgt in Echtzeit durch automatisierte Kontrollsysteme, die verschiedene Parameter wie Drehzahl, Druck und Temperatur überwachen. Dadurch bleibt die Turbine auch bei stark variierenden Lasten effizient und zuverlässig.

Zusätzlich gibt es Turbinen, die für den sogenannten Teillastbetrieb optimiert sind. Im Teillastbetrieb wird nur ein Teil des maximal möglichen Dampfdurchflusses genutzt, was den Wirkungsgrad bei niedrigeren Leistungsanforderungen erhöht. Hierbei kommen oft spezielle Techniken wie die Schaufelverstellung zum Einsatz. Durch eine Anpassung des Anstellwinkels der Leitschaufeln wird der Dampfstrom optimal auf die rotierenden Schaufeln geleitet, selbst wenn der Dampfdurchfluss reduziert ist. Dies verbessert die Energieausnutzung und minimiert Verluste, die bei suboptimalem Betrieb auftreten könnten.

Ein weiterer Prozess, der in der Funktionsweise von Dampfturbinen eine Rolle spielt, ist die sogenannte Zwischenüberhitzung. Nachdem der Dampf die Hochdruckstufen durchlaufen hat, wird er häufig in den Dampfkessel zurückgeführt, um erneut erhitzt zu werden. Diese Zwischenüberhitzung erhöht die Temperatur des Dampfes, ohne seinen Druck signifikant zu verändern. Dadurch steigt der thermodynamische Wirkungsgrad, und die Turbine kann mehr Energie aus dem Dampf gewinnen. Der überhitzte Dampf wird anschließend in die Mitteldruck- oder Niederdruckstufen der Turbine geleitet, um seine verbleibende Energie abzugeben.

Ein besonderes Augenmerk bei der Funktionsweise liegt auch auf der Minimierung von Energieverlusten. Energieverluste können durch Reibung, Turbulenzen oder ungenutzte Wärme entstehen. Um diese Verluste zu reduzieren, werden die Schaufeln der Turbine mit hochpräzisen aerodynamischen Profilen gestaltet, die den Dampfstrom so effizient wie möglich umleiten. Zusätzlich sind die Turbinengehäuse und Rohrleitungen mit Isoliermaterialien ausgestattet, um Wärmeverluste an die Umgebung zu minimieren.

Ein entscheidender Faktor, der die Funktionsweise beeinflusst, ist auch die Qualität des eingesetzten Dampfes. Der Dampf muss möglichst trocken sein, das heißt, er sollte keinen oder nur einen minimalen Wasseranteil enthalten. Feuchter Dampf kann die Schaufeln beschädigen, da die enthaltenen Wassertropfen bei hohen Geschwindigkeiten auf die Oberflächen prallen und Erosion verursachen. Aus diesem Grund wird der Dampf im Dampfkessel auf hohe Temperaturen überhitzt, bevor er in die Turbine geleitet wird. Darüber hinaus verfügen viele Turbinen über Systeme zur Überwachung der Dampfqualität, um Schäden frühzeitig zu erkennen und den Betrieb zu optimieren.

Ein weiterer interessanter Aspekt der Funktionsweise moderner Dampfturbinen ist der Einsatz in kombinierten Kraftwerken, wie den Gas- und Dampfkraftwerken (GuD). Hierbei wird die Abwärme einer vorgelagerten Gasturbine genutzt, um Dampf für die Dampfturbine zu erzeugen. Die Dampfturbine nutzt diese Wärmeenergie, die ansonsten verloren ginge, und erhöht so die Gesamteffizienz des Kraftwerks erheblich. Diese sogenannte kombinierte Stromerzeugung ist ein Paradebeispiel für die Weiterentwicklung der Dampfturbinen-Technologie in Richtung höherer Energieeffizienz und Ressourcenschonung.

Sicherheitsaspekte spielen ebenfalls eine große Rolle in der Funktionsweise einer Dampfturbine. Während des Betriebs können unvorhergesehene Ereignisse wie plötzliche Druckanstiege, Temperaturschwankungen oder mechanische Störungen auftreten. Um solche Risiken zu minimieren, ist die Turbine mit zahlreichen Sicherheitsmechanismen ausgestattet. Dazu gehören Notabschaltvorrichtungen, die den Dampfzufluss sofort stoppen können, sowie Überwachungs- und Diagnosesysteme, die den Zustand der Turbine kontinuierlich analysieren. Moderne Systeme nutzen sogar Künstliche Intelligenz und maschinelles Lernen, um Anomalien frühzeitig zu erkennen und präventive Wartungsmaßnahmen einzuleiten.

Zusammenfassend basiert die Funktionsweise einer Dampfturbine auf der effektiven Nutzung der thermischen Energie des Dampfes, die in mechanische Energie umgewandelt wird. Der Prozess umfasst eine Reihe hochpräziser und optimierter Schritte, die darauf abzielen, die maximale Energie aus dem Dampf zu extrahieren und gleichzeitig Verluste zu minimieren. Von der Regelung des Dampfdurchflusses über die Schaufelgeometrie bis hin zur Abführung und Wiederverwertung des Restdampfes ist jede Phase darauf ausgelegt, Effizienz, Zuverlässigkeit und Sicherheit zu gewährleisten. Moderne Technologien wie Zwischenüberhitzung, Teillastoptimierung und die Integration in kombinierte Kraftwerke erweitern die Einsatzmöglichkeiten und steigern die Effizienz weiter, sodass Dampfturbinen auch in einer nachhaltigeren Energiezukunft eine Schlüsselrolle spielen.

Überwachung und Steuerung

Ein weiterer wichtiger Aspekt der Funktionsweise von Dampfturbinen ist die kontinuierliche Überwachung und Steuerung des gesamten Systems, um sowohl die Effizienz zu maximieren als auch die Sicherheit zu gewährleisten. In modernen Dampfturbinen kommen fortschrittliche Überwachungstechnologien zum Einsatz, die es ermöglichen, alle relevanten Parameter in Echtzeit zu erfassen und auszuwerten. Zu diesen Parametern gehören unter anderem Temperatur, Druck, Drehzahl und Vibrationen, die alle auf die ordnungsgemäße Funktion der Turbine hinweisen. Sensoren und Messgeräte überwachen diese Werte kontinuierlich und liefern detaillierte Daten an das Steuerungssystem, das automatisch Anpassungen vornimmt, um den Betrieb der Turbine zu optimieren. Im Falle von Anomalien oder potenziellen Fehlern können sofortige Gegenmaßnahmen ergriffen werden, wie etwa das Schließen von Regelventilen oder das Abschalten von Systemen, um Schäden zu verhindern.

Ein weiteres wichtiges Thema ist die Auslegung der Turbine in Bezug auf ihre Lebensdauer. Dampfturbinen sind für den langfristigen Betrieb unter extremen Bedingungen ausgelegt. Die Materialien, aus denen die Turbine und ihre Schaufeln gefertigt sind, müssen in der Lage sein, den hohen Temperaturen, Drücken und mechanischen Belastungen über Jahre hinweg standzuhalten. Die Schaufeln, die direkten Kontakt mit dem heißen Dampf haben, werden häufig aus speziellen Legierungen gefertigt, die nicht nur hochtemperaturbeständig, sondern auch korrosionsbeständig sind, da der Dampf auch geringe Mengen an chemischen Verunreinigungen enthalten kann. Das Rotor- und Gehäusematerial wird so gewählt, dass es den thermischen und mechanischen Belastungen des Betriebs standhält, ohne zu versagen. Auch die Schmierstoffe, die die Lager und rotierenden Teile versorgen, müssen über einen langen Zeitraum stabil bleiben und ihre Leistung nicht verlieren.

Die Turbinengeometrie und das Design müssen zudem den erhöhten Anforderungen in Bezug auf die Betriebssicherheit entsprechen. Moderne Dampfturbinen sind daher so ausgelegt, dass sie eine hohe Redundanz aufweisen. Das bedeutet, dass mehrere Systeme und Komponenten so gestaltet sind, dass sie sich gegenseitig im Falle eines Ausfalls unterstützen können. Dies betrifft beispielsweise die Stromversorgung von Steuerungssystemen oder auch das Kühlsystem. Sollte ein Kühler oder eine Pumpe ausfallen, kann ein anderes System einspringen, um einen sicheren Betrieb der Turbine zu gewährleisten.

Zusätzlich zur direkten Energieerzeugung kann die Funktionsweise von Dampfturbinen auch in industriellen Prozessen genutzt werden. Viele industrielle Anlagen, wie zum Beispiel Raffinerien, chemische Produktionsstätten oder Papierfabriken, setzen Dampfturbinen nicht nur zur Stromerzeugung, sondern auch zur Bereitstellung von mechanischer Energie für den Antrieb von Maschinen und Pumpen ein. In solchen Fällen erfolgt die Energieumwandlung nicht nur zu Strom, sondern auch zu mechanischer Arbeit, die in verschiedenen Prozessen benötigt wird. Dies erhöht die Effizienz, da Abwärme aus den Prozesssystemen genutzt werden kann, um Dampf zu erzeugen, der dann durch die Dampfturbine geleitet wird. Diese Art der Nutzung von Dampfturbinen wird als „Kraft-Wärme-Kopplung“ bezeichnet, ein Ansatz, der zunehmend in der Industrie zur Verbesserung der Energieeffizienz und Reduzierung der CO₂-Emissionen eingesetzt wird.

Die Funktionsweise der Dampfturbine in solchen Systemen ist ein perfektes Beispiel für ein geschlossenes Kreislaufsystem, in dem Wärme und Energie gleichzeitig erzeugt und genutzt werden. Der erzeugte Strom kann vor Ort verbraucht oder in das öffentliche Netz eingespeist werden, während die mechanische Energie zur Unterstützung von Maschinen und anderen industriellen Prozessen dient. Diese Kombination von Elektrizität und Wärmegewinnung ist besonders vorteilhaft in Regionen, in denen der Zugang zu fossilen Brennstoffen begrenzt ist oder die CO₂-Emissionen reduziert werden müssen. In vielen Fällen wird diese Art der Energieerzeugung auch durch staatliche Förderprogramme unterstützt, die die Nutzung erneuerbarer oder effizienter Technologien begünstigen.

Die Leistung einer Dampfturbine hängt auch stark von der Wartung und Instandhaltung ab. Regelmäßige Wartungsarbeiten, wie das Überprüfen der Schaufeln auf Abnutzung, die Inspektion der Lagereinheiten und die Kalibrierung der Steuerungssysteme, sind entscheidend, um die Lebensdauer der Turbine zu verlängern und Ausfälle zu verhindern. In modernen Turbinen werden präventive Wartungsstrategien immer häufiger eingesetzt, die auf den gesammelten Betriebsdaten basieren. Diese sogenannten „predictive maintenance“-Ansätze nutzen fortschrittliche Datenanalyse- und Maschinelles-Lernen-Technologien, um potenzielle Störungen vorherzusagen und rechtzeitig Gegenmaßnahmen einzuleiten. Dies ermöglicht eine noch effizientere Nutzung der Turbine und reduziert unerwartete Ausfallzeiten.

Abschließend lässt sich sagen, dass die Funktionsweise einer Dampfturbine in einem komplexen Zusammenspiel von thermodynamischen Prozessen, mechanischer Ingenieurkunst und moderner Steuerungstechnologie basiert. Vom Erzeugen des Dampfes bis hin zur Umwandlung der Wärmeenergie in mechanische Energie und letztlich in elektrische Energie werden dabei eine Vielzahl von Prozessen optimiert. Fortschritte in den Bereichen Materialwissenschaft, Überwachungstechnik und Energiemanagement sorgen dafür, dass Dampfturbinen nicht nur effizient arbeiten, sondern auch umweltfreundlicher und langlebiger werden. In einer zunehmend energieeffizienten und ressourcenschonenden Welt bleiben Dampfturbinen eine Schlüsseltechnologie zur Stromerzeugung, sowohl in traditionellen als auch in zukunftsorientierten, nachhaltigen Energieerzeugungsanlagen.

Dampferzeugung

Die Dampferzeugung ist ein zentraler Prozess in vielen industriellen Anwendungen und in der Energieerzeugung. Sie bezeichnet die Herstellung von Dampf aus Wasser, der dann in verschiedenen Geräten wie Dampfturbinen, Dampfkesseln oder in industriellen Produktionsprozessen verwendet wird. Dampferzeugung erfolgt in einem speziellen Gerät, dem Dampfkessel, wo Wasser durch Wärmeenergie in Dampf umgewandelt wird. Der erzeugte Dampf kann unterschiedliche Anwendungen haben, zum Beispiel als Arbeitsmedium in Dampfturbinen zur Stromerzeugung oder als Prozessdampf in der Chemie-, Lebensmittel- oder Papierindustrie.

Die Dampferzeugung basiert auf dem Prinzip der Wärmeübertragung. In einem Dampfkessel wird Wasser erhitzt, um die benötigte Energie in Form von Dampf zu erzeugen. Dieser Prozess erfolgt in mehreren Schritten, wobei die thermische Energie, die durch Verbrennung von Brennstoffen (wie Kohle, Erdgas, Öl oder Biomasse) oder durch andere Wärmequellen (wie Kernreaktoren oder Solarkollektoren) bereitgestellt wird, auf das Wasser übertragen wird. Dies führt zu einer Erwärmung des Wassers bis zu seinem Siedepunkt, bei dem der Wasserstoff aus den Molekülen freigesetzt wird und sich Dampf bildet.

In einem Dampfkessel kann der Prozess der Dampferzeugung durch verschiedene thermodynamische Zyklen optimiert werden. Der bekannteste ist der Rankine-Kreisprozess, der in Kraftwerken zur Stromerzeugung eingesetzt wird. Hierbei wird Wasser im Dampfkessel erhitzt, um Dampf zu erzeugen, der dann in eine Dampfturbine geleitet wird, um mechanische Energie zu erzeugen. Nach der Turbine wird der Dampf in einem Kondensator abgekühlt und wieder in Wasser umgewandelt. Dieses Wasser wird dann zurück in den Dampfkessel gepumpt, um den Kreislauf zu schließen.

Die Dampferzeugung kann auch durch den Einsatz von sogenannten Überhitzern erfolgen. Ein Überhitzer ist ein Bestandteil des Dampfkessels, der dazu dient, den erzeugten Dampf über den Siedepunkt hinaus zu erhitzen, um ihn in einen sogenannten überhitzten Dampfzustand zu versetzen. Überhitzter Dampf hat eine höhere Temperatur und Energie, was seine Effizienz in der Energieumwandlung erhöht und ihn vor allem in Dampfturbinen nützlicher macht.

Es gibt verschiedene Arten von Dampferzeugern, die je nach Anwendungsbereich unterschiedliche Designprinzipien und Technologien verwenden. Diese beinhalten Wasserrohrkessel, bei denen Wasser in Röhren fließt, die von heißen Abgasen umströmt werden, sowie Feuerrohrkessel, bei denen heiße Gase durch Rohre strömen, die in einem Wasserbehälter eingelassen sind.

Zusätzlich zur klassischen Dampferzeugung in Dampfkesseln kann Dampf auch durch elektrische Dampferzeuger erzeugt werden, bei denen elektrische Energie genutzt wird, um Widerstandsheizungen zu betreiben, die das Wasser direkt erhitzen. Diese Methode ist jedoch vor allem in kleineren Systemen oder in speziellen Anwendungen wie der Labortechnik zu finden.

Die Effizienz der Dampferzeugung hängt von mehreren Faktoren ab, darunter die Art des Brennstoffs, die Betriebsbedingungen des Dampfkessels, die Qualität des Wassers und die Wärmerückgewinnungstechniken. Fortschritte in der Technologie ermöglichen heutzutage eine viel genauere Kontrolle der Dampferzeugung, wodurch der Energieverbrauch gesenkt und Emissionen reduziert werden können. So kommen beispielsweise kombinierte Wärme- und Kraftanlagen (KWK) zum Einsatz, bei denen die Abwärme, die bei der Dampferzeugung anfällt, für andere industrielle Prozesse oder zum Heizen von Gebäuden genutzt wird.

In der heutigen Zeit wird zunehmend auch die dampfbasierte Energieerzeugung aus erneuerbaren Quellen gefördert, wie zum Beispiel durch den Einsatz von Biomasse oder Solarkollektoren. Diese Technologien bieten die Möglichkeit, den herkömmlichen fossilen Brennstoffen zu entkommen und gleichzeitig den Dampf für die Stromerzeugung oder industrielle Prozesse zu erzeugen.

Zusammenfassend lässt sich sagen, dass die Dampferzeugung ein unverzichtbarer Bestandteil vieler industrieller und energieerzeugender Prozesse ist. Sie ermöglicht nicht nur die Umwandlung von Wärmeenergie in mechanische Arbeit oder Strom, sondern spielt auch eine entscheidende Rolle in der Heizungs-, Lüftungs- und Klimaanlagentechnik sowie in vielen Fertigungsprozessen. Durch die kontinuierliche Weiterentwicklung der Technik und die Einführung erneuerbarer Energiequellen wird die Dampferzeugung immer effizienter und umweltfreundlicher.

Dampfausdehnung in der Turbine

Die Dampfausdehnung in der Turbine ist ein wesentlicher Prozess, der zur Umwandlung der thermischen Energie des Dampfes in mechanische Arbeit führt. Dieser Vorgang spielt eine zentrale Rolle in der Funktionsweise von Dampfturbinen, die in der Energieerzeugung und in industriellen Anwendungen wie der Kraft-Wärme-Kopplung eingesetzt werden.

Dampfausdehnung beschreibt den Vorgang, bei dem sich der Dampf in der Turbine ausdehnt und dabei seine Energie auf die rotierenden Schaufeln überträgt, was zu einer Drehbewegung des Turbinenrotors führt. Dieser Vorgang ist mit einem Druckabbau und einer Temperaturminderung des Dampfes verbunden. Die mechanische Energie, die durch die Dampfausdehnung erzeugt wird, wird dann in elektrische Energie (in einem Generator) oder mechanische Arbeit (in industriellen Anwendungen) umgewandelt.

Prozess der Dampfausdehnung

- Dampfeintritt in die Turbine: Der Dampf, der in den Dampfkessel erzeugt wurde, tritt unter hohem Druck und hoher Temperatur in die Turbine ein. In modernen Turbinen wird dieser Dampf zunächst in den Hochdruckbereichen geführt. Der hohe Druck und die hohe Temperatur des Dampfes enthalten eine große Menge an thermischer Energie.

- Dampfausdehnung und Energieübertragung: Beim Eintritt des Dampfes in die Turbine trifft er auf die Leitschaufeln, die den Dampf in eine bestimmte Richtung lenken. Danach trifft der Dampf auf die rotierenden Laufschaufeln des Turbinenrotors. Während dieses Vorgangs dehnt sich der Dampf aus, was zu einem dramatischen Druckabfall führt. Der Dampf gibt einen Teil seiner thermischen Energie in Form von kinetischer Energie ab, die auf die Schaufeln übertragen wird. Diese kinetische Energie setzt den Rotor in Bewegung, was den mechanischen Arbeitseinsatz der Turbine ausmacht.

- Adiabatische Expansion: Die Dampfausdehnung in der Turbine erfolgt in der Regel adiabatisch, was bedeutet, dass der Dampf keine Wärme aus der Umgebung aufnimmt oder an diese abgibt. Die Wärme bleibt im System, aber der Dampf verliert durch die Expansion einen Teil seiner inneren Energie. Dies führt zu einem sinkenden Druck und einer sinkenden Temperatur des Dampfes, während gleichzeitig seine Geschwindigkeit zunimmt.

- Mehrstufige Dampfausdehnung: Dampfturbinen sind oft mehrstufig aufgebaut, was bedeutet, dass der Dampf in mehreren Stufen expandiert. In jeder Stufe wird der Druck des Dampfes weiter reduziert. Jede Stufe besteht aus Leitschaufeln, die den Dampf erneut umleiten, und Laufschaufeln, die den Dampfstrom auf die Rotorwelle übertragen. Diese mehrstufige Dampfausdehnung maximiert die Energieausbeute aus dem Dampf, da der Druckverlust in jeder Stufe schrittweise erfolgt und die Turbine so in der Lage ist, mehr Arbeit zu verrichten.

- Überhitzter Dampf und Ausdehnung: In modernen Dampfturbinen wird der Dampf häufig vor dem Eintritt in die Turbine überhitzt. Überhitzter Dampf hat eine höhere Temperatur und mehr Energie, was zu einer effizienteren Energieumwandlung führt. Da überhitzter Dampf weniger Neigung hat, in Wasser zu kondensieren, bleibt die Turbine länger effizient. Der Dampf expandiert bei hohem Druck und hoher Temperatur in der ersten Stufe der Turbine und wird dabei immer mehr “verdünnt”, bis er in den Niederdruckstufen der Turbine fast keine Energie mehr enthält.

Thermodynamische Aspekte der Dampfausdehnung

Die Dampfausdehnung folgt in der Regel einem idealen Rankine-Kreisprozess oder einer Variante davon, wobei der Dampf während der Expansion in der Turbine einem adiabatischen Zustand unterliegt. In einem solchen Zustand bleibt die Entropie des Dampfes konstant, während sich der Dampf ausdehnt und die Temperatur sinkt.

In der Praxis ist die Dampfausdehnung jedoch nicht immer ideal, und es kann zu irreversiblen Prozessen wie Turbulenz und Reibung kommen, die Energieverluste verursachen. Ein weiterer wichtiger Faktor ist der Kondensatanteil im Dampf. Feuchter Dampf, der noch Wassertröpfchen enthält, kann die Turbinenblätter beschädigen, da diese Tröpfchen bei hohen Geschwindigkeiten auf die Oberflächen der Schaufeln treffen und die Struktur erodieren können. Daher wird der Dampf vor dem Eintritt in die Turbine in der Regel so behandelt, dass er möglichst trocken ist, um diese Probleme zu vermeiden.

Dampfausdehnung und Effizienz

Die Effizienz der Dampfausdehnung in einer Turbine ist eng mit dem Druckverhältnis zwischen dem Einlass- und Auslassdruck des Dampfs verbunden. Ein hoher Druckunterschied führt zu einer stärkeren Expansion und damit zu einer größeren Umwandlung von Wärmeenergie in mechanische Energie. Moderne Dampfturbinen verwenden überkritische oder sogar ultrasuperkritische Bedingungen, bei denen der Dampf Temperaturen und Drücke erreicht, die den thermodynamischen Wirkungsgrad maximieren.

Die Turbinengeometrie spielt ebenfalls eine entscheidende Rolle für die Effizienz der Dampfausdehnung. Die Laufschaufeln sind so geformt, dass sie die kinetische Energie des expandierenden Dampfes optimal aufnehmen können, ohne unnötige Verluste zu verursachen. Eine präzise Anpassung der Schaufelwinkel und der Leitschaufeln sorgt dafür, dass der Dampf gleichmäßig und mit minimalem Widerstand durch die Turbine strömt.

Auswirkungen der Dampfausdehnung auf die Turbinenleistung

Die Leistung einer Dampfturbine wird maßgeblich durch die Dampfausdehnung beeinflusst. Je effizienter der Dampf expandiert, desto mehr mechanische Arbeit kann aus dem Dampf gewonnen werden. Eine suboptimale Dampfausdehnung, etwa durch zu hohe Feuchtigkeit im Dampf oder durch eine schlechte Turbinengeometrie, führt zu Leistungseinbußen und einer geringeren Gesamtenergieumwandlung. Daher ist es für die Auslegung und den Betrieb von Dampfturbinen von großer Bedeutung, die Dampfausdehnung so zu gestalten, dass sie den thermodynamischen Prozessen bestmöglich entspricht.

Zusammengefasst ist die Dampfausdehnung in der Turbine ein komplexer, aber entscheidender Prozess für die Umwandlung der im Dampf enthaltenen Wärmeenergie in mechanische Arbeit. Die effiziente Nutzung dieses Prozesses ist entscheidend für die Leistungsfähigkeit und den Wirkungsgrad von Dampfturbinen, die in der Energieerzeugung und in industriellen Anwendungen eingesetzt werden.

Mehrstufiger Energieentzug

Der mehrstufige Energieentzug in einer Dampfturbine ist ein Verfahren, bei dem der Dampf in mehreren Stufen (oder Phasen) expandiert, um die thermische Energie effizient in mechanische Arbeit umzuwandeln. Dies ist eine der grundlegenden Technologien, die in Dampfturbinen zum Einsatz kommt, insbesondere in großen Kraftwerken und in industriellen Anwendungen, bei denen eine hohe Effizienz erforderlich ist. Der mehrstufige Energieentzug ermöglicht es, den Dampf schrittweise zu entlasten, was eine bessere Nutzung der Energie bei gleichzeitiger Reduktion des Drucks und der Temperatur des Dampfes zur Folge hat.

Prinzip des mehrstufigen Energieentzugs

In einer Dampfturbine tritt der Dampf unter hohem Druck und hoher Temperatur in die erste Stufe der Turbine ein. Diese Stufe ist meist die Hochdruckstufe, in der der Dampf seine erste signifikante Energie abgibt, indem er sich ausdehnt und dabei auf die Laufschaufeln des Rotors trifft. Bei dieser Expansion sinken sowohl der Druck als auch die Temperatur des Dampfes. Der Dampf verliert dabei einen Teil seiner thermischen Energie und wird in kinetische Energie umgewandelt, die den Turbinenrotor in Bewegung versetzt.

Nach der ersten Stufe, in der der Dampf viel seiner Energie abgegeben hat, wird er in die nächste Stufe der Turbine geführt. Diese besteht meist aus einer mittleren Druckstufe, in der der Dampf weiter expandiert und seine Energie auf weitere Laufschaufeln überträgt. Der Druck und die Temperatur sinken weiter, und der Dampf gibt noch mehr Energie ab. In modernen Dampfturbinen kann der Prozess über mehrere Stufen hinweg fortgesetzt werden, wobei jede Stufe für einen bestimmten Druck- und Temperaturbereich optimiert ist.

Am Ende des Prozesses erreicht der Dampf schließlich die Niederdruckstufe, in der der Dampf fast vollständig expandiert ist. In dieser Stufe hat der Dampf sehr niedrige Temperatur- und Druckwerte, und seine Energie ist fast vollständig in mechanische Arbeit umgewandelt worden. Es wird auch hier ein erheblicher Teil der noch verbleibenden Energie des Dampfes entzogen.

Technische Umsetzung des mehrstufigen Energieentzugs

- Hochdruckstufen: Der Dampf tritt bei sehr hohem Druck und Temperatur in die Turbine ein. In der ersten Stufe wird ein erheblicher Teil der thermischen Energie des Dampfes entzogen. Die Schaufeln der Hochdruckstufe sind besonders auf die hohen Drücke und Temperaturen ausgelegt und so konstruiert, dass sie die maximal mögliche kinetische Energie aus dem expandierenden Dampf extrahieren.

- Mitteldruckstufen: Nachdem der Dampf die Hochdruckstufen durchlaufen hat, erreicht er die Mitteldruckstufen der Turbine, in denen der Druck weiter sinkt. Der Dampf hat nun eine niedrigere Temperatur und gibt daher weniger Energie ab, allerdings immer noch genug, um den Turbinenrotor weiter anzutreiben. Diese Stufen sind so ausgelegt, dass sie die verbleibende Energie effizient nutzen, ohne dass der Dampf zu stark abkühlt und an Effizienz verliert.

- Niederdruckstufen: In den Niederdruckstufen ist der Dampf bereits stark expandiert, sodass der Druck und die Temperatur sehr niedrig sind. Die Turbinen in diesen Stufen haben größere Laufschaufeln und sind dafür ausgelegt, auch bei geringen Druckverhältnissen eine möglichst hohe Leistung zu erzielen. Der Dampf gibt hier den letzten Teil seiner Energie ab, bis er schließlich aus der Turbine austritt.

Vorteile des mehrstufigen Energieentzugs

- Erhöhung der Effizienz: Die Hauptvorteile des mehrstufigen Energieentzugs liegen in der besseren Ausnutzung der Dampfenergie. Indem der Dampf schrittweise expandiert wird, kann jede Stufe der Turbine den Dampf effizienter nutzen, da sie für unterschiedliche Druck- und Temperaturbereiche optimiert ist. Der Druckabfall über jede einzelne Stufe ist moderater, was zu einer besseren Energieumwandlung führt und gleichzeitig die mechanische Belastung der Turbine reduziert.

- Optimierung der Turbinenleistung: Mehrstufiger Energieentzug ermöglicht eine bessere Anpassung an den thermodynamischen Zyklus der Dampfturbine. Indem der Dampf in mehreren Stufen expandiert, werden die mechanischen Belastungen auf jede einzelne Stufe reduziert, wodurch die Lebensdauer der Turbine verlängert wird. Auch die Schaufeln können so optimiert werden, um die Energie maximal in mechanische Arbeit umzuwandeln.

- Flexibilität in der Leistungsanpassung: Der mehrstufige Energieentzug ermöglicht es, die Leistung der Dampfturbine besser an die verschiedenen Anforderungen anzupassen, die während des Betriebs auftreten können. So können Turbinen für verschiedene Einsatzszenarien – etwa für die Energieerzeugung in großen Kraftwerken oder für industrielle Anwendungen, bei denen unterschiedliche Lasten auftreten – flexibel optimiert werden.

Anwendungen des mehrstufigen Energieentzugs

Mehrstufiger Energieentzug ist eine gängige Technik in großen Dampfturbinen, die in Kraftwerken zur Stromerzeugung eingesetzt werden. Hier kommen oft Kondensationskraftwerke zum Einsatz, bei denen der Dampf nach der letzten Turbinenspirale in einem Kondensator abgekühlt und wieder in Wasser umgewandelt wird. In Gasturbinen-Kombikraftwerken oder Kraft-Wärme-Kopplungsanlagen wird der erzeugte Dampf auch zur Bereitstellung von Wärme verwendet.

In der Industrie wird der mehrstufige Energieentzug ebenfalls genutzt, um nicht nur Strom zu erzeugen, sondern auch mechanische Arbeit in Maschinen und Produktionsanlagen zu liefern. In solchen Fällen wird die mechanische Energie direkt für die Betätigung von Pumpen, Kompressoren oder anderen Maschinen verwendet.

Fazit

Der mehrstufige Energieentzug in Dampfturbinen ist ein hochentwickelter und effizienter Prozess, der eine maximale Energieumwandlung ermöglicht und gleichzeitig die Lebensdauer und Leistung der Turbine optimiert. Durch die schrittweise Expansion des Dampfes über mehrere Druckstufen kann die Turbine ihre maximale Leistung bei gleichzeitig hoher Effizienz und minimalem Verschleiß erreichen. Dies ist besonders wichtig in Anwendungen, bei denen eine kontinuierliche und zuverlässige Energieversorgung erforderlich ist, wie etwa in großen Kraftwerken und industriellen Anlagen.

Kondensation und Rückführung

Die Kondensation und Rückführung des Dampfes sind wesentliche Prozesse in Dampfturbinenkraftwerken und anderen Anwendungen, die auf den Dampfrankine-Kreisprozess basieren. Diese Prozesse sind entscheidend für die Aufrechterhaltung des Kreislaufsystems und für die Effizienz der Dampfturbinen. Nach der Expansion des Dampfes in der Turbine wird der Dampf in einem speziellen System kondensiert, wobei der Zustand des Dampfes von Gas zurück zu Flüssigkeit wechselt. Der kondensierte Wasseranteil wird dann wieder in den Dampfkessel oder die Dampferzeugungsanlage zurückgeführt, um den Kreislauf zu schließen und den Dampf erneut zu erzeugen.

1. Kondensation des Dampfes

Die Kondensation bezeichnet den Prozess, bei dem der expandierte Dampf, der aus der Turbine austritt, in ein Flüssigkeits- oder Kondensat zurückverwandelt wird. Dies geschieht in einem Kondensator, einem Gerät, das typischerweise in Kraftwerken und anderen industriellen Anwendungen zur Erzeugung von Energie oder Wärme eingesetzt wird.

- Prozess der Kondensation: Der Dampf, der am Ende der Turbine eine geringe Temperatur und einen niedrigen Druck aufweist, wird in den Kondensator geleitet. Der Kondensator ist ein Wärmetauscher, der die Wärme des Dampfes an ein Kühlmedium abgibt, häufig an Wasser, das durch Rohre in den Kondensator geleitet wird. Dieses Kühlwasser entzieht dem Dampf seine Wärmeenergie, wodurch der Dampf kondensiert und in Wasser umgewandelt wird.

- Temperatur- und Druckveränderung: Die Kondensation findet statt, wenn der Dampf unter seinen Siedepunkt abkühlt und der Druck weiter sinkt. Der Dampf verliert seine latente Wärme (die Energie, die benötigt wird, um den Aggregatzustand zu ändern), wodurch er von Gas zu Flüssigkeit wechselt.

- Typen von Kondensatoren: In vielen Kraftwerken werden Wassergekühlte Kondensatoren verwendet, bei denen das Kühlwasser entweder aus natürlichen Gewässern oder aus speziellen Kühltürmen stammt. In anderen Fällen werden luftgekühlte Kondensatoren verwendet, insbesondere in Gebieten, in denen Wasser knapp ist oder der Einsatz von Kühlwasser aus Umweltschutzgründen problematisch sein kann.

- Kondensatqualität: Das kondensierte Wasser, auch als Kondensat bezeichnet, muss eine hohe Reinheit aufweisen, um Korrosions- oder Ablagerungsprobleme im Dampfkessel zu vermeiden. In der Regel wird das Kondensat durch Entsalzungs- oder Entmineralisierungsprozesse gefiltert, bevor es wieder in den Kreislauf zurückgeführt wird.

2. Rückführung des Kondensats

Die Rückführung des kondensierten Wassers in den Kreislauf ist entscheidend für die Effizienz und Nachhaltigkeit des gesamten Systems. Der Kreislauf wird durch diese Rückführung geschlossen, und das kondensierte Wasser wird wieder als Speisewasser in den Dampfkessel zurückgeführt.

- Speisewasseraufbereitung: Bevor das Kondensat wieder in den Dampfkessel gepumpt wird, muss es aufbereitet werden. Dies umfasst das Entfernen von Verunreinigungen und das Aufbereiten des Wassers auf die richtige chemische Zusammensetzung, um Ablagerungen, Korrosion und Verunreinigungen im Dampfkessel zu verhindern. Häufig wird das Kondensat durch ein Entsalzungs- oder Entmineralisierungsverfahren gereinigt, um die richtige Wasserqualität zu gewährleisten.

- Betriebs- und Energiereffizienz: Die Rückführung des Kondensats trägt erheblich zur Energieeffizienz des gesamten Systems bei. Durch den geschlossenen Kreislauf wird der Wasserverbrauch minimiert, und die Wärmerückgewinnung verbessert, da das kondensierte Wasser, das eine relativ hohe Temperatur hat, zur Erzeugung von Dampf verwendet wird. Dies reduziert den Bedarf an externen Wasserquellen und erhöht die Gesamteffizienz des Systems.

- Speisewasserpumpe: Das Kondensat wird über eine Speisewasserpumpe in den Dampfkessel zurückgeführt. Diese Pumpe sorgt dafür, dass das Wasser mit dem nötigen Druck in den Dampfkessel gepumpt wird, um den Dampferzeugungsprozess aufrechtzuerhalten. In größeren Anlagen können mehrere Speisewasserpumpen eingesetzt werden, um die notwendige Fördermenge zu erreichen.

- Wärmerückgewinnungssysteme: Einige Dampfturbinenanlagen verfügen über spezielle Wärmerückgewinnungssysteme, die die Wärme des Kondensats nutzen, um das Speisewasser vorzuwärmen, bevor es in den Dampfkessel gelangt. Dies verbessert die Effizienz des gesamten Systems, da weniger Energie für die Erwärmung des Speisewassers benötigt wird. Ein häufig verwendetes System ist der Speisewasser-Vorwärmer, der mit Hilfe von Abwärme aus den Dämpfen oder Abgasen betrieben wird.

3. Bedeutung der Kondensation und Rückführung

- Schließung des Kreislaufs: Die Kondensation und Rückführung ermöglichen es, den Dampfkreislauf in einem Kraftwerk oder einer anderen Dampfanlage zu schließen. Dies bedeutet, dass der Dampf nach der Energieabgabe in der Turbine nicht in die Umwelt entweicht, sondern als Flüssigkeit wieder dem System zugeführt wird.

- Energieeffizienz: Die Rückführung von Kondensat spart Energie, da das Kondensat noch immer eine gewisse Temperatur besitzt und diese Wärme genutzt werden kann, um das Speisewasser vorzuwärmen. Dadurch sinkt der Energiebedarf für die Dampferzeugung, was die Effizienz des gesamten Systems erhöht.

- Wasserwirtschaft: In vielen Regionen, in denen Wasser knapp ist, ermöglicht die Rückführung des Kondensats eine effektive Nutzung der Wasserressourcen. Dies reduziert den Bedarf an externem Wasser und trägt zur Nachhaltigkeit der Anlage bei.

- Verhinderung von Schäden: Durch die richtige Rückführung des kondensierten Wassers in den Dampfkessel können Ablagerungen, die durch hartes oder verunreinigtes Wasser entstehen, verhindert werden. Dies schützt die Anlagenkomponenten vor Schäden und verlängert die Lebensdauer des Systems.

Fazit

Die Kondensation und Rückführung des Dampfes sind entscheidende Prozesse für die Effizienz, Nachhaltigkeit und Leistungsfähigkeit von Dampfanlagen. Der Dampf wird in einem Kondensator durch Wärmeabgabe in ein flüssiges Kondensat umgewandelt, das dann nach entsprechender Aufbereitung in den Dampfkessel zurückgeführt wird, um den Kreislauf zu schließen. Diese Prozesse minimieren den Wasserverbrauch, optimieren die Energieeffizienz und schützen die Anlage vor Schäden. Durch moderne Technologien zur Kondensation und Aufbereitung wird der gesamte Betrieb der Dampfanlage nachhaltig und ressourcenschonend gestaltet.

Anwendungen der Dampfturbine

Dampfturbinen sind vielseitige Maschinen, die in verschiedenen Industrien und Sektoren weit verbreitet sind, insbesondere dort, wo thermische Energie in mechanische Arbeit umgewandelt werden muss. Sie kommen in einer Vielzahl von Anwendungen zum Einsatz, von der Stromerzeugung bis zur Kraft-Wärme-Kopplung und industriellen Prozessen. Hier sind einige der wichtigsten Anwendungen der Dampfturbine:

1. Stromerzeugung in Kraftwerken

Die Stromerzeugung ist wohl die bekannteste und wichtigste Anwendung von Dampfturbinen. Dampfturbinen werden in Thermischen Kraftwerken, Kernkraftwerken und Kraftwerken mit Biomasse oder fossilen Brennstoffen eingesetzt, um Strom zu erzeugen. Der Prozess funktioniert dabei folgendermaßen:

- Thermische Kraftwerke: In diesen Anlagen wird durch Verbrennen von fossilen Brennstoffen wie Kohle, Gas oder Öl Wasser erhitzt, um Dampf zu erzeugen. Der Dampf treibt eine Dampfturbine an, die wiederum einen Generator zur Stromerzeugung antreibt.

- Kernkraftwerke: In Kernkraftwerken wird durch den Kernspaltungsprozess in einem Reaktor Wärme erzeugt, die ebenfalls verwendet wird, um Dampf zu erzeugen. Der Dampf wird dann genutzt, um die Dampfturbine anzutreiben.

- Geothermische Kraftwerke: Hier wird die Erdwärme genutzt, um Wasser zu Dampf zu machen, der dann eine Dampfturbine antreibt.

Dampfturbinen in diesen Anlagen können mit einer Kondensationsturbine oder einer Kondensations-Dampfturbine gekoppelt werden, wobei der erzeugte Dampf nach seiner Nutzung in der Turbine wieder kondensiert und als Wasser zurückgeführt wird.

2. Kraft-Wärme-Kopplung (KWK)

In der Kraft-Wärme-Kopplung (KWK), auch bekannt als Blockheizkraftwerk (BHKW), wird sowohl Strom als auch Wärme erzeugt. In diesen Systemen wird die Abwärme aus der Dampfturbine nicht nur zur Stromerzeugung genutzt, sondern auch zur Bereitstellung von Heizenergie für Industrieprozesse oder Fernwärmeversorgung.

- Industrieanwendungen: In der Industrie wird der Prozess der Kraft-Wärme-Kopplung häufig verwendet, um die Effizienz zu steigern, indem überschüssige Wärme, die in der Dampfturbine erzeugt wird, zur Beheizung von Gebäuden oder zur Unterstützung von Produktionsprozessen genutzt wird.

- Fossile und erneuerbare Brennstoffe: Kraft-Wärme-Kopplungsanlagen arbeiten sowohl mit fossilen Brennstoffen als auch mit erneuerbaren Energiequellen wie Biomasse oder Biogas.

Die Dampfturbine ermöglicht es hier, gleichzeitig hohe Effizienz bei der Stromerzeugung und einer effektiven Nutzung der Wärme zu erreichen, was zu einer Reduzierung des Brennstoffverbrauchs und der CO2-Emissionen führt.

3. Schiffsantriebe

Dampfturbinen haben in der Schifffahrt eine lange Geschichte und werden in großen Schiffen, insbesondere in Ozeanriesen, Flughafenflugzeugträgern und militärischen Schiffen, eingesetzt. In diesen Schiffen wird Dampf durch die Verbrennung von Treibstoff oder durch Kernreaktoren erzeugt, der dann eine Dampfturbine antreibt, die die Schiffspropeller bewegt.

- Kernkraftschiffe: Einige Schiffe, insbesondere Flugzeugträger der Marine oder Atom-U-Boote, nutzen Kernreaktoren, um Dampf zu erzeugen und Dampfturbinen zu betreiben. Diese Schiffe benötigen keine Nachfüllung von Treibstoff, da die Kernreaktoren eine langfristige Energiequelle bieten.

- Handels- und Passagierschiffe: Auch in einigen großen Kreuzfahrtschiffen und Frachtschiffen werden Dampfturbinen zur Strom- und Antriebserzeugung verwendet.

4. Industrielle Anwendungen

In vielen industriellen Prozessen sind Dampfturbinen ein integraler Bestandteil, besonders dort, wo Dampf als Energiequelle für Maschinen und Anlagen benötigt wird. Sie werden in der chemischen Industrie, Textilindustrie, Papierindustrie, Zuckerraffinerien und vielen anderen Sektoren eingesetzt.

- Papierindustrie: In Papierfabriken wird Dampf verwendet, um sowohl Maschinen anzutreiben als auch für den Trocknungsprozess. Dampfturbinen treiben die großen Papiermaschinen und andere Produktionsanlagen an.

- Zuckerindustrie: Auch in der Zuckerproduktion werden Dampfturbinen verwendet, um die Verdampfer und Kristallisatoren zu betreiben, die für die Zuckerraffination erforderlich sind.

5. Prozesswärme in der Chemie- und Petrochemieindustrie

In der Chemie- und Petrochemieindustrie wird Dampf häufig nicht nur zur Stromerzeugung, sondern auch zur Bereitstellung von Prozesswärme verwendet. Dampfturbinen in diesen Anlagen können dazu beitragen, die benötigte thermische Energie effizient bereitzustellen, die für die verschiedenen chemischen Reaktionen, die in der Produktion erforderlich sind, benötigt wird.

- Dampfturbinen als Abwärmenutzung: In vielen petrochemischen Anlagen werden Dampfturbinen genutzt, um die Abwärme aus den Reaktoren oder anderen Prozessen zu nutzen. Die Dampfturbine kann hier als Abwärmerückgewinnungssystem agieren, um aus der Abwärme wieder nutzbare Energie zu erzeugen.

6. Solarthermische Kraftwerke

In solaren Dampfkraftwerken, auch solarthermischen Kraftwerken genannt, wird Sonnenenergie genutzt, um Wasser zu erhitzen und Dampf zu erzeugen, der dann eine Dampfturbine antreibt. Diese Kraftwerke verwenden Parabolrinnenkollektoren, Heliostaten oder Tower-Systeme, um Sonnenstrahlen zu bündeln und eine Flüssigkeit auf hohe Temperaturen zu bringen.

- Stromerzeugung aus Solarenergie: Der erzeugte Dampf wird in einer Dampfturbine genutzt, um einen Generator zu betreiben und Strom zu erzeugen. Diese Technologie ist besonders interessant für Gebirgslagen und sonnenreiche Regionen.

7. Abwärmenutzung und Fernwärmeversorgung

In vielen industriellen Prozessen, in denen große Mengen an Wärme erzeugt werden, wird Dampf genutzt, um nicht nur die Produktion zu unterstützen, sondern auch für die Fernwärmeversorgung in angrenzenden Städten oder Gebieten. Der Dampf wird durch Dampfturbinen in den Produktionsanlagen erzeugt und dann über ein Rohrleitungssystem zu den Fernwärmeempfängern transportiert.

- Fernwärme: Dampfturbinen können sowohl in Industrieanlagen als auch in städtischen Heizwerken zur Fernwärmeversorgung verwendet werden. Dies ermöglicht die Nutzung von überschüssiger Energie, die sonst verloren gehen würde, und sorgt so für eine höhere Energieeffizienz.

Fazit

Dampfturbinen sind aus vielen industriellen Prozessen und der Stromerzeugung nicht mehr wegzudenken. Ihre Anwendung reicht von der traditionellen Stromerzeugung in Thermalkraftwerken und Kernkraftwerken über die Nutzung von Kraft-Wärme-Kopplung zur Optimierung der Energieeffizienz bis hin zu innovativen Technologien wie solaren Dampfkraftwerken und industriellen Prozessen. Ihre Vielseitigkeit und Effizienz machen Dampfturbinen zu einer zentralen Technologie in der modernen Energieerzeugung und industriellen Nutzung.

EMS Kraftmaschinen – Ihr Partner für Hochleistungs-Dampfturbinen

EMS Kraftmaschinen ist ein führendes Unternehmen in der Entwicklung und Herstellung hochwertiger und effizienter Dampfturbinen. Mit jahrzehntelanger Erfahrung und technischem Know-how hat sich EMS Kraftmaschinen als zuverlässiger Partner für Kunden in unterschiedlichsten Industriebereichen etabliert.

Hochwertige Dampfturbinen für jede Anwendung

Die Dampfturbinen von EMS Kraftmaschinen sind ein Synonym für Präzision und Effizienz. Sie werden aus erstklassigen Materialien gefertigt und nach den höchsten industriellen Standards entwickelt, um eine lange Lebensdauer und maximale Leistung zu garantieren. Dank der flexiblen Konstruktionsweise können die Maschinen individuell an die spezifischen Anforderungen jedes Projekts angepasst werden.

Ob in der Energieerzeugung, in der chemischen Industrie, im Schiffsbau oder in der Papier- und Zellstoffindustrie – die Dampfturbinen von EMS Kraftmaschinen bieten zuverlässige Lösungen für jeden Einsatzbereich.

Warum EMS Kraftmaschinen?

- Innovative Technologien: EMS investiert kontinuierlich in Forschung und Entwicklung, um die Effizienz und Umweltfreundlichkeit seiner Produkte zu steigern.

- Maßgeschneiderte Lösungen: Jedes Projekt wird individuell geplant, um den Anforderungen der Kunden gerecht zu werden.

- Zuverlässigkeit: Mit einem erstklassigen Service und langlebigen Produkten hat EMS das Vertrauen von Unternehmen weltweit gewonnen.

- Nachhaltigkeit: Moderne Dampfturbinen von EMS tragen zur Reduzierung von Energieverlusten bei und fördern eine umweltfreundliche Nutzung von Ressourcen.

Effizienz und Nachhaltigkeit im Fokus

In einer Zeit, in der Energieeffizienz und Nachhaltigkeit an oberster Stelle stehen, bietet EMS Kraftmaschinen die perfekte Lösung. Die Dampfturbinen zeichnen sich durch einen hohen Wirkungsgrad aus, der nicht nur Betriebskosten senkt, sondern auch die Umweltbelastung minimiert.

Ihr zuverlässiger Partner

Mit EMS Kraftmaschinen setzen Sie auf innovative Technologien, höchste Qualität und einen starken Fokus auf Kundenzufriedenheit. Kontaktieren Sie uns, um mehr über unsere Dampfturbinen und deren Anwendungsmöglichkeiten zu erfahren – wir entwickeln die Lösung, die perfekt zu Ihren Bedürfnissen passt.

EMS Kraftmaschinen – Effizienz trifft auf Präzision.