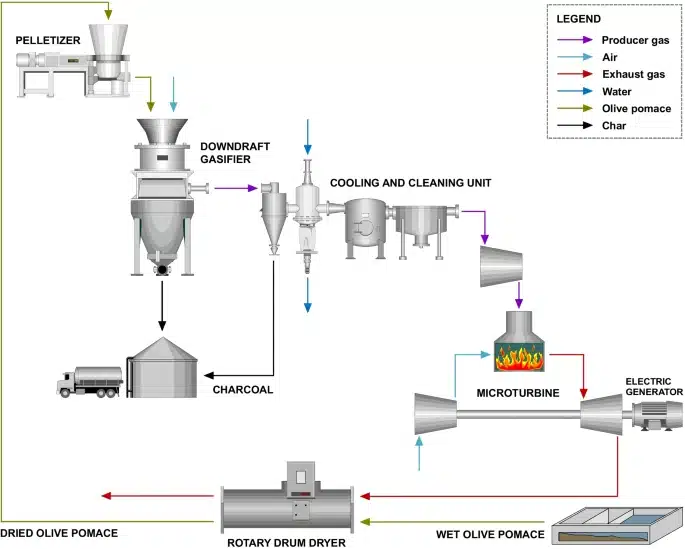

Wirbelschichtvergaser: Ein Biomasse-Vergaser ist eine technische Anlage, die feste Biomasse (wie Holz, landwirtschaftliche Abfälle, Grünschnitt oder organische Reststoffe) thermochemisch in ein brennbares Gas, sogenanntes Synthesegas oder Biogas, umwandelt. Dieses Gas besteht hauptsächlich aus Kohlenmonoxid (CO), Wasserstoff (H₂) und Methan (CH₄) und kann anschließend für die Strom- und Wärmeerzeugung, als Kraftstoff oder als Ausgangsstoff für chemische Synthesen genutzt werden.

Im Kernprozess findet eine Vergasung unter kontrollierten Bedingungen statt. Dabei wird die Biomasse nicht vollständig verbrannt, sondern bei Temperaturen zwischen etwa 700 °C und 1.200 °C in einem sauerstoffarmen oder teilweise oxidierenden Medium umgesetzt. Die wichtigsten Schritte sind:

- Trocknung: Die Biomasse wird zunächst getrocknet, da hoher Wassergehalt die Effizienz der Vergasung stark mindert.

- Pyrolyse: Unter Sauerstoffmangel zersetzt sich die Biomasse in feste Rückstände (Koks), flüchtige Gase und Teer.

- Oxidation: Ein Teil der Biomasse wird kontrolliert verbrannt, um die notwendige Wärme für die Reaktion zu erzeugen.

- Reduktion: Die Pyrolysegase reagieren mit dem festen Koks, wodurch hauptsächlich CO, H₂ und CH₄ entstehen.

Je nach Aufbau unterscheidet man Fixbett-, Wirbelschicht- und Drehrohrofen-Vergaser, die sich in Fördermethode, Gasqualität und Durchsatz unterscheiden.

Hauptvorteile von Biomasse-Vergasern:

- Nutzung von erneuerbarer Energie aus organischen Reststoffen.

- Produktion eines vielseitig nutzbaren Gases.

- Reduzierung von Abfällen und CO₂-Emissionen im Vergleich zur direkten Verbrennung.

Herausforderungen:

- Teer- und Aschebildung, die die Anlagentechnik belasten können.

- Hohe Anforderungen an Biomasse-Vorbereitung und Trocknung.

- Komplexe Steuerung von Temperatur und Luftzufuhr zur Optimierung der Gasqualität.

Ein Biomasse-Vergaser ist eine komplexe Anlage, die organische Reststoffe und Biomasse wie Holz, landwirtschaftliche Abfälle, Stroh, Grünschnitt oder sogar bestimmte industrielle organische Abfälle in ein brennbares Synthesegas umwandelt, das aus Kohlenmonoxid, Wasserstoff und Methan besteht. Dabei erfolgt die Vergasung unter kontrollierten Bedingungen, meist in einem sauerstoffarmen oder teiloxidierenden Medium, sodass die Biomasse nicht vollständig verbrannt wird, sondern in ihre gasförmigen Bestandteile, Teer und feste Rückstände, wie Asche oder Koks, aufgespalten wird. Die Qualität des entstehenden Gases hängt stark von der Art der Biomasse, deren Feuchtigkeitsgehalt und der Anlagentechnologie ab. Fixbettvergaser arbeiten beispielsweise mit einem festen Bett aus Biomasse, durch das das Gas hindurchströmt, während Wirbelschichtvergaser die Biomasse in einer wirbelnden Gasströmung fluidisieren, was eine gleichmäßigere Temperaturverteilung und eine höhere Reaktionsgeschwindigkeit ermöglicht. Drehrohrofen-Vergaser wiederum transportieren die Biomasse mechanisch durch den Reaktor, wobei gleichzeitig eine intensive Durchmischung und Trocknung erfolgt.

Die effiziente Trocknung der Biomasse ist entscheidend, da ein hoher Wassergehalt die Verbrennungs- und Vergasungsprozesse stark verlangsamt und die Gasqualität mindert. Während der Pyrolysephase zersetzt sich die Biomasse zunächst thermisch, wobei flüchtige organische Verbindungen freigesetzt werden, die später im Reduktionsprozess mit dem festen Koks zu brennbarem Synthesegas reagieren. Teilweise erfolgt auch eine kontrollierte Oxidation einzelner Biomassebestandteile, um die notwendige Prozesswärme für die endothermen Reaktionen bereitzustellen. Die Asche- und Teerbildung stellt hierbei eine der größten Herausforderungen dar, da sie Rohre, Wärmetauscher und Motoren verstopfen oder beschädigen kann, was eine aufwendige Reinigung und Wartung erforderlich macht. Gleichzeitig ermöglicht die Vergasung eine sehr flexible Nutzung des erzeugten Gases, sei es für die direkte Strom- und Wärmeerzeugung in Blockheizkraftwerken, für die Einspeisung in Gasnetze oder als Ausgangsstoff für die Produktion von Kraftstoffen oder chemischen Syntheseprodukten.

Die Steuerung des Vergasungsprozesses erfordert eine präzise Regelung von Temperatur, Luft- und Sauerstoffzufuhr sowie Biomasseförderung, da nur ein optimal abgestimmtes Zusammenspiel dieser Faktoren eine hohe Gasqualität, niedrige Teerbildung und effiziente Energieausbeute gewährleistet. Moderne Biomasse-Vergaser sind oft mit Vorwärmsystemen, Staubabscheidern, Teerfallen und Abgasreinigungsanlagen ausgestattet, um die Schadstoffemissionen zu minimieren und die Betriebssicherheit zu erhöhen. Darüber hinaus ermöglicht die Integration in hybride Energieanlagen oder in Kombination mit Turbinen, Brennstoffzellen oder Wärmespeichern eine maximierte Gesamteffizienz, wodurch die Nutzung erneuerbarer Ressourcen wirtschaftlich attraktiv wird. Insgesamt bietet der Biomasse-Vergaser eine nachhaltige Technologie, die sowohl Abfallreduktion als auch die Produktion erneuerbarer Energien unterstützt, während gleichzeitig die komplexen Herausforderungen in Bezug auf Prozessführung, Materialhandhabung und Wartung adressiert werden müssen, um einen stabilen und effizienten Betrieb sicherzustellen.

Die Hauptabschnitte eines Biomasse-Vergasers lassen sich wie folgt darstellen:

- Biomasse-Aufbereitung und Zuführung – Hier wird die Biomasse getrocknet, zerkleinert und für den Vergasungsprozess vorbereitet, um eine gleichmäßige Reaktion und optimale Gasqualität zu gewährleisten.

- Trocknungssystem – Entfernung von überschüssiger Feuchtigkeit aus der Biomasse vor der eigentlichen Vergasung, da zu hoher Wassergehalt die Gasproduktion stark reduziert.

- Vergasungsreaktor – Das Herzstück des Systems, in dem die Biomasse unter Sauerstoffmangel oder teiloxidierenden Bedingungen in Synthesegas, Teer und Asche umgewandelt wird. Je nach Bauart kann es sich um einen Fixbett-, Wirbelschicht- oder Drehrohrofen-Vergaser handeln.

- Teer- und Ascheabscheidung – Systeme wie Zyklone, Filter, Teerfallen oder Nasswäscher, die feste Rückstände und kondensierbare Teerstoffe aus dem Gasstrom entfernen, um die nachfolgenden Komponenten zu schützen.

- Gaskühlung und Reinigung – Abkühlung des heißen Synthesegases auf nutzbare Temperaturen und Entfernung von Reststoffen, Staub und unerwünschten Nebenprodukten, um die Verbrennung oder Weiterverarbeitung zu ermöglichen.

- Gaslagerung und Einspeisung – Optional: Speicherung des produzierten Gases in Pufferspeichern oder direkte Einspeisung in Blockheizkraftwerke, Gasnetze oder chemische Syntheseanlagen.

- Kontroll- und Automatisierungssystem – Überwachung und Regelung von Temperatur, Luftzufuhr, Biomasseförderung und Gasqualität, um einen stabilen, sicheren und effizienten Betrieb zu gewährleisten.

- Abgas- und Emissionsmanagement – Nachbehandlung des Abgases, um Schadstoffemissionen zu minimieren und Umweltauflagen zu erfüllen.

Biomasse-Aufbereitung und Zuführung

Die Biomasse-Aufbereitung und Zuführung ist ein entscheidender Schritt im Betrieb eines Biomasse-Vergasers, da die Qualität und Beschaffenheit der eingesetzten Biomasse direkt die Effizienz und Stabilität des Vergasungsprozesses beeinflusst. In diesem Abschnitt werden unterschiedliche Biomassearten, wie Holzreste, Hackschnitzel, landwirtschaftliche Abfälle, Stroh, Grünschnitt oder industrielle organische Reststoffe, zunächst gesammelt, sortiert und mechanisch vorbehandelt, um eine homogene Materialstruktur zu erzielen. Dazu gehört das Zerkleinern der Biomasse auf ein definiertes Korngrößenmaß, da zu große Partikel die Gasdurchströmung behindern und zu unvollständiger Vergasung führen, während zu feine Partikel das Risiko von Verklumpungen oder Staubexplosionen erhöhen. Ein weiterer wichtiger Aspekt ist die Entfernung von Fremdstoffen wie Steinen, Metallen oder Kunststoffen, die den Vergaser beschädigen oder die Qualität des erzeugten Gases mindern könnten.

Nach der mechanischen Aufbereitung folgt häufig eine Trocknung der Biomasse, da ein zu hoher Wassergehalt die Endtemperaturen im Vergaser senkt, den Energiebedarf erhöht und die Bildung von Teer und anderen störenden Nebenprodukten begünstigt. Trocknungssysteme können mechanisch, thermisch oder durch Nutzung von Abwärme aus dem Vergaser erfolgen, wobei eine gleichmäßige Restfeuchte angestrebt wird. Die vorbereitete Biomasse wird anschließend über Fördersysteme wie Schneckenförderer, Förderbänder oder pneumatische Transportsysteme gleichmäßig in den Vergasungsreaktor eingebracht. Diese Zuführung muss präzise gesteuert werden, um eine kontinuierliche Gasproduktion und eine gleichmäßige Temperaturverteilung im Reaktor zu gewährleisten, da Schwankungen in der Zuführung zu unvollständiger Vergasung, Teerbildung oder Ascheablagerungen führen können.

Moderne Biomasse-Vergaser setzen hierbei oft auf automatisierte Dosiersysteme, die die Fördergeschwindigkeit der Biomasse an die aktuelle Gasproduktion, Reaktortemperatur und den Sauerstoffgehalt im Vergaser anpassen. Gleichzeitig überwachen Sensoren den Zustand der Biomasse, die Korngröße und den Feuchtigkeitsgehalt, um eine konstante Qualität des zugeführten Materials sicherzustellen. Durch diese integrierte Aufbereitung und Zuführung wird nicht nur die Betriebssicherheit erhöht, sondern auch die Effizienz des Vergasungsprozesses maximiert, wodurch ein hochwertiges Synthesegas erzeugt wird, das anschließend effizient in Blockheizkraftwerken, Gasmotoren oder chemischen Syntheseprozessen genutzt werden kann.

Die Trocknung der Biomasse spielt eine zentrale Rolle im Vergasungsprozess, da ein hoher Wassergehalt in der eingesetzten Biomasse die Temperatur im Reaktor stark senkt, die Bildung von Teer begünstigt und die Effizienz der Gasproduktion deutlich mindert. Frisch angelieferte Biomasse, sei es in Form von Holzschnitzeln, Stroh, landwirtschaftlichen Reststoffen oder organischen Industrieabfällen, enthält häufig Feuchtigkeitsanteile von 30 bis 60 Prozent, die vor der Vergasung reduziert werden müssen, um eine gleichmäßige und vollständige Reaktion im Vergaser zu gewährleisten. Hierbei kommen unterschiedliche Trocknungstechnologien zum Einsatz, angefangen bei passiven Lager- und Trocknungsmethoden über thermische Trockner bis hin zur Nutzung von Abwärme aus dem Vergaser selbst. In modernen Anlagen wird häufig ein kontinuierliches Trocknersystem eingesetzt, bei dem die Biomasse durch beheizte Förderbänder, Trommeltrockner oder Wirbelschichttrockner transportiert und gleichzeitig mit heißer Luft oder Abgasen durchströmt wird, wodurch die Restfeuchte gezielt auf das gewünschte Niveau abgesenkt wird.

Die effiziente Trocknung trägt nicht nur zur Verbesserung der Gasqualität bei, sondern erhöht auch die Gesamtenergieausbeute der Anlage, da trockenere Biomasse schneller auf die Vergasungstemperatur erhitzt werden kann und der Anteil an störenden Nebenprodukten wie Teer oder Säuren minimiert wird. Dabei ist es entscheidend, dass die Biomasse gleichmäßig getrocknet wird, da ungleichmäßig feuchte Partikel zu lokalen Temperaturabfällen, unvollständiger Vergasung und erhöhten Ablagerungen im Reaktor führen können. Sensoren und automatisierte Steuerungssysteme überwachen kontinuierlich den Feuchtigkeitsgehalt der Biomasse und passen den Durchsatz, die Luftzufuhr und die Temperatur des Trocknungsmediums an, um eine konstante Qualität sicherzustellen.

Nach der Trocknung wird die Biomasse durch präzise gesteuerte Fördersysteme, wie Schneckenförderer, pneumatische Förderleitungen oder kontinuierliche Bandanlagen, in den Vergasungsreaktor eingebracht. Diese Zuführung muss synchron mit dem Vergasungsprozess erfolgen, um eine gleichmäßige Gasproduktion und stabile Reaktortemperaturen zu gewährleisten. Moderne Anlagen kombinieren hierbei Trocknung, Homogenisierung und Zuführung in einem durchgängigen System, das sowohl die Effizienz steigert als auch die Betriebssicherheit erhöht, indem es die Bildung von Teer, Asche und anderen störenden Rückständen minimiert. Auf diese Weise wird sichergestellt, dass der nachfolgende Vergasungsprozess unter optimalen Bedingungen abläuft, wodurch ein hochwertiges Synthesegas erzeugt wird, das sich flexibel für Strom- und Wärmeerzeugung, als Kraftstoff oder für chemische Synthesen nutzen lässt.

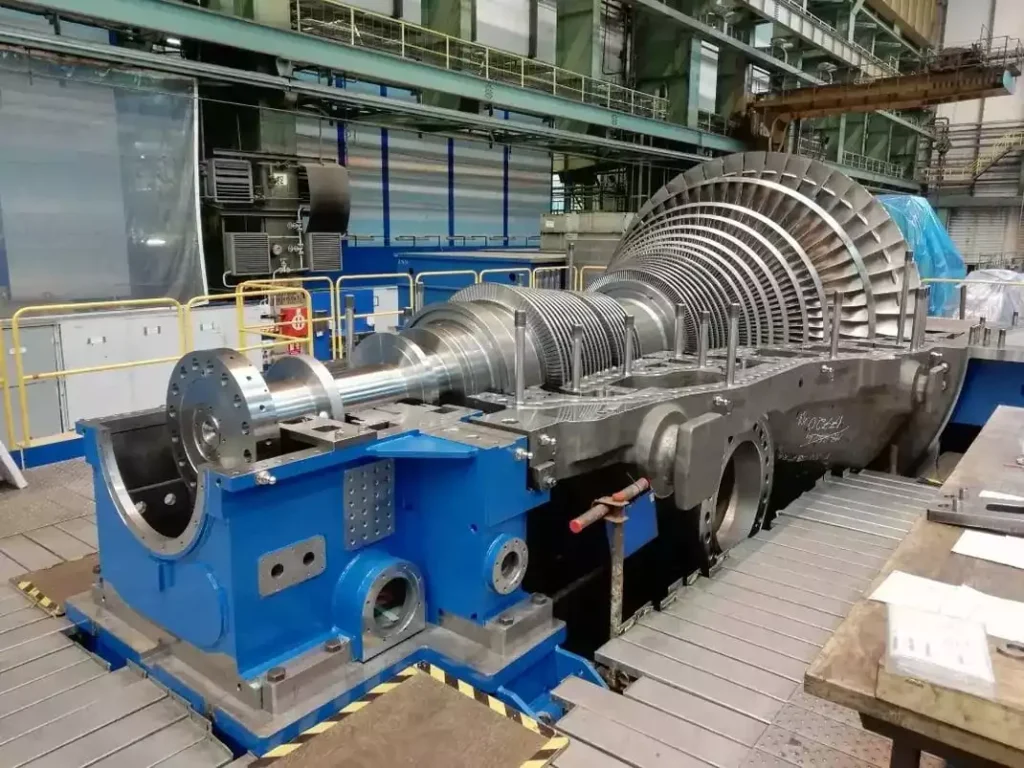

Der Vergasungsreaktor bildet das Herzstück eines Biomasse-Vergasers, in dem die vorbereitete und getrocknete Biomasse unter kontrollierten Bedingungen in brennbares Synthesegas, Teer und feste Rückstände wie Asche und Koks umgewandelt wird. In diesem Prozess werden mehrere thermochemische Reaktionen kombiniert, die von der Pyrolyse über die Oxidation bis zur Reduktion reichen. Während der Pyrolyse zersetzt sich die Biomasse bei hohen Temperaturen in Abwesenheit von Sauerstoff zunächst in flüchtige organische Verbindungen, Koks und Teer. Dieser Schritt ist entscheidend, da er die gasförmigen Bestandteile freisetzt, die später im Reaktor weiter reagieren, und gleichzeitig die Bildung von festen Rückständen vorbereitet. Im Anschluss erfolgt eine kontrollierte Oxidation, bei der ein Teil der Biomasse verbrannt wird, um die notwendige Prozesswärme für die endothermen Reaktionen bereitzustellen. Die erzeugte Wärme sorgt dafür, dass die Temperaturen im Reaktor konstant hoch bleiben und die nachfolgenden Reduktionsreaktionen effizient ablaufen können.

Die Reduktion stellt den entscheidenden Schritt der Gasbildung dar: Hier reagieren die Pyrolysegase mit dem festen Koks, wobei hauptsächlich Kohlenmonoxid, Wasserstoff und Methan entstehen. Die genaue Zusammensetzung des Synthesegases hängt stark von der eingesetzten Biomasse, der Reaktortemperatur, der Sauerstoffzufuhr und der Verweilzeit im Reaktor ab. Unterschiedliche Vergaserbauarten bieten dabei verschiedene Vorteile: Fixbettvergaser arbeiten mit einem stabilen festen Biomassebett, durch das das Gas hindurchströmt, und zeichnen sich durch einfache Konstruktion und hohe Ausbeute bei kontinuierlichem Betrieb aus, während Wirbelschichtvergaser die Biomasse in einer wirbelnden Gasströmung fluidisieren, wodurch eine gleichmäßige Temperaturverteilung und schnellere Reaktionen erzielt werden. Drehrohrofen-Vergaser transportieren die Biomasse mechanisch durch einen rotierenden Reaktor, wodurch intensive Durchmischung, gleichmäßige Trocknung und flexible Prozessführung ermöglicht werden.

Die Herausforderung im Reaktorbetrieb liegt vor allem in der Kontrolle von Teer- und Aschebildung, die Rohre, Wärmetauscher oder nachgeschaltete Motoren stark belasten können. Moderne Vergasungsanlagen sind daher häufig mit integrierten Sensoren und Regelungssystemen ausgestattet, die Temperatur, Sauerstoffgehalt, Biomassezufuhr und Gasproduktion kontinuierlich überwachen und anpassen. Durch diese präzise Steuerung wird nicht nur die Gasqualität optimiert, sondern auch die Betriebssicherheit erhöht, da Überhitzung, Verstopfungen oder unvollständige Vergasung vermieden werden. Gleichzeitig ermöglicht die Integration von Abgasrückführung, Wärmerückgewinnung und Teerabscheidung eine effiziente Nutzung der Prozessenergie und eine Minimierung von Emissionen. Auf diese Weise liefert der Vergasungsreaktor ein hochwertiges, brennbares Synthesegas, das flexibel für die Strom- und Wärmeerzeugung, die Einspeisung in Gasnetze oder für chemische Syntheseprozesse genutzt werden kann, während gleichzeitig die Abfallmengen reduziert und erneuerbare Ressourcen effektiv verwertet werden.

Die Teer- und Ascheabscheidung ist ein entscheidender Schritt im Betrieb eines Biomasse-Vergasers, da während der Vergasung neben dem Synthesegas auch feste und kondensierbare Nebenprodukte entstehen, die die Anlagentechnik erheblich beeinträchtigen können. Teerstoffe entstehen vor allem bei der Pyrolyse von Biomasse mit hohem Lignin- oder Harzgehalt und kondensieren bei abnehmender Temperatur zu klebrigen Ablagerungen, die Rohre, Wärmetauscher, Filter oder Motoren verstopfen und so Wartungsaufwand und Stillstandszeiten erhöhen. Asche hingegen bildet sich aus mineralischen Bestandteilen der Biomasse und kann sich im Vergaserbett oder an den Wänden der Reaktoren ablagern, was die Reaktionsbedingungen verändert, die Durchströmung des Gases behindert und die Effizienz der Gasproduktion mindert. Um diese Probleme zu vermeiden, sind moderne Vergasungsanlagen mit integrierten Abscheidesystemen ausgestattet, die feste Partikel und Teer zuverlässig aus dem Gasstrom entfernen, bevor das Gas zu den nachfolgenden Nutzungseinheiten gelangt.

Zu den gängigen Technologien gehören Zyklone, Filter, Teerfallen und Nasswäscher. Zyklone nutzen die Zentrifugalkraft, um schwere Partikel aus dem Gasstrom abzuscheiden, während keramische oder Metallfilter feinere Staubanteile und Aschereste aufnehmen. Teerfallen und Kondensationssysteme ermöglichen die Abscheidung von Teer, indem das Gas abgekühlt oder über Oberflächen geleitet wird, an denen sich die Teerbestandteile ablagern. In einigen Anlagen kommen Nasswäscher zum Einsatz, die das Gas durch Wasser oder andere Flüssigkeiten leiten, wodurch sowohl feine Partikel als auch wasserlösliche Teer- und Säurebestandteile entfernt werden. Diese Systeme tragen entscheidend dazu bei, die Lebensdauer der nachgeschalteten Motoren, Brennstoffzellen oder Turbinen zu verlängern und die Stabilität der Gasqualität zu gewährleisten.

Die Teer- und Ascheabscheidung ist zudem eng mit der Prozessführung im Vergaser verknüpft, da hohe Teeranteile oft auf unvollständige Pyrolyse, zu niedrige Reaktortemperaturen oder unregelmäßige Biomassezufuhr hinweisen. Moderne Anlagen setzen daher auf automatisierte Überwachungssysteme, die Partikelkonzentration, Temperaturprofile und Gaszusammensetzung messen und die Abscheidesysteme dynamisch anpassen. Durch die Kombination von mechanischen, thermischen und chemischen Abscheidetechnologien wird sichergestellt, dass das erzeugte Synthesegas frei von störenden Nebenprodukten ist, was nicht nur die Effizienz und Betriebssicherheit erhöht, sondern auch die Emissionen minimiert und die Integration in Blockheizkraftwerke, Gasmotoren oder chemische Syntheseprozesse erleichtert. Somit stellt die Teer- und Ascheabscheidung einen unverzichtbaren Bestandteil der Biomassevergasung dar, der die Wirtschaftlichkeit, Umweltfreundlichkeit und Flexibilität der gesamten Anlage entscheidend verbessert.

Die Gaskühlung und Reinigung ist ein zentraler Schritt im Biomasse-Vergasungsprozess, da das im Reaktor erzeugte Synthesegas hohe Temperaturen, Staubpartikel, Teer und andere Verunreinigungen enthält, die seine Nutzung in nachgeschalteten Geräten wie Blockheizkraftwerken, Gasmotoren, Gasturbinen oder chemischen Syntheseanlagen stark beeinträchtigen würden. Unmittelbar nach dem Vergasungsreaktor erreicht das Gas Temperaturen von mehreren Hundert Grad Celsius, wodurch sowohl die Transportleitungen als auch die Reinigungssysteme hohen thermischen Belastungen ausgesetzt sind. In einem ersten Schritt wird das Gas daher abgekühlt, häufig über Wärmetauscher oder Kühltürme, wobei die dabei freiwerdende Wärme für die Trocknung der Biomasse oder die Beheizung von Gebäuden genutzt werden kann, wodurch die Gesamteffizienz der Anlage steigt. Durch die Abkühlung kondensieren Teer- und Feuchtigkeitsanteile, die anschließend in speziellen Abscheidesystemen entfernt werden, während gleichzeitig die Bildung von Ablagerungen in den nachgeschalteten Komponenten verhindert wird.

Parallel zur Temperaturabsenkung erfolgt die Reinigung des Gases von Staub, Asche, Teer und sauren Bestandteilen, um eine gleichbleibend hohe Qualität zu gewährleisten. Mechanische Filter, Zyklone, elektrostatische Abscheider oder Nasswäscher kommen hier zum Einsatz, wobei jede Technologie unterschiedliche Partikelgrößen und Stoffklassen effizient entfernt. In modernen Anlagen sind die Reinigungssysteme häufig in mehreren Stufen angeordnet: Zunächst werden grobe Partikel und Aschereste durch Zyklone oder grobe Filter abgeschieden, anschließend feine Partikel und Teeranteile über keramische oder Metallfilter entfernt, und in der letzten Stufe sorgen Nasswäscher oder chemische Absorber für die Entfernung wasserlöslicher Säuren oder Ammoniak. Die Kombination dieser Methoden stellt sicher, dass das Synthesegas nicht nur brennbar, sondern auch chemisch stabil ist und die Lebensdauer der nachfolgenden Energieumwandlungs- oder Chemieanlagen nicht beeinträchtigt wird.

Ein weiterer entscheidender Aspekt der Gaskühlung und -reinigung ist die integrierte Prozesskontrolle, bei der Sensoren kontinuierlich Temperatur, Gaszusammensetzung, Staub- und Teergehalt überwachen und die Kühlsysteme, Filterdrücke und Wasserzufuhr in Nasswäschern automatisch anpassen. So wird eine stabile Gasqualität gewährleistet, die unabhängig von Schwankungen in der Biomassezufuhr, dem Feuchtigkeitsgehalt oder der Zusammensetzung der Biomasse konstant bleibt. Gleichzeitig ermöglicht die Rückgewinnung von Prozesswärme aus dem heißen Gas nicht nur eine höhere Energieeffizienz, sondern reduziert auch die Emissionen und erhöht die Wirtschaftlichkeit der gesamten Anlage. Durch diese sorgfältige Gaskühlung und Reinigung wird das Synthesegas zu einem vielseitig einsetzbaren Energieträger, der sowohl für die Strom- und Wärmeerzeugung als auch für industrielle Anwendungen oder die chemische Synthese nutzbar ist, wobei die Nachhaltigkeit und Ressourcenschonung der Biomasse optimal ausgenutzt werden.

Die Biomasse-Aufbereitung und Zuführung ist der erste und zugleich entscheidende Schritt in einem Biomasse-Vergasungssystem, da die Qualität, Konsistenz und Zusammensetzung der eingesetzten Biomasse maßgeblich die Effizienz, Stabilität und Gasqualität des gesamten Prozesses bestimmen. In diesem Prozess werden unterschiedlichste Biomassearten – darunter Holzreste, Hackschnitzel, Stroh, landwirtschaftliche Abfälle, Grünschnitt oder organische Industrieabfälle – zunächst gesammelt, sortiert und mechanisch vorbehandelt, um eine gleichmäßige Materialstruktur zu gewährleisten. Dazu gehört das Zerkleinern der Biomasse auf definierte Korngrößen, da zu große Partikel die Durchströmung im Vergaser behindern und zu unvollständiger Gasbildung führen, während zu feine Partikel Staubentwicklung, Verklumpungen und potenziell gefährliche Explosionsrisiken erhöhen. Gleichzeitig müssen Fremdstoffe wie Steine, Metalle oder Kunststoffe entfernt werden, da diese den Vergaser beschädigen oder die Gasqualität mindern könnten.

Ein weiterer zentraler Aspekt ist die Trocknung der Biomasse, da ein hoher Wassergehalt die Verbrennungstemperaturen senkt, den Energiebedarf erhöht und die Bildung von Teer und anderen störenden Nebenprodukten begünstigt. Die Trocknung kann über mechanische, thermische oder abwärmebasierte Verfahren erfolgen und zielt darauf ab, eine homogene Restfeuchte zu erreichen, die den Vergasungsprozess optimiert. Nach der Aufbereitung wird die Biomasse über präzise gesteuerte Fördersysteme wie Schneckenförderer, pneumatische Förderleitungen oder kontinuierliche Bandanlagen in den Vergasungsreaktor eingebracht. Diese Zuführung muss exakt auf die aktuellen Betriebsbedingungen abgestimmt sein, um eine gleichmäßige Gasproduktion, stabile Reaktortemperaturen und minimale Teerbildung zu gewährleisten.

Moderne Anlagen nutzen häufig automatisierte Dosier- und Steuerungssysteme, die die Fördergeschwindigkeit der Biomasse dynamisch an Gasproduktion, Reaktortemperatur und Sauerstoffgehalt im Reaktor anpassen. Gleichzeitig überwachen Sensoren kontinuierlich Korngröße, Feuchtigkeit und Beschaffenheit der Biomasse, sodass eine gleichbleibend hohe Qualität des zugeführten Materials sichergestellt wird. Durch diese sorgfältige Aufbereitung und präzise Zuführung wird nicht nur die Betriebssicherheit erhöht, sondern auch die Effizienz der nachfolgenden Vergasungsprozesse maximiert. Das Ergebnis ist eine stabile und hochwertige Synthesegasproduktion, die flexibel in Blockheizkraftwerken, Gasmotoren, Turbinen oder für chemische Syntheseprozesse genutzt werden kann, während gleichzeitig die Ressourcennutzung optimiert und Abfälle nachhaltig verwertet werden.

Der Vergasungsreaktor stellt das zentrale Element eines Biomasse-Vergasers dar, in dem die zuvor aufbereitete und getrocknete Biomasse in brennbares Synthesegas, Teer und feste Rückstände wie Asche und Koks umgewandelt wird. Dieser Prozess basiert auf mehreren thermochemischen Reaktionen, die eng miteinander verknüpft sind, darunter die Pyrolyse, Oxidation und Reduktion. Während der Pyrolyse zersetzt sich die Biomasse bei hohen Temperaturen ohne ausreichenden Sauerstoff zunächst in gasförmige Bestandteile, flüchtige organische Verbindungen, Teer und Koks. Dieser Schritt ist entscheidend, weil die freigesetzten Gase die Grundlage für das Synthesegas bilden und gleichzeitig die festen Rückstände für die nachfolgenden Reduktionsreaktionen vorbereiten. In der anschließenden kontrollierten Oxidation wird ein Teil der Biomasse verbrannt, um die notwendige Wärme für die endothermen Prozesse bereitzustellen, wodurch die Temperaturen im Reaktor konstant hoch bleiben und die Effizienz der Gasbildung optimiert wird.

Die Reduktionsphase ist der entscheidende Schritt zur Synthesegasproduktion: Hier reagieren die Pyrolysegase mit dem festen Koks, wodurch vor allem Kohlenmonoxid, Wasserstoff und Methan entstehen. Die exakte Zusammensetzung des Gases hängt stark von der eingesetzten Biomasse, der Reaktortemperatur, der Sauerstoffzufuhr und der Verweilzeit im Reaktor ab. Unterschiedliche Reaktortypen haben dabei spezifische Eigenschaften: Fixbettvergaser arbeiten mit einem stabilen Biomassebett, durch das das Gas hindurchströmt, und zeichnen sich durch einfache Bauweise und hohe Ausbeuten bei kontinuierlicher Gasproduktion aus, während Wirbelschichtvergaser die Biomasse in einer wirbelnden Gasströmung fluidisieren, was eine gleichmäßige Temperaturverteilung und schnellere chemische Reaktionen ermöglicht. Drehrohrofen-Vergaser transportieren die Biomasse mechanisch durch einen rotierenden Reaktor, wodurch intensive Durchmischung, gleichmäßige Trocknung und flexible Prozessführung gewährleistet werden.

Ein zentrales Problem beim Betrieb des Vergasungsreaktors ist die Bildung von Teer und Asche, die Rohre, Wärmetauscher und nachfolgende Anlagenkomponenten verstopfen oder beschädigen kann. Moderne Anlagen verfügen daher über Sensoren und automatisierte Steuerungssysteme, die Temperatur, Sauerstoffgehalt, Biomassezufuhr und Gasproduktion kontinuierlich überwachen und dynamisch anpassen. Auf diese Weise wird nicht nur die Gasqualität optimiert, sondern auch die Betriebssicherheit erhöht, da Überhitzung, Verstopfungen oder unvollständige Vergasung vermieden werden. Durch die Integration von Abgasrückführung, Wärmerückgewinnung und Teerabscheidung wird die Prozessenergie effizient genutzt, die Emissionen minimiert und ein hochwertiges, brennbares Synthesegas erzeugt, das für die Strom- und Wärmeerzeugung, die Einspeisung in Gasnetze oder für industrielle und chemische Anwendungen flexibel eingesetzt werden kann.

Die Teer- und Ascheabscheidung ist ein essenzieller Bestandteil des Biomasse-Vergasungsprozesses, da während der Vergasung nicht nur brennbares Synthesegas entsteht, sondern auch feste und kondensierbare Nebenprodukte wie Teer, Staub und Asche, die die Anlagentechnik erheblich beeinträchtigen können. Teerstoffe entstehen vor allem bei der Pyrolyse von Biomasse mit hohem Lignin- oder Harzanteil und kondensieren bei sinkender Temperatur, wodurch sie Rohre, Wärmetauscher, Filter und nachgeschaltete Motoren verstopfen und die Betriebssicherheit gefährden. Asche bildet sich aus den mineralischen Bestandteilen der Biomasse und kann sich im Reaktorbett, an den Reaktorwänden oder in den Gasleitungen ablagern, wodurch die Gasdurchströmung behindert und die Effizienz des Vergasungsprozesses reduziert wird. Um diese Risiken zu minimieren, sind moderne Vergasungsanlagen mit integrierten Abscheidesystemen ausgestattet, die feste Partikel, Teer und Staub zuverlässig aus dem Gasstrom entfernen, bevor das Gas zu den nachfolgenden Nutzungseinheiten gelangt.

Zu den gängigen Technologien der Abscheidung zählen Zyklone, Filter, Teerfallen und Nasswäscher. Zyklone nutzen die Zentrifugalkraft, um schwere Partikel aus dem Gasstrom auszuschleudern, während keramische oder Metallfilter feinere Staubanteile und Aschereste aufnehmen. Teerfallen und Kondensationssysteme kühlen das Gas gezielt ab oder leiten es über spezielle Oberflächen, an denen sich Teerstoffe ablagern, wodurch diese aus dem Gasstrom entfernt werden. In einigen Anlagen werden Nasswäscher eingesetzt, bei denen das Gas durch Wasser oder andere Flüssigkeiten geleitet wird, wodurch feine Partikel, wasserlösliche Teere und saure Komponenten effizient abgeschieden werden. Durch die Kombination dieser mechanischen, thermischen und chemischen Abscheidetechnologien wird sichergestellt, dass das Synthesegas frei von störenden Nebenprodukten ist, was die Lebensdauer nachgeschalteter Motoren, Turbinen oder chemischer Reaktoren erheblich verlängert und die Betriebssicherheit der Anlage erhöht.

Darüber hinaus ist die Teer- und Ascheabscheidung eng mit der prozessseitigen Optimierung des Vergasers verknüpft, da hohe Teeranteile häufig auf ungleichmäßige Biomassezufuhr, zu niedrige Reaktortemperaturen oder unvollständige Pyrolyse hinweisen. Moderne Anlagen nutzen deshalb automatisierte Überwachungssysteme, die kontinuierlich Partikelkonzentration, Gaszusammensetzung, Temperaturprofile und Druckverluste messen und die Abscheidesysteme dynamisch anpassen. Auf diese Weise wird eine gleichbleibend hohe Gasqualität gewährleistet, unabhängig von Schwankungen in der Biomasseart oder Feuchtigkeit. Gleichzeitig trägt die effiziente Abscheidung von Teer und Asche zur Reduzierung von Emissionen bei, erhöht die Energieeffizienz der Anlage und erleichtert die Integration des Synthesegases in Blockheizkraftwerke, Turbinen oder chemische Syntheseprozesse. Insgesamt stellt die Teer- und Ascheabscheidung einen unverzichtbaren Bestandteil des Biomasse-Vergasers dar, der die Effizienz, Wirtschaftlichkeit und Umweltverträglichkeit der gesamten Anlage entscheidend verbessert.

Die Gaskühlung und -reinigung ist ein zentraler Schritt im Biomasse-Vergasungsprozess, da das im Reaktor erzeugte Synthesegas nicht nur hohe Temperaturen, sondern auch Staubpartikel, Teerreste und andere Verunreinigungen enthält, die seine Nutzung in nachfolgenden Energieumwandlungs- oder chemischen Prozessen erheblich beeinträchtigen könnten. Direkt nach dem Vergaser erreicht das Gas Temperaturen von mehreren Hundert Grad Celsius, weshalb eine Abkühlung notwendig ist, um die Transportleitungen, Filter, Wärmetauscher und Motoren vor thermischer Überlastung zu schützen. Häufig werden Wärmetauscher eingesetzt, die die überschüssige Wärme des Gases zur Vorwärmung der Biomasse, zur Beheizung von Gebäuden oder für andere Prozessschritte nutzen, wodurch die Gesamteffizienz der Anlage deutlich gesteigert wird. Durch die Abkühlung kondensieren Teer- und Feuchtigkeitsanteile, die in speziellen Abscheidesystemen entfernt werden, sodass Ablagerungen im weiteren Gasweg minimiert werden.

Parallel zur Temperaturabsenkung erfolgt die Reinigung des Gases von Staub, Asche, Teer und wasserlöslichen Nebenprodukten, um eine gleichbleibend hohe Qualität des Synthesegases zu gewährleisten. Mechanische Filter, Zyklone, elektrostatische Abscheider und Nasswäscher werden häufig kombiniert, um unterschiedliche Partikelgrößen und Stoffklassen effizient zu entfernen. In modernen Anlagen erfolgt die Reinigung häufig mehrstufig: Grobe Partikel und Asche werden zunächst durch Zyklone abgeschieden, feinere Staubpartikel und Teeranteile anschließend über Keramik- oder Metallfilter entfernt, und in einer letzten Stufe sorgen Nasswäscher oder chemische Absorber für die Eliminierung wasserlöslicher Teerbestandteile, Säuren und Ammoniak. Auf diese Weise wird das Gas nicht nur brennbar, sondern auch chemisch stabil, wodurch die Lebensdauer und Effizienz nachgeschalteter Motoren, Turbinen oder chemischer Anlagen deutlich erhöht wird.

Ein weiterer wesentlicher Aspekt der Gaskühlung und Reinigung ist die integrierte Prozesssteuerung, bei der Sensoren kontinuierlich Temperatur, Gaszusammensetzung, Staub- und Teergehalt überwachen und die Kühlung, Filterdrücke und Wasserzufuhr in Nasswäschern automatisch regulieren. Dadurch bleibt die Gasqualität auch bei Schwankungen in der Biomassezufuhr, dem Feuchtigkeitsgehalt oder der Zusammensetzung der Biomasse konstant hoch. Gleichzeitig ermöglicht die Rückgewinnung der Prozesswärme eine gesteigerte Energieeffizienz, reduziert Emissionen und erhöht die Wirtschaftlichkeit der gesamten Anlage. Durch diese sorgfältige Gaskühlung und Reinigung wird das Synthesegas zu einem vielseitig nutzbaren Energieträger, der sowohl für Strom- und Wärmeerzeugung als auch für industrielle Prozesse und chemische Synthesen eingesetzt werden kann, während gleichzeitig die Nachhaltigkeit der Biomassenutzung und die Umweltverträglichkeit der Anlage maximiert werden.

Trocknungssystem

Das Trocknungssystem in einem Biomasse-Vergaser spielt eine zentrale Rolle für die Effizienz und Stabilität des gesamten Vergasungsprozesses, da die Feuchtigkeit der eingesetzten Biomasse maßgeblich die Gasproduktion, die Temperaturführung im Reaktor und die Bildung störender Nebenprodukte beeinflusst. Frisch angelieferte Biomasse, sei es in Form von Holzschnitzeln, Hackschnitzeln, Stroh, landwirtschaftlichen Reststoffen oder organischen Industrieabfällen, enthält häufig Wasseranteile von 30 bis 60 Prozent, die vor der eigentlichen Vergasung reduziert werden müssen. Ein zu hoher Feuchtigkeitsgehalt würde die Temperaturen im Vergaser senken, den Energiebedarf erhöhen, die Reaktionsgeschwindigkeit der Pyrolyse und Reduktion verringern und gleichzeitig die Bildung von Teer und sauren Nebenprodukten begünstigen, was sowohl die Gasqualität als auch die Lebensdauer nachgeschalteter Anlagenkomponenten stark beeinträchtigen kann.

Moderne Trocknungssysteme setzen auf unterschiedliche Technologien, um die Biomasse effizient zu entwässern und auf eine homogene Restfeuchte vorzubereiten. Mechanische Verfahren wie Pressen oder Zerkleinern entfernen zunächst einen Teil der Feuchtigkeit, während thermische Trockner, Trommeltrockner oder Wirbelschichttrockner die Biomasse gleichmäßig mit heißer Luft oder Abgasen durchströmen, um den Wasseranteil gezielt zu reduzieren. In vielen Anlagen wird die Abwärme des Vergasers genutzt, wodurch die Gesamteffizienz der Anlage gesteigert wird und gleichzeitig die Betriebskosten gesenkt werden. Entscheidend ist hierbei, dass die Biomasse gleichmäßig getrocknet wird, da ungleichmäßig feuchte Partikel zu lokalen Temperaturabfällen, unvollständiger Vergasung und erhöhten Ablagerungen im Reaktor führen können.

Die Trocknung wird in der Regel durch automatisierte Steuerungssysteme überwacht, die den Feuchtigkeitsgehalt der Biomasse kontinuierlich messen und die Durchsatzmenge, die Lufttemperatur oder die Heizleistung dynamisch anpassen, um eine gleichbleibende Qualität sicherzustellen. Anschließend wird die getrocknete Biomasse über Schneckenförderer, pneumatische Fördersysteme oder Bandanlagen präzise in den Vergasungsreaktor eingebracht, wobei die Zuführung synchron auf die Gasproduktion und die Reaktortemperatur abgestimmt wird. Auf diese Weise wird nicht nur eine stabile Gasproduktion gewährleistet, sondern auch die Bildung von Teer, Ablagerungen und Asche minimiert, wodurch die Betriebssicherheit und die Effizienz der nachfolgenden Energie- oder Chemienutzung maximiert werden. Das Trocknungssystem ist somit ein unverzichtbarer Bestandteil des Biomasse-Vergasers, da es die Grundlage für einen kontinuierlichen, effizienten und störungsarmen Betrieb schafft und die Qualität des erzeugten Synthesegases entscheidend beeinflusst.

Die Biomasse-Aufbereitung und Zuführung bildet die Grundlage für einen effizienten und stabilen Vergasungsprozess, da die Qualität, Größe, Feuchtigkeit und Homogenität der eingesetzten Biomasse entscheidend die Gasproduktion und die Betriebssicherheit beeinflussen. Zu Beginn wird die angelieferte Biomasse – sei es Holzreste, Hackschnitzel, landwirtschaftliche Abfälle, Stroh oder organische Industrieabfälle – gesammelt, sortiert und mechanisch vorbehandelt. Dazu gehört das Zerkleinern auf definierte Korngrößen, da zu große Partikel den Gasfluss im Reaktor behindern und unvollständige Vergasung verursachen, während zu feine Partikel zu Staubentwicklung, Verklumpungen und potenziellen Explosionsrisiken führen können. Fremdstoffe wie Steine, Metalle oder Kunststoffe werden entfernt, um Schäden am Vergaser zu verhindern und die Gasqualität nicht zu beeinträchtigen.

Ein weiterer entscheidender Schritt ist die Trocknung der Biomasse, da ein hoher Wassergehalt die Reaktortemperatur senkt, die Bildung von Teer und sauren Nebenprodukten begünstigt und den Energieaufwand für die Vergasung erhöht. Moderne Anlagen nutzen mechanische Pressen, Trommeltrockner, Wirbelschichttrockner oder Abwärme aus dem Vergaser, um die Biomasse gleichmäßig auf die gewünschte Restfeuchte zu bringen. Gleichmäßige Trocknung ist dabei entscheidend, da ungleichmäßig feuchte Partikel zu lokalen Temperaturabfällen, unvollständiger Vergasung und Ablagerungen im Reaktor führen können.

Nach der Aufbereitung wird die Biomasse über präzise gesteuerte Fördersysteme wie Schneckenförderer, pneumatische Leitungen oder Bandanlagen in den Vergasungsreaktor eingebracht. Moderne Anlagen arbeiten mit automatisierten Dosiersystemen, die die Fördergeschwindigkeit dynamisch an die aktuelle Gasproduktion, Reaktortemperatur und den Sauerstoffgehalt im Vergaser anpassen. Sensoren überwachen kontinuierlich Korngröße, Feuchtigkeit und Beschaffenheit der Biomasse, sodass eine konstante Materialqualität gewährleistet ist. Durch diese integrierte Aufbereitung und Zuführung wird nicht nur die Betriebssicherheit erhöht, sondern auch die Effizienz der nachfolgenden Vergasung maximiert. Das Ergebnis ist ein hochwertiges, stabiles Synthesegas, das flexibel für Strom- und Wärmeerzeugung, als Kraftstoff oder für chemische Syntheseprozesse genutzt werden kann, während gleichzeitig Abfälle reduziert und erneuerbare Ressourcen optimal verwertet werden.

Der Vergasungsreaktor ist das Herzstück eines Biomasse-Vergasers, in dem die zuvor aufbereitete und getrocknete Biomasse unter kontrollierten Bedingungen in brennbares Synthesegas, Teer und feste Rückstände wie Koks und Asche umgewandelt wird. Dieser Prozess basiert auf mehreren thermochemischen Reaktionen, die eng miteinander verknüpft sind, darunter die Pyrolyse, Oxidation und Reduktion. Während der Pyrolyse zersetzt sich die Biomasse bei hohen Temperaturen in Abwesenheit von Sauerstoff zunächst in flüchtige organische Verbindungen, Teer und feste Rückstände. Dieser Schritt ist entscheidend, weil die freigesetzten Gase die Grundlage für das Synthesegas bilden und gleichzeitig die festen Rückstände die nachfolgenden Reduktionsreaktionen ermöglichen. In der anschließenden kontrollierten Oxidation wird ein Teil der Biomasse verbrannt, um die notwendige Prozesswärme für die endothermen Reaktionen bereitzustellen, wodurch die Temperaturen im Reaktor konstant hoch bleiben und die Effizienz der Gasbildung gesteigert wird.

Die Reduktionsphase stellt den entscheidenden Schritt der Gasproduktion dar, in dem die Pyrolysegase mit dem festen Koks reagieren und hauptsächlich Kohlenmonoxid, Wasserstoff und Methan entstehen. Die genaue Zusammensetzung des Synthesegases hängt stark von der eingesetzten Biomasse, der Reaktortemperatur, der Sauerstoffzufuhr und der Verweilzeit im Reaktor ab. Unterschiedliche Reaktortypen bieten dabei spezifische Vorteile: Fixbettvergaser arbeiten mit einem stabilen Biomassebett, durch das das Gas hindurchströmt und zeichnen sich durch einfache Konstruktion und hohe Ausbeuten bei kontinuierlichem Betrieb aus, während Wirbelschichtvergaser die Biomasse in einer wirbelnden Gasströmung fluidisieren, was eine gleichmäßige Temperaturverteilung und schnellere Reaktionen ermöglicht. Drehrohrofen-Vergaser transportieren die Biomasse mechanisch durch einen rotierenden Reaktor, wodurch intensive Durchmischung, gleichmäßige Trocknung und flexible Prozessführung gewährleistet werden.

Ein zentrales Problem beim Betrieb des Vergasungsreaktors ist die Bildung von Teer und Asche, die Rohre, Wärmetauscher und nachfolgende Anlagenkomponenten verstopfen oder beschädigen können. Moderne Anlagen sind daher mit Sensoren und automatisierten Steuerungssystemen ausgestattet, die Temperatur, Sauerstoffgehalt, Biomassezufuhr und Gasproduktion kontinuierlich überwachen und dynamisch anpassen. Auf diese Weise wird die Gasqualität optimiert und gleichzeitig die Betriebssicherheit erhöht, da Überhitzung, Verstopfungen oder unvollständige Vergasung vermieden werden. Durch die Integration von Abgasrückführung, Wärmerückgewinnung und Teerabscheidung wird die Prozessenergie effizient genutzt, die Emissionen reduziert und ein hochwertiges, brennbares Synthesegas erzeugt, das flexibel für Strom- und Wärmeerzeugung, die Einspeisung in Gasnetze oder industrielle und chemische Anwendungen genutzt werden kann.

Die Teer- und Ascheabscheidung ist ein unverzichtbarer Bestandteil eines Biomasse-Vergasers, da während des Vergasungsprozesses neben dem brennbaren Synthesegas auch feste und kondensierbare Nebenprodukte entstehen, die die Anlagentechnik erheblich beeinträchtigen können. Teer bildet sich vor allem bei der Pyrolyse von Biomasse mit hohem Lignin- oder Harzgehalt und kondensiert bei sinkender Temperatur, wodurch Rohre, Wärmetauscher, Filter oder nachgeschaltete Motoren verstopft werden können. Asche entsteht aus den mineralischen Bestandteilen der Biomasse und kann sich im Reaktorbett, an Reaktorwänden oder in den Gasleitungen ablagern, was den Gasfluss behindert und die Effizienz des Vergasungsprozesses mindert. Moderne Vergasungsanlagen sind daher mit integrierten Abscheidesystemen ausgestattet, die feste Partikel, Teer und Staub zuverlässig aus dem Gasstrom entfernen, bevor das Gas zu den nachfolgenden Energie- oder Chemieeinheiten gelangt.

Zu den gängigen Technologien der Abscheidung gehören Zyklone, Filter, Teerfallen und Nasswäscher. Zyklone nutzen die Zentrifugalkraft, um schwere Partikel aus dem Gasstrom auszuschleudern, während keramische oder Metallfilter feinere Staubanteile und Aschereste aufnehmen. Teerfallen und Kondensationssysteme kühlen das Gas gezielt ab oder leiten es über Oberflächen, an denen sich Teerstoffe ablagern. In einigen Anlagen werden Nasswäscher eingesetzt, bei denen das Gas durch Wasser oder andere Flüssigkeiten geleitet wird, wodurch feine Partikel, wasserlösliche Teerbestandteile und saure Komponenten effizient abgeschieden werden. Die Kombination dieser mechanischen, thermischen und chemischen Verfahren gewährleistet ein sauberes, stabiles Synthesegas, das nachfolgende Motoren, Turbinen oder chemische Reaktoren nicht beschädigt.

Die Teer- und Ascheabscheidung ist zudem eng mit der Prozessführung des Vergasers verknüpft, da hohe Teeranteile oft auf ungleichmäßige Biomassezufuhr, zu niedrige Reaktortemperaturen oder unvollständige Pyrolyse hinweisen. Moderne Anlagen nutzen daher automatisierte Überwachungssysteme, die kontinuierlich Partikelkonzentration, Gaszusammensetzung, Temperaturprofile und Druckverluste messen und die Abscheidesysteme dynamisch anpassen. Durch diese integrierte Kontrolle wird eine konstante Gasqualität erreicht, die unabhängig von Schwankungen in der Biomasseart oder -feuchte stabil bleibt. Gleichzeitig reduziert die effiziente Abscheidung von Teer und Asche Emissionen, erhöht die Energieeffizienz der Anlage und erleichtert die Nutzung des Synthesegases in Blockheizkraftwerken, Turbinen oder chemischen Prozessen. Insgesamt stellt die Teer- und Ascheabscheidung einen entscheidenden Schritt dar, um die Betriebssicherheit, Wirtschaftlichkeit und Umweltverträglichkeit eines Biomasse-Vergasers nachhaltig zu gewährleisten.

Teer- und Ascheabscheidung

Die Teer- und Ascheabscheidung ist eine der entscheidendsten Prozessstufen im Betrieb eines Biomasse-Vergasers, da die bei der thermochemischen Umwandlung entstehenden Nebenprodukte wie Teertröpfchen, Staubpartikel und mineralische Rückstände erhebliche Auswirkungen auf die Gasqualität, die Betriebssicherheit und die Lebensdauer der gesamten Anlage haben können. Teere entstehen vor allem während der Pyrolysephase durch unvollständige Zersetzung der organischen Bestandteile der Biomasse, insbesondere von Lignin, Harzen und anderen schwerflüchtigen Verbindungen. Diese Teere kondensieren bei sinkenden Temperaturen und lagern sich an Rohrleitungen, Wärmetauschern, Filtern und Motorbauteilen ab, was zu Verstopfungen, erhöhtem Wartungsaufwand und sogar zu Anlagenausfällen führen kann. Die Asche wiederum resultiert aus den mineralischen Bestandteilen der eingesetzten Biomasse, wobei ihre Zusammensetzung je nach Ausgangsmaterial stark variiert. Problematisch sind dabei vor allem schmelzende Bestandteile wie Kalium- oder Silikate, die bei hohen Temperaturen Schlacken bilden und den Reaktor sowie die Gasleitungen belasten.

Um diese Herausforderungen zu bewältigen, setzen moderne Biomasse-Vergaser auf eine Kombination verschiedener Abscheidetechnologien, die auf die spezifischen Anforderungen der Anlage zugeschnitten sind. Zyklone dienen zur Grobentstaubung, indem sie den Gasstrom in eine Drehbewegung versetzen, sodass Partikel durch Zentrifugalkraft abgeschieden werden. Für feinere Partikel werden Gewebefilter, Keramikfilter oder Metallfilter eingesetzt, die Staubkonzentrationen im Gasstrom deutlich reduzieren. Die Teerabscheidung erfolgt häufig über thermische oder katalytische Crackeinheiten, die die komplexen Teerstrukturen bei hohen Temperaturen oder unter Katalysatoreinfluss in kleinere, brennbare Moleküle zerlegen, wodurch der Heizwert des Synthesegases sogar gesteigert werden kann. Alternativ oder ergänzend werden Nasswäscher verwendet, bei denen das heiße Gas durch Flüssigkeiten geleitet wird, die Teer und lösliche Bestandteile auswaschen. Kondensationsfallen, Kühlflächen oder elektrostatische Abscheider tragen ebenfalls dazu bei, Teertröpfchen und feine Partikel zuverlässig zu entfernen.

Ein zentrales Ziel dieser Prozesse ist die Erhöhung der Synthesegasqualität, da nur ein gasförmiger Energieträger mit niedrigem Staub- und Teeranteil für die nachgeschaltete Nutzung in Blockheizkraftwerken, Gasturbinen oder chemischen Syntheseanlagen geeignet ist. Sauberes Gas schützt Motoren vor Verschleiß, minimiert den Wartungsaufwand und steigert die Effizienz der gesamten Anlage. Gleichzeitig trägt eine effiziente Abscheidung von Teer und Asche zur Reduzierung von Emissionen bei, da weniger Schadstoffe in die Atmosphäre gelangen. Moderne Anlagen arbeiten mit vollautomatisierten Kontrollsystemen, die die Konzentration von Teer und Partikeln im Gasstrom überwachen und die Betriebsparameter der Abscheider in Echtzeit anpassen. Dadurch bleibt die Gasqualität auch bei schwankenden Eigenschaften der Biomasse konstant hoch, was die Zuverlässigkeit und Flexibilität der Anlage im praktischen Betrieb erheblich verbessert.

Die Gaskühlung und -reinigung ist ein weiterer unverzichtbarer Schritt im Betrieb eines Biomasse-Vergasers, da das frisch erzeugte Synthesegas unmittelbar nach der Vergasung sehr hohe Temperaturen erreicht und noch zahlreiche Verunreinigungen wie Staubpartikel, Aschereste und Teertröpfchen enthält, die seine Nutzung in Motoren, Turbinen oder chemischen Anlagen stark einschränken würden. Direkt nach dem Austritt aus dem Reaktor liegt die Gastemperatur oft zwischen 400 und 900 Grad Celsius, was nicht nur die nachgeschalteten Anlagenkomponenten überlasten könnte, sondern auch dazu führt, dass Teere kondensieren und klebrige Ablagerungen bilden, sobald das Gas unkontrolliert abkühlt. Deshalb wird das Gas gezielt durch Wärmetauscher oder Kühleinrichtungen geführt, in denen es kontrolliert abgekühlt wird. Die dabei entzogene Wärme geht nicht verloren, sondern wird häufig im Prozess wiederverwendet, zum Beispiel zur Vortrocknung der Biomasse oder zur Beheizung von Gebäuden und industriellen Prozessen, wodurch die Gesamteffizienz der Anlage spürbar steigt.

Parallel zur Absenkung der Temperatur erfolgt die eigentliche Reinigung des Synthesegases, bei der störende Begleitstoffe entfernt werden, um ein stabiles, sauberes und energiereiches Gas für die Weiterverwendung bereitzustellen. Dazu kommen mehrstufige Systeme zum Einsatz, die aufeinander abgestimmt sind: In einer ersten Stufe entfernen Zyklone grobe Staubpartikel und Asche, anschließend sorgen Feinfilter aus Keramik oder Metall für die Abscheidung kleinerer Partikel. Teerbestandteile werden entweder durch Kondensation, Nasswäscher oder katalytische Crackreaktionen reduziert, wobei letztere den Vorteil haben, dass die Teere nicht nur abgeschieden, sondern chemisch in zusätzliche brennbare Gase wie Kohlenmonoxid und Wasserstoff umgewandelt werden, was den Heizwert des Synthesegases steigert. Nasswäscher wiederum binden sowohl Teer als auch wasserlösliche Bestandteile wie Ammoniak oder saure Gase, sodass ein sehr reines Gas entsteht.

Ein entscheidender Aspekt bei der Gaskühlung und -reinigung ist die Kontinuität und Stabilität des Prozesses, da schon kleine Schwankungen in der Gasqualität nachgeschaltete Energieumwandlungssysteme stören oder deren Lebensdauer verkürzen könnten. Deshalb sind moderne Anlagen mit Sensoren ausgestattet, die Temperatur, Druck, Partikelkonzentration, Gaszusammensetzung und Restteergehalt in Echtzeit überwachen und die Prozessparameter dynamisch regulieren. So wird sichergestellt, dass die Gasqualität unabhängig von der Art der eingesetzten Biomasse oder von Schwankungen im Feuchtigkeitsgehalt stabil bleibt. Das Ergebnis ist ein hochqualitatives, sauberes und brennbares Gas, das vielseitig genutzt werden kann – sei es in Blockheizkraftwerken zur gekoppelten Strom- und Wärmeerzeugung, in Gasturbinen für industrielle Anwendungen oder in chemischen Prozessen zur Herstellung synthetischer Kraftstoffe und Basischemikalien. Damit bildet die Gaskühlung und -reinigung nicht nur einen technischen Notwendigkeitsschritt, sondern auch ein Schlüsselelement für die Effizienz, Flexibilität und Wirtschaftlichkeit moderner Biomasse-Vergaser.

Die Gaslagerung und Einspeisung spielt eine zentrale Rolle im Biomasse-Vergasungssystem, da das erzeugte Synthesegas nicht immer direkt verbraucht wird und häufig zwischengespeichert oder gleichmäßig an nachgeschaltete Anlagen wie Blockheizkraftwerke, Gasturbinen oder chemische Syntheseprozesse verteilt werden muss. Nach der Reinigung und Abkühlung des Gases enthält es eine Mischung aus brennbaren Komponenten wie Kohlenmonoxid, Wasserstoff, Methan sowie geringen Anteilen an Stickstoff, Kohlendioxid und Restfeuchtigkeit. Um eine stabile und kontinuierliche Nutzung zu gewährleisten, wird das Gas in Druckbehältern oder Pufferbehältern zwischengespeichert, die den Druck regulieren und plötzliche Schwankungen in der Gasproduktion ausgleichen. Solche Speicher sorgen dafür, dass die nachfolgenden Verbraucher stets eine konstante Gaszufuhr mit gleichbleibender Zusammensetzung erhalten, was besonders bei industriellen Prozessen oder Gasmotoren entscheidend für Effizienz und Lebensdauer ist.

Die Einspeisung des Gases erfolgt über regelbare Leitungen, Ventile und Druckregelstationen, die den Gasstrom präzise an die Anforderungen der nachgeschalteten Anlagen anpassen. Sensoren überwachen kontinuierlich Druck, Temperatur und Zusammensetzung des Gases, sodass bei Änderungen in der Biomassezufuhr oder im Vergaserbetrieb automatisch angepasst werden kann. In einigen Anlagen wird zusätzlich eine gasförmige Energiemanagementstrategie implementiert, bei der überschüssiges Gas zwischengespeichert oder bei Bedarf in einem BHKW oder einer Turbine flexibel genutzt wird. Diese Pufferung ermöglicht nicht nur eine gleichmäßige Strom- und Wärmeerzeugung, sondern erhöht auch die Betriebssicherheit, da kurzfristige Produktionsschwankungen im Vergaser ausgeglichen werden können, ohne dass die nachgeschalteten Systeme unterbrochen werden.

Darüber hinaus sind moderne Biomasse-Vergaser häufig mit Steuerungs- und Regelungssystemen ausgestattet, die Gasproduktion, Lagerbestände und Einspeisung in Echtzeit überwachen und optimieren. So kann die Anlage effizient auf Schwankungen in der Biomassequalität, dem Energiebedarf oder äußeren Bedingungen reagieren. Diese Automatisierung trägt wesentlich dazu bei, die Gasqualität konstant zu halten, die Ausbeute des Synthesegases zu maximieren und die Integration in bestehende Energieinfrastrukturen zu erleichtern. Gleichzeitig ermöglicht sie eine flexible Nutzung des Gases sowohl für kontinuierliche Energieproduktion als auch für Spitzenlastabdeckung, chemische Prozesse oder die Einspeisung in Gasnetze. Die Kombination aus gezielter Lagerung, präziser Einspeisung und intelligenter Steuerung macht die Gasnutzung effizient, zuverlässig und wirtschaftlich, während die erneuerbare Biomasse optimal verwertet und die Betriebssicherheit der gesamten Anlage gewährleistet wird.

Das Abgasmanagement und die Emissionskontrolle stellen einen der entscheidenden Prozesse in modernen Biomasse-Vergasungsanlagen dar, da bei der Umwandlung von Biomasse in Synthesegas nicht nur nutzbare Energieträger entstehen, sondern auch unerwünschte Nebenprodukte wie Kohlendioxid, Stickoxide, Schwefelverbindungen, Ammoniak und Feinstaub freigesetzt werden können. Diese Emissionen müssen sorgfältig kontrolliert werden, um Umweltauflagen einzuhalten, die Luftqualität zu sichern und die Lebensdauer der nachgeschalteten Anlagen zu erhöhen. Nach der Gasproduktion, der Teer- und Ascheabscheidung sowie der Gaskühlung enthält der Abgasstrom häufig noch geringe Mengen an Teer, Staub und chemischen Reststoffen, die entweder direkt emittiert oder durch nachgeschaltete Filter-, Wäscher- und Katalysatorsysteme entfernt werden. Ziel ist es, die Abgase so zu konditionieren, dass sie den gesetzlichen Grenzwerten entsprechen, ohne die Effizienz der Energieumwandlung oder die Qualität des Synthesegases zu beeinträchtigen.

Zu den typischen Technologien im Abgasmanagement zählen elektrostatische Abscheider, Partikelfilter, Nasswäscher, Scrubber und Katalysatorsysteme, die je nach Abgaszusammensetzung und Anlagenkonzept kombiniert werden. Elektrostatische Abscheider nutzen elektrische Felder, um feine Partikel aus dem Gasstrom zu binden, während Partikelfilter mechanisch Staub, Asche und Rückstände auffangen. Nasswäscher binden wasserlösliche Schadstoffe wie Ammoniak, Schwefel- und Chlorverbindungen, und Katalysatorsysteme wandeln Stickoxide und organische Reststoffe durch chemische Reaktionen in unschädlichere Substanzen wie Stickstoff, Wasser und Kohlendioxid um. In vielen modernen Anlagen werden diese Systeme in mehrstufigen Reinigungsprozessen eingesetzt, um eine maximale Abscheidung und eine konstante Einhaltung der Emissionsgrenzwerte zu gewährleisten.

Die Effizienz des Abgasmanagements hängt dabei eng mit der Steuerung und Überwachung der gesamten Anlage zusammen. Sensoren erfassen kontinuierlich Emissionswerte, Partikelkonzentrationen, Gaszusammensetzungen und Temperaturprofile, während ein zentrales Prozessleitsystem die Betriebsparameter der Reinigungsstufen dynamisch anpasst. Dadurch wird sichergestellt, dass die Emissionen auch bei schwankender Biomassequalität, veränderlichen Feuchtigkeitsgehalten oder Lastwechseln im Vergaser stabil bleiben. Gleichzeitig ermöglicht diese automatisierte Steuerung eine Optimierung der Energieeffizienz, da Abwärme aus den Gasreinigungsstufen häufig zurück in den Prozess oder zur Biomassetrocknung geleitet wird.

Ein wirksames Abgasmanagement trägt somit nicht nur zur Einhaltung gesetzlicher Vorschriften bei, sondern erhöht auch die Betriebssicherheit, verlängert die Lebensdauer der gesamten Anlage und ermöglicht eine flexible Nutzung des erzeugten Synthesegases. Darüber hinaus unterstützt es die Nachhaltigkeit der Biomassevergasung, da die Emissionen minimiert und die Ressourcen maximal genutzt werden. Durch die Kombination aus sorgfältiger Abscheidung, chemischer Reinigung, Wärmerückgewinnung und kontinuierlicher Prozesskontrolle entsteht ein ganzheitliches System, das sowohl ökologisch verträglich als auch wirtschaftlich effizient arbeitet und die Grundlage für eine umweltfreundliche und stabile Energieproduktion aus Biomasse bildet.

Gaskühlung und Reinigung

Die Gaskühlung und -reinigung ist ein zentraler Bestandteil des Biomasse-Vergasungsprozesses, da das unmittelbar nach der Vergasung austretende Synthesegas sehr hohe Temperaturen erreicht und noch zahlreiche Verunreinigungen wie Staub, Aschepartikel und Teerreste enthält, die seine Nutzung in Motoren, Turbinen oder chemischen Prozessen stark beeinträchtigen würden. Direkt nach dem Reaktor liegt die Gastemperatur häufig zwischen 400 und 900 Grad Celsius, weshalb eine gezielte Abkühlung notwendig ist, um die nachfolgenden Komponenten wie Leitungen, Wärmetauscher und Filter vor thermischer Überlastung zu schützen. In modernen Anlagen erfolgt die Abkühlung meist über Wärmetauscher, Kühltürme oder Prozesswärmerückgewinnungssysteme, wobei die entstehende Wärme nicht verloren geht, sondern zur Trocknung der Biomasse, zur Beheizung von Gebäuden oder für industrielle Prozesse genutzt wird, wodurch die Gesamteffizienz der Anlage erheblich gesteigert wird. Während der Abkühlung kondensieren zudem Teer- und Feuchtigkeitsanteile, die anschließend in nachgeschalteten Abscheideeinheiten entfernt werden, wodurch Ablagerungen und Verstopfungen im weiteren Gasweg verhindert werden.

Die eigentliche Gasreinigung erfolgt häufig in mehrstufigen Systemen, die mechanische, thermische und chemische Verfahren kombinieren, um ein sauberes und stabiles Synthesegas zu gewährleisten. In der ersten Stufe werden grobe Partikel und Asche durch Zyklone oder mechanische Separatoren abgeschieden, danach entfernen Feinfilter aus Keramik oder Metall kleine Staubpartikel, während Teer über Kondensationseinheiten, Nasswäscher oder katalytische Crackreaktionen reduziert wird. Bei katalytischen Verfahren werden komplexe Teermoleküle bei hohen Temperaturen oder unter Einsatz von Katalysatoren in kleinere, brennbare Gase wie Kohlenmonoxid und Wasserstoff zerlegt, wodurch der Heizwert des Synthesegases zusätzlich erhöht wird. Nasswäscher wiederum binden Teer, wasserlösliche organische Verbindungen, Ammoniak und saure Gase, sodass das Gas anschließend besonders sauber und brennbar ist.

Ein entscheidender Aspekt der Gaskühlung und -reinigung ist die Kontinuität und Stabilität des Prozesses, da Schwankungen in Temperatur, Gaszusammensetzung oder Restpartikeln die Effizienz nachgeschalteter Motoren, Turbinen oder chemischer Anlagen erheblich beeinträchtigen könnten. Moderne Anlagen verfügen daher über Sensoren, die Temperatur, Druck, Partikelkonzentration und Teergehalt in Echtzeit überwachen, während ein zentrales Leitsystem die Prozessparameter dynamisch anpasst, sodass die Gasqualität konstant bleibt. Durch die Kombination von Kühlung, mehrstufiger Reinigung und automatisierter Überwachung entsteht ein hochqualitatives Synthesegas, das flexibel für die Strom- und Wärmeerzeugung, für industrielle Anwendungen oder für chemische Syntheseprozesse genutzt werden kann. Gleichzeitig wird durch die Rückgewinnung von Prozesswärme die Effizienz der Gesamtanlage gesteigert, Emissionen reduziert und die Betriebssicherheit maximiert.

Die Integration von Biomasse-Vergasern in hybride Energiesysteme gewinnt zunehmend an Bedeutung, da sie eine flexible, zuverlässige und nachhaltige Energieversorgung ermöglichen, die sowohl Strom als auch Wärme effizient bereitstellt und gleichzeitig Schwankungen in der Energieproduktion aus erneuerbaren Quellen ausgleichen kann. In solchen Systemen wird das aus der Biomasse erzeugte Synthesegas nicht nur direkt in Blockheizkraftwerken oder Gasturbinen verbrannt, sondern kann auch in Kombination mit Photovoltaik-, Wind- oder Solarthermieanlagen genutzt werden, um eine kontinuierliche Energieproduktion sicherzustellen. Überschüssige Energie aus Photovoltaik oder Wind kann zum Beispiel für die Trocknung der Biomasse oder die Abwärmenutzung im Vergaserprozess eingesetzt werden, wodurch die Gesamteffizienz des Systems erhöht wird und fossile Energieträger weitgehend ersetzt werden. Gleichzeitig können Speicherlösungen für das Synthesegas implementiert werden, die es ermöglichen, die Energieversorgung auch bei kurzfristigen Schwankungen in der Biomassezufuhr oder in der Stromnachfrage stabil zu halten.

Ein weiterer Vorteil hybrider Systeme ist die optimierte Steuerung und Regelung des gesamten Energieflusses. Moderne Leitsysteme erfassen kontinuierlich Biomasseeingang, Gasproduktion, Gasqualität, Reaktortemperaturen, Wärmeströme und Strombedarf und passen die Prozesse automatisch an, sodass stets die maximale Effizienz erzielt wird. Überschüssiges Synthesegas kann beispielsweise in Pufferspeichern zwischengespeichert oder direkt in Spitzenlastkraftwerken eingesetzt werden, während das Gas während Zeiten geringer Nachfrage für Wärmeproduktion oder chemische Synthesen genutzt wird. Durch diese dynamische Anpassung wird die Wirtschaftlichkeit der Anlage gesteigert, gleichzeitig werden Emissionen reduziert und die Lebensdauer der Komponenten verlängert.

Darüber hinaus bieten hybride Biomasse-Vergasersysteme die Möglichkeit, verschiedene Biomassearten flexibel zu verarbeiten, wodurch Abfälle aus Landwirtschaft, Forstwirtschaft oder Industrie effizient genutzt werden können. Unterschiedliche Biomassequalitäten, Feuchtigkeitsgehalte und Korngrößen können durch die Kombination von Aufbereitung, Trocknung, Vergasung und Reinigung in einem durchgängigen Prozess verarbeitet werden, sodass ein stabiles, hochqualitatives Synthesegas entsteht. Dieses Gas kann sowohl für die direkte Strom- und Wärmeerzeugung genutzt werden als auch als Ausgangsstoff für die Produktion synthetischer Kraftstoffe oder chemischer Grundstoffe dienen, wodurch die Flexibilität und der wirtschaftliche Nutzen der Anlage weiter gesteigert werden.

Insgesamt ermöglichen hybride Biomasse-Vergasersysteme eine nachhaltige, effiziente und flexible Nutzung erneuerbarer Ressourcen, indem sie die Erzeugung von Strom, Wärme und chemischen Energieträgern miteinander verknüpfen, Prozesse automatisiert steuern und sowohl saisonale als auch kurzfristige Schwankungen in der Energieproduktion ausgleichen. Durch die Integration von Lagerung, Gasreinigung, Trocknung, Teer- und Ascheabscheidung sowie intelligenter Prozesssteuerung entsteht ein geschlossenes System, das die Vorteile der Biomasse als erneuerbare Energiequelle optimal nutzt, die Betriebssicherheit maximiert und die Umweltbelastung minimiert.

Der Gesamtprozess eines Biomasse-Vergasers als Energiesystem beginnt mit der sorgfältigen Aufbereitung und Trocknung der eingesetzten Biomasse, da die Qualität, Feuchtigkeit und Korngröße des Materials entscheidend für die Effizienz der Gasbildung und die Stabilität des Vergasungsprozesses sind. Frisch angelieferte Biomasse wird zunächst zerkleinert, sortiert und gegebenenfalls mechanisch entwässert, um die Feuchtigkeit zu reduzieren und gleichmäßige Partikelgrößen sicherzustellen, die eine stabile Durchströmung im Reaktor ermöglichen. Danach wird das Material thermisch getrocknet, häufig unter Nutzung von Abwärme aus dem Vergaser oder anderen Prozessen der Anlage, wodurch nicht nur Energie gespart, sondern auch die Bildung von Teer und störenden Nebenprodukten minimiert wird. Durch diese präzise Aufbereitung und Trocknung wird die Grundlage für eine gleichmäßige, kontrollierte Vergasung geschaffen, die eine konstante Gasproduktion und hohe Synthesegasqualität gewährleistet.

Im Vergasungsreaktor wird die Biomasse anschließend unter definierten Bedingungen in brennbares Gas, Teer und feste Rückstände wie Koks und Asche umgewandelt. Der Prozess umfasst die Pyrolyse, bei der organische Bestandteile in flüchtige Gase und feste Reste zerlegt werden, die kontrollierte Oxidation, die notwendige Wärme für die endothermen Reaktionen liefert, und die Reduktion, bei der Kohlenmonoxid, Wasserstoff und Methan entstehen. Unterschiedliche Reaktortypen wie Fixbett-, Wirbelschicht- oder Drehrohrohrvergaser bieten spezifische Vorteile hinsichtlich Durchmischung, Temperaturverteilung und Anpassungsfähigkeit an Biomassevariationen. Parallel dazu werden Teer- und Aschereste durch mehrstufige Abscheidesysteme entfernt, die mechanische, thermische und chemische Verfahren kombinieren, wodurch das Gas von Partikeln, Teertröpfchen und wasserlöslichen Nebenprodukten gereinigt wird.

Die Gaskühlung erfolgt zeitgleich, um die hohen Temperaturen des Vergasungsgases auf ein nutzbares Niveau abzusenken und nachgeschaltete Komponenten wie Leitungen, Filter und Motoren zu schützen. Wärmetauscher, Kühleinheiten und Wärmerückgewinnungssysteme nutzen die entstehende Prozesswärme effizient zur Biomassetrocknung, Heizungsversorgung oder industriellen Prozessen. Nach der Reinigung und Kühlung kann das Synthesegas in Lagerbehältern zwischengespeichert und über regelbare Leitungen sowie Druck- und Durchflussregelungen an Blockheizkraftwerke, Turbinen oder chemische Anlagen verteilt werden. Automatisierte Steuerungs- und Überwachungssysteme regeln Gaszusammensetzung, Druck, Temperatur und Partikelgehalt kontinuierlich, sodass auch bei Schwankungen in der Biomassequalität oder der Energieanforderung stets eine stabile Versorgung gewährleistet ist.

Abschließend umfasst der Gesamtprozess auch das Abgasmanagement und die Emissionskontrolle, bei der verbliebene Schadstoffe wie Stickoxide, Schwefelverbindungen, Ammoniak oder Feinstaub in mehrstufigen Systemen wie elektrostatischen Abscheidern, Partikelfiltern, Nasswäschern oder Katalysatoren reduziert werden. Dies sichert die Einhaltung gesetzlicher Vorgaben, erhöht die Betriebssicherheit und schützt die Umwelt, während gleichzeitig die Energieeffizienz durch Rückführung von Prozesswärme optimiert wird. In modernen hybriden Energiesystemen wird das Synthesegas flexibel genutzt, überschüssige Energie gespeichert und Schwankungen durch andere erneuerbare Quellen wie Solar- oder Windenergie ausgeglichen. So entsteht ein durchgängig integriertes Biomasse-Vergasersystem, das Biomasse effizient verwertet, nachhaltige Energie erzeugt und gleichzeitig die Umweltbelastung minimiert, wodurch eine wirtschaftliche, stabile und umweltfreundliche Energieversorgung aus erneuerbaren Rohstoffen gewährleistet wird.

Gaslagerung und Einspeisung

Die Gaslagerung und Einspeisung stellt einen essenziellen Teil des Biomasse-Vergasungssystems dar, da das erzeugte Synthesegas nicht immer unmittelbar verbraucht wird und häufig zwischengespeichert werden muss, um eine kontinuierliche und stabile Energieversorgung zu gewährleisten. Nach der Reinigung und Abkühlung enthält das Gas eine Mischung aus brennbaren Komponenten wie Kohlenmonoxid, Wasserstoff, Methan sowie Restmengen an Kohlendioxid, Stickstoff, Feuchtigkeit und eventuell geringen Staubanteilen. Um Schwankungen in der Gasproduktion oder im Verbrauch auszugleichen, wird das Gas in Druck- oder Pufferbehältern zwischengespeichert. Diese Speicher wirken als Puffer, der plötzliche Änderungen in der Gasproduktion abfedert, die Versorgung nachgeschalteter Verbraucher sicherstellt und gleichzeitig eine gleichmäßige Gaszusammensetzung gewährleistet. Die Dimensionierung der Speicher hängt dabei von der Größe der Anlage, der Art der Biomasse und der geplanten Nutzung des Synthesegases ab.

Die Einspeisung des Gases erfolgt über ein Netzwerk aus Leitungen, Ventilen, Druckregelstationen und gegebenenfalls Durchflussregelungen, die den Gasstrom präzise an die Anforderungen der nachgeschalteten Verbraucher anpassen. Dies ist besonders wichtig für Blockheizkraftwerke, Turbinen oder industrielle Prozesse, die eine konstante Gasqualität und einen stabilen Druck benötigen, um effizient und zuverlässig arbeiten zu können. Sensoren messen kontinuierlich Druck, Temperatur, Flussrate und Zusammensetzung des Gases und übermitteln diese Daten an ein zentrales Leitsystem, das die Einspeisung dynamisch steuert. Auf diese Weise wird sichergestellt, dass auch bei Schwankungen in der Biomassezufuhr, der Gasproduktion oder der Lastanforderung ein stabiler Betrieb gewährleistet ist.

Moderne Anlagen nutzen die Gaslagerung und Einspeisung zusätzlich zur Optimierung des Energieflusses im Gesamtsystem. Überschüssiges Gas kann gespeichert und bei Spitzenlasten oder nachgefragten Lastwechseln flexibel eingesetzt werden, was die Versorgungssicherheit erhöht und die Integration in hybride Energiesysteme erleichtert. In manchen Konzepten wird das Synthesegas auch für chemische Synthesen oder die Herstellung synthetischer Kraftstoffe genutzt, wodurch die Flexibilität der Nutzung weiter steigt. Die Kombination aus gezielter Lagerung, kontrollierter Einspeisung und intelligenter Prozesssteuerung sorgt nicht nur für eine stabile Energieversorgung, sondern trägt auch zur Effizienzsteigerung, Emissionsreduktion und Wirtschaftlichkeit der gesamten Biomasse-Vergasungsanlage bei, indem die Energie aus der Biomasse optimal verwertet und die Betriebssicherheit maximiert wird.

Die Integration von Biomasse-Vergasern in hybride Energiesysteme ermöglicht eine besonders flexible, effiziente und nachhaltige Nutzung erneuerbarer Energien, da das erzeugte Synthesegas nicht nur direkt für Strom- und Wärmeerzeugung genutzt werden kann, sondern auch in Kombination mit anderen Energiequellen wie Solar-, Wind- oder Wasserkraftanlagen eingesetzt wird, um Schwankungen in der Energieversorgung auszugleichen und eine kontinuierliche Versorgung zu gewährleisten. In solchen Systemen kann überschüssige Energie aus Solar- oder Windkraft beispielsweise zur Unterstützung der Biomassetrocknung, für Wärmetauscherprozesse oder zur Optimierung der Gasreinigung verwendet werden, wodurch die Gesamteffizienz der Anlage erheblich gesteigert wird. Durch die Kombination von Biomassevergasung mit Energiespeichern für Gas, Strom oder Wärme entsteht ein flexibles System, das Lastspitzen abfangen kann und gleichzeitig eine kontinuierliche, bedarfsgerechte Energieversorgung sicherstellt.

Ein weiterer wesentlicher Vorteil hybrider Systeme liegt in der intelligenten Steuerung und Prozessregelung, die eine dynamische Anpassung an Schwankungen in Biomassequalität, Gasproduktion oder Energiebedarf ermöglicht. Sensoren überwachen kontinuierlich Parameter wie Temperatur, Gaszusammensetzung, Druck, Feuchtigkeit, Teergehalt und Partikelkonzentration, während ein zentrales Leitsystem automatisch die Biomassezufuhr, Vergasertemperaturen, Gasdruck und Einspeisung in Verbraucher oder Speicher anpasst. Auf diese Weise wird nicht nur eine konstante Synthesegasqualität gewährleistet, sondern auch die Effizienz der nachgeschalteten Nutzung maximiert, sei es in Blockheizkraftwerken, Gasturbinen oder industriellen Prozessen. Überschüssiges Gas kann zwischengespeichert oder in Spitzenlastzeiten zur Stromproduktion genutzt werden, wodurch eine flexible und wirtschaftliche Energiebereitstellung ermöglicht wird.

Darüber hinaus erlauben hybride Biomasse-Vergasersysteme eine flexible Nutzung unterschiedlicher Biomassearten, wodurch landwirtschaftliche und forstwirtschaftliche Abfälle, Industrie-Reststoffe oder Energiepflanzen effizient in Energie umgewandelt werden können. Durch die Kombination von Aufbereitung, Trocknung, Vergasung, Gaskühlung und -reinigung entsteht ein geschlossenes System, das die Biomasse optimal verwertet und gleichzeitig die Bildung von Teer, Asche und anderen störenden Nebenprodukten minimiert. Die integrierte Steuerung sorgt dafür, dass auch bei schwankender Biomassequalität, wechselndem Feuchtigkeitsgehalt oder unterschiedlichen Korngrößen eine stabile Gasproduktion erreicht wird, die nachfolgende Energieumwandlungssysteme zuverlässig speist.

Insgesamt bietet die Integration von Biomasse-Vergasern in hybride Energiesysteme eine nachhaltige, wirtschaftliche und emissionsarme Lösung, die erneuerbare Ressourcen effizient nutzt, eine flexible Energieversorgung ermöglicht und gleichzeitig die Umweltbelastung minimiert. Durch die Kombination von Gaslagerung, Einspeisung, Gaskühlung, Reinigung, Teer- und Ascheabscheidung sowie intelligenter Prozesssteuerung entsteht ein vollständig integriertes Energiesystem, das Biomasse optimal in nutzbare Energieformen umwandelt, die Betriebssicherheit maximiert und die Effizienz des Gesamtsystems deutlich erhöht.

Der gesamte Prozess eines Biomasse-Vergasers lässt sich als durchgängig integriertes Energiesystem beschreiben, das die Umwandlung von organischen Reststoffen in nutzbares Synthesegas auf höchst effiziente Weise ermöglicht und gleichzeitig die Umweltbelastung minimiert. Alles beginnt mit der Biomasseaufbereitung, bei der angelieferte Rohstoffe wie Holzreste, Hackschnitzel, landwirtschaftliche Abfälle oder Industrie-Reststoffe zunächst mechanisch zerkleinert, sortiert und gegebenenfalls entwässert werden. Die Korngröße, Homogenität und Feuchtigkeit des Materials werden genau kontrolliert, um einen stabilen Durchfluss in den Vergasungsreaktor zu gewährleisten. Die anschließende Trocknung erfolgt häufig unter Nutzung von Prozesswärme aus dem Vergaser selbst oder aus überschüssiger Energie anderer erneuerbarer Quellen, wodurch der Wassergehalt der Biomasse auf ein optimales Niveau reduziert wird. Diese Schritte sind entscheidend, da zu feuchte oder ungleichmäßig beschaffene Biomasse den Vergasungsprozess stören, Teerbildung begünstigen und die Gasqualität negativ beeinflussen könnte.

Im Vergasungsreaktor erfolgt die eigentliche Umwandlung der Biomasse in Synthesegas. Durch die aufeinander abgestimmten Reaktionen von Pyrolyse, Oxidation und Reduktion entstehen Kohlenmonoxid, Wasserstoff, Methan sowie feste Rückstände wie Koks und Asche. Die Art des Reaktors – sei es Fixbett, Wirbelschicht oder Drehrohrohr – bestimmt die Durchmischung, Temperaturverteilung und die Anpassungsfähigkeit an unterschiedliche Biomassearten. Parallel zur Gasbildung werden Teer- und Aschereste durch mehrstufige Abscheidesysteme entfernt, die mechanische, thermische und chemische Verfahren kombinieren, um Partikel, Teertröpfchen und wasserlösliche Nebenprodukte zuverlässig aus dem Gasstrom zu entfernen. Auf diese Weise wird die Stabilität des Synthesegases gewährleistet, das nachfolgende Motoren, Turbinen oder chemische Prozesse zuverlässig speist.

Nach der Reaktorphase wird das Gas über Gaskühlung und -reinigung auf nutzbare Temperaturen abgesenkt und weiter von Restpartikeln, Teer und unerwünschten chemischen Bestandteilen befreit. Wärmetauscher und Kühleinheiten senken die Gastemperatur, während Katalysatoren, Nasswäscher, Filter und Zyklone für eine effektive Reinigung sorgen. Die entstehende Wärme wird zur weiteren Trocknung der Biomasse oder für andere Prozesszwecke genutzt, wodurch die Gesamteffizienz der Anlage steigt. Im Anschluss erfolgt die Gaslagerung und Einspeisung, wobei Druckbehälter oder Pufferlösungen das Gas zwischenspeichern und über regelbare Leitungen, Ventile und Druckregelstationen an Blockheizkraftwerke, Turbinen oder chemische Anlagen weitergeleitet werden. Sensoren und Leitsysteme überwachen kontinuierlich Druck, Fluss, Temperatur und Gaszusammensetzung, sodass auch bei schwankender Biomassequalität oder Lastwechseln eine konstante Versorgung gewährleistet ist.

Ein weiterer integraler Bestandteil des Gesamtsystems ist das Abgasmanagement und die Emissionskontrolle, bei dem verbleibende Schadstoffe wie Stickoxide, Schwefelverbindungen, Ammoniak und Feinstaub in mehrstufigen Systemen aus elektrostatischen Abscheidern, Filtern, Nasswäschern und Katalysatoren reduziert werden. Dies sichert die Einhaltung gesetzlicher Grenzwerte, erhöht die Betriebssicherheit und schützt die Umwelt. In modernen hybriden Systemen wird das Synthesegas flexibel eingesetzt, überschüssige Energie gespeichert und Lastschwankungen durch Integration mit Solar-, Wind- oder anderen erneuerbaren Energiequellen ausgeglichen.

Durch diese durchgängige Prozesskette entsteht ein vollständig integriertes Biomasse-Vergasersystem, das Biomasse effizient verwertet, Energie in Form von Strom, Wärme und chemischen Energieträgern bereitstellt, Emissionen minimiert und gleichzeitig die Betriebssicherheit und Wirtschaftlichkeit maximiert. Jeder Schritt, von Aufbereitung und Trocknung über Vergasung, Reinigung, Lagerung und Einspeisung bis hin zu hybrider Systemintegration, ist aufeinander abgestimmt, sodass eine nachhaltige, stabile und effiziente Nutzung erneuerbarer Ressourcen gewährleistet wird.

Der gesamte Biomasse-Vergasungsprozess lässt sich als hochintegriertes Energiesystem verstehen, das darauf ausgelegt ist, organische Reststoffe effizient in nutzbares Synthesegas umzuwandeln und gleichzeitig Umweltbelastungen zu minimieren. Der Prozess beginnt mit der Biomasse-Aufbereitung und Zuführung, bei der Rohstoffe wie Holzreste, Hackschnitzel, Stroh, landwirtschaftliche Abfälle oder Industrie-Reststoffe mechanisch zerkleinert, sortiert und homogenisiert werden. Durch diese Vorbehandlung wird nicht nur eine gleichmäßige Partikelgröße erreicht, die den Durchfluss im Reaktor erleichtert, sondern auch Fremdstoffe wie Steine, Metall oder Kunststoff entfernt, die den Reaktor beschädigen oder die Gasqualität beeinträchtigen könnten. Parallel dazu erfolgt die Trocknung der Biomasse, häufig unter Nutzung der Abwärme aus dem Vergasungsprozess oder anderer integrierter Systeme. Diese Trocknung reduziert die Feuchtigkeit der Biomasse auf ein optimales Niveau, verhindert Teerbildung und ermöglicht eine stabile, effiziente Gasproduktion.

Im Vergasungsreaktor durchläuft die Biomasse dann komplexe thermochemische Reaktionen, bestehend aus Pyrolyse, Oxidation und Reduktion. Während der Pyrolyse wird die Biomasse bei hohen Temperaturen unter Sauerstoffmangel in flüchtige organische Verbindungen und feste Rückstände wie Koks und Asche zerlegt. In der anschließenden Oxidation wird ein Teil der Biomasse verbrannt, um die notwendige Prozesswärme für die endothermen Reaktionen zu liefern, während in der Reduktion Kohlenmonoxid, Wasserstoff und Methan gebildet werden. Die Reaktortypen – von Fixbett- über Wirbelschicht- bis hin zu Drehrohrohrvergaser – bestimmen die Durchmischung, Temperaturverteilung und die Anpassungsfähigkeit an unterschiedliche Biomassequalitäten, während moderne Steuerungssysteme die Reaktorparameter kontinuierlich überwachen und anpassen, um die Gasqualität konstant zu halten.